摩擦与配合间隙对超长大型液压缸承载能力影响规律研究

2017-03-17周志雄魏晓红陈伟光李伟

周志雄+魏晓红+陈伟光+李伟

摘 要:以水利工程中启闭机油缸为例,对超长大型液压缸最大轴向载荷进行计算分析.研究了两端耳环与支座轴销之间的摩擦、缸筒与活塞杆的配合间隙对轴向承载能力的影响规律,利用有限元软件ANSYS对液压缸进行非线性屈曲分析.样机试验得出最大轴向载荷为580 kN,与理论计算值相差约6%,验证了理论模型的合理性.分析结果表明,由强度条件确定的极限载荷小于由稳定性条件确定的临界载荷,液压缸允许的最大轴向载荷由极限载荷衡量.随着配合间隙的减小或摩擦因数的增大,液压缸轴向承载能力增加,如当摩擦因数从0增加到0.3,允许的最大轴向载荷增加约5.5%.

关键词:超长大型液压缸;承载能力;配合间隙;摩擦;非线性屈曲分析

中图分类号:TH137;TP391 文献标志码:A

Research on Effects of Friction and Fit Clearance

on Bearing Capacity of Super-long Large Scale Hydraulic Cylinder

ZHOU Zhixiong1, WEI Xiaohong1, CHEN Weiguang2, LI Wei1

(1. College of Mechanical and Vehicle Engineering,Hunan University,Changsha 410082, China;

2. Weiguang Hydraulic Cylinder Co, Ltd,Shaoguan 512000, China)

Abstract:Taking the hydraulic hoist cylinder in water projects as an example, the maximum axial load of super-long large scale hydraulic cylinder was calculated and analyzed. The effects of the friction between earring and bearing shaft pin and the fit clearance between cylinder and piston rod on the axial bearing capacity were studied. The nonlinear buckling analysis of the hydraulic cylinder was carried out by ANSYS software. The maximum axial load of the prototype is 580 kN and about 6% different from that calculated by theoretical model, which verifies the rationality of the theoretical analysis. The results show that the limit load determined by strength condition is less than the critical load determined by stability condition. The maximum allowable axial load of hydraulic cylinder is determined by the limit load. The axial bearing capacity of hydraulic cylinder increases with the increase of the friction coefficient or the decrease of the fit clearance. When the friction coefficient increases from 0 to 0.3, the maximum allowable axial load increases by about 5%.

Key words:super-long large scale hydraulic cylinder; bearing capacity; fit clearance; friction; nonlinear buckling analysis

超長大型液压缸广泛应用于大型工程机械领域、大型装备制造行业以及船舶行业,对国民经济的发展具有极其重要的作用.超长大型液压缸最大外伸尺寸可达20 m,而且需要承受很大的轴向载荷[1-2].但是在实际工作中,受配合间隙、摩擦、自重等因素影响,液压缸会产生较大的弯矩,不仅导致轴向承载能力下降,而且会影响其可靠性和安全性.因此轴向承载能力是超长大型液压缸设计优化时考虑的关键性问题.

目前,工厂设计优化超长大型液压缸时,轴向额定承载一般采用稳定性条件辅以安全系数确定,而对其允许的最大轴向载荷关注较少.殷勇华等[3]对水工液压启闭机油缸稳定性条件对应的临界载荷进行了计算分析.赵荣俊等[4]提出初始挠度较大时用“极限压力”作为超长大型液压缸稳定性的衡量标准.刘礼华等[5]指出超长大型液压缸轴向受压时按照第二类稳定问题考虑,安全性由强度条件而不是稳定条件控制,但是第二类稳定问题仍属于稳定性范围.已有研究在分析超长大型液压缸轴向承载能力时,忽略了摩擦的影响,这就使得设计分析不全面,计算结果也存在较大误差.

国内外对普通液压缸的附加摩擦有一定研究.经克等[6]对附加摩擦力进行了定量分析,但是没有进一步研究摩擦的影响.Gamez-montero等[7]研究了摩擦对液压缸的轴向承载能力影响规律,但是忽略了配合间隙的影响.

本文以水利水电工程中常用的卧式液压启闭机油缸为例,综合考虑了缸筒与活塞杆之间的配合间隙、两端耳环与支座轴销之间的摩擦以及自重等因素的影响,对比稳定性条件对应的临界载荷与强度条件对应的极限载荷,建立超长大型液压缸最大轴向载荷理论计算模型;以此研究了摩擦与配合间隙对轴向承载能力的影响规律;利用有限元软件ANSYS对液压启闭机油缸进行非线性屈曲分析,并进行样机试验,验证所建立的超长大型液压缸轴向载荷理论模型的合理性.

1 液压缸最大轴向载荷理论计算模型

1.1 液压缸受力工况分析

图1为两端铰接的卧式液压启闭机油缸受力示意图.缸筒、活塞杆分别应用一个局部坐标系,坐标轴方向如图所示.根据液压缸的实际工作情况,将液压缸视为同时受重力与轴向压力作用的阶梯杆,并综合考虑缸筒与活塞杆之间的配合间隙、两端耳环与支座轴销之间的摩擦以及液压油质量等因素的影响.图1中L为液压缸最大外伸长度;L1为活塞杆长度;L2为缸筒长度;y0为液压缸受重力作用下的初始挠度;q1为活塞杆单位长度自重;q2为缸筒单位长度自重;P为轴向载荷;RA,RB为液压缸两端支点反力;MA,MB为两端耳环处的摩擦力矩;y1,M1分别为活塞杆位于x1断面处总挠度及弯矩;y2,M2分别为缸筒位于x2断面处总挠度及弯矩.

1.2 液压缸的初始挠度

液压缸缸筒与活塞杆连接处、活塞与缸筒内壁之间存在着配合间隙,受重力作用会导致轴线偏转(如图2所示),并形成一定的初始挠度.图2中s为导向长度;a为导向套与活塞杆配合间隙;b为活塞与缸筒内壁配合间隙;θ为活塞杆与缸筒的轴线偏转角.

1.3 液压缸两端的摩擦力矩

为确定液压缸的摩擦力矩,引入两端固定液压缸模型.即假定图1中液压缸两端的摩擦力矩分别为MA1和MB1足够大,使得耳环与对应支座轴销之间固定不动,此时断面弯矩M1和M2分别为:

1.4 液压缸最大轴向载荷

由于液压缸两端处于非固定状态,其边界条件为:y1(0)=y2(0)=0;y1(L1)=y2(L2) ;dy1(L1)=-dy2(L2).将其代入式(3),整理得联立方程为:

2 工程实例分析

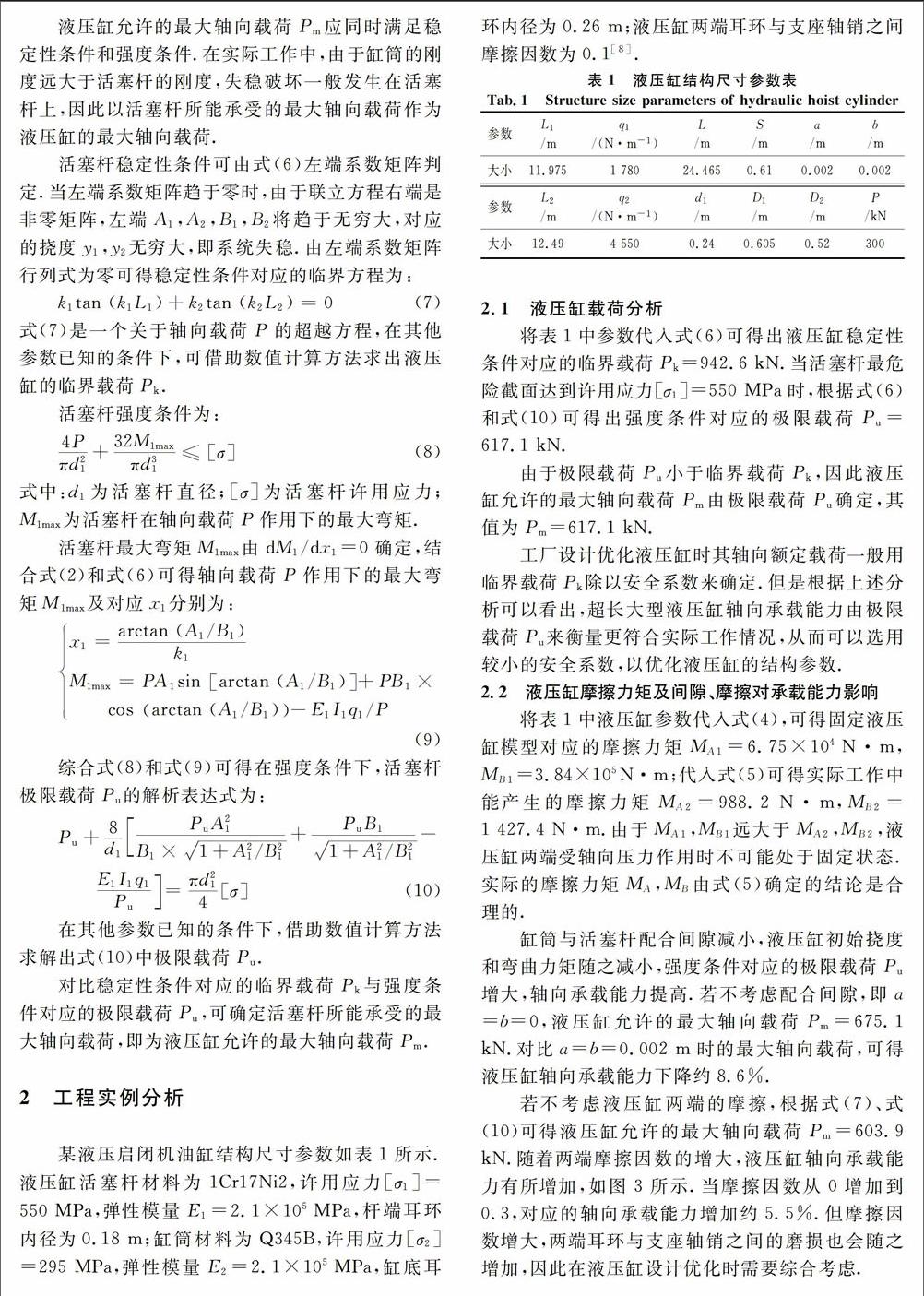

某液压启闭机油缸结构尺寸参数如表1所示.液压缸活塞杆材料为1Cr17Ni2,许用应力[σ1]=550 MPa,弹性模量E1=2.1×105 MPa,杆端耳环内径为0.18 m;缸筒材料为Q345B,许用应力[σ2]=295 MPa,弹性模量E2=2.1×105 MPa,缸底耳环内径为0.26 m;液压缸两端耳环与支座轴销之间摩擦因数为0.1[8].

2.1 液压缸载荷分析

将表1中参数代入式(6)可得出液压缸稳定性条件对应的临界载荷Pk=942.6 kN.当活塞杆最危险截面达到许用应力[σ1]=550 MPa时,根据式(6)和式(10)可得出强度条件对应的极限载荷Pu=617.1 kN.

由于极限载荷Pu小于临界载荷Pk,因此液压缸允许的最大轴向载荷Pm由极限载荷Pu确定,其值为Pm=617.1 kN.

工厂设计优化液压缸时其轴向额定载荷一般用临界载荷Pk除以安全系数来确定.但是根据上述分析可以看出,超长大型液压缸轴向承载能力由极限载荷Pu来衡量更符合实际工作情况,从而可以选用较小的安全系数,以优化液压缸的结构参数.

2.2 液压缸摩擦力矩及间隙、摩擦对承载能力影响

将表1中液压缸参数代入式(4),可得固定液压缸模型对应的摩擦力矩MA1=6.75×104 N·m,MB1=3.84×105N·m;代入式(5)可得实际工作中能产生的摩擦力矩MA2=988.2 N·m,MB2=1 427.4 N·m.由于MA1,MB1远大于MA2,MB2,液压缸两端受轴向压力作用时不可能处于固定状态.实际的摩擦力矩MA,MB由式(5)确定的结论是合理的.

缸筒与活塞杆配合间隙减小,液压缸初始挠度和弯曲力矩随之减小,强度条件对应的极限载荷Pu增大,轴向承载能力提高.若不考虑配合间隙,即a=b=0,液压缸允许的最大轴向载荷Pm=675.1 kN.对比a=b=0.002 m时的最大轴向载荷,可得液压缸轴向承载能力下降约8.6%.

若不考虑液压缸两端的摩擦,根据式(7)、式(10)可得液压缸允许的最大轴向载荷Pm=603.9 kN.随着两端摩擦因数的增大,液压缸轴向承载能力有所增加,如图3所示.当摩擦因数从0增加到0.3,对应的轴向承载能力增加约5.5%.但摩擦因数增大,两端耳环与支座轴销之间的磨损也会随之增加,因此在液压缸设计优化时需要综合考虑.

3 有限元分析

利用有限元软件ANSYS对液压启闭机油缸进行非线性屈曲分析,以验证理论模型计算分析的合理性,进而得出摩擦與配合间隙对轴向承载能力的影响规律.由于ANSYS分析过程中需改变摩擦与配合间隙的参数值并反复进行建模、分析、后处理步骤,因此采用APDL命令流方式进行处理,反复分析时只需更改APDL命令流中的参数值即可(具体命令流内容略)[9].

根据表1中参数,建立液压启闭机油缸的实体模型并划分网格.先对液压缸进行特征值屈曲分析,得到稳定性条件对应的临界载荷Pk=923.5 kN.然后使用UPGEOM命令来施加几何缺陷并进行非线性屈曲分析[10-12].最终得到如图4所示的位移载荷曲线.

根据图4可得,轴向荷载P=635.4 kN时,液压缸结构开始发散,即不满足强度条件要求,相应的液压缸最大轴向载荷Pm =635.4 kN.非线性屈曲分析所得液压缸允许的最大轴向载荷与理论计算值相差约3%,初步说明所建立的理论模型是可信的.

改变缸筒与活塞杆之间配合间隙、两端耳环与支座轴销之间摩擦因数,在ANSYS软件中重新输APDL命令流,得到液压缸允许的最大轴向载荷理论计算值如表2所示.由表2可知,液压缸允许的最大轴向载荷随着配合间隙的减小而增大,随着摩擦因数的增大而增大.非线性屈曲分析所得液压缸轴向承载能力的变化规律与理论计算结果基本一致.但是不难看出,非线性屈曲分析值略大于理论计算值,这是因为非线性屈曲分析时系统默认液压缸结构已经发散.

4 试验验证

图5为液压启闭机油缸试验样机,对其承载能力进行测试,以验证理论模型的合理性,尺寸参数如

液压启闭机油缸两端轴向负载与活塞杆最大应力的对应关系如图6所示,图中临界载荷由式(6)左端系数矩阵为零确定.由图6可知,液压缸最大轴向载荷为Pm=580 kN,与理论计算值相差约6%.误差值在允许范围之内,说明理论计算结果是可信的,本文所建立的理论模型及有限元分析是合理的.

5 结 论

以液压启闭机油缸为例,建立了超长大型液压缸轴向承载能力理论计算模型,并进行了实验研究.主要结论如下:

1)超长大型液压缸强度条件确定的极限载荷小于稳定性条件确定的临界载荷,液压缸最大轴向载荷由极限载荷来衡量,极限载荷相比临界载荷更具工程实际参考价值.

2)超长大型液压缸配合间隙对轴向承载能力有一定影响,随着配合间隙减小,超长大型液压缸轴向承载能力增加.

3)超长大型液压缸两端联接处摩擦因数增大,其轴向承载能力有所增加.以本文液压启闭机油缸为例,当摩擦因数从0增加到0.3,允许的最大轴向载荷增加约5.5%.本文的研究结果可为超长大型液压缸的设计优化提供重要参考.

参考文献

[1] 丁问司, 张旭, 范亚军. 细长型液压启闭机液压缸筒活塞杆挠度的计算分析[J]. 华南理工大学学报, 2014, 42(1): 17-21.

DING Wensi, ZHANG Xu, FAN Yajun. Calculation and analysis of deflection on piston rod of slim hydraulic hoist cylinder[J]. Journal of South China University of Technology, 2014,42(1):17-21. (In Chinese)

[2] BROWN W D. Lock gates and operating equipment[R]. Washington DC: US Army Corps of Engineers,1994.

[3] 殷勇华, 王孟. 水工液压启闭机液压缸稳定性计算研究[J]. 机械制造与自动化, 2015, 44(1): 29-31.

YIN Yonghua, WANG Meng. Calculating stydy of stability of hydraulic cylinder of hydraulic hoist[J]. Machine Building & Automational, 2015, 44(1): 29-31. (In Chinese)

[4] 趙荣俊, 金逸, 陶亦寿. 液压启闭油缸的稳定性设计方法研究[J]. 水利电力快报, 2007, 1(1): 21-23.

ZHAO Rongjun, JIN Yi, TAO Yishou. Study of stability design method for the hydraulic hoist cylinder[J]. Express Water Resources & Hydropower Information, 2007, 1(1): 21-23. (In Chinese)

[5] 刘礼华, 陈五一, 魏晓斌. 大型液压启闭机油缸活塞杆的计算分析研究[J]. 工程力学, 2010, 27(4): 185-189.

LIU Lihua, CHEN Wuyi, WEI Xiaobin. Calculation and analysis on the large-scale hydraulic hoist cylinder piston[J]. Engineering Mechanics, 2010, 27(4): 185-189. (In Chinese)

[6] 经克, 杨晓玉, 杨尚平. 液压缸附加摩擦力的理论分析和实验测定[J].组合机床与自动化加工技术, 2000, 3(6): 8-11.

JING Ke, YANG Xiaoyu, YANG Shangping. Theory and expermint for the additive friction of hydraulic cylinders[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2000, 3(6): 8-11. (In Chinese)

[7] GAMEZ-MONTERO P J, SALAZAR E, CASTILLA R. Friction effects on the load capacity of a hydraulic cylinder[J]. International Journal of Mechanical Sciences, 2009, 51(2): 145-151.

[8] LEWIS R. Friction in a hydraulic motor piston/cam roller contact lined with PTFE impregnated cloth[J]. Wear, 2009, 266: 888-892.

[9] 刘子健, 徐晓亮, 艾颜迪,等. 多平台产品快速设计方法及应用技术研究[J]. 湖南大学学报:自然科学版, 2016, 43(2): 48-55.

LIU Zijian, XU Xiaoliang, AI Yandi, et al. Research on the multiplatform rapid design method of products and its application technology[J]. Journal of Hunan University:Natural Sciences, 2016, 43(2): 48-55. (In Chinese)

[10]赵跃宇,康厚军,王连华,等. 索拱结构面内稳定性研究[J]. 湖南大学学报:自然科学版, 2006, 33(3): 1-5.

ZHAO Yueyu,KANG Houjun,WANG Lianhua, et al. Instability behavior in the plane of cable-arch structure[J]. Journal of Hunan University:Natural Sciences, 2006, 33(3): 1-5. (In Chinese)

[11]陈鹏霏, 孙志礼, 滕云楠. 往复式压缩机活塞杆可靠性分析与参数化设计[J]. 东北大学学报, 2009, 30(9): 1310-1313.

CHEN Pengfei, SUN Zhili, TENG Yunnan.Reliability analysis and parametric design of piston rod of a reciprocating compressor[J]. Journal of Northeastern University, 2009, 30(9): 1310-1313. (In Chinese)

[12]楊久宝. 基于ANSYS非线性屈曲的隔膜泵活塞杆有限元分析[J]. 中国新技术新产品, 2013(10): 134-135.

YANG Jiubao. Finite element based on the ANSYS nonlinear buckling analysis for the diaphragm pump piston rod[J].China New Technologies and Products, 2013(10): 134-135. (In Chinese)

[13]林荣川, 郭隐彪, 魏莎莎. 液压缸临界载荷计算和最优设计[J]. 中国机械工程, 2011, 22(4): 389-393.

LIN Rongchuan, GUO Yinbiao, WEI Shasha. Critical load and optimum design for hydraulic cylinders[J].China Mechanical Engineering,2011, 22(4): 389-393. (In Chinese)

[14]ZHAO Zhenfeng, ZHANG Fujun, HUANG Ying. An experimental study of the cycle stability of hydraulic free-piston engines[J]. Applied Thermal Engineering, 2013, 54(2): 365-371.