MoS2/C复合涂层在不同对磨副下的冲击磨损行为研究*

2021-06-30蔡振兵

邹 浪 丁 原 蔡振兵

(西南交通大学材料先进技术教育部重点实验室,摩擦学研究所 四川成都 610031)

二硫化钼(MoS2)是一种天然存在的层状固体, 与石墨烯具有相似的层状结构,都是通过六方密堆结构中的范德华力相互作用结合,层间可以彼此相对移动,这使其成为一种良好的固体润滑材料[1-6]。由于其良好的耐磨性、导电性及化学稳定性,被广泛应用于航空航天、齿轮润滑及涂层刀具等工业领域[7-10]。但是纯MoS2的机械性能已不能有效满足实际工业需求,实验室及相关工业领域通常采用元素或化合物掺杂的方式来改变其微观结构及化学组成,从而拓展其应用范围。其中掺杂非金属元素(C、N等)可以提高涂层密度、硬度和抗氧化性,能够有效地提升MoS2的耐磨损性能[11-13]。目前关于C掺杂的MoS2涂层的摩擦磨损性能的研究主要集中在涂层制备工艺以及实验参数变化这2个方向。XU等[14]通过针盘式磨损实验,研究了射频磁控溅射技术沉积参数的变化对C掺杂的MoS2/C复合涂层基本结构及摩擦磨损行为的影响。康皓等人[15]通过传统的切向摩擦磨损试验机,探究了实验参数以及实验环境对MoS2/C复合涂层的摩擦学特性的影响。

MoS2涂层通常涂覆于关键零部件材料表面,达到减磨润滑的作用。在实际工况中其不仅受到接触式的摩擦磨损,同时还会由于零部件之间的碰撞及振动,发生冲击磨损现象,这也是关键零部件材料失效的原因之一[16]。冲击过程非常复杂,主要表现为冲击参数难以确定,如接触方式、冲击频率和次数等,且受环境影响[17]。正是由于其复杂性,使得在各种形式的磨损失效中对冲击的研究和了解最少。KNOTEK等[18]改变冲击力、频率和冲击次数等参数,阐述了涂层在冲击试验中的典型失效模式。BATISTA等[19]使用压缩空气驱动的双向活塞以垂直振动的冲击模式对涂层进行冲击实验,改变冲击力F、冲击质量m、频率f和冲击距离d,获得不同参数下的力和冲击时间曲线。通过压电致动器控制的冲击装置,BOUZAKIS等[20]设置了各种模式来改变频率和持续时间的冲击载荷,最终得到了涂层样品的表面响应和薄膜的疲劳断裂性能;同时,通过有限元计算获得了涂层的变形。ZHA等[21]开发了一种高频(20 kHz)冲击测试仪,用于研究单层TiAlSiN涂层和多层TiAlN/TiSiN纳米涂层的疲劳破坏机制。

传统的冲击方法通常使用落锤法、气动驱动和压电/激励驱动,其缺点是大多数测试模式都采用力控制,测试过程中状态量的变化很难获得,其中对冲击动能的研究报道较少。本文作者采用一种基于动能控制的冲击设备,研究了非平衡磁控溅射技术制备的MoS2/C复合涂层在不同对磨副冲击下的摩擦界面动能响应及其磨损特性,对C掺杂的MoS2涂层的冲击磨损研究提供了一种新的思路及方法。

1 实验部分

1.1 实验材料

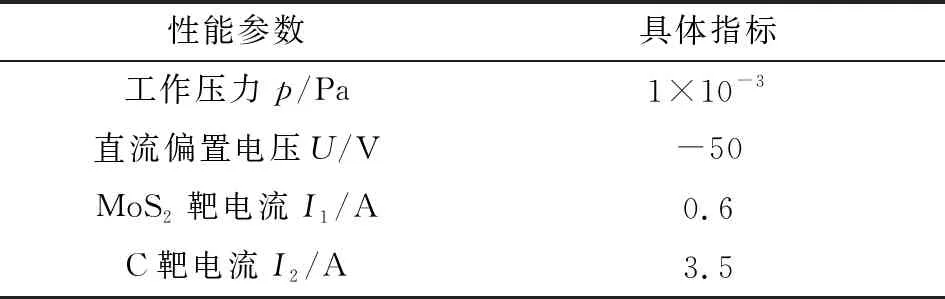

涂层试样制备在中科院兰州化物所开展,以304不锈钢作为基材,使用非平衡磁控溅射系统(UDP-650)沉积MoS2/C复合涂层。制备过程中,先将304不锈钢基体在丙酮中进行20 min的超声波清洗并干燥,之后将基体垂直放置在单轴旋转结构的样品架上进行沉积,具体沉积参数如表1所示。对磨副选用3种弹性模量依次递增的球试样,分别为GCr15钢球、Si3N4陶瓷球以及WC-Co钨钢球。

表1 溅射沉积参数

1.2 实验设备及参数

实验在一种基于动能控制的冲击磨损实验机上进行(见图1),该设备由音圈电机驱动,并且能够以正弦/余弦模式往复运动[22]。冲头在电机作用下推动质量块,并且保持恒定的速度撞击平面试样;试样碰撞后,质量块反弹并与冲头重新连接,如此循环往复实现多周次撞击。通过这一设备可以研究涂层受损时冲击界面的动态损伤行为。

图1 冲击磨损设备示意

结合实验设备的特性,可以得到冲击过程中的力、能量等动态响应。为了考察不同的对磨副材料对涂层性能的影响,实验通过固定冲击端质量200 g,冲击速度73 mm/s,选用统一球径7.144 mm的3种不同弹性模量的球,冲击MoS2/C复合涂层及304不锈钢。

实验后,使用白光干涉仪(Contour GT,美国)测试磨痕轮廓、磨损面积及磨损量。通过SEM(JSM-6610)观测磨痕的表面及截面形貌,结合EDS能谱(EDAX-7760/68M)测试磨损区域材料组成变化,分析材料的磨损机制。

2 结果与讨论

2.1 MoS2/C复合涂层的微观组织结构

图2(a)示出了非平衡磁控技术沉积的MoS2/C复合涂层的剖面形貌及主要元素组成,从剖面示意图上可以发现涂层与基体的界限分明且涂层厚度约为1.25 μm。对相应区域的元素进行检测,明显发现Mo、S 2种元素富集在涂层上,基体上几乎不能发现。同时涂层区域的C元素含量也要高于基体材料,这说明了非平衡磁控溅射的涂层沉积效果较好,致密度高。通过EPMA对涂层表面进行检测,如图2(b)所示。涂层表面检测到的Mo、S、C元素分布均匀,但仍然有部分沉积时产生的孔洞等缺陷。

图2 MoS2/C复合涂层的微观组织形貌及元素组成

2.2 冲击磨损界面响应

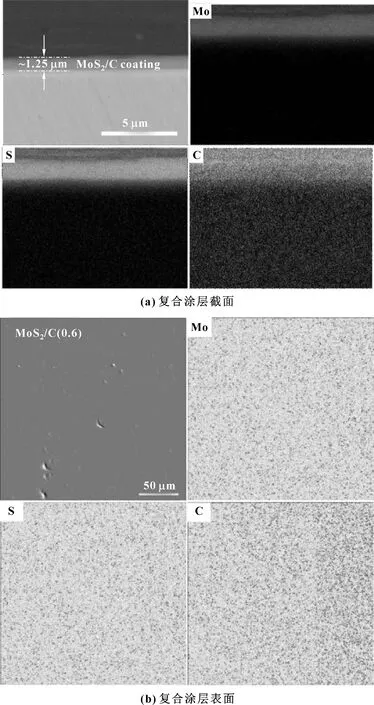

图3所示为不同对磨副撞击下304不锈钢基体与MoS2/C复合涂层的冲击峰值力-时间曲线。可见,材料的冲击接触峰值力随对磨副的弹性模量升高呈现上升的趋势,且基体的冲击峰值力在不同对磨副下均高于涂层。以GCr15钢球为对磨副时,基体的冲击接触峰值力约为103.71 N,涂层材料则为72.66 N,二者相差明显。对磨副为Si3N4陶瓷球时,304不锈钢基体与MoS2/C复合涂层的冲击峰值力分别为106.28 N和73.83 N,可以看出Si3N4陶瓷球对涂层与基体的冲击接触峰值力略高于GCr15钢球。当对磨副材料为WC-Co钨钢球时,基体冲击接触瞬间的峰值力为111.92 N,涂层为101.53 N,此时涂层与基体的冲击峰值力差值最小,说明了WC-Co钨钢球对涂层的破坏最明显,此时已经接近涂层的耐冲击极限。

图3 不同冲击副作用下304不锈钢基体与MoS2/C复合涂层的峰值力-时间响应曲线

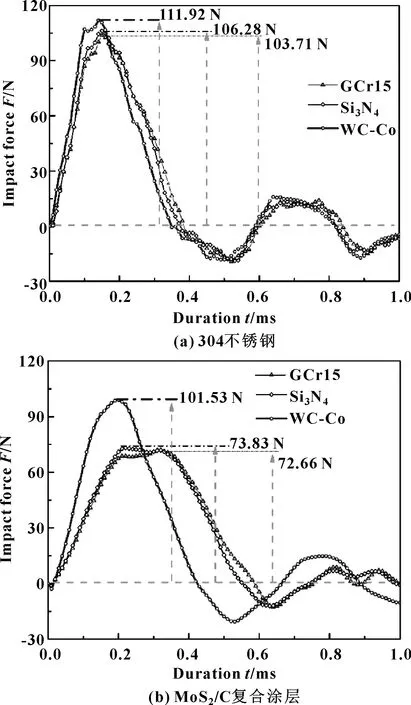

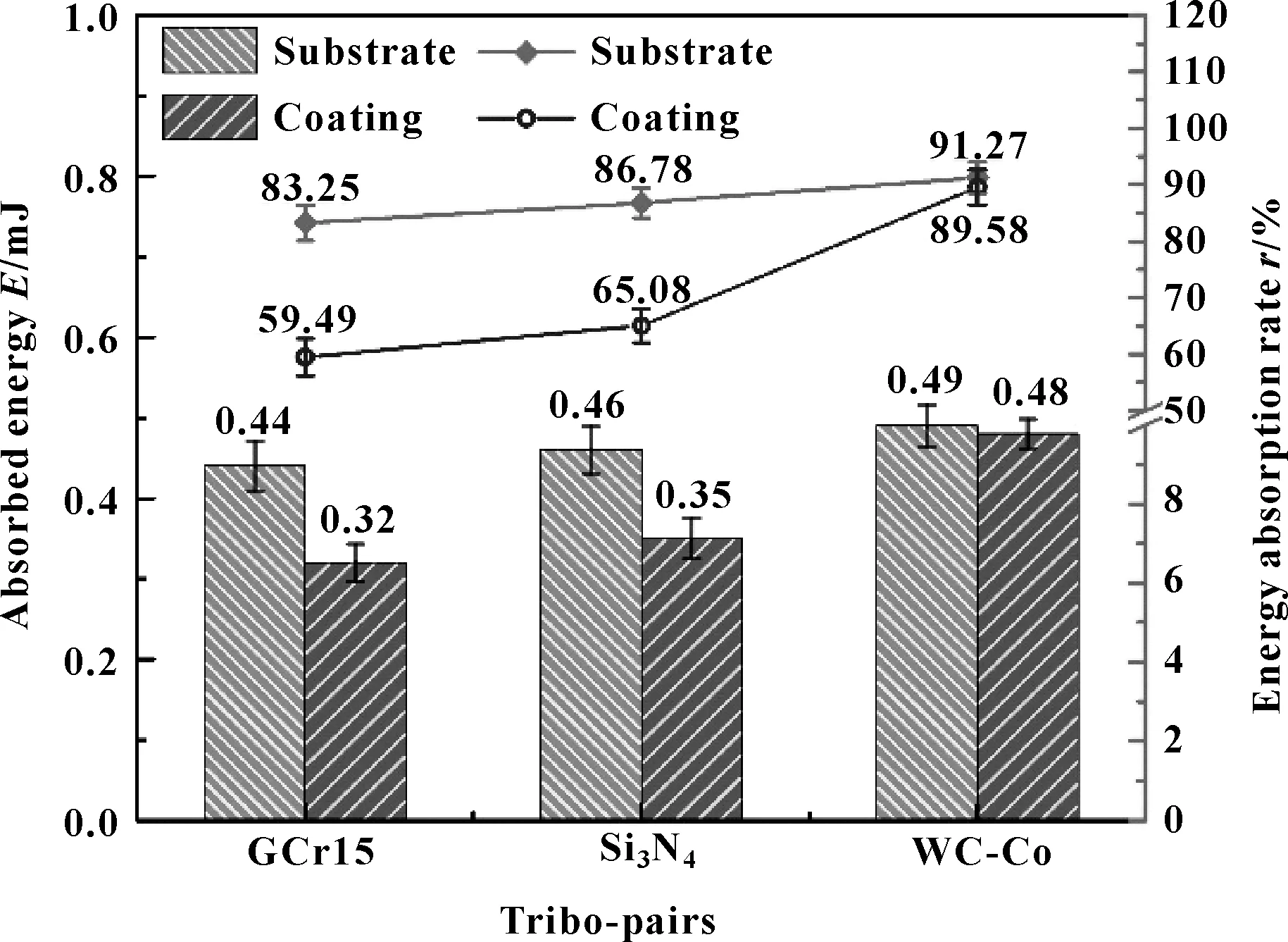

冲击过程中,在球与平面接触瞬间,涂层平面首先发生弹性变形;当冲击力大于涂层平面本身的强度时,产生塑性变形;最后,冲击能量破坏材料并且以部分热能的形式散失[23]。剩余少量能量以回弹能返回,返回过程中能量逐渐减弱。在低速冲击的情况下,通常还会出现摩擦热能,文中假设初始冲击能仅转化为变形能、动能以及材料降解所消耗的能量,将产生的热能忽略不计。通过冲击实验的速度损失来计算材料的能量变化,图4所示为通过动能公式计算得到的单次冲击过程中的304不锈钢与MoS2/C复合涂层的能量吸收量及能量吸收率。

图4 304不锈钢基体与MoS2/C复合涂层能量吸收量及能量吸收率

随着3种对磨副材料弹性模量的增加,基体与涂层材料吸收的能量逐渐上升。相同对磨副冲击下,304不锈钢吸收的能量始终高于MoS2/C复合涂层,且这一现象在以GCr15钢球与Si3N4陶瓷球冲击下更为明显,两者的能量吸收量的差值分别为0.12 mJ与0.11 mJ,能量吸收率的差值分别为23.8%与21.7%。而以WC-Co钨钢球冲击涂层时,吸收的能量产生突变,相较于以Si3N4陶瓷球冲击下,其吸收能量增加了0.13 mJ,能量吸收率升高了24.5%,逐渐接近WC-Co钨钢球冲击304基体时的能量吸收率。结合其峰值力变化,进一步说明了WC-Co钨钢球对MoS2/C复合涂层破坏最为明显,此时涂层的防护作用减弱。

2.3 磨损分析

图5所示是在不同对磨副循环冲击下MoS2/C复合涂层的磨痕微观形貌。磨痕都呈现规则的圆形,中心区域磨损较轻微,边缘处磨损严重。弹性模量越高,涂层材料的磨损越严重。当用GCr15钢球自由冲击涂层表面时,在边缘仅可见轻微的磨损痕迹(见图5(a))。由于涂层材料自身变形的可塑性,大多数磨损碎片聚集在磨损痕迹的边缘,并且少量的微裂纹出现在中心且材料出现轻微剥落。此时,涂层的磨损机制为塑性变形和边缘处的材料剥落。使用Si3N4陶瓷球自由地冲击涂层表面时,在磨损痕迹的中心区域没有明显的材料损坏,损伤主要集中在磨痕的边缘,出现磨屑的堆积(见图5(b))。采用WC-Co钨钢球撞击涂层表面时,磨痕边缘的损坏程度变得越来越严重,并且有越来越多的碎屑堆积,且边缘的磨损更加均匀,其冲击磨损机制主要是塑性变形和剥落(见图5(c))。

图5 不同冲击副作用下MoS2/C复合涂层的磨痕SEM图

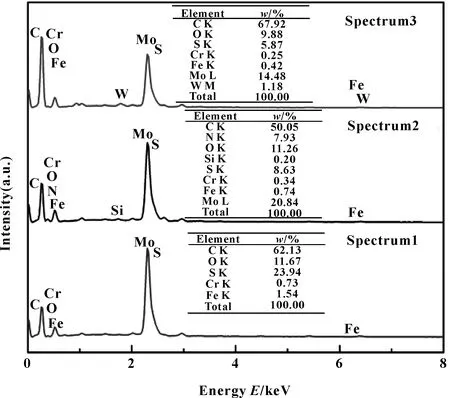

对图5中3种不同对磨副材料撞击下MoS2/C复合涂层的磨痕进行EDS能谱检测(依次对应Spectrum1—3),如图6所示。Mo、S、C等仍为涂层的主要组成元素,但在3种对磨副冲击下的磨损区域内分别检测到了O、Cr、Si、W等元素。表明在磨痕边缘磨屑堆积处,可能发生了氧化磨损并且出现了部分材料的转移。

图6 不同冲击副作用下涂层磨痕EDS能谱

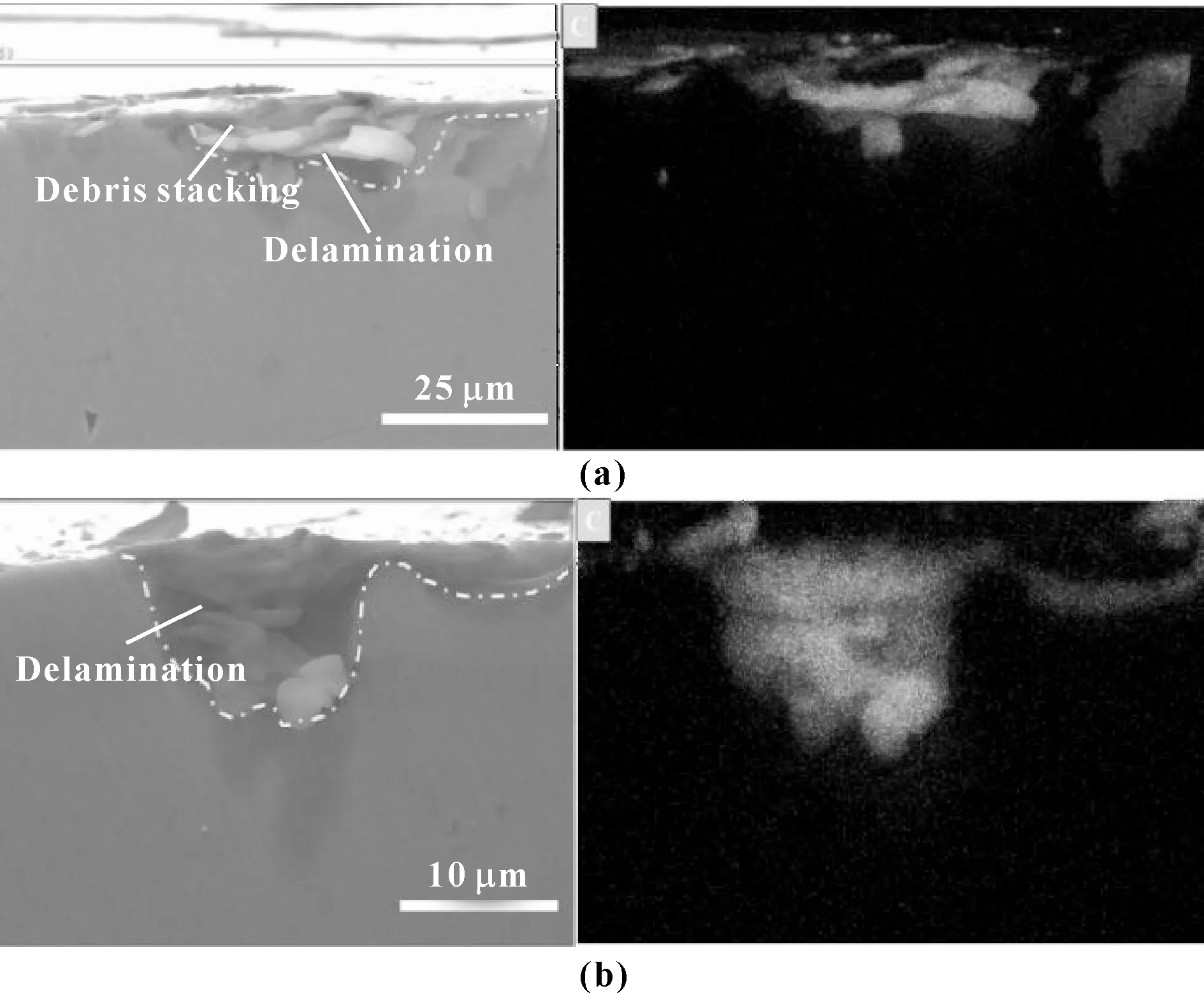

对使用WC-Co对磨副冲击下的涂层磨痕进行剖面分析,如图7所示。选取了磨痕位置上2个不同的区域,发现2个区域内的涂层材料破损较严重,形成许多微小的凹坑。磨屑主要以堆积的形式附着在凹坑内,同时观察到凹坑内材料的分层以及剥落现象。同时,在其对应的磨损位置上,发现大量的C元素累积。这是由于选取的磨损区域位于磨痕中心,冲击过程中,磨痕中心发生大量的塑性变形,MoS2/C复合涂层中的C元素含量较高,挤压变形过程中,C元素的沉积阻止了磨痕中心处的材料氧化,对MoS2涂层起到一定的防护作用。

图7 WC-Co冲击下MoS2/C复合涂层磨痕不同区域的截面形貌

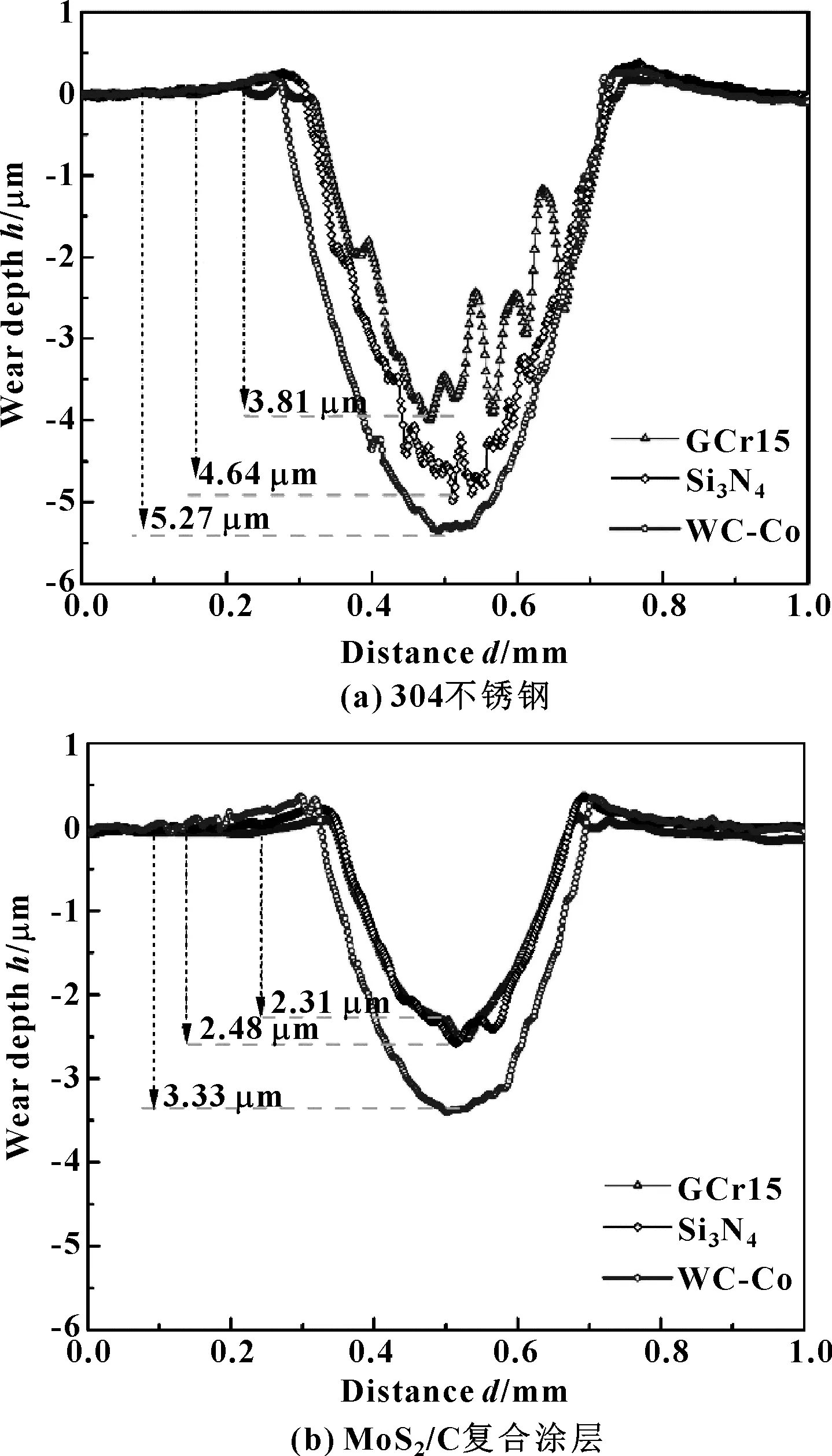

基体和涂层在3种对磨副冲击下其最大磨损深度如图8所示。由轮廓图可以发现,3种冲击副作用下,磨痕轮廓形状都较均匀,304不锈钢对应的最大磨损深度均大于MoS2/C复合涂层的磨损深度且磨痕宽度也要大于涂层。以WC-Co钨钢球为对磨副时,对基体与涂层冲击所产生的最大磨损深度分别为5.27 μm与3.33 μm,均高于GCr15钢球与Si3N4陶瓷球冲击产生的磨损深度。冲击磨损过程中,涂层内部磨痕较为平整,这是由于MoS2/C涂层的耐塑性变形能力优于304不锈钢。通过磨痕深度对比可知,304不锈钢的耐冲击磨损性能要明显差于MoS2/C复合涂层。

图8 不同冲击副作用下304不锈钢基体与MoS2/C复合涂层的磨损深度轮廓

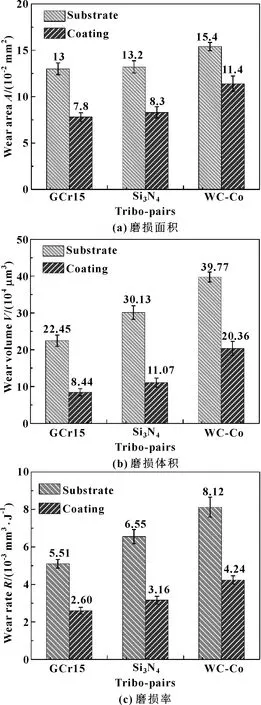

图9(a)所示为304不锈钢与MoS2/C复合涂层的磨损面积随着对磨副材料变化。观察得到基体的磨损面积均高于涂层,使用GCr15钢球与Si3N4陶瓷球冲击基体与涂层时,其磨损面积差别较小。以WC-Co钨钢球冲击基体与涂层对应的最大磨损面积分别为0.154 mm2与0.114 mm2,相较于其余2种对磨副有较大的变化,说明这种对磨副材料对涂层及基体的损伤最严重。测试得到3种对磨副作用下基体与涂层磨损体积,如图9(b)所示,随着对磨副材料弹性模量的上升,基体与涂层的磨损量增加,且使用WC-Co钨钢球作为冲击副时,拥有最大的磨损量。传统磨损的磨损率为磨损体积与摩擦功的比值,磨损量与能量的比值可有效表示材料的磨损情况。在此,将冲击后得到材料的磨损体积与能量吸收量的比值定义为冲击磨损率[24],表征其磨损程度,如图9(c)所示。发现随着对磨材料弹性模量及硬度的增加,涂层与基体材料的磨损率是逐渐升高的;同时,304不锈钢对应的磨损率在每种对磨副冲击下均高于MoS2/C复合涂层,且基体材料的磨损率数值约为涂层的2倍,这进一步证明了涂层的耐冲击磨损性能优于基体。

图9 不同冲击副作用下304不锈钢基体与MoS2/C复合涂层的磨损面积、体积和磨损率变化

3 结论

(1)MoS2/C复合涂层中Mo、S和C 3种元素均匀分布在涂层表面上,涂层致密,且涂层与基体界限分明,这表明复合涂层的性能是均匀的。

(2)WC-Co钨钢球对涂层与基体材料的冲击磨损影响更为明显,说明了弹性模量及硬度的提升对材料性能的影响较大,体现在吸收更多的能量用于破坏材料。

(3)MoS2/C复合涂层相对于304基体表现出更好的抗冲击性,包括较低的能量吸收率、冲击力、磨损深度、磨损体积以及磨损率,说明了C掺杂的MoS2涂层能有效地抗冲击磨损。

(4)MoS2/C复合涂层的冲击磨损机制为塑性变形以及边缘处的材料剥落,在材料剥落区域内出现氧化磨损以及材料转移现象。