磁流变液密封技术概述*

2021-06-30周洪亮张迎冲明平美张会端

周洪亮 张迎冲 明平美 赵 武 张会端 曹 军

(河南理工大学机械与动力工程学院 河南焦作 454003)

磁流变液是一种由磁性粒子分散于基液中而制得的悬浮液,属于一种智能材料。它是由美国学者 RABINOW于1948年首次发明的[1],并在 1951年申请了磁流变液力矩传动装置专利[2]。如图1所示,无磁场作用时,磁流变液磁性粒子随机分布在基液中,其黏度大小取决于磁性粒子体积分数和基液黏度,并类似牛顿流体一样,可以自由流动[3-4];有磁场作用时,它会在几毫秒内从液态变为类固态,其磁性粒子沿磁场方向形成链状结构以阻碍流体流动,并且它这种流变特性可由随磁场强度变化的屈服应力来表征,而且只有当所受剪切应力超过其屈服应力时,它才能像无磁场时流体状态一样自由流动[5-6]。与电流变液等其他场致智能材料相比,磁流变液在磁场作用下能产生更高的场致屈服应力(1 MPa以上)[7-8],而且由它制得的装置外型简洁,结构紧凑[9-10]。

图1 磁流变液在磁场中的激活过程

在过去的几十年中,磁流变液技术已在建筑结构和桥梁建设等土木工程方面[11-12]、振动隔离和震能吸收等安全工程方面[13-14]、车辆制动器、离合器、差速器和刀具磨损等加工制造方面[15-18]、人工假膝和假腿等生命科学方面[19-20],以及转子引擎和飞机机翼等航空航天方面[21-22]都取得了重大进步和快速发展。而磁流变液最显著应用之一就是用于机械密封,该密封方式属于一种新型无接触密封,具有零泄漏、易维护、长寿命、高可靠性、低摩擦力矩、无配合磨损、适用诸如腐蚀、有毒等危险性介质密封特殊工况等突出优点[23-26]。在允许压差范围内,可借助磁流变液密封环在外加磁场作用下具有的一定的黏性应力和可控的屈服应力而产生耐压压降这一优势,来阻止密封介质的泄漏,即使发生瞬时过压,当压力回落时,磁流变液密封也可自动愈合[27]。如今,磁流变液密封技术已经广泛地、成功地应用于多种液压和机械设备之中,例如磁流变液吸振器、阻尼器、制动器、离合器、控制器、把手器、控制阀、调节器、分离装置、旋转轴机械和夹持系统等等[28-35]。

近年来,科学技术的不断进步,推动着机械装备向高精尖智方向快速发展,对其密封材料使用寿命和技术水平要求也越来越高。未来,磁流变液密封技术将愈发受到青睐,但面临的挑战也将愈发严峻,主要表现在密封结构设计和尺寸选择不合理,高温高速致液体黏度和磁化强度降低,以及密封数学模型建构精确性不高等引起的磁流变液耐压能力不足,导致其服役期间内存在着严重的漏液问题[36]。为深入探讨磁流变液密封技术,本文作者对磁流变液密封结构设计相关事项进行论述,重点阐述了影响其密封性能的主要因素,并探讨磁流变液屈服应力及其密封耐压数学模型的建模方法。

1 磁流变液密封结构设计相关事项

在进行磁流变液密封结构设计时,通常从磁流变液工作模式、线圈配置方式和密封间隙几何排列型式3个方面着手,做好设计筹备工作,以满足不同应用需求。

1.1 磁流变液工作模式

磁流变液密封装置一般由磁流变液、运行结构和用于产生磁场的电磁线圈或永磁铁组成。目前常见的磁流变液工作模式有4种:阀式、剪切式、挤压式和夹式[37-38],如图2所示。

图2 磁流变液工作模式

阀式又称为流动模式(又称为压力驱动模式),即磁流变液受压力驱动在两固定极板间发生流动,其流动方向与磁力线方向相垂直。此模式主要用于吸振器、阻尼器、控制器、把手器、控制阀、调节器和旋转轴机械等。在剪切模式中,磁流变液在外力驱动的运动极板的带动下,相对于固定极板发生剪切流动,其流动方向同样与磁力线方向相垂直。这种模式主要用于阻尼器、制动器、离合器、分离装置、旋转轴机械和夹持系统等。在挤压模式中,磁流变液受到两平行极板之间的挤压力而向四周流动,且两极板的运动方向与所加磁场方向平行。这种模式相对于阀式和剪切式应用较少,仅适用在小幅振动和冲击的阻尼器上[37]。而夹式不同于上述三者的工作模式,其平行极板沿轴向排列,且极板之间设有非磁性隔板,磁力线方向不再垂直于平行极板,以此形成非均匀性强磁场来控制磁流变液流动状态,并已应用在磁流变控制阀中[38]。一般来说,磁流变液密封结构的主要型式有阀式、夹式或2种模式的组合型式,或是此2种模式与另外2种模式的任意组合型式[37]。

1.2 线圈配置方式

磁流变液密封结构通常采用电磁线圈而非永磁铁来产生磁场以调控磁流变液的流变效应,因永磁铁的磁场强度是固定不变的,即不可调控。对于线圈的配置方式主要涉及到2个方面,一是线圈放置方式,二是线圈布置个数。

其中,线圈的放置方式可分为2种,一种是内置式见图3,即线圈布置在磁流变液密封结构密封间隙的内部,其应用如图4所示阻尼器结构[37];另一种为外置式见图5,即线圈布置在密封间隙的外部,其应用如图6所示悬置结构[39]。通常情况下,内置式相对于外置式具有结构紧凑、反应灵敏、耐压能力强、密封介质泄漏量小等优点,而缺点是构造复杂、维护困难、散热性差[40]。

图3 线圈内置式

图4 阻尼器线圈内置结构

图5 线圈外置式

图6 悬置线圈外置结构

对于线圈布置个数,可分为单线圈和多线圈2种布置形式[22]。单线圈布置是调控磁流变液密封结构磁场场强最简单的布置形式[41],而多线圈布置则是在密封结构中设置2个或2个以上线圈以产生磁场,其磁力线走向相对于单线圈布置更为复杂[42]。正常情况下,多线圈布置是通过减小整体电感与阻抗比值来加速电磁线圈的响应时间并控制极性以使磁力线更多地穿过有效工作区域。这一点与单线圈布置截然不同,在调控磁流变液流动特性方面显得更加灵活,缺点是结构设计复杂且电耗高[28]。

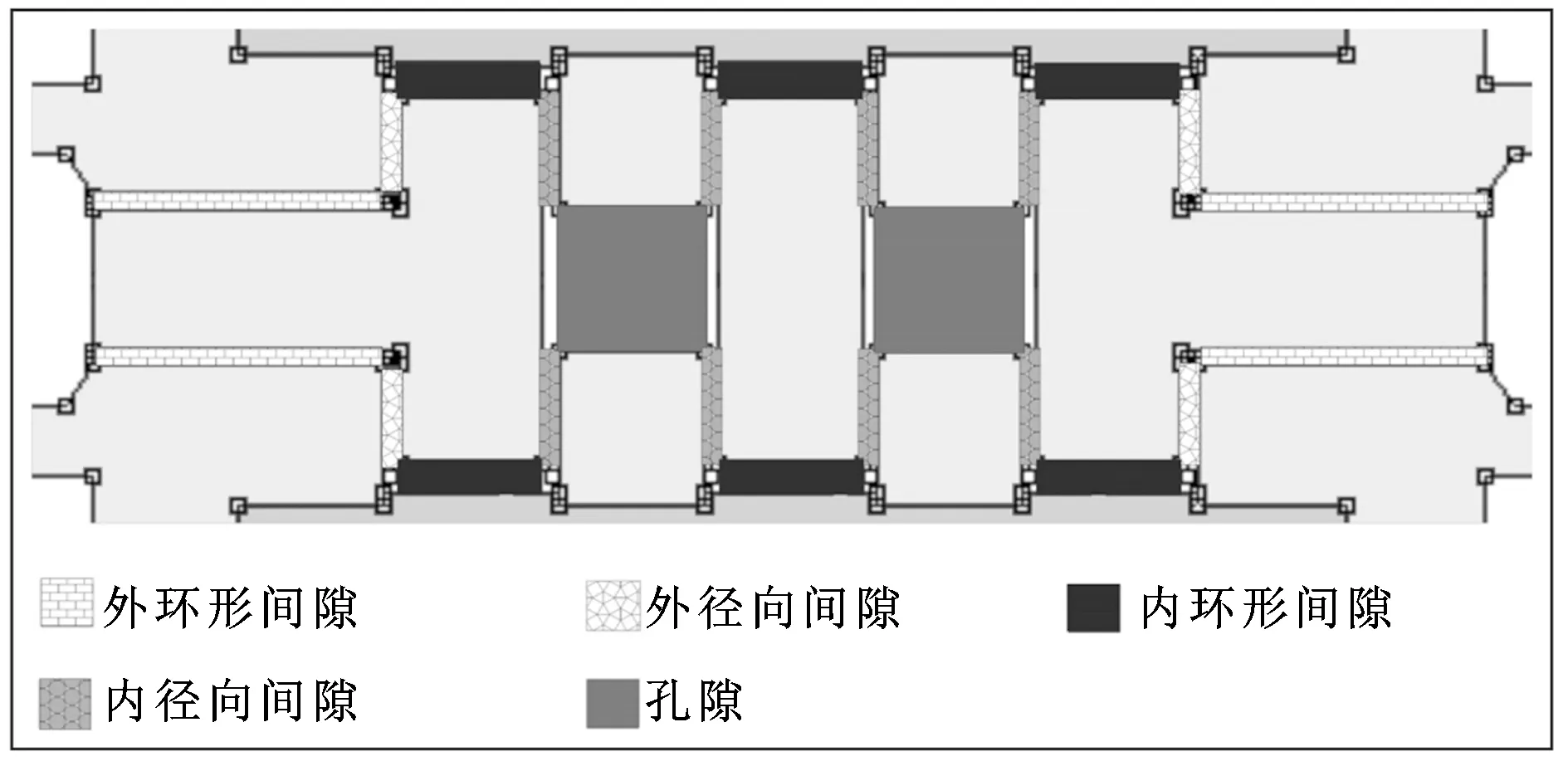

1.3 密封间隙几何排列型式

较好的密封间隙几何排列型式可以增大磁流变液有效工作区域面积,以此增强其磁流变效应,提高其耐压能力。磁流变液密封间隙几何排列型式共有3种,分别是环形间隙(见图7(a))、径向间隙(见图7(b))[43]以及前2种几何排列型式间隙构成的复合间隙(见图8)[44]。

图7 环形和径向间隙

图8 复合间隙

其中,环形间隙沿磁流变液轴向流动方向呈纵向分布,即间隙走向与密封结构流体进口和出口相平行[43];相反,径向间隙与流体进口和出口相垂直,并迫使磁流变液发生横向流动。与环形间隙相比,径向间隙有益于磁流变液密封结构获得较大宽度和较小的液体纵向流道长度,以便能产生更高的耐压压降,且装配简单、制造容易;缺点是体积较大[45]。复合间隙属于环形间隙与径向间隙相组合的几何排列型式,它整体呈蜿蜒曲折走向,而且有相关文献证明在这3种几何排列型式中,复合间隙使得磁流变液产生的屈服应力最大,其密封性能也最强[42]。而要获得复合间隙这种几何排列型式,最简单的方法就是采用多线圈布置形式,当然由此也会引发密封结构质量大、尺寸大以及设计复杂等问题[46]。

2 影响磁流变液密封性能的主要因素

众所周知,磁流变液密封在静、动密封条件下展示出了优越的密封性能,而其主要影响因素包括密封间隙、电流强度、动力黏度、流体流速、旋转转速、工作温度、极靴齿形及密封级数等。

2.1 密封间隙

密封间隙高度(即环形间隙或径向间隙的尺寸大小)即为磁流变液密封环的厚度,作为最重要的因素,它严重影响着磁流变液的黏性耐压压降(动力黏度产生)和场致耐压压降(磁流变效应产生),如图9(a)(b)所示[43]。

图9 黏性和场致耐压压降随密封间隙变化规律

从图9可以看出,随密封间隙的减小,黏性耐压压降和场致耐压压降均呈增大变化趋势,并且场致耐压压降的上升程度明显高于黏性耐压压降,这是因为密封间隙的减小不会改变磁流变液的动力黏度,但会使得其有效工作区域处的磁感应强度明显增强,从而引起其屈服应力的增加[47-48],进而促使其场致耐压压降大幅度提升[49]。通过以上分析可知,密封间隙越小对提高磁流变液密封整体耐压(黏性耐压压降与场致耐压压降之和)压降越有利。但是密封间隙不能过小,因为过小的密封间隙不仅要保证较高的密封结构组件加工和装配精度,造成制造成本高,而且会引发磁流变液磁性粒子在间隙中的堵塞问题,严重影响其在间隙中磁流变效应[50]。

2.2 电流强度

电磁铁电流强度的大小是通过外部电源来调节的,它直接影响着密封间隙处磁流变液磁感应强度的大小。一般来说,随着电流强度的增大,密封间隙处磁流变液的磁感应强度会逐渐增大直至达到磁饱和[51]。同样,磁流变液屈服应力也会随磁感应强度的变化而发生相同的变化趋势,如图10所示[52],而屈服应力的变化会引起场致耐压压降的变化[53]。由此可知,增大电流强度间接地会提高磁流变液的场致耐压压降,直至磁流变液达到饱和状态。

图10 屈服应力随磁感应强度变化曲线

2.3 动力黏度

磁流变液的动力黏度指的是其在无磁场条件下的牛顿流体黏度,它定义为剪切应力与剪切速率呈线性关系时的斜率值[54]。增大磁流变液动力黏度可以提高其黏性耐压压降[50,54],那么为提升其密封性能,就应该首选高动力黏度的磁流变液。但是,动力黏度越高,那么它与场致黏度(有磁场作用时的磁流变液黏度)差距会越来越小[55-56],这会严重削弱磁流变液的磁流变效应,进而会极大地弱化其场致耐压能力。如上所述,增大磁流变液动力黏度,虽能使其黏性耐压能力有些许提高,却会造成其场致耐压能力严重下降。也就是说,过分追求动力黏度最大化,不但不会提高磁流变液整体耐压能力,反而会降低其整体耐压能力,显然这是得不偿失的。所以,恒定适宜的磁流变液动力黏度是最佳选择,这不但可以保证其具有一定的黏性耐压能力,而且可以确保其磁流变效应最大化,以此获得较高的场致耐压能力。

2.4 流体流速

(1)

式中:δ为“活塞式”流体单元厚度;d为密封间隙高度,两尺寸位置如图11所示。

图11 平行极板间的磁流变液流动

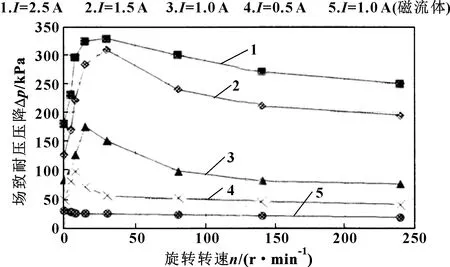

2.5 旋转转速

当磁流变液用于旋转轴类密封时,轴的旋转转速对磁流变液的黏性和场致耐压压降也会有极大的影响。众所周知,在高剪切速率下,磁流变液具有剪切稀化特性[57],而剪切速率又与旋转转速成正比[59],由此可知,当转速超过一个临界值后,就会导致磁流变液动力黏度明显降低,进而会使得其黏性耐压能力突降[54]。对于场致耐压能力,其随转速的增大呈现出先增大后减小的变化趋势(如图12所示),原因是在低转速范围内,适当增大旋转转速可以带动磁性粒子沿磁场方向形成更多的链状结构,以提高限制流体在密封间隙处流动的能力,即表现为场致耐压能力的提高[34]。当转速超过某一临界值后,若继续增大转速,会引发磁性粒子链状结构的大量断裂,导致磁流变液场致耐压能力下降[55]。所以考虑到磁流变液在高转速下的剪切稀化特性对其黏性和场致耐压能力的影响,为确保磁流变液应用于旋转轴类密封时的耐压能力,一方面应尽可能限制轴的旋转转速;另一方面,若磁流变液密封本身就是应用在高转速环境下,则可以通过增加电流强度的办法,来增强磁感应强度以增大其屈服应力从而提高场致耐压能力,用以补偿因高转速导致的耐压能力的损失[34,44]。

图12 场致耐压压降随旋转转速变化规律

2.6 工作温度

磁流变液工作温度严重影响着其动力黏度和屈服应力[60],那么势必会影响其黏性和场致耐压能力[61],进而会制约磁流变液良好的密封性能的发挥。一般来说,磁流变液动力黏度和屈服应力均随工作温度的升高而降低,这样就会引起其密封性能的下降,甚至是失效[62]。一旦掌握了工作温度对磁流变液密封的影响规律,那么就可采用水冷[60]或温度补偿控制器[63]等方式来弥补因高温造成的密封降低或失效问题。

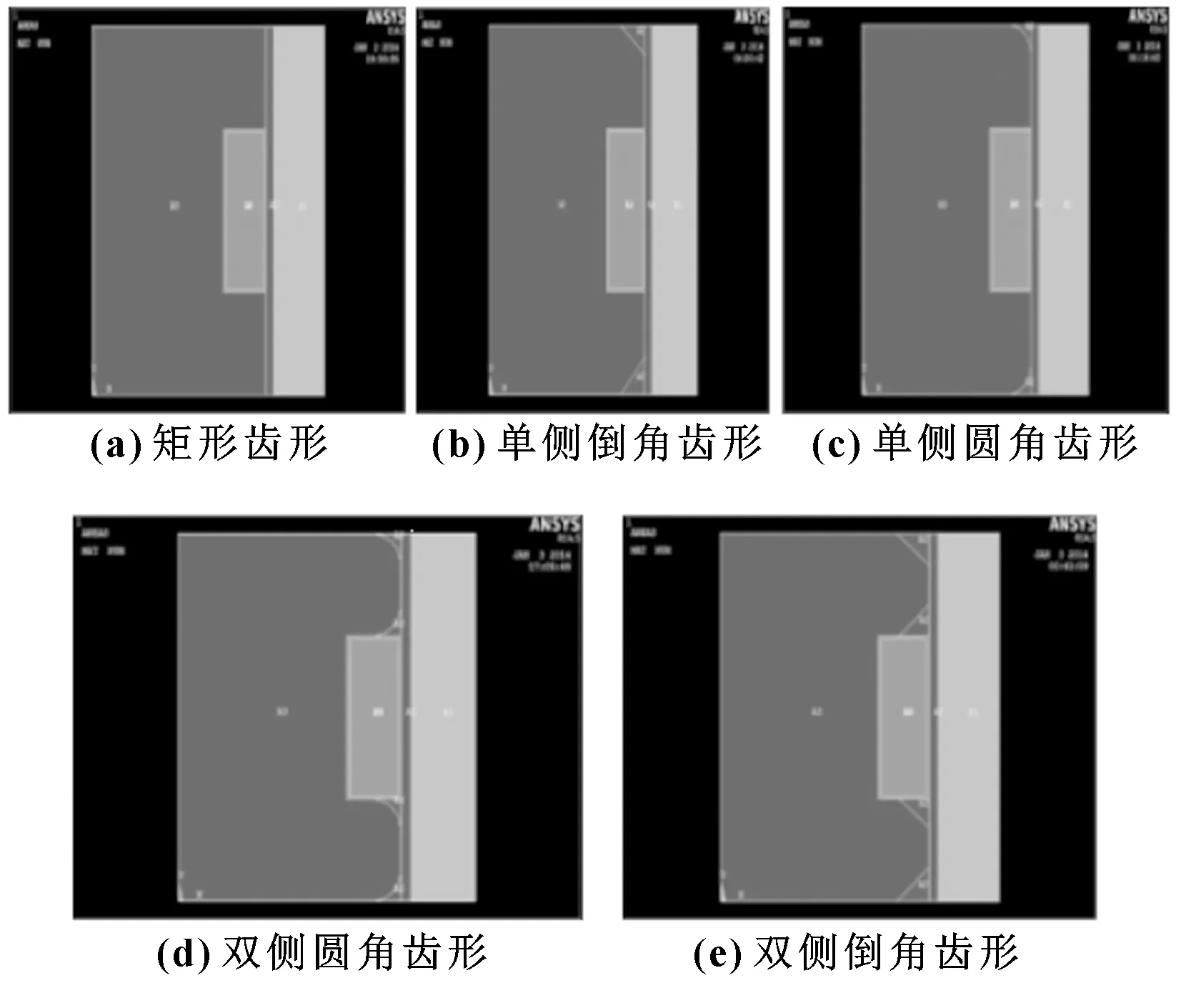

2.7 极靴齿形

极靴的功能是为了构建磁路,促使磁力线穿过密封间隙处的磁流变液,以形成磁流变液密封环。而极靴的齿形会影响密封间隙处磁流变液的磁场强度分布,从而会影响决定其场致耐压压降高低的屈服应力大小,进而就会影响磁流变液的密封性能[64]。合理的极靴齿形应该是能使密封间隙处出现高磁场梯度、高磁通量和低磁阻,以形成高强度的磁流变液密封环,提高其密封性能。常见的极靴齿形主要有矩形齿形、单侧倒角齿形、单侧圆角齿形、双侧圆角齿形和双侧倒角齿形5种类型,如图13所示。结果表明,在单线圈且同一电流强度下,与其余4种齿形相比,具有特定尺寸的单侧倒角齿形在密封间隙处产生的磁感应强度最强[65]。据此可推测,为获得较高磁流变液耐压压降,选择单侧倒角齿形可能是一种比较合理的极靴齿形设计方式。

图13 不同极靴齿形

2.8 密封级数

一般情况下,在一定密封级数范围内,磁流变液密封的耐压压降随密封级数的增大而增大,原因是在多级密封结构中,在每一极靴处都可以形成磁流变液密封环,那么磁流变液总耐压压降就等于每级压降之和[66]。但是当总磁通量一定时,盲目地增加密封级数可能会使每级的磁感应强度变低,进而导致磁流变液总耐压压降减小[67]。如上所述,在多级密封中,要适当提高电流强度,以规避每级磁感应强度不足而引起的总耐压能力下降问题[68-69]。

3 磁流变液密封耐压数学建模

因无场时的黏性特征和有场时的磁流变效应,磁流变液密封耐压压降可表示为

ΔpMRS=Δpv+Δpτ

(2)

式中:ΔpMRS为磁流变液密封总耐压压降;Δpv是无场时的黏性耐压压降;Δpτ为有场时由屈服应力产生的场致耐压压降。

磁流变液总耐压压降数学模型是在其屈服应力数学方程(本构模型)基础上建立起来的,在此主要依据宾汉姆塑性、双黏度、赫谢尔-巴克利和具有屈服前黏度的赫谢尔-巴克利4种本构模型对其屈服应力和耐压压降数学模型的建模方法进行探讨,并给出4种本构模型之间的关系如图14所示。

图14 4种本构模型之间的关系

3.1 宾汉姆塑性模型

1969年PHILIPS[70]首先利用宾汉姆塑性模型研究了平行板间宾汉姆流体的流动特性。在此基础上GAVIN等[71]于1996年采用此模型推导了电流变液和磁流变液控制阀的耐压压降表达式。宾汉姆塑性模型一般认为磁流变液的屈服过程由屈服前和屈服后2个阶段组成[45],其是假定在屈服前磁流变液是刚性的前提下提出的,即在高剪切速率和流体充分流动时,存在屈服应力,也可用于描述理想状态下的钻探工程中泥浆流动行为和食品加工中酱料流动特征,其场致屈服应力模型表示为

(3)

τ(B,T)=KBαexp(-λT)

(4)

其中,K、α、λ为材料常数,可通过剪切试验获得;η(T)是与温度T有关的磁流变液动力黏度,可用Arrhenius公式[43]来表述

η(T)=Aexp(Ea/(RT))

(5)

其中:A为指前因子;Ea为流动活化能;R为普适气体常数。

根据径向间隙和环形间隙(环形通道、矩形通道和圆柱形通道)的几何排列类型,基于宾汉姆塑性模型建立的磁流变液耐压压降数学方程如表1所示[47]。

表 1 基于宾汉姆塑性模型建立的耐压压降方程

表1中,Q是密封间隙内的磁流变液流速;L是有效工作区域密封间隙长度;d为密封间隙高度;Ra为径向间隙半径;w为矩形通道宽度;c为2~3之间的某一经验系数,它的大小取决于黏性压降与场致压降的比值Δpv/Δpτ。当Δpv/Δpτ≤1时,c=2;当Δpv/Δpτ≥100,c=3。其也可近似表示为

(6)

3.2 双黏度模型

双黏度模型可以看做是牛顿流体模型和宾汉姆塑性模型的结合,它认为当外加剪切应力小于磁流变液屈服应力时,其表现为屈服前黏度流动特性;当外加剪切应力超过其屈服应力时,它表现为屈服后黏度流动特性[71-72],即无论在屈服前和屈服后,都将磁流变液看作是塑性的,也可用于描述低剪切速率下的电流变液等颗粒悬浮液的流变行为和润滑特性。双黏度本构模型表达式为

(7)

τ(B,T)与τt(B,T)之间的关系[73]可描述为

(8)

当ηpr(T)趋于无穷大或τ(B,T)=τt(B,T)时,双黏度模型便退化为宾汉姆塑性模型,如图14所示。基于双黏度模型建立的磁流变液耐压压降数学方程如表2所示[52]。

表2 基于双黏度模型建立的耐压压降方程

(9)

3.3 赫谢尔-巴克利模型

如前文内容所述,磁流变液在磁场作用下会产生较强的屈服应力以限制自身流动,只有当所受剪切应力超过场致屈服应力时,磁流变液才会发生流动,并会出现剪切稀化或剪切稠化现象,那么宾汉姆塑性模型就无法实现对其流变特性的准确表征了[55]。此时,可采用赫谢尔-巴克利模型来描述它的屈服后非线性剪切稀化或稠化特征。该模型主要应用于高剪切速率条件下一般涂料等非牛顿流体屈服前刚性特征和屈服后的指数变化(剪切稀化或稠化)特性研究。该模型可看作是宾汉姆塑性模型的扩展模型,表达式[75]如下

(10)

式中:k和n为材料常数。

当n<1时,公式(10)表征剪切稀化流体特征;当n>1时,公式(10)表征剪切稠化流体特征;当n=1时,赫谢尔-巴克利模型就退化为宾汉姆塑性模型,如图14所示。基于赫谢尔-巴克利模型建立的磁流变液耐压压降方程如表3所示[76]。

表 3 基于赫谢尔-巴克利模型建立的耐压压降方程

3.4 具有屈服前黏度的赫谢尔-巴克利模型

通过以上3种本构模型对比分析可知,宾汉姆塑性模型属于未考虑屈服前黏度和屈服后剪切稀化或稠化特征的理想条件下的数学模型;而双黏度和赫谢尔-巴克利2种模型分别仅能描述磁流变液屈服前的黏度和屈服后的剪切稀化或稠化特征。因此出现了第4种本构模型——具有屈服前黏度的赫谢尔-巴克利模型。该模型可看作是前3种模型的联合模型,主要用于描述磁流变液或电流变液等非牛顿流体低剪切速率下的屈服前黏度特性和高剪切速率下的屈服后剪切稀化或稠化特征,其表达式[76]如下所示

(11)

式中:k和n均源于赫谢尔-巴克利模型中的材料常数。基于具有屈服前黏度的赫谢尔-巴克利模型的磁流变液流变特征描述如表4所示[77]。

表4 基于具有屈服前黏度的赫谢尔-巴克利模型的磁流变液流变特征表述

基于具有屈服前黏度的赫谢尔-巴克利模型的磁流变液耐压压降数学方程表达式[77]为

(12)

(13)

综上所述,宾汉姆塑性模型参数最少,计算简单,但无法描述磁流变液的屈服前黏度和屈服后剪切稀化或稠化特征,使得求解得到的剪切应力和耐压压降值精确度最低。双黏度和赫谢尔-巴克利2种模型计算精度虽高于宾汉姆塑性模型,但两者分别仅能描述磁流变液屈服前的黏度和屈服后的剪切稀化或稠化特征。而对于具有屈服前黏度的赫谢尔-巴克利模型,虽然其模型参数最多,但计算精度最高。为满足高精尖智机械装备对密封技术的严格要求,还需构建更加准确的磁流变液本构模型和耐压数学模型。

4 结论

从磁流变液密封结构设计相关事项、影响密封性能的主要因素和密封耐压数学建模3个方面对磁流变液密封技术进行了概述。总结出以下结论:

(1)在设计磁流变液密封结构时,主要采用阀式、夹式或2种模式的组合型式,或是此2种模式与另外2种模式的任意组合型式,具体依据机械系统的需求而定。磁流变液密封主要是依靠电磁线圈在密封间隙处形成高磁通量,以使流体在磁场中产生磁流变效应而孕育出一定的耐压能力,从而实现密封的目的。为此,需从线圈放置方式(内置式或外置式)、线圈布置个数(单线圈或多线圈)和密封间隙几何排列型式(环形间隙、径向间隙或复合间隙)等方面入手,做好磁流变液密封构型的设计工作。

(2)为获得较好的磁流变液密封耐压性能,需综合考虑密封间隙、电流强度、动力黏度、流体流速、旋转转速、工作温度、极靴齿形和密封级数等主要影响因素,并可以宾汉姆塑性、双黏度、赫谢尔-巴克利和具有屈服前黏度的赫谢尔-巴克利模型为基础构建耐压压降模型,并开展深入研究。

(3)面对高精尖智机械装备对密封技术的严格要求,为充分发挥磁流变液密封优势,其密封结构设计需更加精密,耐高温、耐高压、耐高速优势需更加突出,同时还需具备低能耗、长寿命、低磨损率、高可靠性和高可控性特点,这就亟需构建计及以上多种影响因素的能够反映磁流变液微观和宏观流变特性和密封性能的更加精准的本构方程和耐压数学模型,为磁流变液密封技术及其应用研究提供理论指导与技术支撑。