跨超音速风洞喷管段柔壁新型充气密封围带研制

2021-06-30唐淋伟马东平于凤举丁寿和任国柱尹永涛

唐淋伟 马东平 于凤举 丁寿和 任国柱 尹永涛

(1.中国空气动力研究与发展中心 四川绵阳 621000;2.咸阳裕华橡胶制品有限公司 陕西咸阳 712000)

跨超音速风洞是航空航天飞行器研制必需的试验平台,这类风洞喷管段为柔壁结构,柔壁需根据风洞试验马赫数的大小进行型面位置的变化,不同的柔壁位置对应不同的马赫数范围。柔壁在移动过程中柔壁周边的密封围带需要泄气,到达指定位置后需要充气。柔壁四周不能漏气,从而确保在柔壁移动过程中围带不脱落,不刮擦洞体;同时要确保不因密封不良导致洞体内外窜气影响流场品质。某气动中心现有几座跨超音速风洞柔壁,其充气密封围带结构复杂,不易拆装,寿命较短需经常更换,已不适应日益增加的风洞试验需求,急需研制新型柔壁充气围带。

本文作者针对现有多座该类风洞充气密封围带存在的问题,提出了“凹”字型结构充气密封围带设计方案,并进行试验验证。

1 柔壁充气密封围带问题分析

柔壁与侧壁之间的密封采用充气密封围带密封,老式充气密封围带结构采用分离的圆型空心内充气围带和月牙型橡胶条的组合结构,如图1所示。该结构是依靠压缩空气使橡胶膨胀形变贴紧喷管段侧壁,来阻断风洞内流道气流泄漏的一种静密封。其优点是制造方便,密封效果较好;缺点是存在充气围带泄压后,月牙型橡胶条不归位,柔壁移动导致月牙型橡胶条对风洞侧壁的刮擦问题。橡胶条对风洞侧壁的刮擦,会局部破坏侧壁的涂层,造成局部密封不良,影响侧壁的平面度,最终会影响风洞流场品质;同时刮擦也会严重影响月牙型橡胶条的使用寿命,又因维护更换月牙型橡胶条不方便,大大降低了风洞的使用效率[1]。

图1 原充气密封围带结构示意

2 研制方案及技术指标

为了解决老式充气密封围带结构存在的问题,基于试验和借鉴其他密封结构成功经验,提出了一种新型的“凹”字型密封结构充气密封围带的方案,新方案结构如图2所示。

图2 新型充气围带结构

根据柔板规格和风洞密封压力需求,充气密封围带截面采用“凹”字型截面的直线型密封结构,两端头采用实心堵头,柔板侧面密封长度为12 200 mm,硬度为50~60绍尔。

充气密封围带采用干燥、洁净、常温压缩空气充气密封,充气压力0.8~1.8 MPa,正常使用寿命不低于5年。需要补偿的密封间隙为1~2 mm。

3 关键技术解决方案

3.1 结构设计

(1)材料选择:围带主体材料选用天然橡胶与合成橡胶的共混胶料;天然橡胶具有优良的弹性、耐磨性和抗疲劳性能,共混一定比例的合成橡胶主要用于提高天然橡胶的抗老化性能,其正常使用温度范围为-55~100 ℃,完全能满足围带对工作环境温度、寿命的要求。

(2)截面设计:受柔壁侧面密封槽宽15 mm、深20 mm的限制,充气密封围带截面外型尺寸设计宽15 mm、深19 mm,确保充气密封围带在自然状态下脱离与侧壁的接触,从而在根本上保证充气密封围带不与侧壁刮擦,提高密封围带的使用寿命;截面结构采用“凹”字型截面,该结构可保证充气密封围带有足够的膨胀量[2],实现柔壁与风洞侧壁的密封。

(3)长度设计:鉴于充气密封围带材料为橡胶,有很大的弹性,根据工程经验,围带实际长度取密封长度的95%,围带在有一定预紧力下的装配,也有利于提高围带的密封寿命。

(4)承压设计:采用增强胶管的结构和增强方式,以芳纶纤维作为增强材料[3],采用一层芳纶纤维的编织结构作为增强层[4]。增强层采用采用4股1 100芳纶线,24锭编织机编织[5],挤出软管内直径为13 mm。按照增强胶管的承压计算公式进行理论校核[6],采用一层芳纶纤维的编织结构时,新型充气围带截面的爆破压力为3.2 MPa,满足围带承压要求。

(5)端头设计:围带两端头采用带有过渡段的实心堵头;端头要保证带体两头只靠带体和胶料本身硫化封堵后承受住1.8 MPa的高压,对堵头要求很高。采用成型方法是:采取内胶层中填入一定的生胶,将针织骨架层之间加有生胶并将针织层反包到带体底面,再将针织层外及尾部包覆外胶。通过设计带有过渡段及堵头截面尺寸要求的模具进行硫化而成。堵头纯胶段硫化后高度高于带体2 mm,安装时该处为压缩状态,再通过打孔后进行固定安装,这样即可限制密封围带的移位,又可防止密封围带堵头爆破。

(6)气嘴位置设计:围带充气接嘴位置选择离喷管段出口端约1 m的位置,利用靠近喷管端出口柔壁型面位置变化幅度小的特点,提高充气密封围带气嘴的使用寿命,也便于气控系统的布线。设计的围带结构如图3所示。

图3 新型充气围带结构示意

3.2 生产工艺

研制的围带属于小批量生产,且围带长度较长,出于成本考虑,采用内外模硫化工艺。按截面尺寸设计制造芯模、带体硫化模具、气嘴硫化模具[7]、封头硫化模具。芯模及带体硫化模具长2 000 mm,接头、气嘴硫化模具长600 mm。先将密封件成型为直条状,向密封件内穿入内模(芯模),再将带有内模的半成品装入模具分段硫化[8],直至达到所需长度后,定长裁断。具体工艺路线见图4。

图4 新型充气围带生产工艺路线

为确保密封带具有良好的耐压性能,要注意以下几点:(1)生产时内胶层要先通过气密试验、厚度检测,以保证内胶层的气密性;(2)增强层不允许有吊扣、单股、接头等现象,否则应退下重织;(3)硫化需通过多模完成[9],硫化中如有一模出现压线则整根带体要报废;(4)自然状态下向围带内充入0.3 MPa压缩空气,目视检查[10],围带试样任意表面不允许有开裂、裂口、鼓包、不膨胀等异常现象。

3.3 试验验证

试验所用的密封围带试样除长度为1 500 mm外,其余与图3一致。试验装置如图5所示。试验方法及结果如下:

(1)气密性试验:自然状态下向围带试样内充入0.5 MPa压缩空气,将围带试样浸入水中,肉眼观察没有气泡溢出。

(2)膨胀/回缩试验:自然状态下向围带试样内充入0.5 MPa压缩空气,保压5 min后,排空内部空气,围带试样应能够立即恢复到原“凹”字形状态,试验时充胀时间为2 s,排空收缩时间为3 s,充胀/收缩符合要求[11]。将围带试样装入试验夹具的安装槽,如图5所示,在未加密封压板的状态下向围带试样内充入0.5 MPa压缩空气,保压5 min后,试样均匀膨胀;排空内部空气后,围带试样能够立即恢复到原“凹”字形状态。

图5 膨胀/回缩试验装置

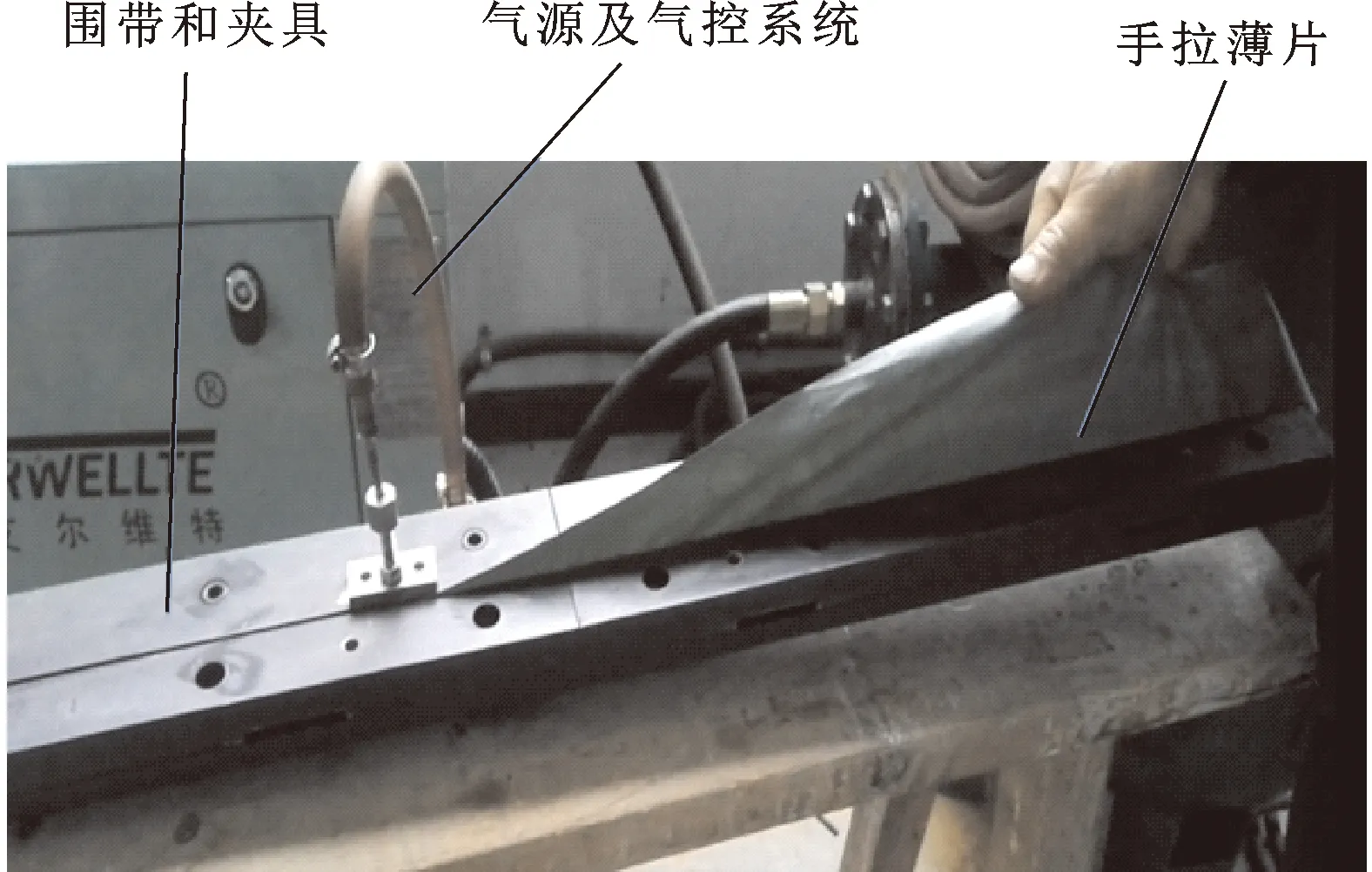

(3)试验夹具内密封试验:将围带试样安装在试验夹具内,将厚度不大于0.2 mm的薄片插入密封间隙,向围带试样内充入0.8 MPa的压缩空气。若用力拉扯薄片无法抽出,如图6所示,则可定性判定密封面无间隙,围带充气后对密封面有足够的压紧力。

图6 试验夹具内密封试验

(4)爆破压力试验:自然状态下对围带试样充气0.8 MPa,未爆破;对围带试样在试验夹具内充气2.2 MPa,未爆破。

(5)充气疲劳试验:在充气密封件充气疲劳试验台对密封围带试件充气,充气压力0.5 MPa,保压时间5 s,排气、停留时间5 s,历经10 560次充排气试验,围带试样未发现损坏。

(6)模拟风洞工况试验:设计专用围带试件见图7,试验装置示意图见图8,实际试验见图9。通过围带气嘴向围带内充气,使围带膨胀,从而密封内外模之间间隙。通过气室充气嘴向气室充气,当达到规定压力时关闭气室充气气源,保持 5 min,观察气室压力是否变化。如在规定时间内气室压力没有变化,则说明围带密封良好,否则说明不满足密封要求,需要调整改进。试验结果表明充气密封围带密封性能良好。

图7 试件结构示意(mm)

图8 模拟风洞工况试验装置

图9 水槽内的密封试验

4 工程应用

研制的充气密封围带应用于某新建跨超音速风洞,如图10所示,围带长度、硬度均满足使用要求,安装方便。常规状态下,充气密封围带采用1.2 MPa的充气压力,风洞增压试验时采用1.8 MPa充气压力,围带已经承受住了数千次工况的检验,密封性能稳定,再未出现密封围带与喷管段侧壁刮擦的现象[12],保障了风洞流场品质的稳定[13]。

图10 围带在柔壁内照片

5 结论

新研制的充气密封围解决了原充气密封结构使用中存在的问题,相关试验和使用结果充分表明充气密封围设计结构紧凑、生产工艺成熟、承压能力强、产品性能可靠,寿命长。研制的新型的跨超音速喷管段柔壁充气密封围带对后续风洞充气密封围带设计和现有类似风洞柔壁充气密封围带的改造也有借鉴意义。