核电站安全端焊后熔合线开裂原因

2021-06-30纵海

纵 海

(上海电气核电设备有限公司, 上海 201306)

随着新材料、新设备、新工艺的应用日益广泛,异种金属焊接在工程应用中显得越来越重要[1]。由于两边材料性能的显著差异,异种金属焊接件在焊接和焊后热处理过程中,容易产生如焊缝金属稀释、碳扩散、较大内应力等一系列问题,发生局部破裂的可能性明显增加[2]。安全端作为核电设备的一种重要的异种钢焊接结构,焊接质量决定着整个设备的使用寿命。某公司在某次安全端试制过程中,发生了安全端沿母材和焊缝熔合线开裂的情况,如图1所示。母材为18MnD5低合金钢,堆焊层为E309L不锈钢。为查明安全端母材和堆焊层沿熔合线发生开裂的原因,笔者对其进行了理化综合分析,并提出了合理的焊接工艺参数建议。

图1 安全端开裂位置示意图Fig.1 Schematic diagram of cracking position of the safety end

1 理化检验

1.1 宏观分析

为了方便进行后续理化检验,通过机械加工方式打开断口,如图2所示。开裂位置位于母材和不锈钢堆焊层的熔合线位置,可见开裂位置很平整,基本上是沿着整个熔合线发生开裂。断裂区分两部分,上部为起始断裂区,下部为后续机加工打开的断口扩展区。

图2 机加工打开断口示意图Fig.2 Schematic diagram of machining open fracture

图3所示为安全端断口的宏观形貌,可以明显看出起始断裂区和断口扩展区的边界台阶,同时可以看出整个断口光滑平整,呈现典型宏观脆性断口形貌。

图3 断口宏观形貌Fig.3 Macro morphology of the fracture

1.2 化学成分分析

在安全端断口附近取样,分别对安全端母材区域及堆焊层区域使用直读光谱仪和电感耦合等离子发射光谱仪进行化学成分分析。断口附近母材及不锈钢堆焊层的化学成分分别见表1和表2,可见化学成分并无异常,均符合技术要求。

表1 安全端断口附近母材的化学成分(质量分数)Tab.1 Chemical compositions of the base metal near fracture of the safety end (mass fraction) %

表2 安全端断口附近堆焊层的化学成分(质量分数)Tab.2 Chemical compositions of the surfacing layer near fracture of the safety end (mass fraction) %

1.3 力学性能试验

在安全端熔合线处及不锈钢堆焊层处分别进行硬度测试,结果见表3。由表3可以看出,熔合线处的硬度较高,在256~290 HV10之间,明显大于母材的硬度(通常为170~190 HV10),也明显大于堆

表3 安全端断口熔合线及不锈钢堆焊层的硬度测试结果Tab.3 Hardness test results at the fusion line and stainless steel surfacing layer of the safety end fracture HV10

焊层硬度(191~233 HV10)。这主要是由于熔合线处马氏体组织的存在和碳迁移导致的。因为碳扩散迁移的原因,熔合线两侧的硬度明显不同,使得熔合区的性能发生改变,此区域容易发生失效[3]。

1.4 金相检验

分别在安全端断口的起始断裂区和断口扩展区截取两个试样,命名为1号试样和2号试样,利用金相显微镜观察试样的显微组织形貌,并和正常的安全端显微组织形貌进行对比。图4所示为合格的正常安全端母材、热影响区及不锈钢焊缝的显微组织形貌。由图4可以看出,母材和热影响区的显微组织为贝氏体+铁素体,不锈钢焊缝的显微组织为奥氏体。母材靠近熔合线附近出现明显的脱碳区,且越靠近熔合线位置脱碳越明显,这是因为焊接时热量变化,低合金母材含碳量高,不锈钢堆焊层含碳量低,从而在近焊缝的低合金钢中由于碳的迁移使其出现脱碳层,相反,在焊缝区出现增碳层[4]。

图4 正常安全端焊后显微组织形貌Fig.4 Microstructure morphology of normal safety end after welding

1.4.1 起始断裂区金相分析

对1号试样进行镶嵌、研磨、抛光,先后用15%(质量分数,下同)铬酸及4%硝酸酒精溶液浸蚀,然后在金相显微镜下观察母材及热影响区位置,少部分区域典型显微组织形貌如图5所示,大部分区域典型显微组织形貌如图6所示。由图5可以看出,少部分区域母材上黏连着不锈钢焊材,母材热影响区显微组织和正常安全端显微组织相似,母材热影响区也存在脱碳区域,只是脱碳少且不均匀。由图6可以看出,安全端起始断裂区的大部分区域母材没有黏连不锈钢焊材,母材热影响区显微组织也没有发现明显脱碳。这是由于安全端不锈钢堆焊层焊接时,焊接热输入量过小造成的。因为焊接热输入量过小,高温停留时间短,碳迁移现象不明显,从而母材热影响区脱碳区也不明显。同时热输入量过小,熔池温度不够,冷却速度越快,局部温度的迅速降低容易在熔合线位置产生马氏体淬硬组织,熔合线两侧性能具有明显差异,在安全端这种环形构件过大的内应力下,容易造成开裂。

图5 1号试样母材黏连不锈钢焊材的显微组织形貌Fig.5 Microstructure morphology of base metal bonded to stainless steel welding material of sample No.1

1.4.2 断口扩展区金相分析

对2号试样组织形貌进行金相分析,其显微组织形貌如图7和图8所示。和起始断裂区类似,断口扩展区少部分区域母材黏连着不锈钢焊材(如图7),大部分区域母材没有黏连不锈钢焊材(如图8),母材和堆焊层完全断开。而且在断口扩展区同样发现了不同于正常安全端组织的区域,这些区域没有脱碳区域,皆为贝氏体组织。分析认为其原因也是在安全端不锈钢堆焊层焊接时,焊接热输入量过小造成的。焊接热输入量过小,局部冷却速度快,在熔合线附近形成马氏体组织,造成应力集中,从而发生断裂。

图7 2号试样母材黏连不锈钢焊材的显微组织形貌Fig.7 Microstructure morphology of base metal bonded to stainless steel welding material of sample No.2

图8 2号试样母材不黏连不锈钢焊材的显微组织形貌Fig.8 Microstructure morphology of base metal non bonded stainless steel welding material of sample No.2

1.4.3 不锈钢堆焊层金相分析

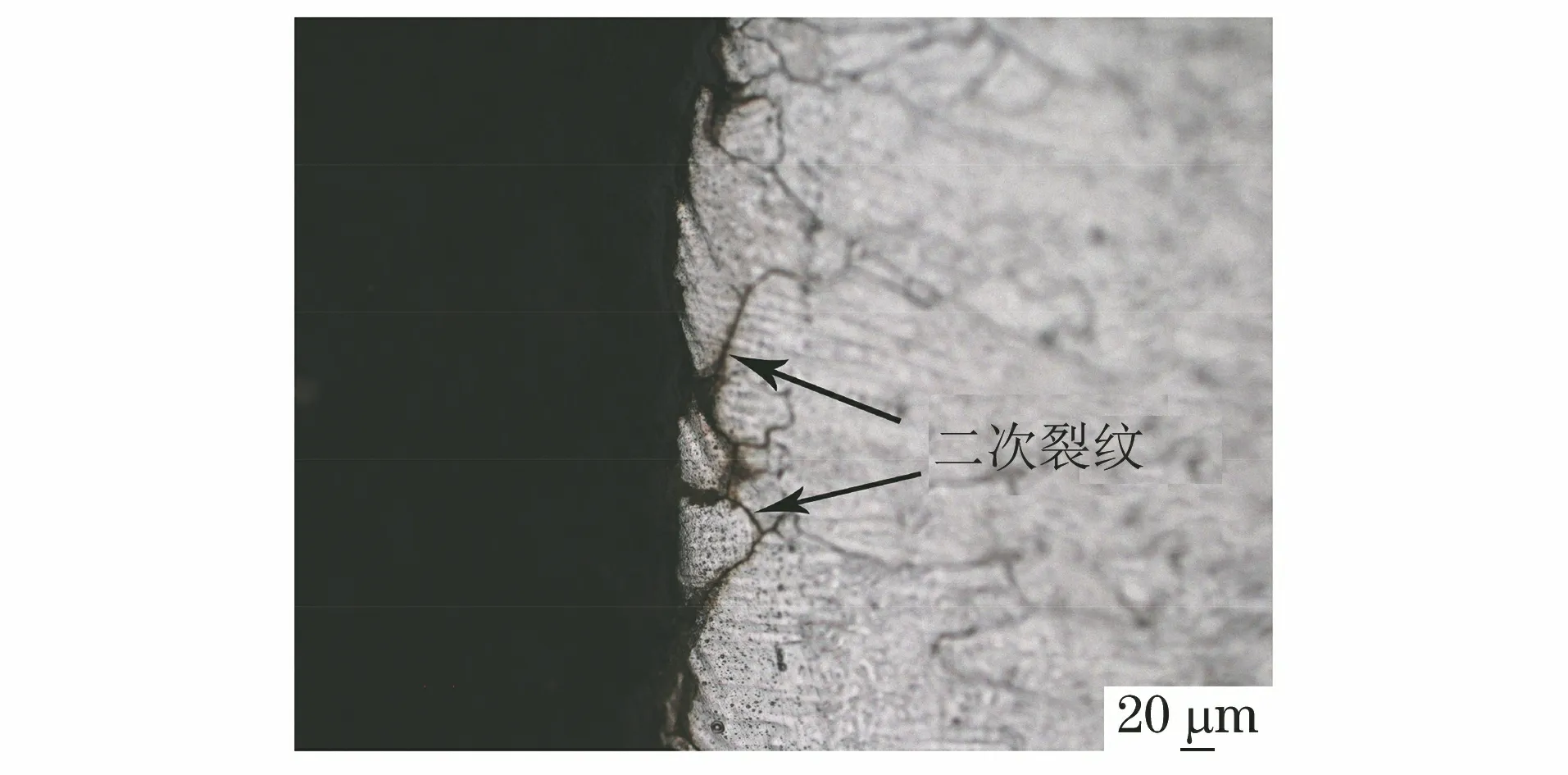

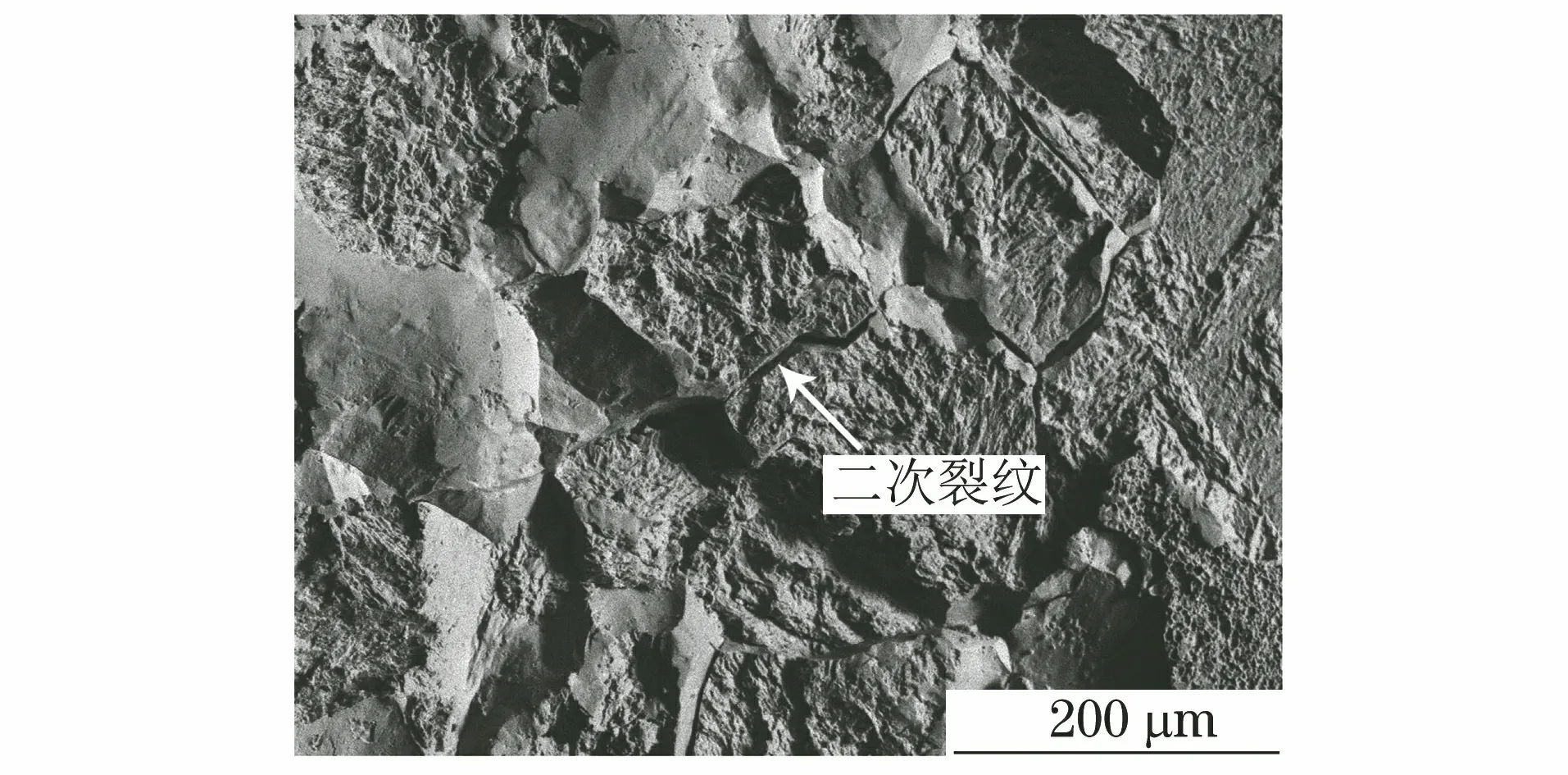

在金相显微镜下重点观察1号试样和2号试样的不锈钢堆焊层区域,典型显微组织形貌如图9所示,可见不锈钢焊缝中沿晶开裂的二次裂纹。二次裂纹通常位于主裂纹下方,距离断口几十微米的位置处[5]。二次裂纹主要是因为断裂主裂纹引起的,同时冷却速度过快也会加快二次裂纹的萌生和扩展。图10所示为不锈钢堆焊层区域的扫描电镜(SEM)形貌,也可以看到不锈钢焊缝树枝晶晶粒之间的二次裂纹。断裂主裂纹引起了不锈钢焊缝沿晶二次开裂,同时冷却速度过快加快了二次裂纹的萌生和扩展,从而造成安全端快速沿母材和焊缝的熔合线断裂。

图9 不锈钢堆焊层的显微组织形貌Fig.9 Microstructure morphology of the stainless steel surfacing layer

图10 不锈钢堆焊层的SEM形貌Fig.10 SEM morphology of the stainless steel surfacing layer

1.5 微观分析

采用扫描电镜进一步观察,图11为断口的高倍扫描电镜照片,可以看到不锈钢焊材的晶粒边界明显,断口为沿晶断裂,局部穿晶断裂。这是由于堆焊层的冷却速度过快,晶粒粗大,从而形成沿晶脆性断口。

图11 断口的SEM形貌Fig.11 SEM morphology of the fracture

2 分析与讨论

由上述理化检验分析结果可知,安全端断口附近母材及不锈钢的化学成分符合技术要求;从力学性能看,接近熔合线位置的硬度较高,明显大于母材和堆焊层的硬度,这主要是因为马氏体组织的存在和碳迁移导致的,该区域通常具有较低的韧性,是容易发生失效的区域。金相检验发现,安全端断口大部分区域的母材热影响区组织没有发现脱碳区域,皆为贝氏体组织,这和正常的安全端组织存在明显脱碳区域不同。这是因为安全端不锈钢堆焊层焊接时,焊接热输入量过小造成的。焊接热输入量过小,熔池温度不够,冷却速度越快,容易产生马氏体淬硬组织,使熔合线两侧性能具有明显差异,在安全端这种环形构件过大的内应力作用下,容易造成开裂。主裂纹引起了不锈钢焊缝沿晶二次开裂,同时冷却速度过快也会加快二次裂纹的萌生和扩展,造成安全端快速沿母材和焊缝的熔合线开裂。

3 结论及建议

由于焊接热输入量过小,熔池温度不够,冷却速度过快,从而产生马氏体淬硬组织,使熔合线处应力集中造成开裂。同时断裂主裂纹引起了不锈钢焊缝沿晶二次开裂,冷却速度过快加快了二次裂纹的萌生和扩展,从而造成安全端快速沿母材和焊缝的熔合线开裂。

建议选择合适的焊接工艺参数,通过控制焊接电流、焊接电压、焊接速度等焊接工艺参数来调整得到合适的焊接热输入。