不同永磁电机对轨道交通直驱永磁牵引控制系统的影响*

2021-06-29詹哲军孙德强张吉斌

詹哲军 孙德强 张吉斌 路 瑶

(中车永济电机有限公司技术中心,710016,西安 ∥ 第一作者,正高级工程师)

20世纪90年代开始,国外就开展了对小功率永磁直驱同步牵引系统的研究,其中,以日本JR公司、德国Siemens 公司、捷克Skoda公司为代表。国内轨道交通领域关于永磁直驱电机的研究及应用还处于起步阶段,尤其是采用大功率永磁直驱技术的铁路机车还处于空白状态。2017年,中车永济电机有限公司承接了中国铁路总公司项目《客运电力机车直驱永磁牵引控制系统研制》。为了深入研究不同永磁体对大功率直驱永磁牵引系统特性的影响,该项目设计了钐钴和钕铁硼两种不同材料永磁体的电机,通过半实物仿真和地面试验验证,对两种永磁电机的效率、功率因数及温升等性能进行了对比分析,同时还针对大功率永磁电机的MTPA(最大转矩电流比)控制及弱磁控制进行了深入研究。该研究通过大量试验验证了技术方案的可行性,且两种电机完全满足客运电力机车的要求。研究成果可为直驱永磁系统在电力机车行业的应用积累大量的数据和经验[1-3]。

1 直驱永磁牵引控制系统简介

本文设计的直驱永磁牵引控制系统,裝于速度为160 km/h的客运电力机车上。该系统中,共有 6个电机分别安装于两个转向架上,每个电机均采用独立轴控模式。为了对比分析不同永磁体电机对牵引控制系统的影响,本项目设计了钐钴和钕铁硼两种材料的永磁电机,各3台。分别在两个转向架上安装钐钴永磁体电机和钕铁硼永磁电机,电机采用悬架安装方式,通过空心轴和挠性板直接驱动轮对,省去了齿轮箱,提升了系统可靠性,降低了维修维护成本。

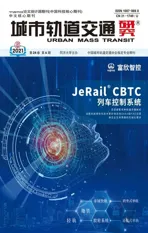

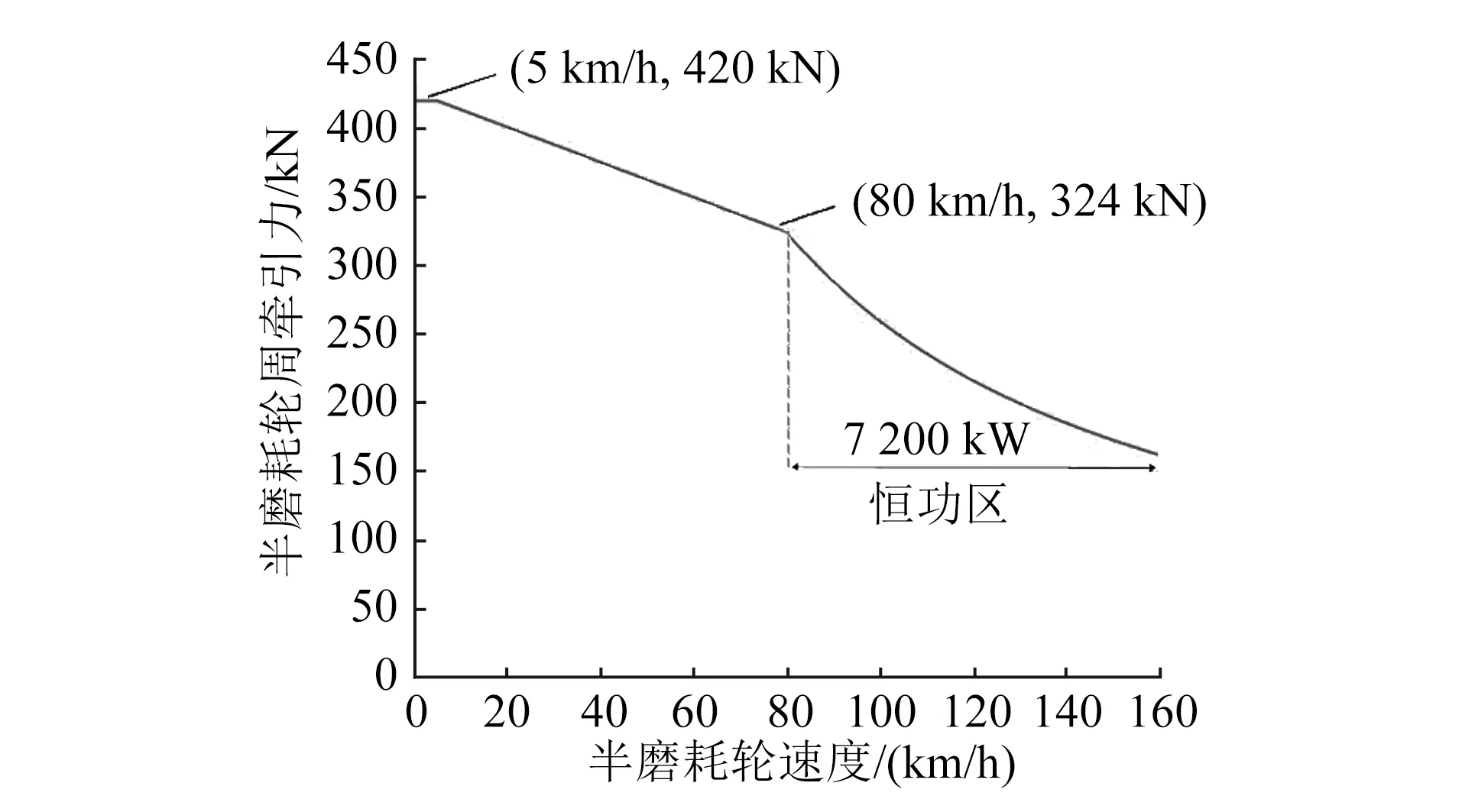

图1为客运电力机车的牵引特性曲线。图1中,客运电力机车的起动牵引力要求大于420 kN,且持续牵引力大于324 kN;最大再生制动力位于车钩处,为225 kN。图 2为客运电力机车的制动特性曲线。图2中,最大再生制动力开始线性下降时的车速≤15 km/h,再生制动力线性下降至0时的车速≤5 km/h。

图1 客运电力机车的牵引特性曲线

图2 客运电力机车的制动特性曲线

2 直驱永磁牵引控制系统设计

2.1 直驱永磁电机设计

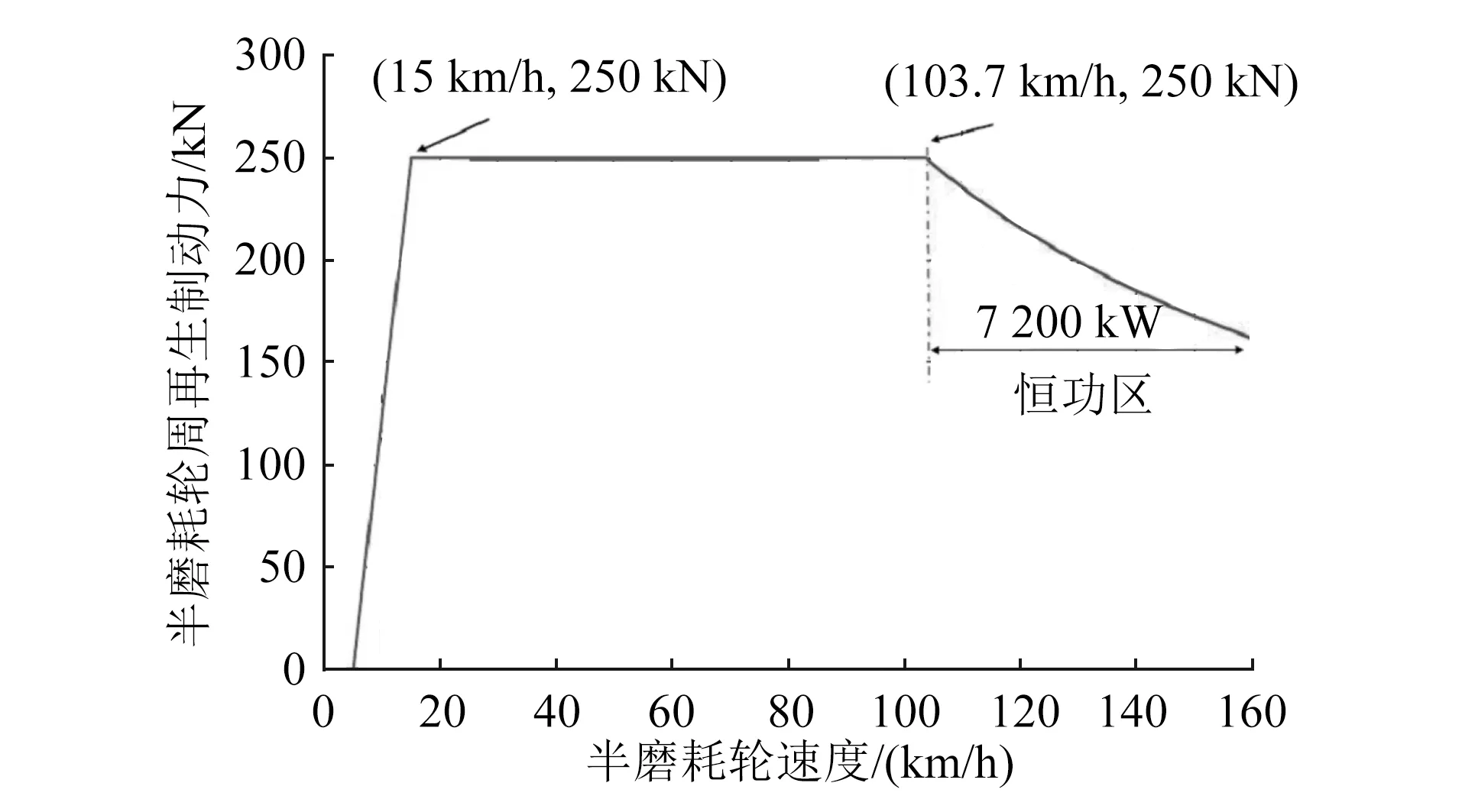

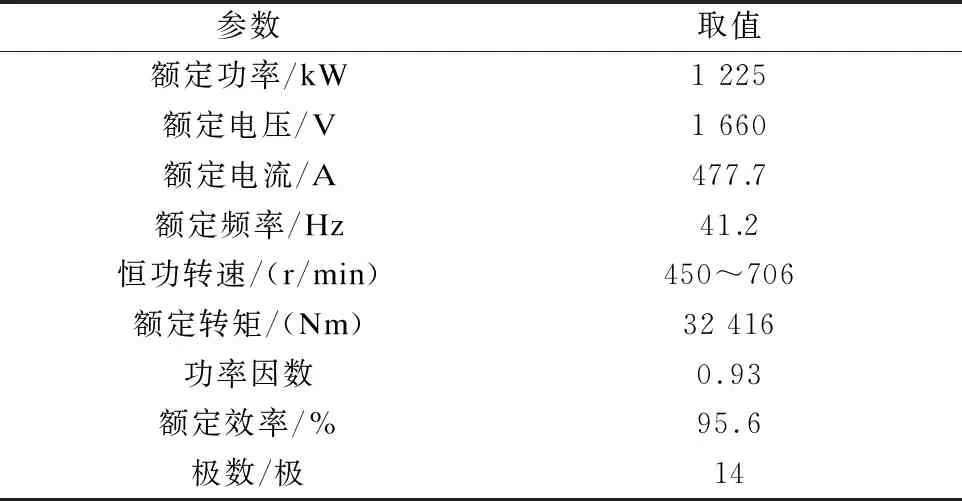

直驱永磁电机相关设计参数如表1所示。直驱永磁电机特性曲线如图3所示。

图3 直驱永磁电机特性曲线

表1 直驱永磁电机设计参数

直驱永磁电机定子采用成熟绝缘结构,真空压力浸漆。机座采用全叠片焊接结构,两端压圈、拉板,安装部分均采用铸造结构。定子铁心采用斜槽设计,机座外圆处留有通风道。电机转子采用V形磁路结构,挡板及挡板压圈采用不锈钢材料,永磁体采用钕铁硼材料,磁钢槽采用硅橡胶灌封。

2.2 直驱永磁电机控制策略

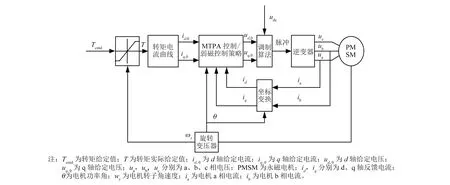

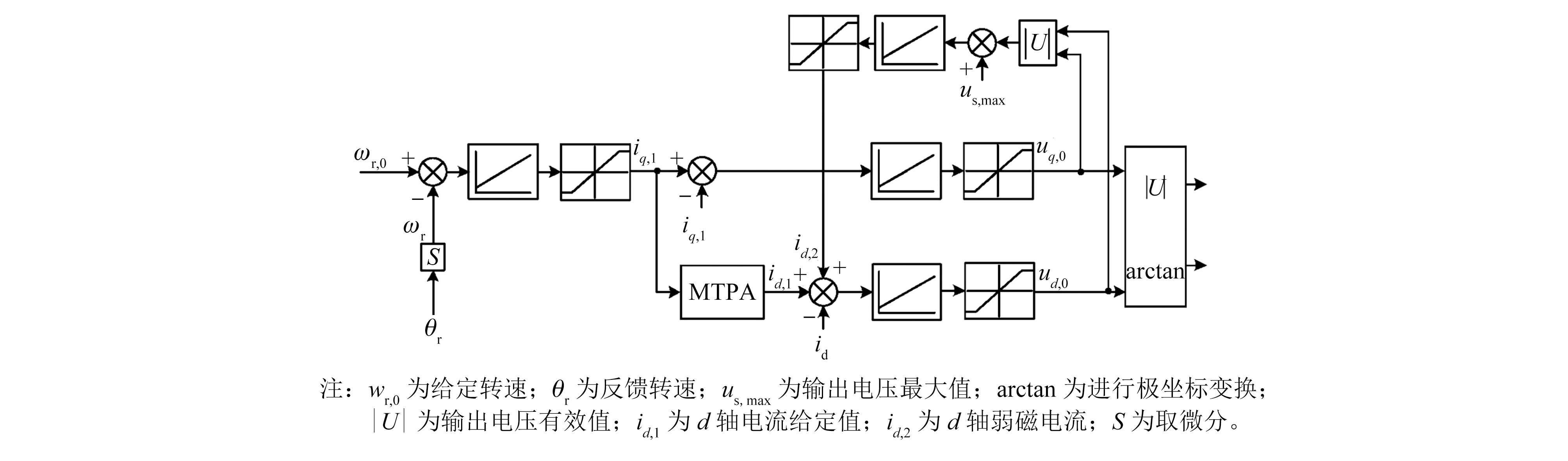

直驱永磁同步电机在其额定转速下采用基于MTPA的矢量控制策略,即前馈电压和PI(比例积分)调节器相结合的电压生成模式,见图4。在额定转速以上采用单电流控制策略,输出的电压幅值达到饱和后而不再变化,并通过控制输出电压和反电势的功角来调整牵引和制动转矩,采用Q轴电流解耦项对转矩精度进行校准[4],见图 5。

图4 直驱永磁电机矢量控制框图

图5 直驱永磁电机弱磁控制框图

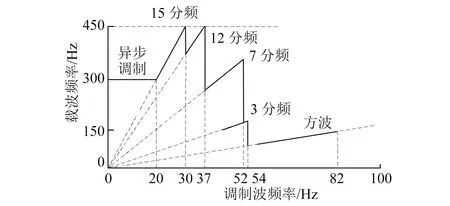

2.3 直驱永磁电机脉冲调制策略

根据电力机车散热系统要求,功率模块最高开关频率不能超过 450 Hz。为保证电机电压、电流波形的正弦对称,尽量减小低次谐波的影响。本项目采用多模式 PWM (脉冲宽度调制)策略,一方面可以充分利用逆变器的允许开关频率,另一方面保证进入弱磁区后能有较高的直流电压利用率[5]。

多模式PWM策略为:电机启动时采用异步调制PWM,当调制波频率为20 Hz时切换到15分频同步调制;当调制波频率为30 Hz时切换到12分频,然后切换到中间60°调制模式;在7分频和3分频的切换点采用2 Hz的滞环,避免频繁切换引起振荡;最后根据频率和电压利用率判断是否进入方波调制。多模式PWM策略见图6。

图6 直驱永磁电机多模式PWM调制策略

3 永磁体材料对直驱永磁牵引控制系统的影响

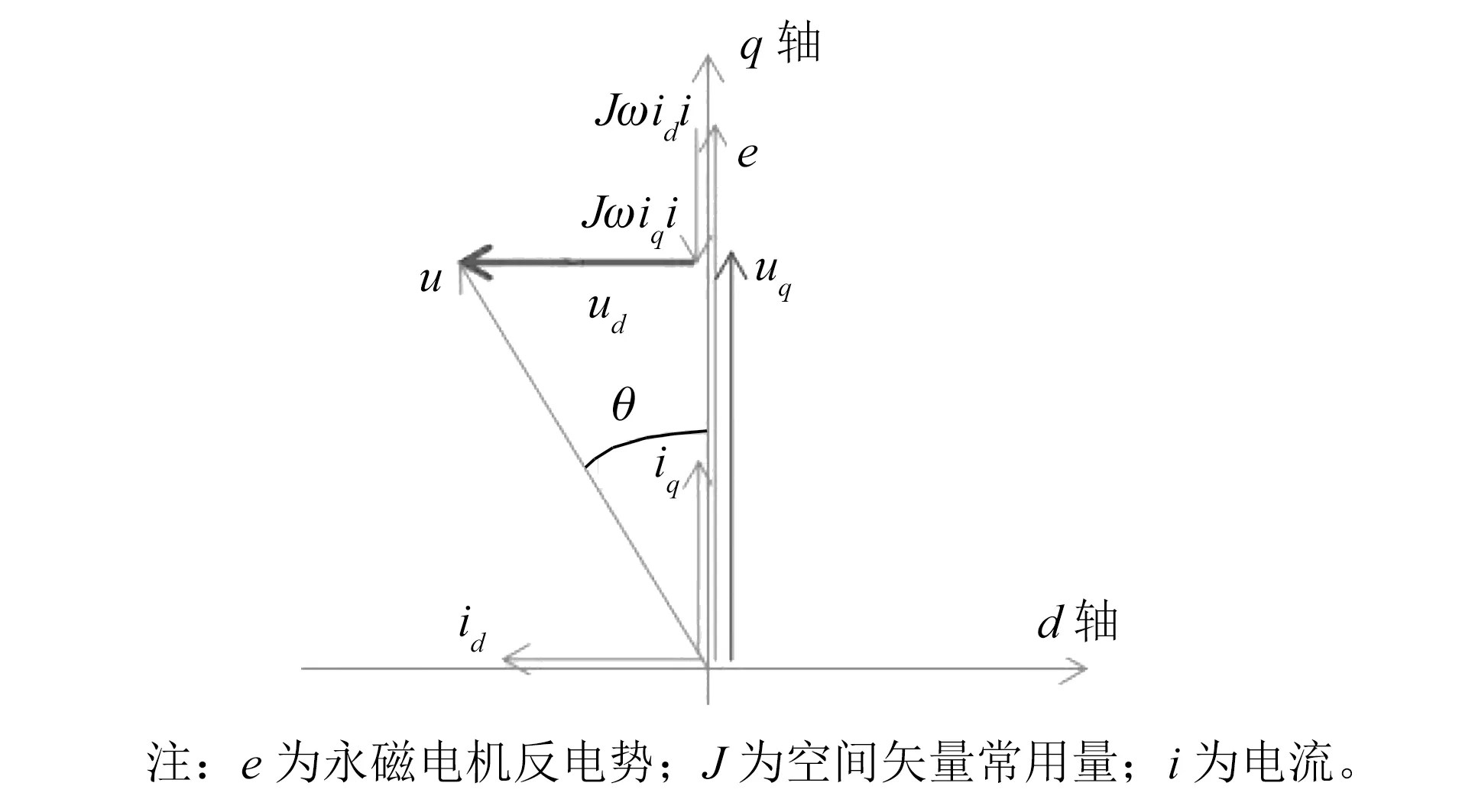

3.1 两种永磁体材料特性对比分析

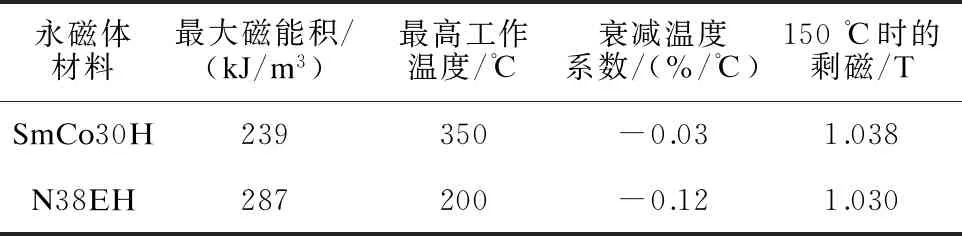

钐钴永磁体以其较高的温度系数在很多高温环境得到推广应用,但该永磁体材质较脆,对安装和工艺都提出了较高的要求。相比而言,钕铁硼永磁体磁能密度更优,价格便宜,但耐高温性能较差。本次设计的电机定子最高工作温度为200 ℃,正常工作范围内,钐钴和钕铁硼两种永磁体都不会发生因温度过高而产生的失磁。为了深入研究两种永磁体对直驱永磁牵引控制系统的影响,本次设计同时采用钐钴(SmCo30H)和钕铁硼(N38EH)两种永磁体材料,通过试验对其性能进行对比分析。两种永磁体的特性见表2。

表2 两种永磁体材料特性对比

3.2 两种永磁体电机损耗对比分析

电机损耗主要包含铜耗、铁耗和机械损耗等。本次设计的两种永磁体电机机械结构尺寸完全一致,因此,电机损耗主要表现为铜耗和铁耗等的差异。

电机铜耗pcu和铁耗pc的公式如下:

(1)

(2)

式中:

rs——定子电阻值;

is——定子电流;

ph,pe——磁滞损耗和涡流损耗;

kh,ke——磁滞损耗和涡流损耗系数;

bm——磁通密度峰值;

f——电机供电频率。

由于永磁体磁钢的磁场强度随温度线性变化,为保证直驱永磁牵引控制系统长时间工作的稳定性,选择两种永磁体磁钢,且保证其在150℃时的磁场强度一致。针对永磁体磁钢磁场强度随温度的变化,在定子侧埋设温度传感器,通过算法进行补偿。

两种永磁电机损耗对比如表3所示。由表3可知,在30 ℃时,钕铁硼永磁体的磁链和铁耗均较大,但由于其输出电压较高,且电流较小,导致铜耗较低,因此,与钐钴永磁体相比,钕铁硼永磁体的整体效率要稍高。

表3 两种永磁电机损耗对比

3.3 两种永磁电机功率因数、效率对比分析

因两种永磁体在150 ℃时永磁体磁钢磁场一致,故当电机温度低于该温度时,由于磁钢磁场强度的差异,导致两种永磁体电机在效率和功率因数上存在差异。当电机温度在 90℃时,钐钴电机的磁链幅值为4.9 Wb,钕铁硼电机的磁链幅值为5.12 Wb。

反电势e的计算公式为:

e=ωψ

(3)

式中:

ω——电机角速度;

ψ——电机磁链。

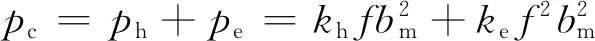

由式(3)可知,此时钐钴电机的反电势较钕铁硼电机要低。为保持电机的外特性一致,即要输出相同的转矩和功率,钐钴电机此时需要的电流要大于钕铁硼电机。由式(1)和图7可知,磁链幅值及d轴、q轴电流决定了输出电压幅值和空间相位。为了使钐钴电机达到和钕铁硼一样的输出转矩,必须增大q轴电流,这样直接增大了输出电压us和is的夹角,降低了功率因数,同时由于电流的增大也导致了铜耗的增加。

图7 永磁电机控制矢量图

ud=rsid-ωlqiq

uq=rsiq+ωldid+ωψ

(4)

式中:

ud——d轴电压;

uq——q轴电压;

lq——d轴电感;

ld——q轴电感。

3.4 弱磁控制研究

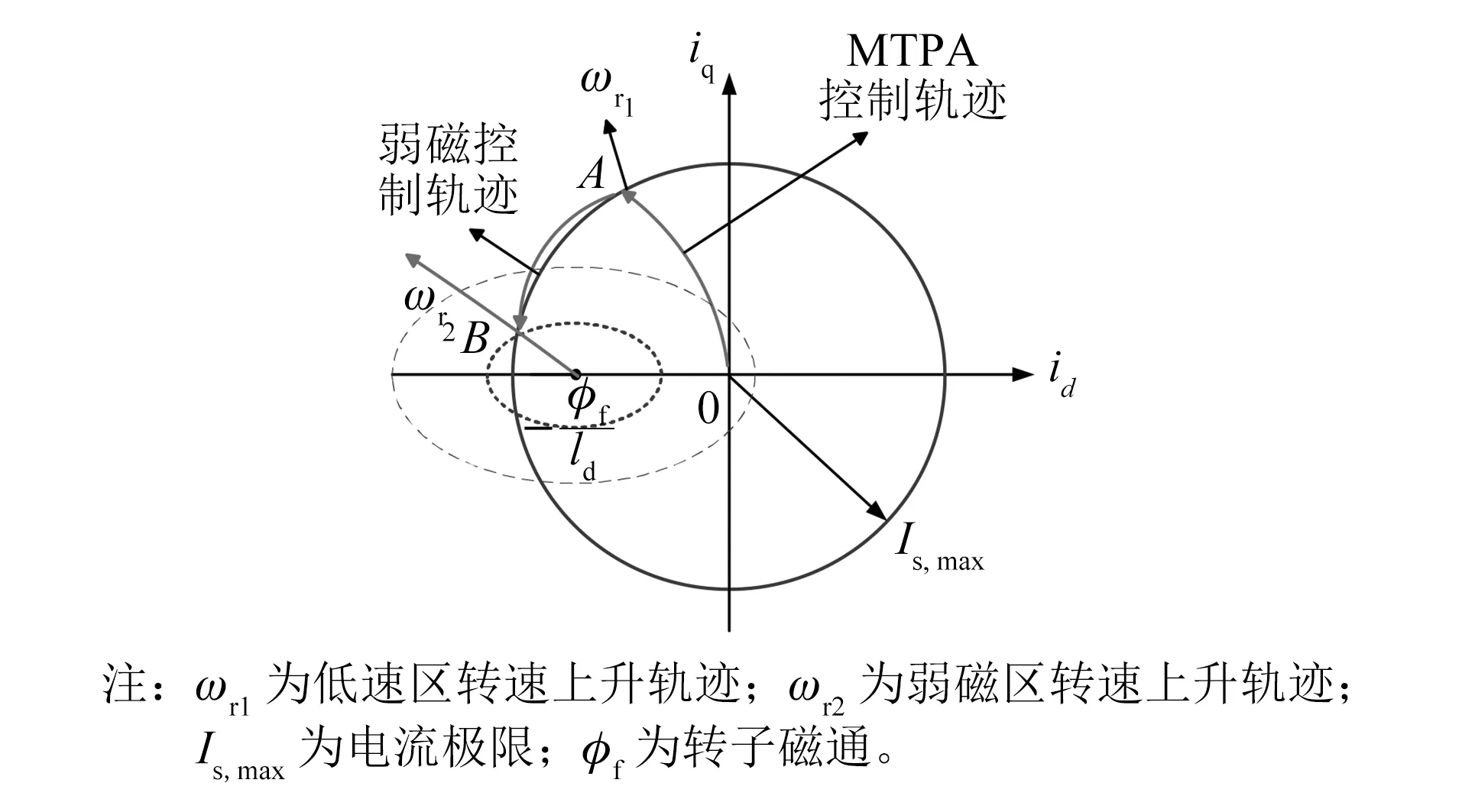

根据电力机车运营工况需求,本次设计的直驱永磁电机的恒功转速范围为450~706 r/min,弱磁范围约为1倍额定转速,其控制策略按图8中的MTPA曲线OA和弱磁曲线AB执行。当电机在MTPA模式下运行时,按图1所示进行控制输出d轴和q轴电压;当进入弱磁模式时,按图2进行控制,即根据电机反电势和母线电压进行调节输出弱磁电流Δid,以抑制反电势。

图8 MTPA曲线及弱磁轨迹

4 直驱永磁牵引控制系统联调试验验证

永磁电机样机试制完成后,按试验大纲要求进行了牵引控制系统的联调试验。

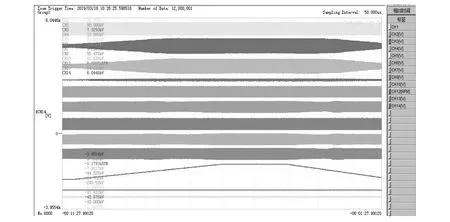

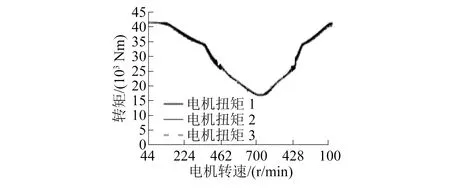

4.1 扫频试验

在全速度范围内进行了扫频试验(见图9),得到不同电机扭矩下永磁电机转矩特性对比曲线,如图10所示。由图 9~10可知,在不同调制模式下,各次载波切换平稳;不同电机扭矩下转矩输出精度为100%~105%,满足设计要求。

图9 扫频试验截屏图

图10 不同电机扭矩下永磁电机转矩特性对比曲线

4.2 两种永磁电机输出电压、效率及功率因数对比试验

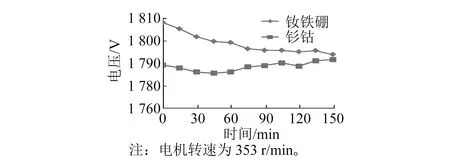

图11为两种永磁电机输出电压对比曲线。由图11可知,在电机温度试验刚开始时,钐钴电机的电压明显低于钕铁硼电机,随着试验进行,铁芯温度逐步升高,两个电机的电压也逐渐接近。

图11 两种永磁电机输出电压对比曲线

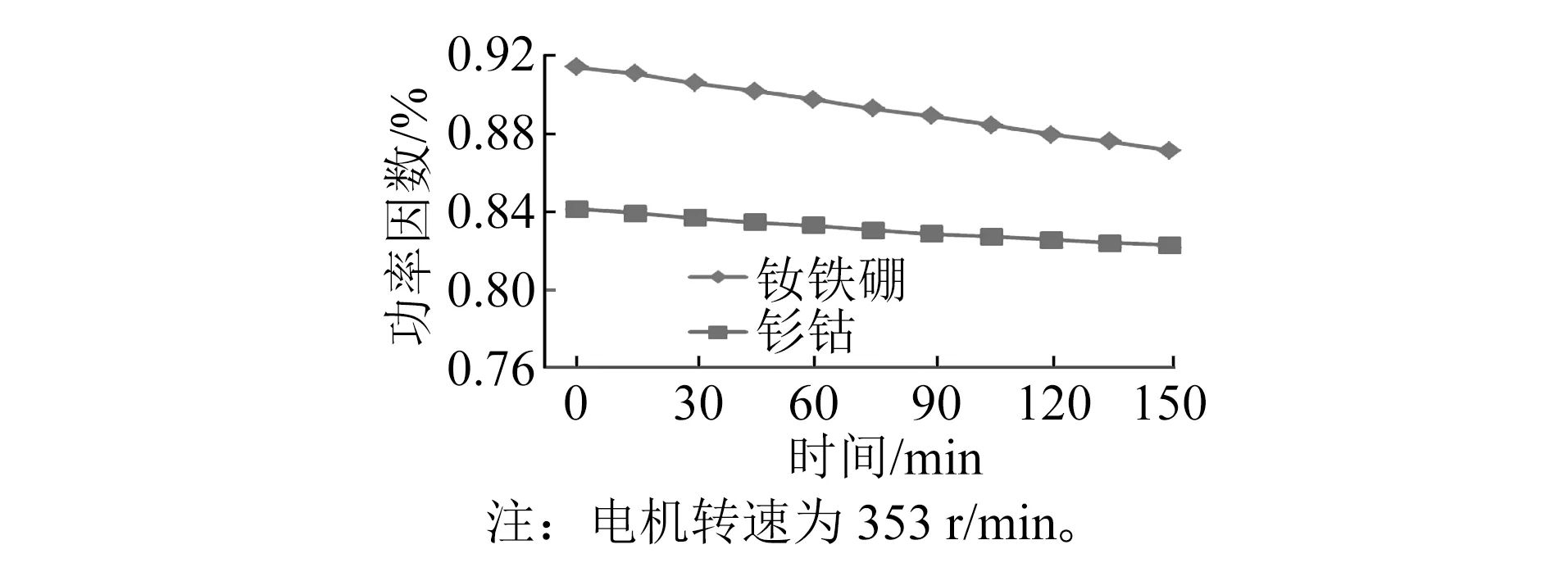

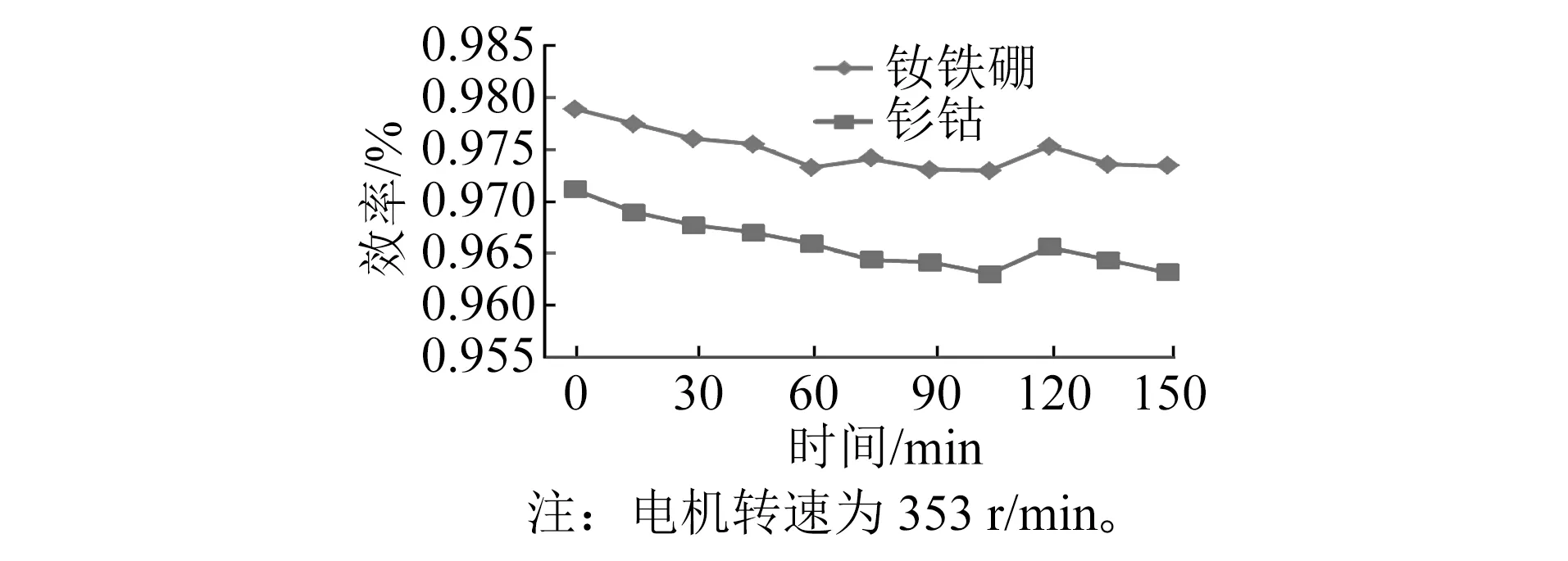

图12为两种永磁电机功率因数对比曲线。图13为两种永磁电机效率对比曲线。由图12~13 可知,试验结果和上述理论分析完全一致。

图12 两种永磁电机功率因数对比曲线

图13 两种永磁电机效率对比曲线

5 结语

直驱永磁牵引控制系统现已完成地面联调试验,通过试验数据的对比分析,试验结论和前期理论分析结果完全一致。本次设计的两种永磁电机均满足系统要求,但各有优缺点。未来还需对这两种永磁体进行装车运营考核试验,以及在振动、高寒、湿热、网压突变及波动等不同的运营环境下对永磁体进行进一步考核,积累经验,为后续产品的市场化打好基础。