示范快堆钢拱顶焊接拼装变形质量控制研究

2021-06-29郑德卓张学武史贵海

郑德卓,吕 琛,张学武,史贵海

(中核霞浦核电有限公司,福建 宁德 355100)

1 拱顶钢结构结构特点及施工工艺

1.1 拱顶钢结构结构特点

示范快堆反应堆厂房钢拱顶钢结构安全等级为SC,抗震类别为Ⅰ类,质保等级QA1,拱顶钢结构主要由WH1200 mm×500 mm的拱形焊接H型钢主梁、HM500 mm×300 mm、HM200 mm×200 mm次梁组成的骨架及外侧铺设10 mm钢板焊接而成的内径29 464.5 mm的单曲面拱形壳体结构。其安全等级为SC,质保等级为QA1级。

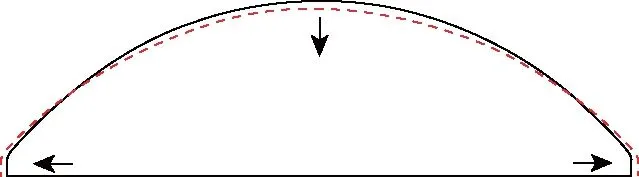

整个拱顶钢结构全长65.5 m、跨度43.3 m,整体高度11.61 m,共分为GB1、GB2、GB3三个主模块和两个GB4连接模块,总重约786 t,见图1。采用车间分段(主梁)、分块(面板)预制、现场分块拼装,整体吊装的施工方法。其中GB1模块整体尺寸为43.3 m×21.92 m×11.61 m,结构重量约为271 t,本文主要针对GB1模块拼装过程中出现的变形超差的质量控制问题进行讨论研究。

图1 反应堆厂房拱顶钢结构示意图Fig.1 The schematic of the arch steel structure of the reactor building

1.2 拱顶钢结构拼装工艺

为保证拱顶钢结构整体尺寸符合设计要求,按照方案预先在拼装场地主梁支腿处设置限位工装,确保拼装过程中跨度、高度及跨中垂直度满足设计及规范要求。

根据拱顶钢结构形式,GB1模块包括5根焊接H型钢主梁(ZL),主梁之间通过次梁(CL1、CL2)及10 mm覆面钢板进行焊接连接。每根主梁(ZL)净跨度为43.3 m,按照规划在预制车间分5段制作后,倒运至现场拼装成主梁整体,每两根ZL之间的CL1、CL2以及10 mm钢板在车间分成5个子单元,GB1模块20个子单元及25块10 mm钢板预制后,倒运至现场与主梁拼装成整体。

1.3 拱顶钢结构拼装焊接反变形措施

拼装焊接时根据焊接方法、母材材质以及焊接部位的不同,选用正确的焊接工艺参数。翼缘板与腹板焊接时采用二氧化碳气体保护焊进行焊接,H型钢上下翼缘及腹板拼接时,为减小焊接变形,可根据实际情况预留一定的反变形以保证焊接质量。

H型钢主梁分段拼接时,合理安排H型钢翻身操作,拼装焊接按照以下步骤进行:1)先焊接翼缘板大坡口面,焊接1~2道,然后焊接小坡口面,焊接时可以直接焊满,只留盖面焊缝不焊,将大坡口面焊接完成后,再完成小坡口面盖面焊接;2)翼缘板焊接完成后进行腹板的焊接,焊接时合理分段,以减小焊接变形;焊接过程中,密切关注H型钢的焊接变形量及方向,每道焊缝焊接完成后,应对H型钢的整体变形进行查看,必要时,根据变形情况要对焊接顺序重新进行调整;3)H型主梁主焊缝焊接完成后开始安装、焊接加劲板,防止子模块安装时因为焊接和重量对主梁结构产生影响。

为保证拱顶钢结构整体尺寸符合设计要求,按照方案预先在拼装场地主梁支腿处设置限位工装,确保拼装过程中跨度、高度及跨中垂直度满足设计及规范要求。

1.4 拱顶钢结构拼装后变形概况

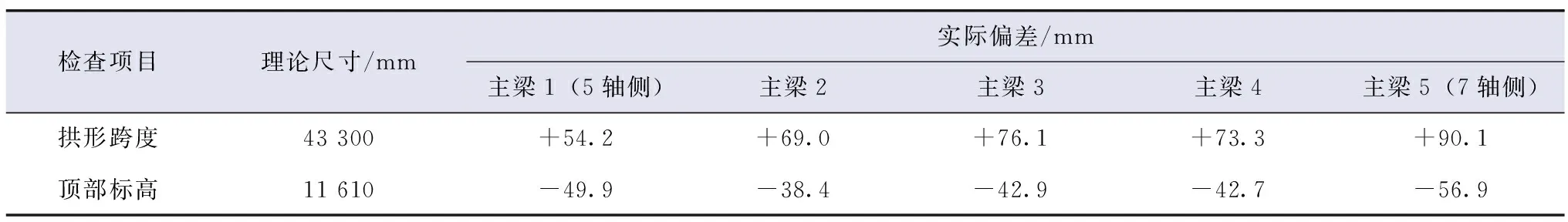

反应堆厂房拱顶钢结构GB1模块按方案拼装完成后,依次将每根主梁支腿处限位工装解除,然后从两侧向中间逐步拆除拱顶内侧支撑主梁的塔架及四管柱,全部四管柱支撑拆除后,发现在拱顶在自重作用及焊接变形的影响下每根主梁支腿处存在较大外张变形:主梁跨度最大外张+190.7 mm,最大顶部标高偏差-149.9 mm(具体每根主梁尺寸偏差见表1);拱顶GB1模块变形示意图见图2、图3。

表1 拱顶钢结构GB1模块尺寸偏差数据

图2 拱顶钢模板GB1模块变形示意图Fig.2 The deformation schematic of the GB1 module of the arch steel structure

图3 拱顶钢结构GB1模块变形示意图Fig.3 The deformation schematic of the GB1 module of the arch steel structure

因GB1模块在+61.2 m牛腿上方最大就位空间仅180 mm,主梁最大变形量已超出就位空间距离,现有尺寸已无法满足拱顶吊装就位要求。因此需在GB1模块吊装前将拱顶变形校正,确保能够顺利就位。

2 拱顶钢结构拼装后变形分析

针对钢拱顶变形情况,结合拱形钢结构规范进行变形分析,将拱顶钢结构认为两铰拱,根据《拱形钢结构技术规程》(JGJ/T 249—2011),拱顶自重作用下的等截面两铰拱,其拱脚推力计算公式[1]:

NH=k1k2N0

(1)

拱的内力计算示意图如图4。

图4 拱的内力计算示意图Fig.4 The schematic of the internal force calculation of the arch

式中:k1——拱脚推力调整系数;

k2——与截面刚度相关的折减系数;

N0——拱脚推力基准值(N)。

其中:与截面刚度相关的折减系数:

(2)

当承受全跨或半跨水平均布荷载q时,拱脚推力基准值:

(3)

根据拱顶钢结构GB1模块设计图纸知:

主梁1(7轴侧)荷载:拱梁自重+半跨子单元自重+悬挑部分自重,q1=1 091 kg/m;

主梁 2~4 荷载:每根拱梁要按其自重+每跨子单元自重,q2=1 407 kg/m;

主梁 5(5 轴侧)荷载:拱梁自重+半跨子单元自重,q3=955 kg/m,

带入NH=k1k2N0公式,计算得:

即主梁 1(5 轴山墙侧)支腿受到的水平分力为211.6 kN;主梁2~4支腿受到的水平分力为272.89 kN;主梁 5(7 轴山墙侧)支腿受到的水平分力为185.23 kN。由于设计人员在拱形钢结构设计时未考虑拱形结构的外推力作用, 没有采取有效措施预防措施,使得拱顶钢结构在自重水平分力作用下,拱顶主梁支腿存在外张的趋势。

3 拱顶钢结构变形矫正

3.1 拱顶钢结构变形矫正方案分析

由设计图纸可知拱顶GB1模块最大安装就位空间仅180 mm,主梁最大变形量已超出就位空间距离,拱顶变形后尺寸已无法满足拱顶就位要求。因此需在拱顶GB1模块吊装前将拱顶变形矫正。

经过讨论论证及有限元建模分析,若想将拱顶钢结构变形矫正至可接受范围,可采取以下两种方案:

方案一:

1)拱顶钢结构主梁支腿东西两侧焊接工装,一端固定另一端采用千斤顶顶推,将跨度偏差值恢复至可接受范围内;

2)在拱顶钢结构内侧采用拉索将主梁支腿锁紧,使其跨度不再发生明显变化;

3)缓慢逐步拆除顶推千斤顶。

方案二:

1)在拱顶主梁拼装基础预埋件上焊接单V型限位装置;

2)使用拱顶钢结构正式吊装用3 200 t吊车和吊索具将 GB1模块起吊后落入V型限位装置,同时在支腿处辅助千斤顶顶推,依靠自身重力及推力将主梁跨度挤回原位;

3)在GB1模块每根主梁内侧使用拉索将两个支腿拉紧,经计算拉索最大受力为38 t,使其跨度不再发生变化,拆除一侧顶推千斤顶;

4)再次将 GB1模块起吊,检查主梁跨度变化情况,确保能够满足就位要求。

方案二较方案一存在以下优点:①采用大吊车提升能尽可能恢复其设计尺寸,回位时使用V型限位装置限制跨度扩张,对拱顶钢结构本体损伤降至最小,充分利用结构弹性变形特性;②变形矫正简便,无需过多人力参与落回限位后只做简单调整即可;③调整耗时较短,有利于保证现场施工进度。

经过业主、设计、监理、施工等多方专业人员推演讨论,最终一致同意采用方案二作为拱顶钢结构变形矫正处理方案。

3.2 工艺流程

方案二工艺流程:变形检查→操作平台搭设→V型限位及拉索吊耳焊接→吊索具挂设→GB1模块试吊→拉索连接→GB1模块校正→校正效果检查→校正后尺寸检查→正式吊装就位→拉索拆除。

3.3 拱顶钢结构变形检查

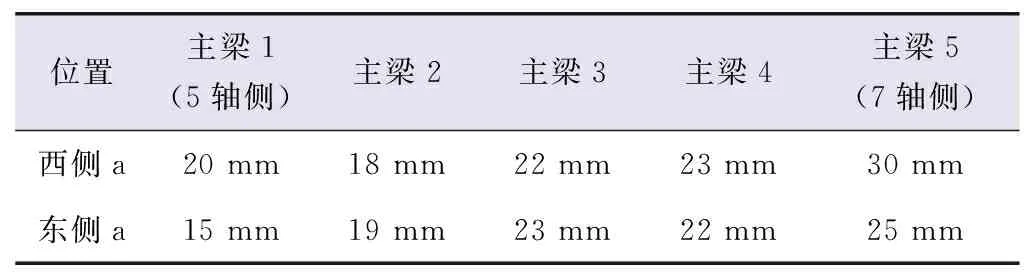

拱顶钢结构矫正前对每榀主梁跨度、标高及支腿的垂直度进行检查,跨度及顶部标高与设计偏差情况检查数据见表1,支腿垂直度与设计偏差值检查记录见表2[2]。

表2 拱顶钢结构GB1模块支腿垂直度检查记录

主梁支腿垂直度变形如图5所示。

图5 主梁支腿垂直度变形示意图Fig.5 The schematic of perpendicularity deformation of the main beam leg

GB1模块变形检查后,在每个主梁支腿外侧焊接固定限位板,防止跨度偏差继续增大,并在确定校正方法并现场实施前将其拆除。

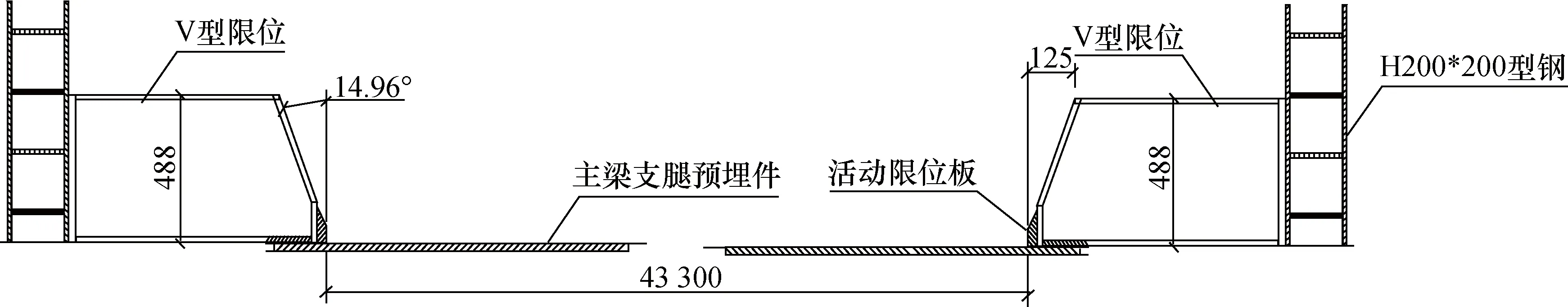

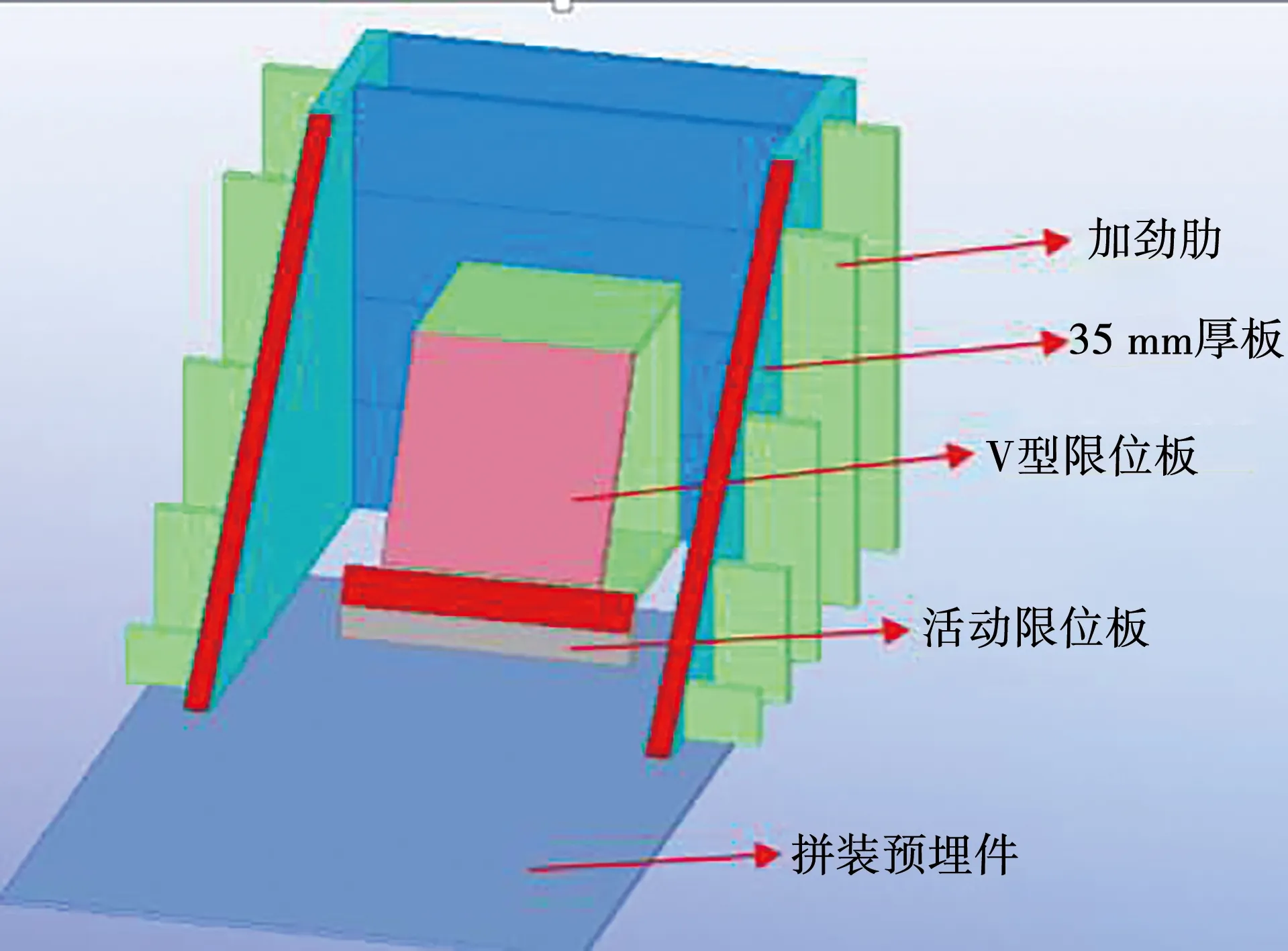

3.4 V型限位及内侧拉索连接板安装

GB1模块矫正前,应在拼装预埋件上放出V型限位装置的基准线,确保每侧的5个限位装置在同一轴线上。根据定位轴线在预埋件上焊接由35 mm厚板和H488 mm×300 mm、H200 mm×200 mm型钢组成的V型限位作为矫正用工装,见图6,并在限位上方增加横梁用于顶推千斤顶的固定。V型限位高488 mm,斜向角度为18.62°、单侧倾斜距离为150 mm,由固定部分与活动部分组成,活动部分为30 mm厚V型板。

图6 V型限位装置示意图

根据反应堆厂房内250/5 t-41.8 m 主行吊顶部标高(+63.6 m),确定拱顶GB1模块主梁内侧吊耳及拉索设置标高为+64.2 m,计算出矫正方案中设定在距离拱顶主梁支腿3.0 m标高处内侧下翼缘板上焊接拉索连接板及加劲板。每榀GB1模块主梁两端各焊接1组,共设置10组。

图7 拉索连接板示意图

3.5 V型限位焊缝复核

V型限位与预埋件通过焊接连接成整体共同承担校正过程中的力,其焊缝长度为l=500 mm,焊缝高度为hf=10 mm,焊缝计算长度为lw=500-2×10=480 mm,焊缝有效高度he=7 mm,焊缝数量4条,焊缝所受的剪力V=273 kN,焊缝所受的弯矩M=133.2 kN·m。

焊缝有效截面的惯性矩:

焊缝的弯曲正应力为:

焊缝的侧向剪应力为:

弯曲正应力和剪应力共同作用下,焊缝组合应力为:

=125.6 MPa<160 MPa

所以V型限位与预埋件连接焊缝强度满足施工需求。

3.6 拱形钢结构GB1模块变形矫正

在正式起吊前对GB1模块进行试吊,吊索具挂设完成后,将每根主梁支腿外侧的限位板拆除。然后将防摆拉索按要求摆放到位,试吊过程中,逐级增加钢丝绳受力、提升吊钩,并在过程中观察跨度变化情况。GB1模块完全吊离拼装基础后,使用卷尺测量10根支腿之间的高度差,如高度差>200 mm,按吊装方案进行调平,调平后使用激光测距仪(或盘尺)对每根主梁跨度进行测量。

限位装置及连接板安装完成后,按正式吊装条件对GB1模块进行吊索具挂设连接大吊车,将GB1模块吊装至斜向限位板上方,开始逐渐落钩,使10个支腿全部落入V型限位板内侧,在缓慢下落过程中观测每根主梁的两个支腿外侧与V型限位板上翼缘的距离,如出现左右距离不一致的情况,在距离较小一侧增加千斤顶进行顶推,保证左右两侧支腿均匀下落。

GB1模块下落至一定距离后,如依靠自身重力无法继续下落,使用50 t千斤顶将两侧支腿同时向内侧顶推,使其继续下落,顶推过程中在东侧每个支腿位置安排人员进行观察,如出现支腿变形或固定工装移动等意外情况应立即通知停止顶推;如依然无法将主梁支腿跨度顶推至设计值(43.3 m),先取掉其中一侧的5个可拆卸V型板,无法就位情况下再继续取掉另一侧的5个可拆卸V型板,见图8。

图8 主梁顶推立面示意图Fig.8 Schematic of the push elevation of the main beam

将 GB1模块5根主梁完全落位至V型限位内基础预埋件上后,利用在每榀主梁支腿内侧焊接的两个吊耳,使用 50 t吊带一端通过 45 t花篮螺丝、另一端通过55 t卸扣与连接板连接,并将花篮螺丝旋拧紧,将主梁支腿向内拉紧,连接完成示意图见图9。

使用每根主梁两侧的千斤顶同时向内侧顶推,至主梁与V型限位板之间出现缝隙,然后取下端部的可拆限位板。

可拆限位板取下后,应逐步减小千斤顶顶推力,同时观察主梁支腿跨度是否有恢复外张情况,如有跨度恢复情况,则应停止千斤顶卸力,继续紧固内侧花篮螺丝,直至跨度不再外张。

3.7 矫正过程的重难点

GB1模块变形矫正过程中,需根据有限元建模分析软件计算的拉索受力情况进行调整,通过液压数显千斤顶配合可调套筒旋紧(见图10),及拉索本身设置的预紧应力监测设备(见图11),对每榀主梁拉索实际受力状态进行检查监测,由于每榀主梁跨度变形值不一致(见表1),则模块变形调整时每根拉索所受拉力值也不一致。

图10 液压数显千斤顶装置Fig.10 The hydraulic digital display Jack device

图11 预紧应力监测设备Fig.11 The pre-tightening stress monitoring equipment

为防止拱形钢结构模块因局部受力过大产生扭曲及主梁支腿底面翘曲的情况,经讨论分析决定首先对跨度变形较大的主梁跨度进行针对性矫正,使其与其他主梁跨度变形值接近一致,进而在通过液压数显千斤顶及应力监测设备双重措施的作用下分阶段、循序渐进的对5榀主梁跨度变形情况依次进行调整矫正。从而保证模块矫正结果与建模软件计算结果相一致,使变形矫正后的拱形钢结构主梁支腿产生接近微微内趋且稳定的状态。

这样通过在每根主梁内侧使用拉索将对应的两个支腿向内拉紧的方法,使每一对主梁支腿在同时受到内侧拉索向内拉力和外侧因自重产生水平分力共同作用下处于受力平衡状态,使其跨度不再发生变化,从而使得钢拱顶的整体几何尺寸能够符合设计要求。

3.8 矫正后尺寸检查

校正工作结束后,再次对整个GB1模块整体尺寸进行全面检查,检查项目包括每根主梁的跨度及顶部标高、每根主梁支腿的垂直度、单侧5根主梁支腿之间的轴线偏移、拱顶面的弧度变形、拱顶主梁与次梁之间的焊缝(油漆)等,具体数据见表3。

表3 拱顶钢结构GB1模块矫正后数据

通过该变形纠差工艺调整,钢拱顶5根主梁跨度偏差得到控制,主梁1至主梁5的跨度偏差分别减小了:112.3 mm、98.9 mm、102.5 mm、114.6 mm、93.5 mm,顶部标高偏差分别减少了70.2 mm、75.5 mm、81.1 mm、82.6 mm、107.9 mm。调整后的拱顶跨度满足牛腿上方就位空间要求,取得预期效果。

4 结论

本文介绍了核电厂反应堆厂房拱形钢结构的拼装焊接的焊接工艺,采取的防变形措施以及拼装后所产生的变形情况,通过对拱顶钢结构所受内力状况进行充分分析,找出钢拱顶拼装完成后产生的变形原因,并针对变形原因进行详细研究和验证后制定出一套科学合理的纠差工艺,取得了预期效果,为示范快堆项目钢拱顶顺利吊装提供有力保障。为今后的拱形钢结构从设计、施工、纠差等方面优化工艺以供借鉴。