驻车拉索固定支架断裂的故障改进研究

2022-02-21辛庆锋吴海军高晓辰张敬玉金元丽

李 航,辛庆锋,吴海军,高晓辰,张敬玉,金元丽

驻车拉索固定支架断裂的故障改进研究

李 航,辛庆锋,吴海军,高晓辰,张敬玉,金元丽

(浙江吉智新能源汽车科技有限公司,浙江 杭州 310014)

某车型在盐城试验场进行耐久试验时出现了驻车拉索固定支架断裂的质量问题,故障里程为1 200 km,同时在高寒试验时也出现了同样的故障,文章以该故障为基础,通过对驻车拉索的工作原理以及在整车环境的运行状态进行分析,提出了多种改进方案。经改进件的试制、装车和道路耐久路试等程序,验证改进方案可行,该故障得到了有效解决,未将该隐患输出到市场中,避免了市场车辆可能出现的抱怨,同时对类似故障模式的预防也有很好的设计借鉴意义。

驻车拉索固定支架;断裂故障;改进验证

前言

驻车制动拉索是手驻车制动机构的关键部件,驻车制动拉索的效率与强度直接影响驻车功能的实现,驻车性能的优劣也影响了乘客和行人的安全,所以国家标准GB 7258对整车的驻车性能提出了强制要求,车辆上市前必须经过严格的道路测试,以确保所有功能满足标准要求。

1 驻车制动拉索的工作原理

驻车制动机构的作用是使车辆在路面或者斜坡上停驻,防止车辆滑行[1]。驻车制动机构是主要包含驻车操作杆、驻车拉索、驻车制动器,从图1可以看出,驻车拉索将驻车操纵杆与驻车制动器串联起来,将驻车操纵杆上的作用力与行程传递到驻车制动器上,从而实现驻车制动。驻车拉索又包含了拉索固定支架、钢丝绳和护管,钢丝绳是力和行程的传递部件,护套的作用是保持钢丝绳工作环境稳定,防止泥沙等异物接触钢丝绳,避免钢丝绳生锈卡滞的部件,拉索固定支架是固定拉索走向布置的部件,在运动段会收到护套的拉力,如拉索运动段设计不合理或者制造缺陷,会造成支架出现异常故障。

1—驻车操作杆;2—驻车拉索;3—驻车制动器;4—拉索固定支架;5—钢丝绳;6—护管。

2 驻车制动拉索的故障模式

该驻车制动拉索的故障模式直接表现为拉索固定支架断裂。故障里程:1 200 km;故障地点:盐城试验场;故障车辆:结构耐久试验车;故障位置:拉索与车身连接处。初步结论:拉索固定支架强度不足,导致拉索固定支架运动过程受力偏大,疲断裂。断裂位置见图2。

图2 拉索固定支架断裂示意

3 拉索支架断裂原因分析

驻车固定拉索支架断裂的原因可能有多方面,本文采用鱼骨图的形式,从设计、制造、试验等方面对支架断裂故障进行全方位的排查,来查找断裂的根本原因。

图3 原因分析鱼骨图示意

3.1 驻车拉索支架断裂的设计原因

原因①、④、⑤:拉索预紧力偏大、支架强度不足与螺栓力矩不足。

驻车手柄与驻车拉索装配完成后,需对驻车手柄的力进行预紧,即需在钢丝绳中预加载拉力,保证有驻车需求时有足够的制动力,根据汽车驻车制动拉索的布置与设计[2]描述,驻车拉索固定支架不受力或者受力较小,故排除该故障原因。

原因②:拉索运动段设计余量、周边间隙不足。

图4 拉索极限长度校核示意

表1 拉索长度设计复核

序号支架断裂影响因素检查标准检查结果备注 1拉索长度要求满足性根据后悬架的上下跳动极限来决定拉索的长度的最大值合格两拉线固定点距离386 mm,悬架下极限跳动拉线伸长量4.5 mm,设计长度392.5 mm 2拉索长度要求满足性拉索长度保证极限工况下(强化路)运动余量,拉线不拉伸支架,施加支架额外拉力不合格高环路无故障,强化路面拉索固定支架出现断裂

驻车拉索的布置需要从卡钳拉臂处开始,通过后桥、车身等部位连接到驻车操作杆处,制动卡钳装配于后桥上,后桥通过销轴装配在下车体中,车辆运行过程中后桥以车身安装点为转动点上下跳动,拉索在该位置也随后桥运动,故拉索在此段的设计需保证后桥在上下跳动极限位置有长度余量,保证拉索固定支架不受外力拉断[3]。对此,本文复核了拉索长度是否满足要求,从表中可看出,在极限工况时,拉索长度偏短,有可能造成拉索固定支架断裂。具体见表1。

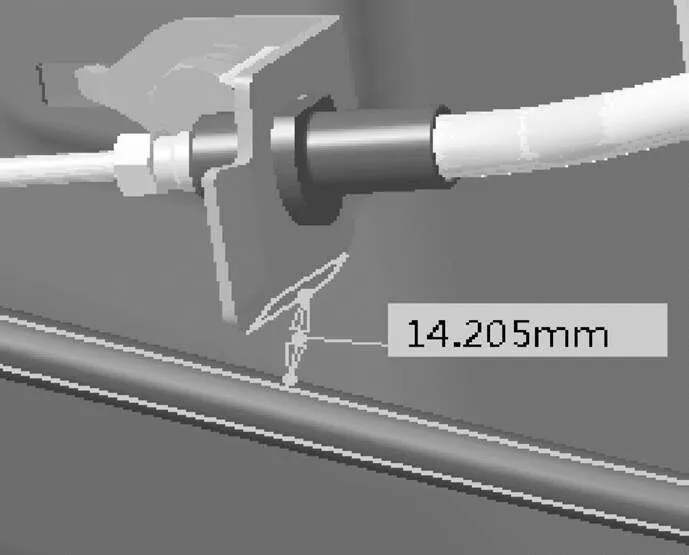

原因③:拉索周边距离不足,运动干涉。拉索运动段与周边间隙设计要求为≥25 mm,实际只有14 mm,该问题也是导致拉索固定支架在运动过程中干涉断裂原因之一。

图5 拉索与周边间隙示意图

3.2 驻车拉索支架断裂制造原因

车身与后桥接口以及拉索固定点的制造工艺包括了冲压、机加与焊接三项工艺均有可能对接口尺寸产生影响[4],本文将主要的制造影响因素列出,剖析故障原因。

3.2.1 原因⑧:后桥拉索固定点与限位槽尺寸制造误差

图6 拉索支架固定点在后桥位置示意

后桥拉索固定点与限位槽的位置度实际测量值见表2,固定点与限位槽的实际位置存在偏差,是拉索支架断裂的原因之一。

表2 后桥拉索固定点位置度

序号拉索固定点安装孔位置度拉索固定点安装槽位置度标准要求符合性 16.916.26±3不符合 215.7614.63±3 311.8210.42±3

3.2.2 原因⑥:车身安装点的尺寸制造偏差

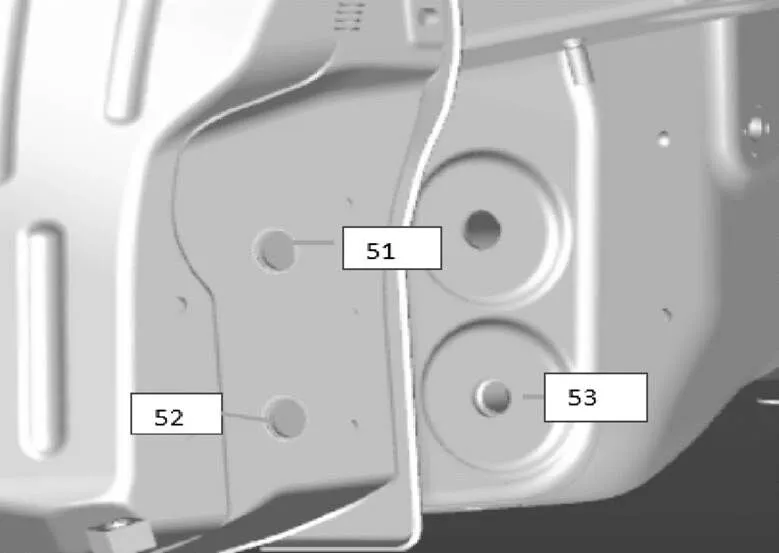

车身安装点用于后桥固定点的安装,该位置的偏差会造成后桥位置的整体偏差,最终是拉索的两固定点之间的长度尺寸产生影响。车身的安装点示意见图7,坐标点检测数据见表3。

图7 车身安装点示意

表3 安装点尺寸检验结果

序号坐标轴车身安装点三坐标设计值车身安装点实际三坐标偏差符合性 51X2 081.72 081.2-0.4YES Y614.7616.5+1.8NO Z86.686.4-0.3YES 52X2 080.82 080.80YES Y613.6616.1+2.5NO Z28.027.2-0.7YES 53X2 041.12 041.50.4YES Y533.1534.81.7NO Z30.029.8-0.2YES

从表3数据可以看出,车身安装点的最大制造误差为1 mm,后桥固定点与车身安装点的制造误差总计15 mm,根据上文提到的在极限跳动时,拉索的行程余量不足,造成拉索对固定支架产生额外的拉力,经长时间反复拉拽,造成了固定支架断裂的故障。

4 驻车制动拉索设计对标

针对该问题,本文对拉索运动段的设计进行了不同车型对标,以佐证上述原因分析的合理性。

表4 拉索固定段长度对标分析

序号车型A车型B车型C现车型 数模尺寸218252307386 二维尺寸248273325392.5 差异3021186.5

经对标分析,该车型的驻车拉索运动段的长度存在设计偏短的问题,增加运动段拉索长度是可行方案。

5 支架断裂的改进方案

拉索固定支架断裂的故障原因已经查明,同时也进行了对标分析,经讨论决策,对拉索制定了多种改进方案,具体见表5。

表5 驻车制动拉索改进方案

序号改进方案 1车身与后桥固定点焊接夹具改进,提升安装精度 2拉索运动段长度加长23 mm,避免安装精度不合格造成的长度不合格问题 3拉索运动段长度加长23 mm,拉索支架的方向进行调整,避开拉索间隙小的部件

改进方案1:经至供应商处对夹具进行检查,焊接夹具未有维护,产生了一定磨损,经调整夹具,产品的尺寸一致性满足了设计要求,改进可行。

改进方案2:拉索运动段加长23 mm,对报废车辆进行了验证,拉索装配至车身与后桥,拉索与制动软管固定支架干涉,具体可查看图8,改进不可行。

图8 拉索与制动软管固定支架

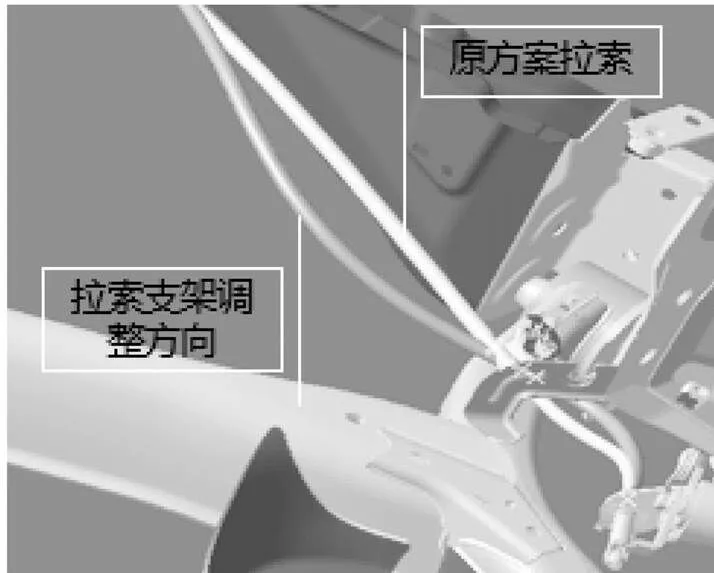

改进方案3:拉索运动段增加23 mm,同时调整支架方向,具体见图9,改进的拉索经装车验证,车辆在井盖路、扭曲路实测时,拉索未有拉拽支架的现象,方案可行。

图9 拉索调整走向对比示意

6 方案验证

方案锁定后,进行了样件制作与换装,继续进行耐久测试,经4.8万公里测试,拉索未出现断裂故障,最终确定改进方案有效。

图10 耐久后驻车拉索状态示意

7 结论

驻车制动拉索是驻车功能实现的关键部件,拉索固定支架的断裂会降低驻车效率,同时没有拉索支架的固定,驻车拉索在车辆行驶过程中运动状态无约束,会与其他部件干涉而造成不可预知的风险。本文通过对驻车拉索的设计、周边安装件的制造、其他车型对标以及试验方法等方面进行原因分析,并制定了相应措施,最终通过路试验证改进方案,该改进思路对后续车型的开发提供了宝贵的经验,具有很强的借鉴意义。

[1] 余志生.汽车理论[M].北京:机械工业出版社,1989.

[2] 崔祥波,游廷海,张德志.汽车驻车制动拉索的布置与设计[J].汽车零部件,2017(12):9-13.

[3] 刘惟信.汽车制动系的结构分析与设计计算[M].北京:清华大学出版社,2004.

[4] 王友华,靖娟.某车型驻车拉索支架模态及强度仿真分析与优化[J].汽车实用技术,2019(04):81-83.

The Improvement of Parking Cable Bracket' Fracture

LI Hang, XIN Qingfeng, WU Haijun, GAO Xiaochen, ZHANG Jingyu, JIN Yuanli

( Zhejiang Jizhi New Energy Auto Technology Co., Ltd., Zhejiang Hangzhou 310014 )

During the durability test of vehicle in Yancheng test site, the quality problem of parking cable fixed bracket fracture occurred. The fault mileage is 1200km. At the same time, the same fault occurs in the alpine test. Based on the fault, this paper analyzes the working principle of the parking cable and its running state in the vehicle environment, and puts forward a variety of improvement schemes. Through the trial production, loading and road durability test of the improved parts, it is verified that the improvement scheme is feasible, the fault is effectively solved, the hidden danger is not output to the market, the possible complaints of vehicles in the market are avoided, and it also has a good design reference for the prevention of similar fault modes.

Parking cable fixing bracket;Fracture failure;Improvement verification

U472.42

A

1671-7988(2022)02-49-04

U472.42

A

1671-7988(2022)02-49-04

10.16638/j.cnki.1671-7988.2022.002.012

李航(1986—),男,学士学位,就职于浙江吉智新能源汽车科技有限公司,主要从事制动方面的研究。