放射性废物处理中心废树脂运输槽车系统概述

2021-06-29赵志军马援东

杨 彤,赵志军,马援东

(江苏核电有限公司,江苏 连云港 222000)

田湾核电站VVER机组燃料水池和含硼水贮槽水净化系统(FAL)、反应堆冷却剂净化系统(KBE)、冷却剂贮存系统(KBB)和冷却剂处理系统(KBF)等都使用离子交换树脂净化水质[1],确保水质满足各系统使用要求。这些放射性树脂在失效后不能复用,因此被称为放射性废树脂(以下简称:废树脂)。根据VVER机组运行实际情况,每台机组每年预计产生约13.9 m3的废树脂。由于废树脂富集了放射性核素[2],必须对其进行适当的处理。为此,田湾核电站建立了一个独立的子项——放射性废物处理中心,用于处理全厂机组运行过程中产生的废树脂,蒸残液以及杂项固体干废物。VVER机组的废树脂临时储存在核辅助厂房(UKA)液体放射性废物贮存系统(KPK)贮存容器中,需要处理时通过废树脂运输槽车将废树脂转运到放射性废物处理中心。同时,在UKA厂房和放射性废物处理中心厂房中设有废树脂运输的接口箱,用于废树脂转运时槽车与厂房内废树脂运输系统的接驳。

1 废树脂运输槽车

1.1 废树脂运输槽车介绍

放射性废物处理中心废树脂运输槽车包括牵引车、拖车和箱体等部件,其中牵引车和拖车为常规运输车辆,本文不做介绍,因此本文介绍的槽车特指箱体部分。放射性废物处理中心使用的废树脂槽车是由国外某公司设计供货的,每次可运输约1 m3的废树脂。槽车中的贮槽、仪表、泵、阀均由槽车自行控制,随车设有就地控制系统,其中,阀门为气动阀门,并设有空压机为其提供压缩空气。槽车将“就位”“连续液位”“高液位”和“高高液位”信号送到主控室,同时高高液位信号也送到就地控制台进行报警,以便就地操作紧急停泵。在极特殊情况下,如果运输容器发生泄漏,集装箱中设置的泄漏报警装置会探测到,并进行报警。

相比于国内其他核电站槽车,放射性废物处理中心废树脂运输槽车具有如下特点:

1)废树脂正压输送。废树脂既可以通过正压输送也可以通过负压输送,正压输送是通过设置在核岛厂房的软管泵将废树脂输送到槽车中,而负压输送则要在槽车中配备负压系统,通过槽车自身形成负压进行废树脂的输送。相比于负压输送,正压输送具有槽车内部系统简单,操作简便,可靠性高等优点。

2)独特的筛网结构。在槽车废树脂运输容器内底部设有独特的筛网结构,筛网间隙为0.2 mm,用来分离废树脂和运输水。废树脂装载时,通过筛网分离作用将废树脂留存,运输水则通过筛网下部返回厂房中。待废树脂运输到放射性废物处理中心后,通过筛网下部引入的运输水对其进行反冲洗来实现废树脂卸载。因此槽车在废树脂运输过程中不含运输水,且能够一次运输较多废树脂。

3)安全性更高。废树脂运输槽车内运输容器、屏蔽容器安全裕量大,安全系统设计冗余,确保了槽车的安全性能,而且田湾核电站废树脂运输槽车取得了《危险货物国际道路运输欧洲公约》安全认证(ADR认证),具备装载放射性废树脂在公路上行驶的条件,因此该槽车具有非常高的安全性。

1.2 槽车组成

槽车主要包括集装箱、废树脂运输容器、屏蔽容器、软管泵、快速接头、运输软管及配套阀门、泄漏报警系统、液位测量系统、就地控制系统等。

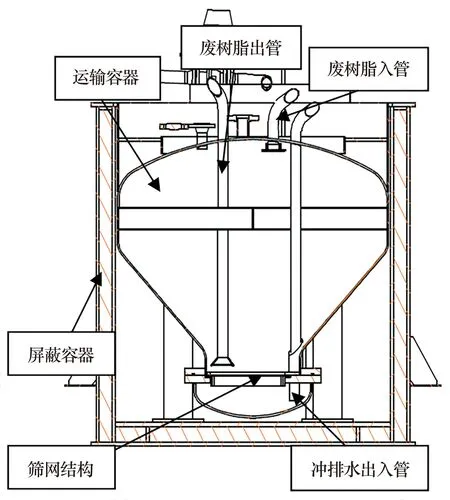

1)废树脂运输容器采用316 L不锈钢制造而成,在容器外还外加一层厚度为120 mm的屏蔽容器。为起到更好的屏蔽作用,在两层容器顶部空间填充了铅粒,确保在运输过程中槽车外表面剂量率满足国标GB 11806—2019《放射性物质安全运输规程》第8.4.2.3条[3]不超过2 mSv/h的要求。槽车罐体简图如图1所示。

图1 槽车罐体Fig.1 Tank of transport wagon

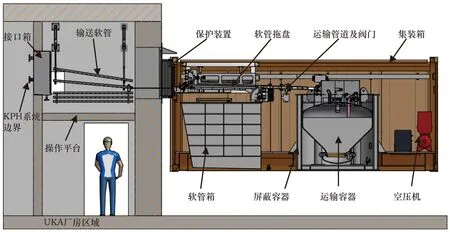

2)集装箱采用国际标准ISO集装箱,便于集装箱与运输车辆固定。运输容器、屏蔽容器以及上述辅助设备均装在集装箱中,集装箱上顶部盖板可拆卸,并设有两个通道,满足槽车内部设备运维及保养的要求。同时,槽车集装箱取得了《国际集装箱安全公约》安全认证检验证书(CSC证书),确保废树脂运输安全可靠。因此,集装箱是保护废树脂运输过程中的一道重要屏障。集装箱简图如图2所示。

图2 集装箱Fig.2 Container

3)快速接头采用国外某公司生产的双球阀型干式快速接头,最大工作压力为10 bar。该快速接头具有安全连锁功能,只有在关闭情况下,系统才能进行废树脂运输工作。在快速接头连接和断开时,没有液体流出和滴落,避免造成液体外流的放射性风险。快速接头示意图如图3所示。

图3 快速接头Fig.3 Quickcoupler

4)接口箱用于废树脂运输时与槽车中伸出的快速接头连接,是槽车运输废树脂必不可少的设备,安装在核岛UKA厂房湿废物转运间及放射性废物处理中心湿废物转运间墙上。接口箱内设有两个配对快速接头,均为无滴漏双球阀快速接头,一个用于废树脂和水的混合物的运输,一个用于冲排水运输和系统排气。接口箱示意图如图4所示。

图4 接口箱Fig.4 Interface box

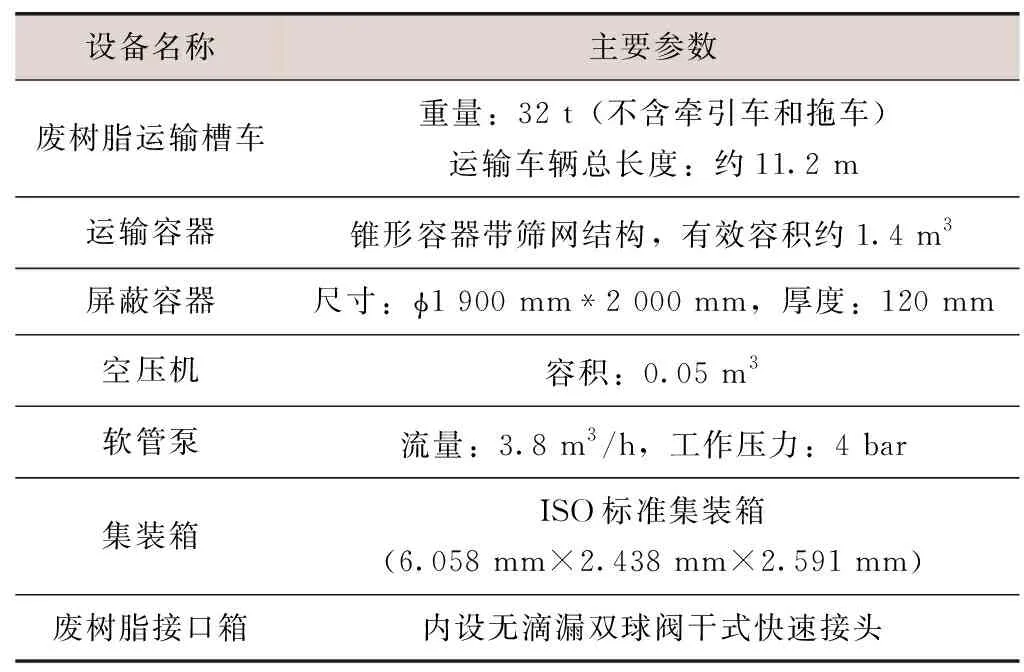

废树脂运输槽车主要设备性能如表1所示。

表1 主要设备一览表

1.3 VVER机组废树脂转运流程

1.3.1 相关系统

液体放射性废物转运系统(KPH)用于将VVER机组核岛内液体放射性废物贮存系统(KPK)贮存的废树脂转运到KPM系统的运输槽车,KPH系统设备在VVER机组UKA厂房内各设一套。废树脂槽车在装载、运输、卸载废树脂过程中主要包括如下系统:

1)KPK系统:VVER机组核岛液体放射性废物贮存系统;

2)KPH系统:VVER机组液体放射性废物转运系统;

3)KPM系统:放射性废物处理中心废树脂运输系统。

1.3.2 废树脂运输前的准备

废树脂运输槽车停靠在UKA厂房外限定位置,UKA厂房外墙上的保护装置与槽车尾部形成密封,以保证在软管和快速接头出现特殊情况时将放射性介质滞留在控制区,再由工作人员站在UKA厂房湿废物转运间钢平台上打开外墙上的边界门,然后将槽车上的软管和快速接头通过槽车导轨伸入UKA厂房内,此时软管和快速接头中没有放射性介质。工作人员站在钢平台上连接槽车软管、供电电缆、控制电缆并打开快速接头上的手动阀门,然后通过槽车控制系统使槽车处于可以接收废树脂的状态。

当槽车的电缆和软管与接口箱连接完毕后,操作人员离开湿废物转运操作间,进行遥控操作。在输送废树脂前,需要对软管和快速接头进行工作压力下的压力试验,以检测设备可能出现的泄漏或故障,同时在使用前需要对各种阀门、压力开关、液位检测的功能进行验证,以确认槽车上各阀门和仪表处于正常状态,确保槽车检查和试验完成后处于可用状态。然后操作人员向主控室发送“就位”信号。

1.3.3 向槽车装载废树脂

主控室控制KPK系统废树脂输送泵将贮存的废树脂开始进行循环搅拌,以确保废树脂输送的顺利进行,然后打开相应阀门,将搅拌均匀的废树脂通过KPK系统输送泵输送到槽车中,输送时废树脂和水的比例约为1∶1,可通过管道视镜来观察废树脂的流动情况,同时槽车上另一个快速接头连接核岛通风系统进行排气。废树脂槽车运输容器底部设有筛网将废树脂和水进行分离,槽车在接收废树脂的过程中,废树脂被筛网拦截下来,冲排水则透过筛网由下面管线送回到KPK系统废树脂贮槽中,因此槽车运输废树脂的过程中,运输容器内基本上都是废树脂,只有少量的游离水存在。当槽车内废树脂到达高液位后,KPH系统将切换到循环模式,KPK系统输送泵转运的废树脂和水的混合物将直接返回到KPK系统的废树脂贮槽,不再送往槽车。

然后打开泵入口的除盐水阀门,对KPK系统树脂输送泵入口、管道及接口箱进行冲洗,再进行反向冲洗,将输送管线上残留的废树脂输送回KPK系统。由于运输管道和软管设有坡度,冲洗水靠重力最终流入运输槽车。管线清洗结束后,操作人员进入UKA接口箱房间,断开与接口箱相连的快速接头和电缆,槽车上所有阀门均处于关闭状态,废树脂装载完成,槽车离开UKA厂房前往放射性废物处理中心。工艺流程示意图如图5所示。

图5 向槽车装载废树脂Fig.5 Loadingspent resin to transport wagon

1.3.4 向放射性废物处理中心卸载废树脂

装载废树脂的运输槽车驶入放射性废物处理中心湿废物运输间,车辆驶入后关闭湿废物运输间大门,确保卸载过程满足辐射防护要求。操作人员进入该房间内设置的钢平台,打开接口箱和槽车尾部快速接头边界门,连接供电电缆和信号电缆,通过槽车接口箱取出快速接头。然后将快速接头与接口箱相应的配对接头两端对准夹紧并旋转90°,完成接头对接工作。接口箱底部设有地漏,地漏连接至厂房废液收集系统,在特殊情况下快速接头密封垫圈损坏时,接口箱中的地漏将收集这些废水至废液收集系统,防止放射性运输水释放到环境中。

槽车运输容器的底部设有筛网,卸载废树脂时通过槽车自带的软管泵不断向滤网下注水,注入的水来自放射性废物处理中心废树脂贮槽,水流能够造成容器底部局部扰动,紧贴筛网的部分废树脂和水快速混合,然后通过放射性废物处理中心KPM系统输送泵将筛网附近的树脂和水的混合物输送到放射性废物处理中心废树脂接收槽中。转运过程中水和树脂的混合比例仍为1∶1。

槽车卸载废树脂完成以后,输送泵和管道用除盐水进行冲洗,由于管道和软管设有坡度,冲洗水靠重力流入运输槽车,槽车内的冲排水可以通过KPM系统输送泵送到废树脂接收槽中,然后断开快速接头,废树脂卸载完成。由于快速接头阀门上设有机械锁装置,当断开快速接头时,需操作人员按住机械锁才能打开快速接头,快速接头和软管均放置在槽车尾部专用托盘内以备下次转运时使用。工艺流程简图如图6所示。

图6 槽车卸载废树脂工艺流程简图Fig.6 The process flow of unloading spent resin from transport wagon

2 模拟试验

废树脂运输槽车在设备出厂前进行了多次调试试验和模拟树脂输送试验,并对废树脂运输槽车的各部件功能进行了验证。

2.1 模拟装水试验及压力试验

模拟装水试验旨在验证废树脂运输槽车的功能性,验证槽车内容器的有效容积和最大容积,槽车内高液位、高高液位情况下是否报警以及各设备部件之间的联锁是否正确;压力试验旨在验证快速接头、运输软管、阀门、容器等部件是否存在泄漏情况,各种仪表的显示是否正常以及整个槽车运输系统的密闭性是否良好。这两项试验是进行模拟树脂输送试验的前提,能够避免直接输送树脂时因槽车发生功能性问题而造成树脂堵管。多次试验结果表明,槽车的各部件功能运转正常,输送过程中无跑冒滴漏现象,具备树脂输送条件。

2.2 模拟树脂输送试验

在模拟装水试验和压力试验后,进行了模拟树脂输送试验。模拟树脂输送试验旨在检验槽车的可用性,能否顺利完成废树脂转运工作,以及树脂卸载后是否会在槽车中大量留存和输送过程中会不会造成树脂堵管。为了真实还原废树脂实际运输情况,试验采用了与VVER机组运行所用型号相同的树脂模拟“废树脂”开展输送试验。首先制备了树脂和水的混合物,体积为2 m3,其中树脂和水的体积各占50%;再通过临时试验泵和管道模拟核岛KPK系统,将树脂通过接口箱送入槽车中,然后对树脂输送管道进行冲洗并断开接口箱连接,整个过程平均用时约18 min;树脂输送完成后停留30 min(模拟槽车运输时间),再将槽车中的树脂进行卸载,含连接快速接头连接、卸载、冲洗等时间在内,整个过程平均用时约16 min。试验结果显示,对比装载和卸载前后的树脂体积,体积基本上处于同一水平线上,表明树脂已经基本上排空,没有在槽车中大量留存。装载和卸载时间均控制在20 min内,输送效率较高,槽车内无堵管及泄漏情况发生,技术成熟可靠。

3 需关注的问题

3.1 压力试验

压力试验是每次废树脂运输前不可缺少的试验,尤其槽车在长时间未使用后,更要进行压力试验。压力试验前需要将槽车中盛装一定量的水,然后采用压缩空气对系统进行加压到10 bar且保压10 min,压力保持不降低说明槽车处于可用状态,如果压力降低或者出现滴漏现象,则要进一步排查问题根源并及时解决。在压力试验中可以测试泵、阀门、电机是否正常运转,仪器仪表是否显示正常,快速接头、输送软管是否存在泄漏等。压力试验选取的压力值不宜过大,否则容易造成设备损坏或者降低设备使用寿命,建议选取工作压力进行试验即可。

3.2 树脂运输堵管

根据田湾核电站废树脂输送运行经验反馈,废树脂和水的混合物在没有搅拌的情况下,30 s内就会沉积下来,此时管道中全是沉积的树脂无法再进行输送。另外,如果废树脂与水的混合不均匀、不充分,管道阻力系数增大,也容易造成管道堵塞。因此,废树脂输送前必须进行充分搅拌,控制好水和树脂的混合比率,使废树脂和水满足1∶1的输送要求,水作为废树脂的运输介质,必要时可加大水的比例,而且在废树脂输送完成后输送泵不能立刻停止,必须立即在泵入口接入除盐水进行泵和管道冲洗,然后才能停泵,冲洗水可以返回到KPK贮槽或KPM贮槽中,继续作为运输水使用。

3.3 槽车国产化

槽车国产化是放射性废物处理领域必须要解决的问题,随着放射性废物处理中心成为国内新建核电站的“标配”,以及废树脂热态超级技术和改进技术在国内的成功推广,槽车国产化工作已经势在必行。目前国内核电站运行使用的废树脂运输槽车都是从国外进口的,不仅价格昂贵,而且后期维护保养成本较高。因此,槽车国产化需要着手解决以下几个问题:1)关键设备国产化问题(如:无泄露快速接头);2)系统设计模拟和验证问题;3)控制系统集成问题;4)运输容器和屏蔽设计制造问题等。随着对槽车国产化研究的不断深入,据了解目前国内一些设备厂家已经积极行动起来,正在开展槽车国产化分析研究工作,有望制造出符合国内用户需求的废树脂运输槽车。

4 结论

随着放射性废物处理中心的应用和不断推广,废树脂转运已成为废物处理工艺中一个重要环节。大量试验及现场实际运行结果表明,田湾核电站放射性废物处理中心废树脂运输槽车是安全、成熟、可靠的,能够顺利完成废树脂转运工作,并且该槽车是目前国内核电站唯一取得ADR认证的槽车,其整体安全性能得到国际上权威机构认可。田湾核电站废树脂运输槽车的成功投用具有很强的示范作用,为槽车国产化提供了一定数据支持和经验参考,应用前景广阔。