第三代核电站最重的设备发电机定子双钩抬吊技术

2021-06-29卜富财

卜富财

(中国中原对外工程有限公司,上海 200051)

1 工程概况

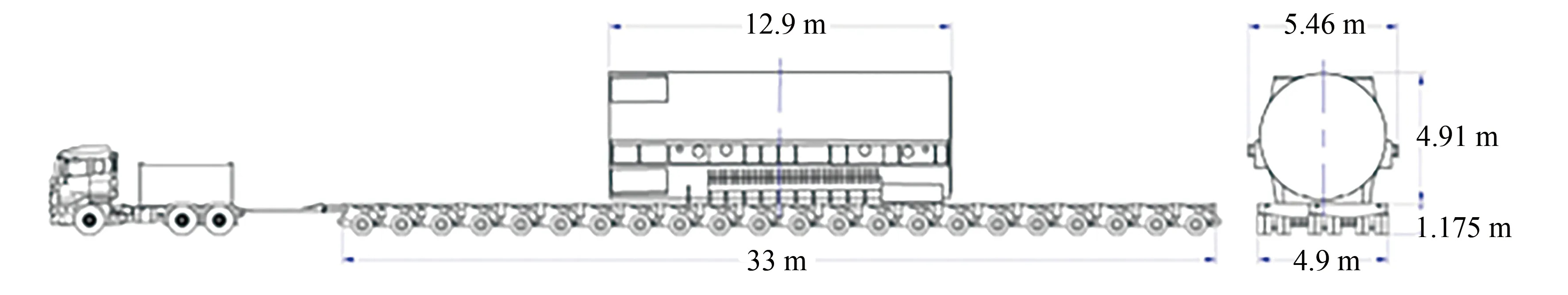

某第三代核电站常规岛发电机定子外形尺寸为12 900 mm×5 460 mm×4 910 mm,定子同侧吊耳中心间距为5 080 mm,异端吊耳中心间距为5 180 mm,定子筒身直径 4 700 mm。设备重量为510.2 t,使用汽机间厂房400 t及160 t行车由0 m检修场地抬吊至9 m层平台就位。

2 双机抬吊工艺流程

吊装前准备→工作定子运入厂房→检查验收→临时起吊、底座清理→正式起吊→运行至汽轮机平台上方(+9.6 m以上)→运行至基础中心线处→运行至发电机基础正上方→缓慢落下定子→就位完成→拆除起吊工具。

3 双机抬吊工艺实施

3.1 定子运入汽机厂房

发电机定子由中原委托大件运输公司运输至主厂房检修场地,倒车进入11轴、B-5/A轴。特别注意:定子装车时,励端对着车头,汽端对着车尾。放线运输示意见图1,定子纵向中心线距B轴线7 m,汽端距9轴线1.5 m处停止,车尾不超过8轴线。根据大件运输公司提供的参数如图1所示,定子运输车辆对地面载荷3.8 t/m2,主厂房0 m、8-11轴、B-5/A轴楼面设计载荷为5 t/m2,满足要求。

3.2 检查验收

1)核对铭牌参数、检查外观碰撞情况和两端封口应完好。

2)再次确认定子重量、尺寸、吊耳位置与技术方案一致。

3)核对安装方向,励端面向11轴,并做好标记。

4)设计图纸、厂家图纸与发电机定子实物一致。

5)台板的调整垫片清洁无污物。

3.3 模拟吊装

采用400 t、160 t行车双机抬吊时,先进行模拟吊装试验。在两台行车单独负荷试验完成后,才能进行并车模拟吊装试验,由配重块代替设备进行模拟。

3.3.1 行车并车

为了保证双钩抬吊并车的同步性,其中一台行车的起升机构和运行机构速度依据另一台行车实际选型确定的速度而定,其速度的同步性可达到99.5%。另外,通过电气控制,可使并车同步得到更有力的保证。为此,行车在制造过程中就要求厂家设计上增加大小行车双钩并车抬吊工况,吊装前厂家技术人员现场调试,确保行车并车功能的可靠。

(1)机械方面要求

平衡梁与转子吊具采用铰轴相连,转子吊具通过推力轴承支承在平衡梁上,保证转子始终处于自由垂直状态。两台桥式起重机的主钩分别通过铰轴,联接平衡梁两端头。经过受力平衡计算,准备定位平衡支点,保证平衡梁处于自由水平状态。平衡梁与转子吊具采用铰轴相连,转子吊具通过推力轴承支承在平衡梁上,保证发电机转子始终处于自由垂直状态。汽机房的两台桥式起重机进行并车操作时,通过并车通讯电缆将两套电气控制系统连接,进而方便完成机械并车,通过以太网通信实现联合起吊。

(2)电气方面要求

按照抬吊方案,在联动操作台上设置有以下并车功能相关开关,如表1所示。

表1 联动操作并车功能指令步骤表

考虑现场两台车并车的要求, 每台行车配置西门子以太网络通讯模块,通讯模块之间通过网线实现数据交换,同时,在联动台上设有 3 位转换开关,分别标有 “主车”“单车”及“从车”。现场不需要并车时,选择开关必需置于 “本车”状态。如果现场需要并车,在一台桥机上选择“主车”,另外一台桥机选择“从车”, “主车”可以操作控制“从车”,实现各个机构同步,任何一台桥机出现故障时,两台桥机同时停止动作。

3.3.2 模拟吊装

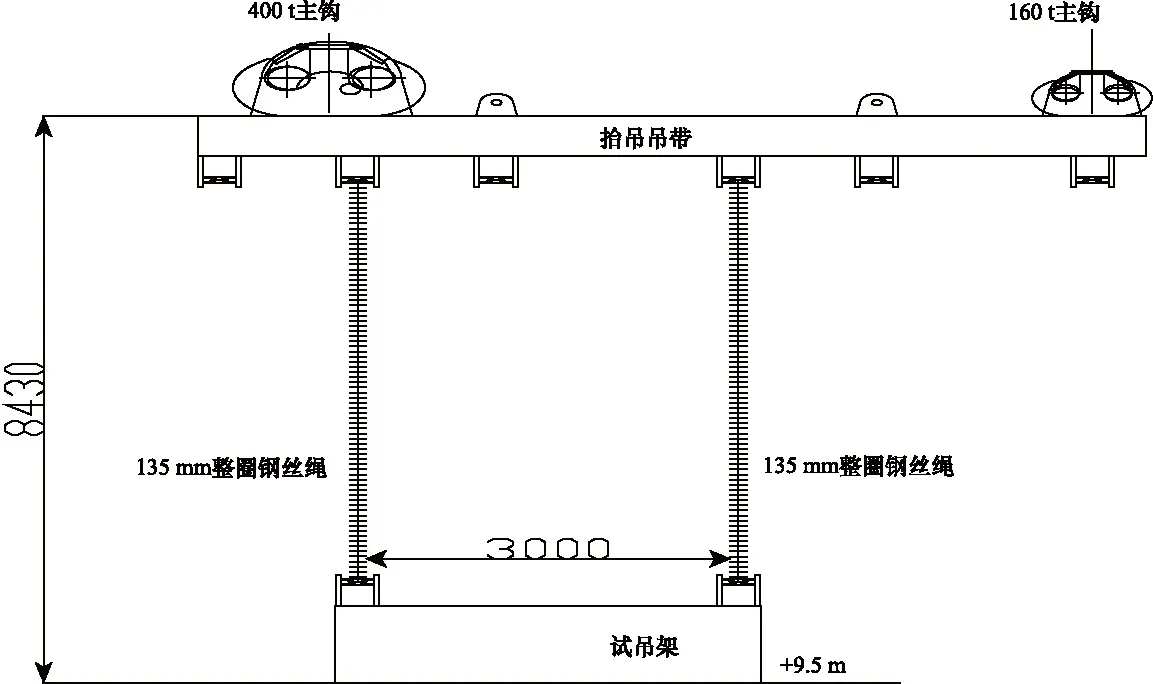

起吊前将两台行车转为并车状态,如图2所示:由1台行车司机室进行控制,使两台行车提升机构、小车、大车同步运行。在运行过程中若发现不同步现象,则解除并车,单独运行一台行车进行调整,调整后再恢复成并车状态。

图2 定子模拟吊装示意图Fig.2 Schematic of simulated hoisting of the stator

使用两台行车主钩吊起抬吊扁担。做主钩提升下降、小车运行、大车运行等动作,观察同步性,合格后进行抬吊配重试验。模拟试验配重块吊装方式见上图,将配重吊至主厂房吊物孔正上方(+9.6 m以上),不做下降动作。按照定子吊装路线将配重吊至发电机基础上方停止,观察各机构同步性。

1)空间校核:160 t行车主梁底部标高为+20.9 m,抬吊扁担顶部距试吊架底部为8.43 m,试吊架底部标高为+9.5 m,垂直方向上空间余量20.9-8.43-9.5=2.97 m,满足模拟试验要求。

2)吊具校核:试吊架与抬吊扁担之间φ135 mm整圈钢丝绳强度校核:钢丝绳整圈长度26 m,拉长对折后中部挂于抬吊扁担吊销上,两端套在试吊架吊销上,同根钢丝绳所连试吊架吊销间距为3.8 m,共8股钢丝绳受力,1.25倍静负荷试验时吊物最重为485 t,受力分析计算得每股钢丝绳受力为63.4 t。钢丝绳破断拉力大于560 t,则安全系数大于8.8。

主钩与抬吊扁担之间100 t吊带强度校核:100 t吊带长24 m,两次对折后中部与抬吊扁担上部吊销相连,两头挂于行车主钩上。1.25倍静载荷试验时吊物最重为500 t,8股受力。试吊架吊销之间距离为3 m,受力分析得每股吊带受力为64.6 t,100 t吊带强度满足要求。

3)吊销强度校核,吊销立板厚受剪切力面积最小为0.03 m×0.15 m。单个吊销立板最大受力为0.03×0.15×235 000 000=1 050 000 N,约为105 t。受力分析得每个吊销立板受力最大为63.6 t。满足要求。吊销直径140 mm,受剪切力面积为3.14×0.07 m2,最大受力为361 t,安全系数361/63.6=2.26,满足要求。

吊销立板下半部分与试吊架主梁焊接连接,焊缝总长2×115 mm,角焊缝焊脚高度18 mm,焊缝最大受力为1311 t,满足要求。试吊架主梁强度校核:配重块放置于试吊架上,近似均布载荷。

尺寸参数B=0.3 m,H=1.15 m,b=0.27 m,h=1.09 m,L=10.4 m,l=3.8 m

荷载计算:(小数点后进位计算)配重块均布在支架上,可视为均布荷载:

荷载计算:(小数点后进位计算)由上可知:q=1.1×(q1+q2)=440.10 kN/M。

受力分析:最大剪力为:Fmax=FA=FB=q(2a+l)/2=440.10×10.4/2=2 288.52 kN。

=81.43×106Pa=81.43 MPa≤100 MPa,综合此支架满足现场试验要求。

3.4 定子吊装

3.4.1 临时起吊、底座清理

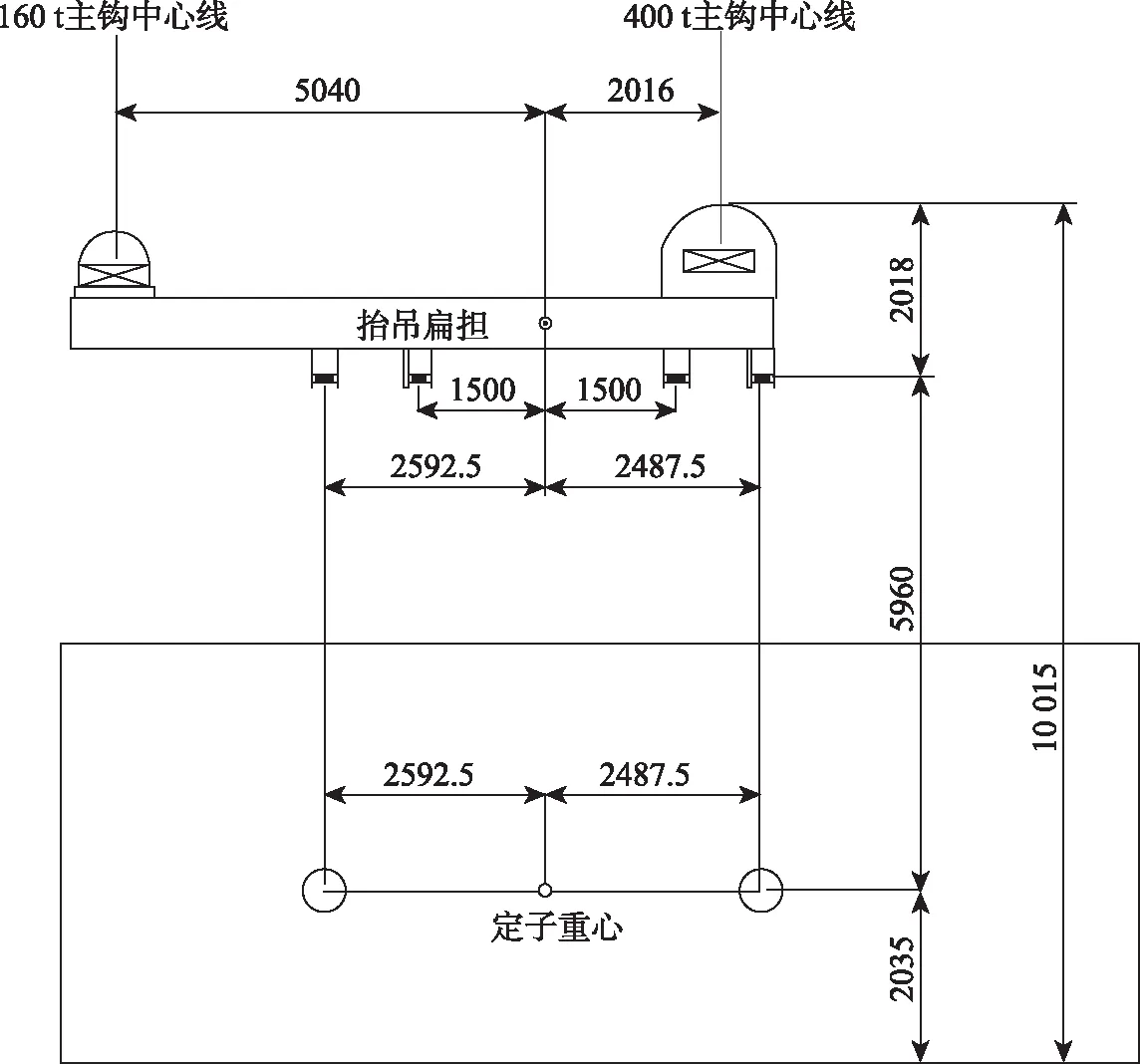

使用400 t、160 t行车主钩吊起抬吊扁担,将2根26 m长整圈钢丝绳挂中部挂在抬吊扁担钩头上,两端套在定子两侧的吊耳上,如图3所示。若定子吊装时钢丝绳未能及时供货,则更换为两根100 t吊带。将两台行车转入并车状态,由400 t行车操作员同时控制两台行车。

图3 定子吊装示意图Fig.3 Schematic of stator hoisting

松开定子与运输架之间的连接螺栓,起吊定子50 cm左右,再下降20 cm,检查行车刹车系统应安全可靠,各钢丝绳受力均匀,平衡梁保持水平状态。若有异常情况,应立即松钩,查明原因且处理完毕后,重新进行本步骤的试吊工作。

将定子临时搁置。检查吊机制动性能及各机构的运行状态应正常,同时对定子底座与台板水平接触面部位进行检查清理,应平整光洁无毛刺。

3.4.2 正式起吊

起吊定子,1档起步,逐渐升至3档。在定子底部超过发电机台板标高+9.6 m后,停止提升。先驱动两台行车小车,将定子平移至基础中心线位置,再驱动两台行车大车,将定子平移至其正基础上方。

钩头提升监测:起吊过程中通过观察抬吊扁担指针是否与扁担垂直来监视抬吊扁担水平度,若抬吊扁担不水平,则停止起吊,单独控制较低侧行车主钩提升至扁担水平,再同步提升。

小车、大车驱动监测。在160 t行车小车上靠近400 t钩头钢丝绳位置,固定一根塑料管,端部制成直角坐标,贴上色标,靠近400 t钩头钢丝绳位置,纵横方向间距20 cm。塑料管另一端固定在160 t行车小车上。并车状态下驱动大车或小车时,监测400 t钩头钢丝绳与塑料管相对位置,超过20 cm时,则停止,解除并车状态,行车单独运行,调整相对位置。调整后再切换为并车状态,继续运行大车或小车,如图4所示。

3.4.3 就位

定子吊至其台板上方20 cm左右时停止,检查台板楔形垫片,再次清理定子底座。清理完成后,将定子缓慢放置在发电机台板上。吊装过程必须控制平稳缓慢避免惯性力的产生,严禁与地脚螺栓、锚固板相碰。完成定子吊装工作。

4 相关校核

4.1 空间校核

定子运入厂房时纵向中心线距B轴线7 000 mm,起吊扁担400 t钩头侧吊点距B轴线5 400 mm,400 t钩头距B轴线极限位置为3 995 mm,满足起吊要求。起吊时,抬吊扁担顶部距定子底部公约10.015 m,底部提升最低标高为+9.6 m,160 t行车梁底高度为+20.9 m。垂直提升空间余量为20.9-10.015-9.6=1.285 m,满足吊装要求。

4.2 载荷校核

定子起吊重量为510.2 t,起吊扁担重约16 t,扁担钩头距两侧吊点距离比例为2∶5。则400 t行车主钩受力为(510.2+16)×5/7=372.285 7 t,负荷率为372.285 7/400=94%。

160 t行车主钩受力为(510.2+16)×2/7=150.34 t,负荷率为150.34/160=94%,满足吊装要求。

4.3 钢丝绳校核

160 t行车钩头最大提升标高为+20.9 m,发电机台板标高为+9.6 m,定子吊装用扁担吊销致扁担梁顶距离约为0.95 m,考虑到行车钩头与扁担吊耳间间隙等因素,160 t行车钩头致扁担梁吊销距离约为1.0 m。就位时定子底部需高于台板约0.2 m,定子底部局定子吊耳高度为2.035 m。故: 吊销距定子吊耳高度最大取值为:20.9-9.6-1.0-0.2-2.035=8.065 m。 故可取吊耳至扁担吊销高度为8.065-2.035=6.03 m。

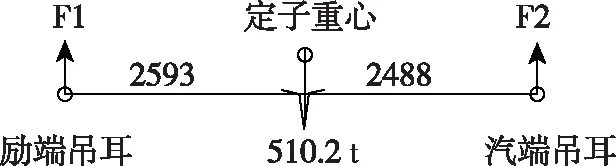

选取钢丝绳承重较重的一侧进行校核:对定子受力分析及钢丝绳绑扎:如图5所示。

图5 定子吊装受力分析及钢丝绳绑扎示意图Fig.5 Schematic of stator hoisting force analysis and wire rope binding

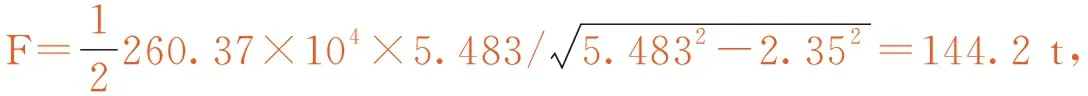

F1+F2=G=510.2 t;F1×2 593-F2×2 488=0;则F1=248.93 t,F2=260.37 t。

5 结语

第三代核电站最大的设备—发电机定子,采用汽机房已有的行车,通过总承包方/设计院/厂家/专业分包商的共同努力通力协作,在汽机房进行设计输入时和行车制造前就开始策划实施,在总承包方的科学管理下,实现了这一创造性的技术突破,只用了9 h就完成了常规岛发电机定子这一核电厂最大设备的吊装工作,填补了利用汽机房已有行车吊装的空白,既节约了租用大型起重设备和铺路的成本,又加快了进度并确保了安全,适用于同类大件设备的吊装,值得推广。