单轴压缩条件下裂隙粗糙度对渗透系数的影响

2021-06-28于庆磊

王 帅,于庆磊,王 玲

1) 华北理工大学矿业工程学院,唐山 063210 2) 东北大学岩石破裂与失稳研究中心,沈阳 110004

裂隙在岩体中广泛存在,流体流经裂隙时会对工程活动造成重要影响,如大坝修建、液体废物处理、石油和天然气生产以及核废料埋藏等[1-2],统计数据表明,岩体渗水及由此引起的渗透率变化会导致严重的工程问题,因此,渗透压下岩体渗流特性的研究已成为岩土工程中亟待解决的前沿性课题[3].

目前,对岩体渗流特性的研究,达西定律和立方定律已经普遍被人们接受和运用在实际工程中.由于天然的岩体裂隙多数是粗糙裂隙,其渗流特性会存在很大的差异[4],因此,许多学者通过不同的方法模拟和重构粗糙裂隙模型,研究粗糙裂隙岩体的渗流特性[5-6].许光祥等[7]用加工的钢板模拟裂隙粗糙面,用平均隙宽代替水力隙宽,制作出规则或非规则形状的裂隙试样,提出了可以用超立方定律和次方立定律来描述粗糙裂隙的渗流规律.速宝玉等[8]通过加粗光滑裂隙制作出裂隙模型,在模型中夹入厚度均匀的薄片确定裂隙宽度,总结了岩体裂隙渗流特性的室内研究方法.鞠杨等[9]利用分形函数制作出不同分形维数的粗糙裂隙,并利用高速摄相机记录粗糙裂隙渗流的全过程,研究了水渗流性质随裂隙粗糙性的变化规律及粗糙结构对渗流机制的影响.贺玉龙等[10]根据Barton提出的JRC标准剖面轮廓曲线,运用数控电火花线切割技术,制作出不同粗糙度的裂隙试样,研究裂隙粗糙度对渗透性的影响.段慕白等[11]根据节理粗糙度标准剖面轮廓曲线,采用逆向数字化方法,保持裂隙宽度不变,研究了不同粗糙度的裂隙渗流规律.

上述研究在模拟裂隙粗糙度方面,采用的方法主要是随机劈裂或者人工制作出裂隙面的起伏度,再或者是通过数控电火花切割,加工钢板以及有机玻璃.然而,这些方法测出裂隙面的粗糙度随机性比较大,很难总结出一定的规律性.随着科技的进步和发展,3D打印技术使得快速制作复杂结构的三维固体模型成为现实[12],该技术在岩土工程领域的应用也逐渐的引起科学工作者的重视.鞠杨等[13]运用3D打印技术制备了与天然煤岩裂隙结构一致的煤岩模型,直观的显示了岩体复杂的内部结构.王培涛等[14]采用3D打印技术制备了复杂的裂隙网络模型,为裂隙岩石力学特性分析提供了参考.Huang等[15]结合3D打印技术,采用水泥砂浆制备了具有裂缝的岩石样品,研究了裂隙的传热性能.采用3D技术打印的试验模型在研究岩体的力学特征方面已经得到了广泛的应用,但是,在裂隙岩体渗流特性方面的研究相对较少.

大量的实验结果表明,法向压力的作用对粗糙裂隙的渗透能力会造成很大的影响.Zhang与Nemcik[16]研究了砂岩裂隙在1.0~3.5 MPa的法向压力条件下,粗糙裂隙中流体的流动状态和非线性特征.Chen等[17]分析了围压作用下可变形粗糙裂隙的几何特征对渗流特性的影响.Yin等[18]对9个不同围压和水压条件下的粗糙裂缝进行了大量的水力学试验,发现随着围压和裂隙粗糙度的增大,裂隙的宽度和渗透率增大.Zhou等[19]对粗糙裂隙在压缩载荷作用下的渗流行为进行了研究,得出法向压力的增加使得隙宽减小,弯曲度增加.这些研究的潜在机制可以归结为裂隙的宽度和流动特性是随着法向压力的变化而变化.因此,在前人的研究基础上,研制了一套可以直接测出流体在流经裂隙通道时,裂隙宽度变化情况的试验装置,通过3D打印技术制备的粗糙裂隙试样,研究在单轴压缩条件下裂隙的粗糙度对渗流特性的影响.

本文首先依据Barton提出的JRC标准剖面轮廓线,运用3D打印技术和数字建模方法制备了粗糙度不同的裂隙试样,然后,通过自制的裂隙流动试验系统,依次开展了不同水压和不同法向压力条件下裂隙的渗流试验,最后,重点分析了裂隙粗糙度对渗透系数的影响,并讨论了粗糙度不同的裂隙试样在有无法向压力作用下裂隙渗流的差异性.本文研究成果可以为3D打印技术应用以及变形裂隙岩体水力学特性试验研究提供参考.

1 裂隙试件的制作

1.1 数字化JRC标准轮廓曲线

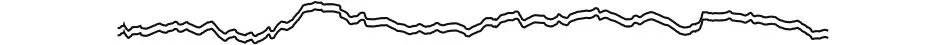

Barton与Choubey[20]通过对岩石结构面的轮廓线从光滑到粗糙进行分类,提出了10条JRC值为0~20的标准剖面线.JRC值小于10的剖面线表示裂隙相对光滑,JRC值大于10的剖面线表示裂隙粗糙不平[15].为了尽可能的仿真天然裂隙,选择JRC值大于10的轮廓曲线进行数字化处理.首先,将图1所示的JRC标准轮廓曲线导入AutoCAD软件中,然后运用AutoCAD软件中“样条曲线”的二维绘图功能,按照1∶1的比例尺进行数字化重构每条曲线,得到如表1所示的标准节理轮廓线,平均每条轮廓线都是由100条线段组成,每条轮廓线端点之间的距离都是10 cm,根据原始尺寸对标准轮廓曲线进行数字化处理.

图 1 扫描JRC的标准曲线图Fig.1 Standard profile curve of JRC

表 1 数字化后JRC的标准曲线图[15]Table 1 Standard curve diagram of JRC after digitization

1.2 建立粗糙裂隙三维模型

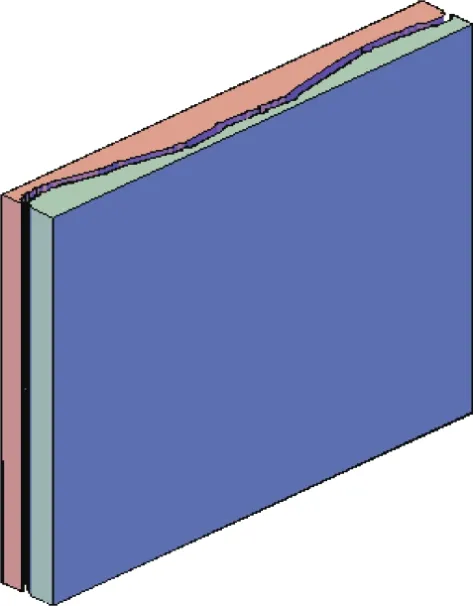

通过AutoCAD软件对数字化后的JRC标准曲线进行三维建模,构建出三维裂隙模型,然后利用3D打印技术打印出实体裂隙模型.如图2和图3所示,以JRC为18.7的裂隙为例,展示了具体的建模过程.

图 2 吻合的裂隙曲线图Fig.2 Curve diagram of mating fracture

图 3 粗糙裂隙三维模型示意图Fig.3 Rough fracture 3D model diagram

(1)如图2所示是运用AutoCAD将JRC标准曲线数字化后得到的吻合裂隙曲线.

(2)如图3所示是利用AutoCAD三维建模功能对数字化后的吻合裂隙曲线进行拉伸和加厚处理,得到尺寸为200 mm×100 mm×150 mm的粗糙裂隙三维模型.

1.3 制备粗糙裂隙试样

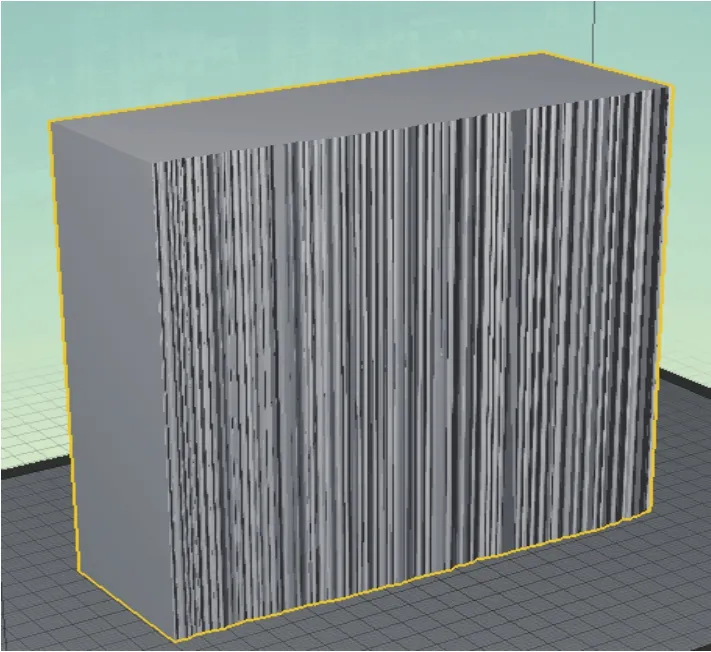

将三维AutoCAD裂隙模型转换成STL格式,导入Makebot程序中,设置打印精度为0.1 mm,填充度为30%,外壳数量为2个,层高0.1 mm,打印喷头温度为200 ℃,打印速度为120 mm·s-1,打印方式为SD卡脱机打印.试验中,将SD卡插入RayBot3D打印机中,使用直径为1.75 mm的聚乳酸材料,通过沉积成型技术,打印出体积为200 mm×100 mm×150 mm的裂隙试样.图4是在Makebot程序中建立的模型,图5为打印的三维粗糙裂隙试样.虽然运用3D打印技术打印出的模型与重构的数字模型存在一定的误差,但是试验的目的主要是分析裂隙粗糙度对渗流特性的影响,由打印技术引起的误差对渗流的影响可忽略不计.图6是实验中使用的RayBot3D打印机.

图 4 Makebot程序中建立的三维模型Fig.4 3D model established in Makebot

图 5 打印成型的三维实体模型Fig.5 3D solid model of printing molding

图 6 RayBot 3D打印机Fig.6 RayBot 3D printer

2 渗透性试验研究

2.1 试验原理

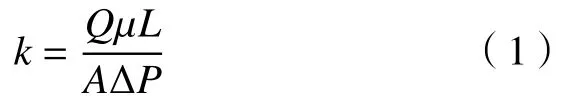

渗透率是岩体介质渗透性能的一种平均性质,其大小可用下式计算得到[21]

式中:k为裂隙试样的渗透率,m2;Q为渗流过程的流量,m3·s-1;μ为黏性系数,Pa·s;L为裂隙长度,m;A=e·w为渗流截面积,m2;e为裂隙宽度,m;w为裂隙截面宽度,m;ΔP为渗流压力差,MPa.

渗透系数是表征岩体介质渗透性能的重要指标,是岩体水力学的重要参数,表达式为[22]:

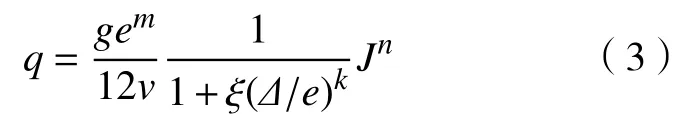

式中:K为裂隙渗透系数,m·s-1;ρ为水的密度,kg·m-3.式(2)是由测量的流量、压差和裂隙宽度计算得到,单轴压缩条件下的粗糙裂隙试样,粗糙度和裂隙宽度不同,测量得到的流量也不同,其单宽渗流流量的表达式为[23-24]:

式中:ν为水的动黏滞系数,m2·s-1;为绝对粗糙度,m;/e为相对粗糙度;g为 重力加速度,m·s-2;J为水力比降;q为单宽流量,m2·s-1;ξ为系数;k,m,n分别为相对粗糙度,裂隙宽度,水力比降的指数.法向压力的不同,测量得到的渗透系数也不一样,为了区分,施加法向压力的渗透系数用K表示,没有施加法向压力的渗透系数用K0表示.

2.2 试验系统

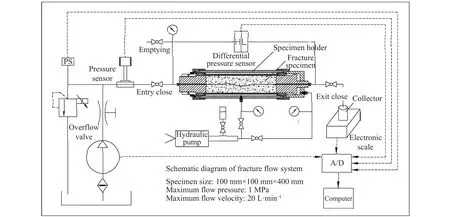

如图7所示,试验系统包括:流体混合过滤系统、供压系统、法向加载系统、模拟裂隙系统、流体收集测量系统、数据采集和图像绘制系统.图8为法向加载系统,主要是提供垂直于裂缝渗流方向的法向压力,最大的加载荷载为20 kN.图9为模拟裂隙系统,主要是用于密封和放置裂隙试样,该装置采用夹持器和密封胶板实现渗流的双重密封.在实验开始之前,将密封好的试样装在渗流盒内,在试样的横向和侧向以及渗流盒内用不透水硅树脂和硅橡胶密封,保证流体只能从试样的两端流入和流出.在裂隙模型的法向方向上安装了位移检测器,能实时测量裂隙宽度的变化.在裂隙模型上下游设置精密差压传感器,能动态监测渗流系统水压的变化.供压系统主要是通过气压泵实现,将流体抽到裂隙通道内,能提供1 MPa的压力,气压泵的最大压力为20 MPa.另外,气压泵还能防止反抽,提供稳定的水压,保证实验能连续进行.

图 7 试验系统装置示意图Fig.7 Schematic of the test system device

图 8 法向加载系统Fig.8 Normal loading system

图 9 模拟裂隙系统Fig.9 Simulated fracture system

2.3 试验方案

为了分析裂隙通道在有无法向压力作用下,粗糙度对渗流特性的影响以及存在的差异,文中主要从两个方面进行试验研究:一是裂隙试样在无法向压力作用下研究不同水压下粗糙度对渗透系数的影响,具体的试验方案如表2所示.

二是单轴压缩条件下的裂隙试样在恒定的法向压力情况下,改变水压,研究粗糙度对渗透系数的影响,实验中,根据试验设备中压力表量程的最大范围以及试验装置的密封性能,具体的试验方案为:水压的取值分别为 0.04,0.09,0.14,0.19,0.24和0.29 MPa,法向压力的取值分别为 0.25,0.50,0.75和 1.00 MPa.

裂隙试样在没有法向压力作用下,密封胶板的压力和水压控制着裂隙宽度的变化,具体的变化可以通过试验装置的位移监测系统测量得到,如表2所示,裂隙宽度的变化量在0.16~0.24 mm之间.为了尽可能的仿真天然裂隙和避免打印精度的影响,选择了JRC值大于10的裂隙模型进行了试验,根据表1所示,具体选取的值为10.8,12.8,14.5,16.7,18.7.

表 2 无法向压力改变水压的试验方案Table 2 Test scheme for changing hydraulic pressures without normal pressures

3 试验结果及分析

3.1 无法向压力下粗糙度对渗透系数的影响

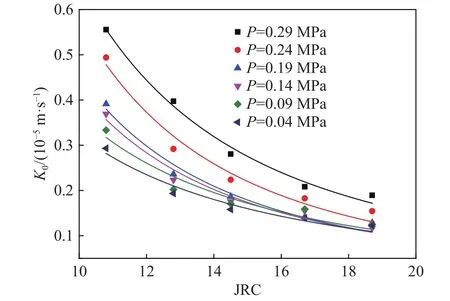

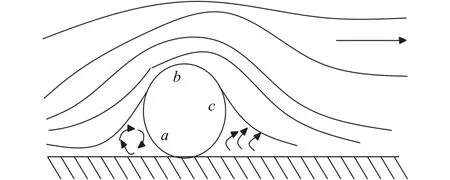

在无法向压力的条件下,通过对粗糙度不同的裂隙进行试验,得到了不同水压下粗糙度JRC与渗透系数K0的关系曲线,如图10所示,随着粗糙度的增加,渗透系数逐渐减小,表明粗糙度越大,渗透性能越小,主要是由于粗糙度的增加使得裂隙面的起伏程度变复杂,凹凸数量变多,流体流经裂隙通道过程中会呈现出湍流或者涡流,通过裂隙面的流体受到的阻力增加,惯性效应增加,流动能量减小.如图11所示,流体在粗糙裂隙中的自由流动会被凸起的高度阻断,从流动能量角度分析,速度越大,压力越小,流体受到凸起高度的影响会集中在a点到b点的区域,在这个区域,水流处于加速和减压状态,使得流体的惯性作用增加.随着流体的流动,水流在b点的流速减小,压力增加,能量损失增加.在能量损失和压力增加的共同作用下,当流体到达c点附近时,速度趋于零,但是由于流体的惯性作用,会使流体继续流动,这种流动会加强c点后面的下游区域出现回流,使得渗流流量减小,损失大量的流动能量[25].

图 10 不同水压下JRC与K0的关系曲线Fig.10 Relationship between JRC and K0 under different hydraulics pressures

图 11 流体在粗糙裂隙中流动示意图Fig.11 Schematic of fluid flow in rough fracture

为了分析由粗糙度引起渗流流量减小的原因,得到了不同粗糙度裂隙的渗流流量Q与水力梯度-∇P的关系曲线,如图12所示.

图 12 不同粗糙度裂隙-∇P与Q的关系曲线Fig.12 Relationship b etween -∇P and Q with different roughness fractures

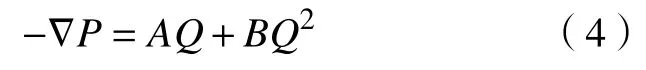

由图12可知,通过裂隙通道的流量在开始时随压力梯度的增加呈直线上升的趋势,随着压力梯度的增加,流量上升的速度慢于压力梯度增加的速度,曲线逐渐凸向纵轴,表现出非线性,渗流流量与压力梯度的关系由线性关系逐渐变为非线性.为了定量的表征渗流流量和压力梯度之间的关系,许多学者采用Forchheimer方程来描述粗糙裂隙中起伏度的变化引起渗流流量减小的原因以及渗流流量与压力梯度的非线性关系,具体表达式为[26-27]:

式中:A为线性项的系数,kg·m-5·t-1,表示流体黏性力的作用引起的能量损失;B为非线性项的系数,kg·m8,表示惯性效应和裂隙粗糙度引起的能量损失;系数A和系数B均依赖于流体的性能和粗糙裂隙的几何特征.本文中用Forchheimer等式拟合了试验数据,拟合系数在0.99左右,表明式(4)与实验数据吻合很好.拟合结果如表3所示,随着粗糙度的增加,系数A逐渐的减小,系数B逐渐的增加,系数A描述的是流体流经粗糙裂隙通道的渗流能力,随着粗糙度的增加,流体的黏性力和损失的能量增加,流速减小使得裂隙渗流能力减弱;系数B描述的是裂隙中流体流量与水力梯度的关系由线性转化为非线性关系的参数,随着粗糙度的增加,裂隙流动路径的曲折度增加,流体的惯性效应逐渐增加,流体表现出紊流状态,使得系数B随着粗糙度的增大而增加.

表 3 Forchheimer 方程拟合的数值Table 3 Values of Forchheimer equation fitting

3.2 法向压力下粗糙度对渗透系数的影响

如图13所示,在法向压力恒定情况下,改变水压P,得出粗糙度JRC和渗透系数K的关系曲线.

图 13 法向压力恒定不同水压下 JRC 与 K 的关系曲线.(a)法向压力为 0.25 MPa;(b)法向压力为 0.50 MPa; (c)法向压力为 0.75 MPa;(d)法向压力为1.00 MPaFig.13 Relationship between JRC and K under different water pressures when normal pressure is constant: (a) normal pressure of 0.25 MPa; (b) normal pressure of 0.50 MPa; (c) normal pressure of 0.75 MPa; (d) normal pressure of 1.00 MPa

由图13可知,当法向压力恒定时(分别为0.25、0.50、0.75 和 1.00 MPa),在不同水压下,渗透系数随着粗糙度的增加而减小,并且渗透系数和粗糙度之间的关系可以用线性函数来描述,其表达式为:

式中,常数项a的大小表示裂隙光滑时,不同水压条件下裂隙的渗透系数,一次性系数b的大小与水压有关,线性函数拟合的数值如表4所示.

表 4 线性函数拟合的数值Table 4 Values of linear function fitting

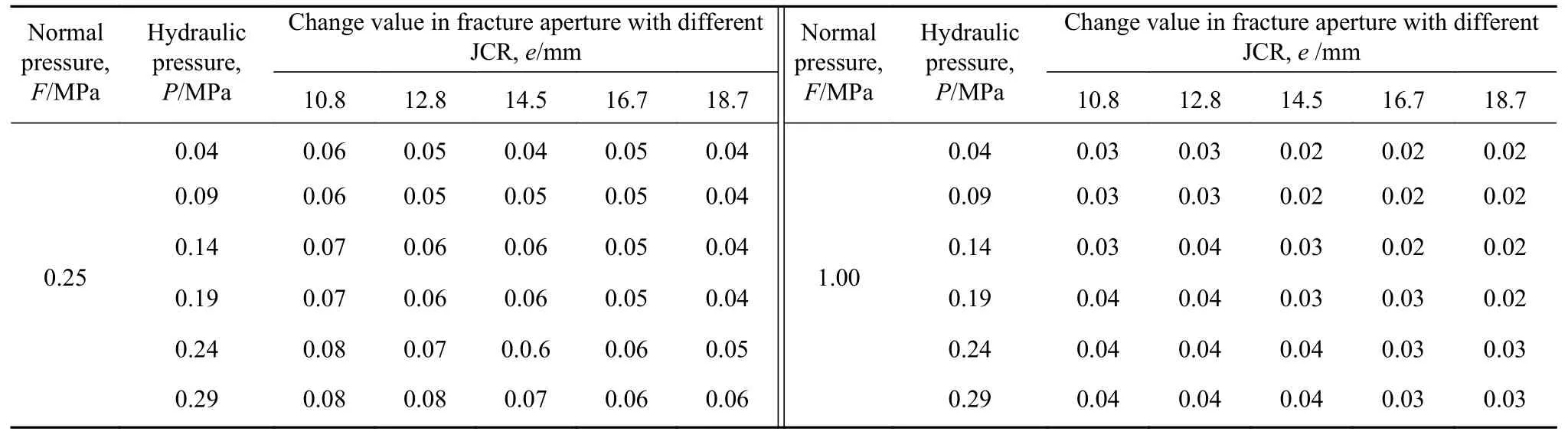

由于篇幅限制,表4中列出了法向压力为0.25和1.00 MPa的函数拟合数值.常数项a随着水压的增加而增加,一次项b随着水压的增加而减小,法向压力恒定的情况下,水压越大,渗透系数减小的程度越大,粗糙度对渗透系数的影响越强.如图13所示,在水压为0.04 MPa时,曲线较缓,在水压为0.29 MPa时,曲线较陡.表5展示了粗糙裂隙试样在法向压力和水压的共同作用下渗透系数的变化情况,当法向压力恒定时,随着水压的增大,渗透系数的变化量逐渐的增大,粗糙度对渗透系数的影响作用逐渐的增强.主要原因是流体在单轴压缩条件下的粗糙裂隙中流动,需要克服裂隙粗糙度引起的渗流阻力和法向压力产生的阻力,随着水压的增加,流体的流速增加,惯性效应和流动能量也增加.

表 5 法向压力恒定不同水力压力下渗透系数的变化量Table 5 Permeability change under different hydraulic pressures and constant normal pressure

3.3 粗糙度对渗透系数影响的差异性分析

单轴压缩条件下的粗糙裂隙在法向压力和水压的共同作用下,当法向压力大于水压时,裂隙宽度的变化主要依赖于法向压力的大小.如表6所示,给出了流体在裂隙通道稳定流动的情况下测量得到的裂隙宽度的变化情况,当法向压力恒定时,裂隙宽度几乎保持不变.因此,对于单轴压缩条件下的粗糙裂隙而言,影响渗透系数变化的主要因素是裂隙的粗糙度,如图13所示,不同的法向压力作用下,裂隙的渗透系数随着粗糙度的增加而减小.另外,从拟合的式(5)还可以看出,渗透系数随着粗糙度的增加线性减小.

表 6 不同粗糙度裂隙渗流宽度的变化情况Table 6 Variation of apertures of fractures with different roughnesses

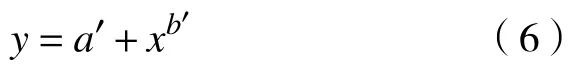

与没有法向压力作用下的裂隙试样相比,渗透系数随着粗糙度的增大而减小,表现出明显的非线性.在没有法向压力作用下,裂隙宽度的变化主要依赖于水压的大小,水压会使裂隙通道的宽度扩张,使得流体流动的速度减小,在裂隙宽度扩张和裂隙面粗糙不平的影响下,渗透系数和粗糙度的关系呈现出明显的非线性.为了进一步的研究,用负指数函数拟合了渗透系数和粗糙度之间的非线性关系,其表达式为:

拟合曲线如图10所示,拟合的结果如表7所示,拟合相关系数都大于0.91,表明式(6)可以很好的描述裂隙的渗透系数和粗糙度的非线性关系,并且系数a′随着水压的增加而增加,系数b′随着水压增加而减小.

表 7 负指数函数拟合的数值Table 7 Values of negative exponential function fitting

在没有法向压力的作用下,裂隙的宽度随着水压的增加而增大,影响粗糙裂隙渗流特性的主要因素是裂隙宽度和粗糙度,单轴压缩条件下的裂隙试样在法向压力恒定且大于水压时,裂隙的宽度几乎不变,影响粗糙裂隙渗流特性的主要因素是裂隙的粗糙度.为了定量的分析在有无法向压力条件下,裂隙粗糙度对渗透系数影响的差异性,定义了比例系数δ,其大小为有法向压力下的渗透系数K与没有法向压力下的渗透系数K0的比值,表达式为:

图14展示了在法向压力为0.25和1.00 MPa下参数δ与压力梯度的关系曲线,随着压力梯度的增加,参数δ逐渐的增加,表明裂隙试样在法向压力的作用下,粗糙度引起渗透系数减小的程度随着压力梯度的增加而增加.单轴压缩条件下的粗糙裂隙在法向压力大于水压时,压力梯度主要影响着裂隙通道中流体的渗透能力,而由法向压力产生的渗流阻力和裂隙粗糙度引起的渗流阻力会阻碍流体的渗透能力.然而,裂隙试样在没有法向压力的作用下,流体的流动主要克服的是由粗糙度引起的渗流阻力.单轴压缩条件下的粗糙裂隙试样在水力梯度较低的情况下,流体流动的能量主要是克服由法向压力产生的渗流阻力,由裂隙粗糙度引起的渗透系数减小的程度会较小,随着水力梯度的增加,流体流动的能量克服了由法向压力产生的渗流阻力,主要是克服由裂隙粗糙度引起的渗流阻力,粗糙度引起渗透系数减小的程度增加.

图 14 参数δ 与压力梯度-∇P的关系曲线.(a)法向压力为0.25 MPa;(b)法向压力为1.00 MPaFig.14 Relationship between δ and -∇P :(a) normal pressure of 0.25 MPa; (b) normal pressure of 1.00 MPa

4 结论

(1)随着裂隙粗糙度的增加,裂隙试样的渗透系数逐渐的减小,主要是由于裂隙表面起伏程度变复杂,凹凸数量变多,阻碍了流体的自由流动,使得渗流流速减小,损失大量的流动能量.

(2)采用Forchheimer方程很好的描述了渗流流量与水力梯度之间的非线性关系,线性项系数随着粗糙度的增加而减小,非线性项系数随着粗糙度的增加而增加.

(3)在法向压力作用下,当法向压力恒定时,改变水压,裂隙试样的渗透系数随着粗糙度的增加线性减小,两者关系可以用线性函数描述.与没有法向压力作用相比,改变水压,渗透系数和粗糙度呈现出负指数关系,随着粗糙的增大,渗透系数以负指数函数形式减小.

(4)在法向压力恒定且大于水压时,裂隙试样随着水压的增大,渗透系数的变化量逐渐的增大,粗糙度对渗透系数的影响作用逐渐的增强.

(5)用定义的比例系数δ分析了在有无法向压力条件下,裂隙粗糙度对渗透系数影响的差异性,系数δ随着水力梯度的增加而增加,随着法向压力的增加而减小.