苎麻纤维增强聚乳酸复合材料性能研究

2021-06-28展江湖王迎宵杨志浩王桂龙管延锦

展江湖,王迎宵,杨志浩,李 姣,林 军,王桂龙,管延锦

山东大学材料科学与工程学院,济南 250061

近年来,由于人类对环境和可持续发展的广泛关注,生物基材料在生活和工程领域得到了大量的应用.由于人造纤维来自于不可再生资源,具有难降解和成本高等缺点[1].相比之下,植物纤维具有较高的比强度和比模量、低成本、可再生、可降解以及环境友好等优点,已经成为人造纤维的理想替代品[2].

此外,聚乳酸(PLA)凭借其可再生、可降解、优异的物理和力学性能等优势在众多的生物基聚合物中脱颖而出[3].PLA主要来源于植物中的淀粉,如土豆、马铃薯和玉米等[4],且在包装材料、纤维生产等常规消费领域得到了广泛应用.将高强度和高模量的植物纤维加入聚乳酸来制备生物基复合材料已经成为近年来发展的趋势,且植物纤维增强聚乳酸复合材料在汽车、航空航天、医疗、包装和运动等机械工程领域得到了广泛关注[5].预计到2024年,全球植物纤维复合材料市场将达到108.9亿美元,年增长率为11.8%[6],这意味着植物纤维复合材料具有广阔的应用前景.

植物纤维在基体中合理的取向以及均匀的分布能极大地提高复合材料的力学性能,但通过手工单一的纤维取向排列极大地降低了制品的生产效率[7].Debeli 等[8]通过模压成型制备了单一取向的苎麻纤维增强聚乳酸复合材料,发现,低含量纤维的加入有利于复合材料拉伸和弯曲强度的提高.但当纤维质量分数大于30%时,由于PLA对纤维的浸润性变差,导致复合材料的拉伸和弯曲强度出现下降趋势.此外,Hao等[9]研究了苎麻纤维的添加对PLA基复合材料力学性能的影响,发现剑麻纤维的添加并不利于复合材料力学性能的提升.与PLA相比,当纤维质量分数为30%时复合材料的拉伸强度降低了30.6%.最后,Wang 等[10]研究了竹纤维体积分数(30%、40%和50%)对PLA复合材料力学性能的影响.结果显示,由于竹纤维在PLA基体中分散性差,与纤维体积分数为30%的复合材料相比,当竹纤维体积分数为40%时拉伸强度略微增加,但添加体积分数为50%的纤维降低了复合材料的拉伸强度.

苎麻是中国种植最为广泛的麻类之一,与亚麻、大麻、黄麻等植物纤维相比,苎麻纤维具有较高的拉伸强度、杨氏模量、比强度和比模量,其密度、断裂伸长率、拉伸强度和杨氏模量分别为1.5 g·cm-3、1.2%~3.8%、400~938 MPa和 61.4~128 GPa.因此,本文将采用苎麻纤维作为增强相,通过密炼-注塑成型工艺来制备聚乳酸基复合材料,研究纤维含量对复合材料力学性能、微观结构、结晶行为、流变行和热变形温度的影响,最终揭示了纤维增强机理.

1 实验

1.1 实验材料

本次实验使用的树脂基体为浙江海正生物材料股份有限公司生产的PLA,型号为REVODE 213T,注塑级.植物纤维采用湖南华升洞庭麻业有限公司提供的全脱胶漂白苎麻纤维,纺织级,直径为 10~30 μm.

1.2 复合材料的制备

将苎麻纤维(RF)剪切成长度为4~6 mm的短切纤维,在加工前将RF和PLA在80 ℃下干燥6 h.用ZJL-300转矩流变仪密炼模块将PLA 树脂、短切苎麻纤维按照一定的比例熔融共混制备复合材料.密炼机密炼温度为 190 ℃,转子转速为 50 r·min-1,密炼时间为8 min.将密炼完的复合材料取出,趁热剪切成块状,最后在桌面式双螺杆注塑机中注塑成符合标准的测试样条.其中,注塑温度、注塑时间和保压时间分别为215 ℃、3 s和15 s.为便于总结归纳,用“PLA/nRF”表示苎麻纤维质量分数为n%的复合材料.

2 测试表征方法

2.1 热变形温度(HDT)测试

按照GB/T 1634—2004标准,采用热变形维卡软化点试验机(ZWK1302-A,China)测试复合材料的热变形温度,试样尺寸为80 mm×10 mm×4 mm,每组实验测试3个试样求其平均值,其测试参数设置如表1所示.

表 1 热变形温度测试参数Table 1 Test parameters of the heat deflection temperature

2.2 扫描电子显微镜(SEM)表征

利用扫描电子显微镜(EM-30PLUS, COXEM)对PLA及其复合材料拉伸断口进行了成像,成像前对其进行喷金处理,加速电压设为10 kV.

2.3 差示扫描量热(DSC)测试

采用差示扫面量热仪对PLA及其复合材料进行热分析,以10 ℃·min-1的升温速率将5~10 mg的试样从30 ℃加热到200 ℃保温5 min以消除热历史,再以 20 ℃·min-1速率降温到 30 ℃,停留 5 min后再二次升温到 200 ℃,升温速率为 10 ℃·min-1.另外,试样的结晶度(χc)可用公式(1)来计算:

其中,ΔHm表示PLA和PLA/RF复合材料的熔融焓,ΔH100%是理论100%结晶PLA的熔融焓,wRF代表苎麻纤维的质量分数.根据以前的报道[11],完全结晶PLA的熔融焓是93.7 J·g-1.

2.4 流变行为测试

采用旋转流变仪(MARS-40,HAAKE)对PLA及其复合材料进行流行测试表征,采用直径为20 mm的圆形平板测量夹具,平板间距为1 mm,小应变动态频率扫描范围为0.628~628 rad·s-1,应变幅度为1%,测试温度为190 ℃.

2.5 力学性能测试

2.5.1 拉伸性能测试

按照GB/T 1040.1—2006标准,在HDW-2000型微机控制橡胶拉伸试验机上进行拉伸强度测试.测试样条尺寸为75 mm×10 mm×2 mm,拉伸速率设定为10 mm·min-1,每种材料测试五个试样,求其平均值.

2.5.2 弯曲性能测试

按照GB/T 9341—2008标准,在HDW-2000型微机控制橡胶拉伸试验机上采用三点弯曲测试模式测得弯曲性能,测试跨距为64 mm,测试速率设定2 mm·min-1.弯曲试样尺寸为80 mm×10 mm×4 mm, 每种材料测试5个试样,求其平均值.

2.5.3 冲击性能测试

按照GB/T 1843—2008标准注塑样条,样条长度为80 mm、宽度为10 mm、厚度为4 mm,V型缺口,深1.1 mm,缺口弧度为45°,然后在XJU-5.5型悬臂梁冲击试验机进行悬臂梁冲击试验,每种材料测试5个样条,求其平均值表示材料的冲击强度.

3 实验结果与分析

3.1 扫描电镜形貌分析

PLA及其复合材料拉伸断口形貌如图1所示,从左至右的放大倍率分别为500倍,1000倍和2000倍.

图 1 复合材料拉伸断口形貌图.(a)PLA;(b)PLA/10RF;(c)PLA/20RF;(d)PLA/30RF;(d)PLA/40RFFig.1 Fractured morphologies of: (a) PLA; (b) PLA/10RF; (c) PLA/20RF; (d) PLA/30RF; (e) PLA/40RF

PLA 的拉伸断口上具有较多的孔隙,且部分基体被拉长,表明PLA具有较好的拉伸韧性.从图1(b)~(e)中可以看出,本实验所采取的熔融共混方法能够将苎麻纤维均匀地分布在PLA基体中.然而复合材料拉伸断面上大量的纤维脱粘,直接从树脂基体中拔出形成孔洞且拨出的纤维表面无基体附着,这一现象反映了 PLA 和苎麻纤维较差的界面性能[12].

3.2 差示扫描量热测试分析

通过DSC 来测试PLA及其复合材料的热性能,其二次升温和一次降温曲线如图2所示.熔融温度(Tm)、熔融焓(ΔHm)、放热冷结晶温度(Tmc)以及结晶度(χc)如表 2 所示.

图 2 PLA及其复合材料的DSC曲线.(a)二次升温;(b)一次降温Fig.2 DSC curves of PLA and its composites: (a) second heating; (b) first cooling

表 2 PLA及其复合材料的热性能Table 2 Thermal parameters of PLA and its composites

从图2(a)可知,PLA及其复合材料均呈现双熔融峰,低温区熔融峰的出现是由于复合材料内部存在完善程度较低的结晶区域[13-14].当苎麻纤维质量分数较低(10%)时,低温区熔融峰的强度略微增加,且熔点(Tm2)有所降低,这主要归因于低含量的纤维促进复合材料不完善晶体的形成.当苎麻纤维质量分数大于10%时,复合材料的低温区熔融温度(Tm1)和熔点温度逐渐升高,表明高含量的苎麻纤维有助于促进形成完善程度较高的晶核.但是纤维的加入会降低复合材料的结晶度,这主要是由于苎麻纤维的添加起到异相成核作用[15-16],但限制了晶核的长大,最终降低了复合材料的结晶度.

从图 2(b)可看出,低质量分数的纤维(10%)促进不完善晶体的形成,因此在降温结晶时,结晶不完善的区域优先结晶,促进复合材料的放热冷结晶峰向高温方向移动.随着纤维含量的增加,复合材料的放热冷结晶峰逐渐向低温方向移动,表明高含量苎麻纤维的添加限制了PLA分子链的移动,降低了分子链的规律性,进而限制了复合材料结晶[17].

3.3 流变测试分析

通过旋转流变仪采用小振幅动态频率扫描,来测试苎麻纤维含量对复合材料的储存模量、损耗模量和复合黏度的影响,其结果如图3所示.

图 3 PLA 及其复合材料的流变行为.(a)储存模量;(b)损耗模量;(c)复合黏度Fig.3 Rheological behavior of PLA and its composites: (a) storage modulus; (b) loss modulus; (c) complex viscosity

苎麻纤维的加入提高了PLA的储存模量和损耗模量,且随着纤维含量的增加而逐渐增大,尤其在低频区域储存模量和损耗模量的增幅更加显著.表明苎麻纤维在基体中充当物理交联点,限制了PLA分子链的运动,提高了复合材料的黏弹响应[18].当频率较低时,复合材料分子链段的缠结状态不易受到破坏或者受到破坏后具有足够的松弛时间来形成新的缠结,因此储存模量较低.同时,在低剪切力作用下,PLA分子链与苎麻纤维相互作用能力弱,分子链缠结状态不易破坏,从而产生的内摩擦低,表现出低的损耗模量[19].随着频率的增大,链段松弛时间变短,缠结回复受限程度增大,表现出高的储存模量,复合材料刚性增加.同时,高的频率使分子链缠结严重破坏,参与运动的分子链段数目增多且内摩擦作用增强,能量损耗增多,进而提高了PLA及其复合材料的损耗模量[20].

从图3(c)中可以发现,PLA及其复合材料的复合黏度变化规律与储存模量和损耗模量相反.苎麻纤维的添加提高了PLA的复合黏度,且随着纤维含量的增多复合黏度逐渐增大.PLA和纤维质量分数为10%的复合材料的复合黏度呈现两种变化趋势,在低频和中频区,复合黏度几乎保持恒定,当达到高频区时复合黏度迅速下降,出现剪切变稀现象,即从牛顿流体转变为幂律流体[21-22].根据聚合物流变学的观点[23],剪切变稀行为是聚合物分子链相互缠结和在剪切力作用下分子链解缠结相互作用的结果,当分子链段缠结速度等于解缠速度时,表现出牛顿流体平台;在高频率区域,复合材料缠结形成速度小于缠结破坏速度,因此复合材料的复合黏度急剧下降,表现出剪切变稀行为.当苎麻纤维质量分数为20%时,复合材料的复合黏度呈现三段变化趋势,先从幂律流体转变为牛顿流体,最后再转变为幂律流体.因此,从整个频率范围内来看,高纤维含量的复合材料分子链缠结更严重,表现出复合材料黏度下降.

3.4 热变形温度分析

热变形温度反应复合材料在高温下应用时的极限温度,PLA及其复合材料的热变形温度如图4所示.

图 4 PLA及其复合材料的热变形温度Fig.4 Heat deflection temperature of PLA and its composites

苎麻纤维的添加提高了复合材料的热变形温度,随着纤维含量的增加,复合材料的热变形温度逐渐升高,耐热性能的提高主要是由于苎麻纤维的添加提高了复合材料的刚度.当质量分数为40%的苎麻纤维加入PLA时,复合材料的热变形温度最高,由 51.6 ℃ 增加到 57 ℃,提高了 10.5%.此外,还可以通过界面改性提高复合材料的力学性能[12],或通过热处理方式提高复合材料的结晶度[24],从而进一步提高复合材料的热变形温度.

3.5 力学性能分析

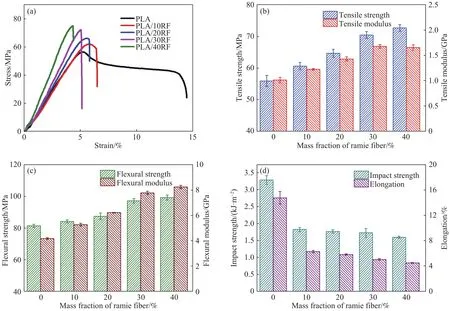

图5给出了不同含量苎麻纤维增强PLA复合材料的拉伸应力应变曲线,拉伸强度和模量,弯曲强度和模量以及断裂伸长率和冲击强度等力学性能.

图 5 PLA 及其复合材料力学性能.(a)应力-应变曲线;(b)拉伸性能; (c)弯曲性能; (d)冲击强度和断裂伸长率Fig.5 Mechanical properties of PLA and its composites: (a) carves of stress-strain; (b) tensile properties; (c) flexural properties; (d) impact strength and elongation at break

为了更直观地看到苎麻纤维含量对复合材料力学性能的影响,拉伸强度和模量、弯曲强度和模量、冲击强度以及断裂伸长率的数值均列于表3中.

表 3 PLA及其复合材料力学性能Table 3 Mechanical properties of PLA and its composites

从苎麻纤维含量对复合材料拉伸强度和弯曲强度的影响结果可以看出,当纤维质量分数小于30% 时复合材料拉伸强度和弯曲强度均随体系中苎麻纤维含量的增加而大幅增大.当体系中纤维质量分数大于30%后,上升趋势减缓.在PLA中添加质量分数为40%的纤维时,复合材料拉伸强度和弯曲强度最大,分别提高了30%和21.9%.当复合材料试样受到外力作用时,树脂基体首先发生形变,并且随着外力的增加变形逐渐增大,基体将所承受的应力传递给纤维增强体,起到分散力的作用,因而材料能够承受较大外力,宏观上表现为材料的拉伸、弯曲强度的大幅度提高[25].然而由于纤维密度小,体积含量较大,当纤维质量分数量达到40%时,PLA 基体不能充分浸润苎麻纤维,导致部分纤维在基体中团聚,出现应力集中现象.此时在拉伸过程中,材料内部容易产生缺陷引发裂纹生成,导致拉伸强度升幅减缓[26].

由不同纤维含量对复合材料拉伸和弯曲模量的影响结果可知,纤维的加入能够提高复合材料模量,且随着纤维含量的增加而增大.当纤维质量分数为30%时,复合材料的拉伸和弯曲模量分别达到1675 MPa和7770 MPa,与纯PLA相比,分别提高了65.5%和86.2%.可见纤维增强后的材料刚性得到极大提高,这是由于纤维为高刚性材料,在复合材料中以增强体存在,起到“骨架”作用,主要承载外力[27].但当纤维质量分数进一步升高到40%,由于纤维体积较大,易于发生团聚,致使拉伸和弯曲模量有所下降[8,28].

苎麻纤维的加入降低了PLA的冲击韧性和断裂伸长率,随着纤维含量的增大,复合材料的冲击韧性和断裂伸长率逐渐减低,这个现象与 He 等[29]所报道的结果保持一致.由图5(d)可知,质量分数为10%的纤维的添加使冲击强度和断裂伸长率大幅下降,冲击强度由 3.29 kJ·m-2减小到 1.83 kJ·m-2,断裂伸长率由14.7%下降到6.3%.随着纤维的继续加入,冲击强度和断裂伸长率下降趋势减缓,表明纤维增强复合材料的脆性较大.材料在受到冲击载荷时,裂纹无法有效地沿纤维与基体间界面扩展开来,限制了材料吸收能量,材料易发生脆断.同时由于纤维的加入,破坏了基体树脂的连续性,增加了应力集中点[30];纤维的端部往往容易产生应力集中而成为裂纹源,当受到外力冲击时裂纹可以沿着纤维迅速扩大,导致材料的缺口冲击强度降低.

4 结论

本文研究了苎麻纤维含量对复合材料性能的影响,并对其增强机理进行分析,总结如下:

(1)SEM断口形貌表明,PLA的断口表面上具有较多的孔洞和被拉长的基体,表明PLA具有较好的拉伸韧性.然而,由于苎麻纤维与基体具有较弱的界面强度,断口表面上具有较多的纤维拔出和纤维孔洞,且被拔出的纤维表面无基体附着.

(2)当纤维质量分数大于10% 时,苎麻纤维的添加限制了PLA分子链的运动,降低了复合材料的低温区熔融峰且提高了熔融温度,促进复合材料形成更加完善的晶核.同时,流变行为表明,苎麻纤维的加入提高了复合材料的黏弹响应和复合黏度.

(3)苎麻纤维的加入提高了复合材料的热变形温度,当苎麻质量分数为40%时,复合材料的热变形温度从 51.6 ℃ 提高到 57 ℃,提高了 10.5%.

(4)苎麻纤维的添加提高了复合材料的拉伸和弯曲强度,且随纤维含量的增加而增大.当苎麻纤维质量分数为40%时,复合材料的拉伸和弯曲强度分别提高了30% 和21.9%.但当苎麻纤维质量分数大于30% 时,由于PLA基体对纤维浸润性不足,导致复合材料的拉伸和弯曲强度增幅变缓.