复炼工艺对乙丙橡胶(EP8282)的影响分析

2021-06-25刘莉莉朱常才

刘莉莉,朱常才

(大连长丰实业总公司机械加工车间,辽宁 大连 116000)

乙丙橡胶主要以主链为乙烯、丙烯结构单元组成的合成橡胶,根据分子链中单体组成不同,乙丙橡胶主要分为二元乙丙橡胶(EPM)和三元乙丙橡胶(EPDM),三元乙丙橡胶(EPDM)在二元乙丙橡胶的基础上在主链上引入第三单体,分子主链饱和,使乙丙橡胶具有良好的耐候性、耐臭氧性、耐水性、抗老化性、耐化学品腐蚀等优点,作为重要的密封材料,被广泛应用于汽车工业、航空工业、建筑材料等领域。EPDM被誉为“无龟裂橡胶”,适合用于苛刻环境中,是飞机等高速动载领域中重要的密封材料。

橡胶制造厂出厂的混炼胶不能直接用来压制橡胶零件,橡胶在储存过程中填料会产生再聚集,混炼胶Payne效应提高,混炼胶塑性降低,所以必须将混炼胶进行复炼。混炼胶的复炼主要是借助开炼机两辊筒之间的机械剪切力对胶料的剪切摩擦作用,赶出胶料中的气体,分散调料聚集体和提高胶料的模压流动性,并有助于提高最终产品的性能。本文主要研究复炼工艺对一批次牌号为EP8282的乙丙橡胶硫化特性、物理性能和填料分散的影响。

1 实验

1.1 主要材料与试样制备

(1)主要材料。乙丙橡胶混炼胶(中国航发北京航空材料研究院,牌号:EP8282)。

(2)试样制备。混炼胶在BL-6175BL型双辊开炼机(宝轮精密检测仪器有限公司)进行复炼,开炼机初始温度为45℃,先将开炼机辊距调为1mm加入EP8282混炼胶,使胶料包辊,左右割刀三次下片,然后将辊距调为0.2mm,每组混炼胶分别薄通打三角包0,2,6,12次,最后,将辊距调为2mm下片。

复炼后的胶料在平板硫化机(HS-100T-RTMO型,深圳佳鑫电子设备科技有限公司)上采用GB/T16584-1996及ISO6502-1991标准进行硫化压片,硫化温度170℃,硫化时间10min,压力15MPa。

硫化胶在二段硫化箱(MZ-401型,江苏明珠试验机械有限公司)中进行二段硫化,二段硫化温度150℃,时间1h。

1.2 性能测试

无转子硫化仪(MDR2000型,美国ALPHA公司)测试复炼后混炼胶的硫化特性,硫化温度为170oC,测试时间30min,硫化仪下模腔摆动角度为±1°。

按照GB/T1232-2000标准在门尼黏度计(MOON MV 2000型,美国Alpha公司)用于不同复炼条件下的混炼胶的门尼黏度测试,混炼胶门尼黏度值采用ML1+4100℃。

按照GB/T 528-1998标准在万能电子拉力机试验机(Z005型,德国Zwick公司)上测试硫化胶的力学性能,电子拉力机拉伸速率为500mm/min。按GB/T 529-1999标准在万能电子拉力试验测试混炼胶的撕裂强度。

采用GT-GS-MB型邵氏A硬度计按GB/T 531-1999(台湾高铁科技股份有限公司)测试硫化胶硬度。

混炼胶和硫化胶中填料分散采用EM-ARM200F型场发射扫描电子显微镜(日本株式会社)表征。

2 结果分析

2.1 门尼黏度和硫化特性

用开炼机对混炼胶EP8282在不同薄通次数下复炼,薄通次数对混炼胶门尼黏度和硫化特性的影响如表1所示。薄通次数增加,混炼胶的门尼黏度降低,混炼胶加工流动性提高。混炼胶的门尼黏度会随着停放时间延长而增大,胶料中炭黑粒子发生团聚,混炼胶可塑性降低。

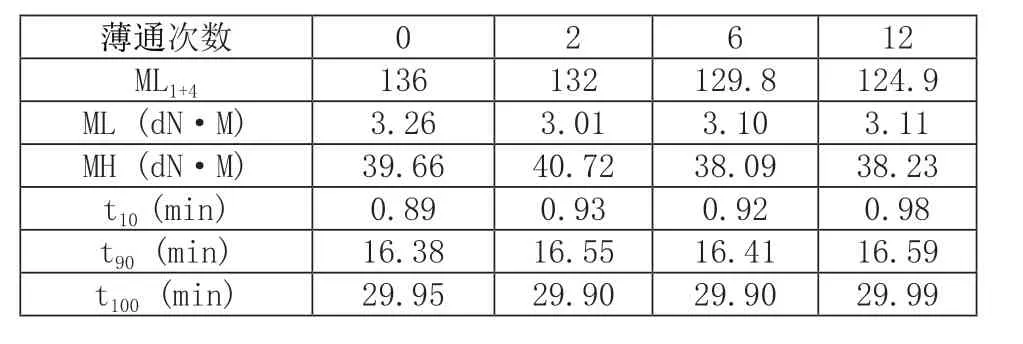

表1 不同复炼工艺EP8282门尼黏度和硫化特性

混炼胶停放时间过长,极性较强的配合剂会向着相互聚集的方向发展,产生一定的聚集效应,硫化前混炼胶的复炼过程能够使聚集的填料及其他配合剂得到进一步分散,有助于提高硫化产品的性能。另外,表中可知胶料EP8282门尼黏度较高,这与胶料本身的性能以及填料的存在及存放过程中胶料的结构化有关,门尼黏度高复炼困难,毛胚的成形性差,硫化充模性差,制品上容易出现硫化痕迹,所以胶料硫化硫化之前需要充分复炼降低门尼黏度,提高胶料的可塑性,便于硫化成型。

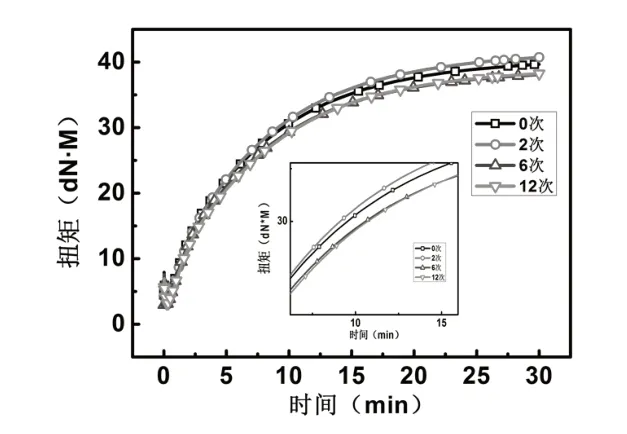

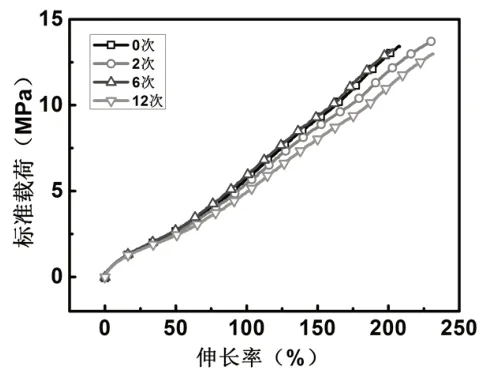

复炼工艺中薄通次数对EP8282硫化硫化特性的影响见表1和图1,从中可以看出,薄通次数对EP8282的影响较小。薄通次数增加胶料硫化过程中最大扭矩先升高后降低,但变化率较小。薄通次数增加,胶料的t10变化在0.1min以内。胶料EP8282的t10时间较短,在硫化装料过程中容易产生早期焦烧,使胶料在模腔中流动不充分,产生制品的缺胶现象并且制品上易出现硫化痕迹。这就需要胶料EP8282在硫化过程中装模速度需要尽可能快,并且硫化时要控制好放气次数,放气时间间隔,以便提高成品硫化件质量。从胶料EP8282的硫化曲线(图1)可以看出,硫化过程中(硫化时间30min)胶料扭矩一直处于上升的趋势,不存在返原现象,这是过氧化物硫化体系硫化的胶料的典型硫化曲线。

图1 胶料EP8282硫化曲线

2.2 EP8282硫化胶物理性能

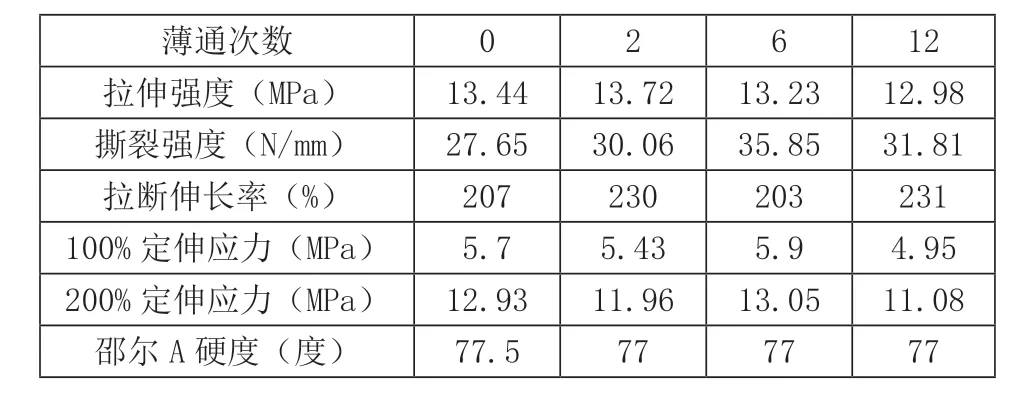

不同薄通次数的EP8282硫化胶的物理性能参数如表2。

表2 不同复炼工艺下EP8282硫化胶的物理性能

从表2可以看出,复炼工艺中薄通次数的增加对硫化胶的拉伸强度影响不大,邵尔A硬度基本保持不变,断裂伸长率具有较大的波动。EM8282硫化胶的撕裂强度和100%和200%定伸应力,随着薄通次数的增加先增加后减小。

对于大多数橡胶制品而言,生产过程中需要填充较大份数的炭黑等补强填料,补强填料的添加量对橡胶硬度有直接影响,一般填料量增加,橡胶硬度增大。除此之外,橡胶内大分子链的交联密度也直接影响硫化胶的硬度,同时,两者也对硫化胶的拉伸强度起着决定性作用。因此,复炼过程中薄通次数对硫化胶的硬度和拉伸强度基本无影响。

图2为乙丙橡胶EP8282硫化胶的应力应变曲线,小应变下硫化胶的应力应变曲线相差较小,随着应变量的增加,不同薄通次数下硫化胶应力应变曲线之间差距变大。复炼工艺中薄通次数对EP8282硫化胶低应变下的应力影响较小,对高应变下应力影响较大,对于长期停放的混炼胶返炼能够将停放过程中产生的填料聚集得到进一步分散,降低填料聚集,一定程度上提高材料物理性能,但薄通次数过多,胶料受长时间的机械剪切作用,橡胶长链部分被破坏,硫化胶高应变下性能降低。

图2 不同薄通次数下EP8282硫化胶的应力应变曲线

通过不同复炼工艺下乙丙橡胶EP8282的力学性能变化和应力应变曲线证明,复炼过程中薄通次数的增加(≤6次),乙丙橡胶的力学性能提高,尤其是撕裂强度、定伸应力有较大的提高,这对该种胶料的制品在使用过程中抗外力损坏、抗磨损性和抗裂纹延伸有一定的作用,提高EP8282橡胶制的使用性能。

2.3 填料分散

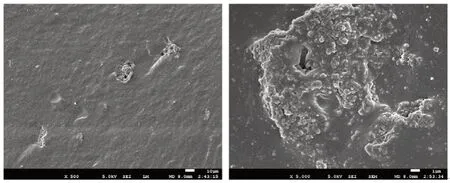

为了进一步分析返炼前后混炼胶中填料的分散情况,采用扫描电镜(SEM)观察了返炼前后胶料中填料的分散情况。图3为返炼前混炼胶脆性断面的扫描电子显微镜照片。

图3 未返炼混炼胶SEM照片

从图3中可以看出,返炼之前混炼胶内存在较大填料聚集体(>1um),填料聚集体可能厂家在生产过程中填料分散不均匀造成的,混炼胶在转运和储存过程中也会产生一定的填料的聚集。填料聚集体的存在容易在硫化制品内部产生应力集中,产生内部缺陷,减低制品的物理机械性能。尤其对于小型橡胶密封制品,聚集体的存在严重影响制品使用寿命。返炼能够使填料进一步分散,增加填料分散性。图4为返炼薄通6次后EP8282硫化胶脆性断面的SEM照片。

图4 返炼后硫化胶SEM照片

从图4中可以看出,EP8282混炼胶中填料分散均匀,不存在大的填料聚集体。结果表明,返炼能够增加填料的分散性,填料分散性提高,材料内部分布均匀,有助于提高橡胶制品物理机械性能,同时提高制品的使用寿命。

3 结语

(1)返炼工艺中薄通次数增加,EP8282混炼胶的门尼黏度降低,混炼胶的可塑性增加;薄通次数对混炼胶的硫化特性影响较小,EP8282硫化特征曲线为过氧化物硫化胶料的典型硫化曲线。混炼胶的t10时间较短,制品硫化过程中应控制装料时间,保证胶料完全充模硫化。

(2)薄通次数对EP8282硫化胶的拉伸强度和邵尔A硬度基本无影响,断裂伸长率具有较大的波动。EM8282硫化胶的撕裂强度和100%和200%定伸应力随着薄通次数的增加先增加后减小。

(3)未返炼的混炼胶内存在着较大填料聚集体(>1um),填料聚集体可能厂家在生产过程中填料分散不均匀造成的,混炼胶在转运和储存过程中也会产生一定的填料的聚集。经过返炼薄通填料能够增加得到进一步分散,填料分散性提高。