某溢洪道掺气方案优化研究

2021-06-25李国栋贺翠玲李鹏峰

史 蝶,李国栋*,贺翠玲,李鹏峰

(1.西安理工大学水利水电学院,陕西 西安 710048;2.中国电力建设集团西北勘测设计研究院有限公司,陕西 西安 710105)

中国水资源在时空上分布不均,为高效开发水能资源,高坝建设日益增多。大型水利枢纽在提高发电水头、增加水流流速、提升水能开发率的同时,也带来一些工程问题,如泄水建筑物的空蚀空化和消能防冲、水流压力脉动以及库区雾化等[1]。空化是高速水流中常见且复杂的一种现象[2-3],尤其是在高水头、高流速的泄水建筑物中极易发生,不仅破坏过流表面,严重时还危及工程的安全运行[4]。国内外泄水建筑物发生空蚀破坏的例子时有发生,如美国的格兰峡重力坝、胡佛重力坝,中国的刘家峡、二滩1号泄洪洞、碧口泄水建筑物及紫坪铺冲沙防空洞等[5-8]。

为消除高速水流产生的空蚀破坏,国内外学者做了诸多研究,根据空蚀破坏形成机理,总结出主要的解决方案有如下4种:控制泄水建筑物过流表面平整度;优化过流体型;采用抗冲性能好的材料;掺气减蚀。根据大量工程实践表明:掺气减蚀在消除空蚀破坏的工程措施中是一种较为经济且高效的手段[9]。20世纪70年代至今,中国开展防空蚀措施研究已取得显著成果,为掺气减蚀技术的后续发展奠定了基础。

综上所述,在泄水建筑物过流表面设置掺气设施,利用水流强迫掺气减少或避免高速水流引起的空蚀破坏,是一种在国内外水利工程建设中广泛应用的手段[10-12]。但由于泄水建筑物体型多种多样,导致泄流流态差异万千,掺气减蚀措施也各不相同。本研究针对西北某电站溢洪道出现的空化空蚀问题,基于单体水工模型试验,分析溢洪道体型的水力特性,优化掺气设施体型[13-17],旨在解决溢洪道空蚀破坏。研究成果为评估该电站的安全运行提供参考,为类似工程的施工和设计提供借鉴。

1 工程概况

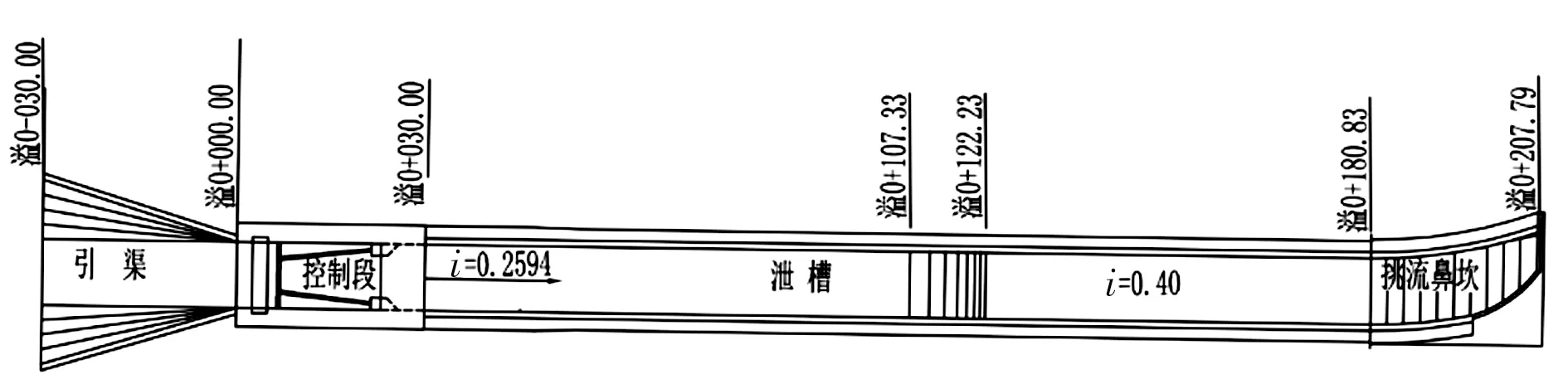

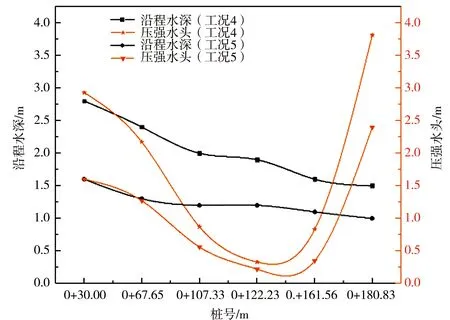

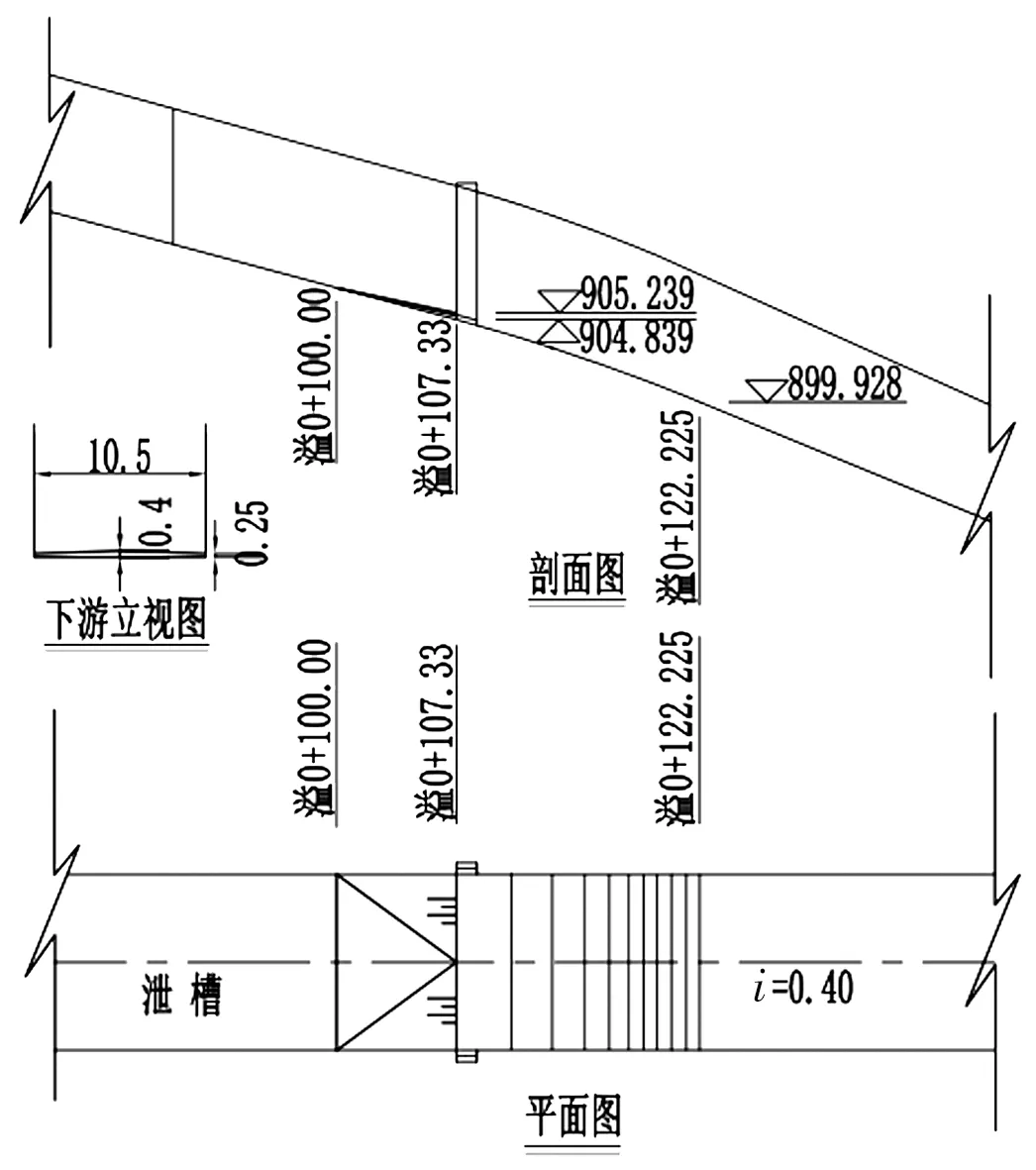

本工程为纯抽水蓄能电站,工程主要由上水库、下水库、输水系统、地下厂房及开关站等建筑物组成。溢洪道布置于坝体右岸,承担水库的泄洪任务,其工程设计包括:引渠、控制段、泄槽及挑流鼻坎段,溢洪道泄槽采用变坡设计,首段桩号溢0+30.00—0+107.77 m,坡度i=0.259 4,渥奇段桩号溢0+107.33—0+122.23 m,尾端桩号溢0+122.23—0+180.83 m,坡度i=0.40。溢洪道平面布置见图1。

图1 溢洪道平面布置

2 原方案水工模型试验

通过水工模型试验分析溢洪道各部位的压强和流速分布,论证设置掺气减蚀设施的必要性,并提出合理的掺气减蚀设施。

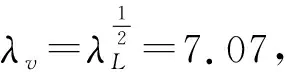

2.1 模型比尺

表1 试验工况

2.2 试验成果

2.2.1压力分布

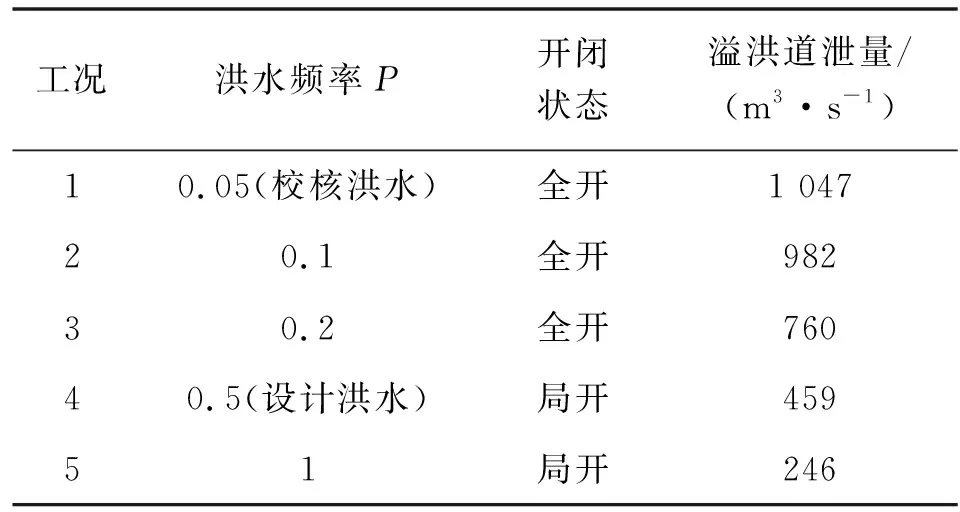

溢洪道泄槽压力测点布置在底板中心线上,采用测压管量测。各工况控制段堰面及泄槽底板压力分布见图2。由图2可知,各工况溢洪道控制段堰面及泄槽底板压力变化趋势一致。校核洪水(工况1)和1 000年一遇洪水(工况2)堰面最小压力出现在桩号溢0+005.00 m断面,压力值均为0.83×9.8 kPa;500年一遇洪水(工况3)堰面最小压力出现在桩号溢0+003.66 m断面,压力值为1.6×9.8 kPa;设计洪水(工况4)及100年一遇洪水(工况5)堰面最小压力均出现在弧门之后的桩号溢0+009.50 m断面,压力值分别为2.03×9.8、0.63×9.8 kPa。根据以上数据,堰面最小压力值均大于零,未出现负压。此外,在闸门全开的3种工况(工况1—3)下最小压力出现在桩号溢0+149.95 m断面,闸门局开的两种工况(工况4、5)下最小压力出现在桩号溢0+120.00 m断面,各工况泄槽底板最小压力均为正压;溢0+140.00 m断面压力值回升,这是由于该段离心力消失,压力值恢复至静水压,其后由于反射作用在溢0+149.95 m断面底板压力下降,然后压力分布逐渐恢复正常;挑流鼻坎(溢0+180.83—0+207.79 m)段压力均较大,这是反弧段离心力作用的结果。

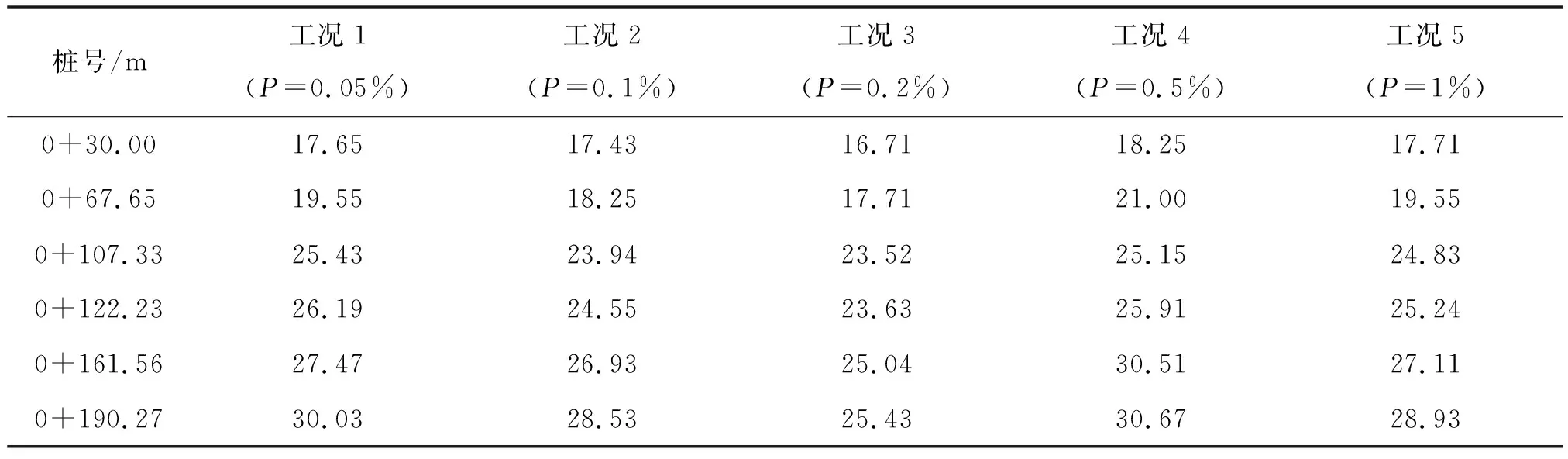

由图2可知,各工况下溢0+107.33—0+122.33 m压力降低,为分析原因,以工况4、5为例,提取沿程水深及压强水头值。图3中,渥奇段压强水头明显低于沿程水深,这主要是因为该段水流受离心力作用影响,使得渥奇段末端水流边界层变薄,流速梯度变大,切应力减小,出现了局部压力减小的情况。

图2 各工况底板压力分布

图3 沿程水深及压强水头对比

2.2.2流速分布及空化数

试验模型上游利用量水堰及测针固定入流条件,溢洪道内侧流速测点布置在溢洪道底板中线,利用毕托管测量,水面线高程用钢板尺测量。各工况下溢洪道泄槽流速见表2。

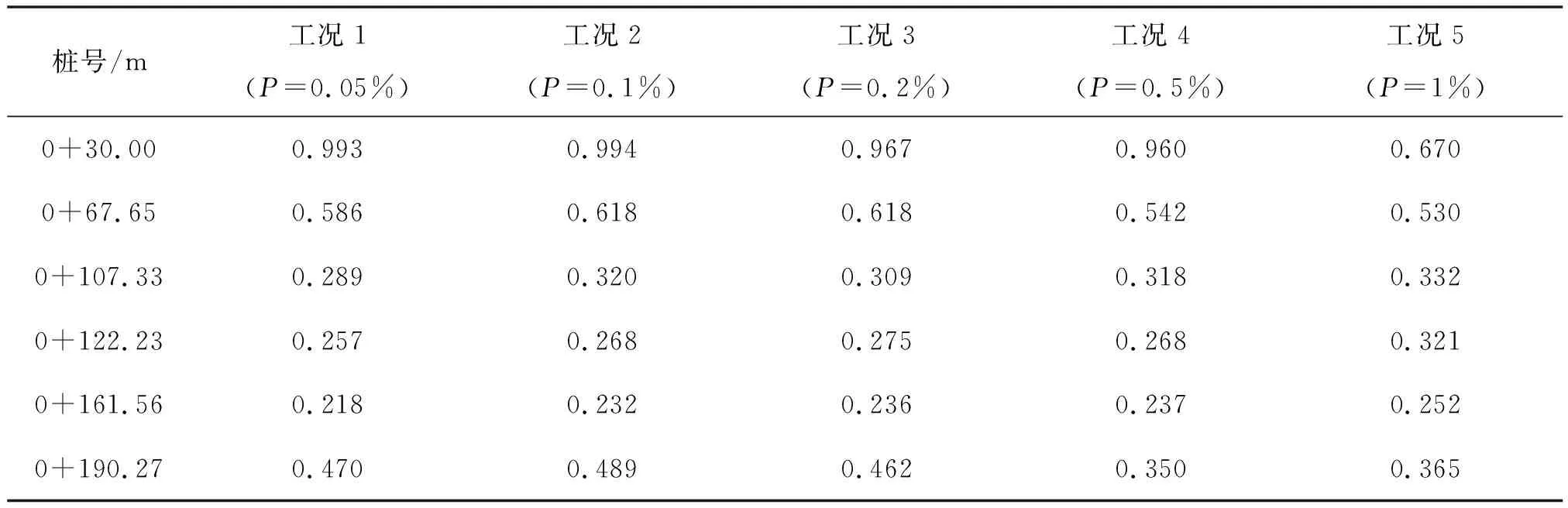

由表2可知,同一工况下流速沿程逐渐增大;不同工况下流速随洪水频率的增加而减小,但各工况下泄槽内流速均较大。工况1(校核洪水位,P=0.05%)泄槽内最大流速达30.03 m/s,工况4(设计洪水,P=0.5%)最大流速为30.67 m/s。

表2 溢洪道泄槽流速 单位:m/s

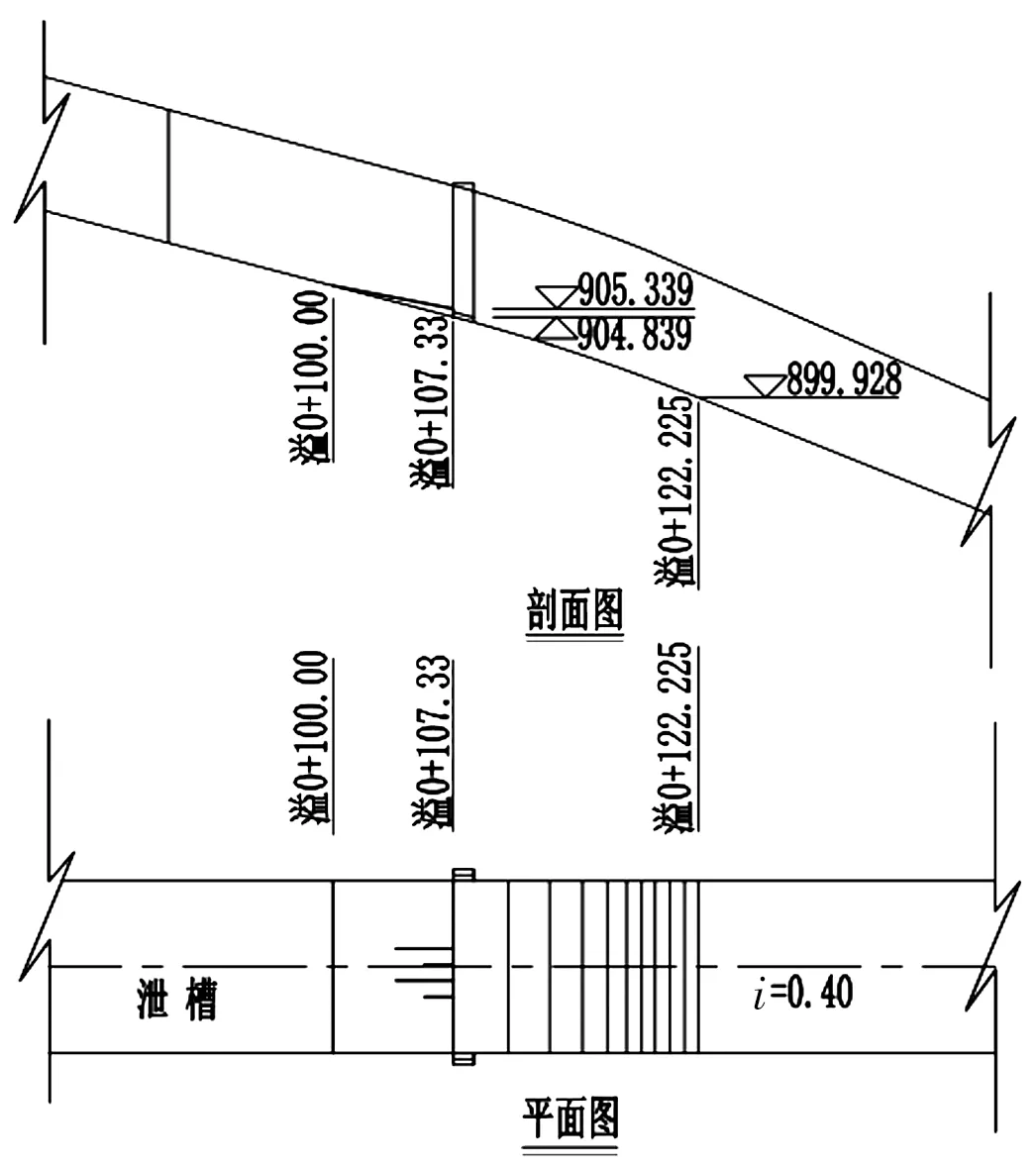

空化数是表征水流压强空化特性的无量纲数,它反映了压强变化对水流特性的影响[21]。空化数σ采用如下公式计算,不同工况下的水流空化数值见表3。

表3 不同工况下水流空化数

(1)

式中h——各测点压力水头,m;ha——各测点大气压力水头,m;hv——水的汽化压力水头,m,水温20℃时hv=0.24 m;v2/2g——计算断面平均流速水头,m。

由表3可知,工况1(校核洪水,P=0.05%)桩号溢0+107.33—0+161.56 m的空化数变化范围为0.289~0.218;工况2(P=0.1%)桩号溢0+122.23 m和桩号溢0+161.56 m处水流空化数变化分别为0.268和0.232;相同桩号处,工况3(P=0.2%)水流空化数变化范围为0.275~0.236 m;工况4(设计洪水,P=0.5%)水流空化数变化范围为0.268~0.237;工况5(P=1%)桩号溢0+161.56 m处水流空化数为0.252。可见,各工况空化数小于0.3处多为渥奇段,该段由于离心力作用,在其表面形成了顶托空腔,降低了空腔附近动水压强,从而降低水流空化数,增加了该处水流的空化强度。

上述试验结果表明:溢洪道最大流速可达30.67 m/s,且存在空化数小于0.3的情况,此外,由于渥奇段重构了动水压强的分布,使得反弧前半段受逆压梯度影响边界层变厚,反弧后半段受顺压梯度影响边界层变薄,在反弧末端达到最薄,紊动程度最高,流速梯度最大,则水流近壁面切应力也最大[19-20],所以在该段处极易造成局部低压,进而出现空化、空蚀。为保证工程安全,需要采取措施减少空蚀破坏的可能性。

3 溢洪道掺气减蚀设计及试验结果

3.1 掺气减蚀方案确定

通过对原始方案的分析可知,为了有效缓解空蚀破坏,需从渥奇段(溢0+107.33 m)开始设立掺气设施,具体掺气体型方案如下。

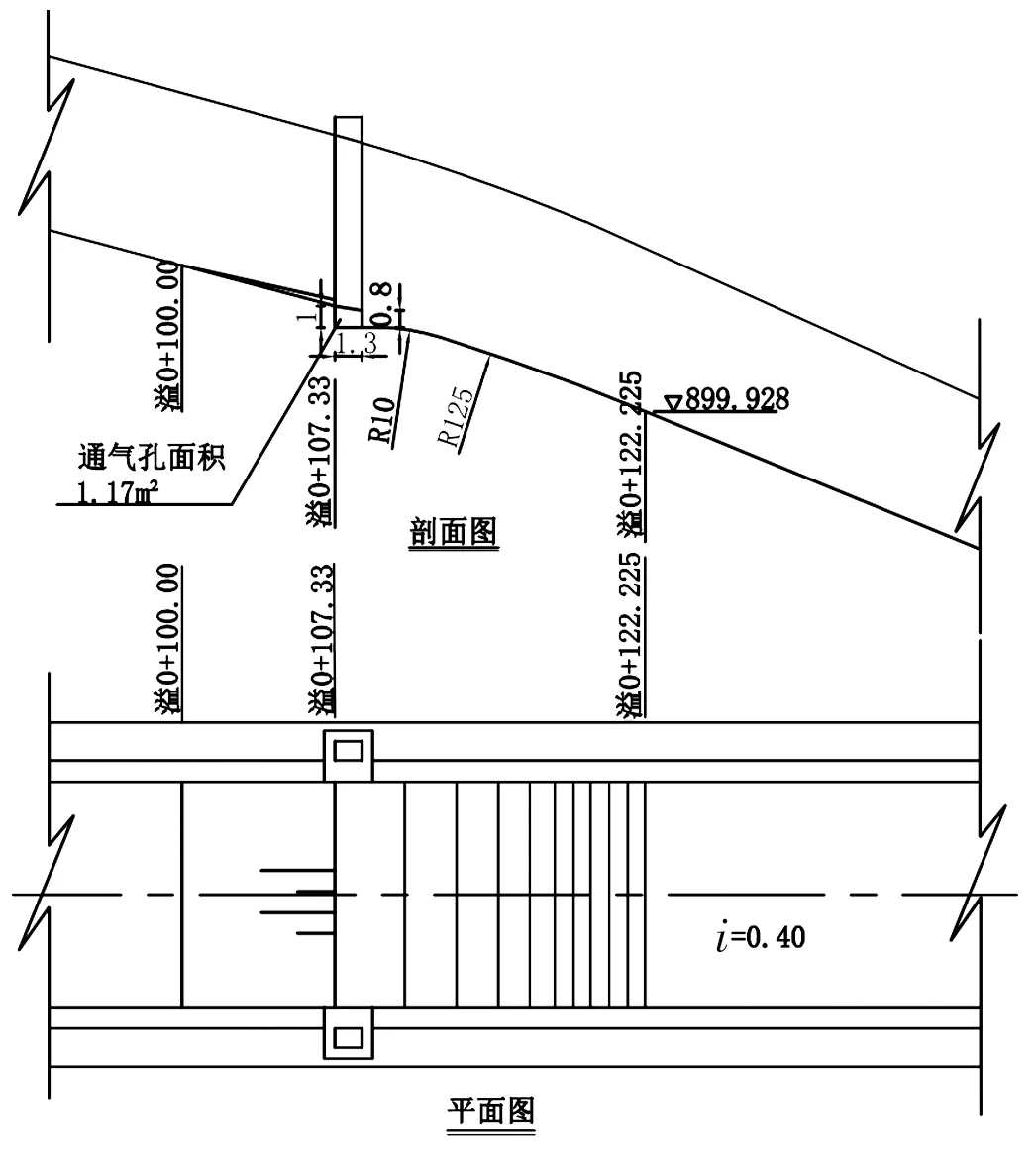

方案1为挑坎式掺气体型,试验中多次改变挑坎高度以达到理想的掺气效果,挑坎高度[21]初始拟定为0.5 m,体型见图4,试验结果表明,各工况下,掺气坎后都能形成稳定的空腔,但校核洪水时,在溢0+119.37 m断面附近溅水严重,分析原因可能是挑坎高度过高,致使挑射水流入射角较大造成的。为消除溅水,将挑坎高度降为0.4 m,试验结果表明,校核洪水工况下,在溢0+130.0 m断面附近偶有溅水,表明挑坎高度仍然较高,分析原因为靠近墙侧的挑坎高度过高,导致挑流撞击边墙产生溅水。为此,拟定方案2为变坡式挑坎掺气体型,即为挑坎中间高0.4 m,两边高0.25 m的凸型坎,体型见图5,试验结果表明,各工况下,该体型可以形成稳定的空腔,下游溅水消失,缺点是该方案施工难度较大。方案3在方案一的基础上进行优化,将挑坎高度降为0.3 m,为增大过流水流的空腔面积,形成更为稳定的空腔,设置槽深为1.0 m的掺气槽,槽底部水平,平段长度为2.11 m(溢0+107.33—0+109.44 m),高程为903.84 m,末端以半径为10 m和半径为125 m的两端圆弧与下游底坡相接。其中,通气孔断面为梯形,面积为1.17 m2,该方案体型见图6。试验结果表明,方案3在各工况下都能形成稳定空腔,下游溅水消失。

图4 挑坎式掺气设施体型(m)

图5 凸型坎掺气设施体型(m)

图6 坎槽式掺气设施体型(m)

综上所述,方案2、3掺气设施在各工况下都能形成稳定空腔,且无下游溅水,都是理想的掺气体型,但考虑方案2在实际工程中施工不便,推荐方案3为最优掺气体型。

3.2 推荐方案试验成果

3.2.1掺气浓度

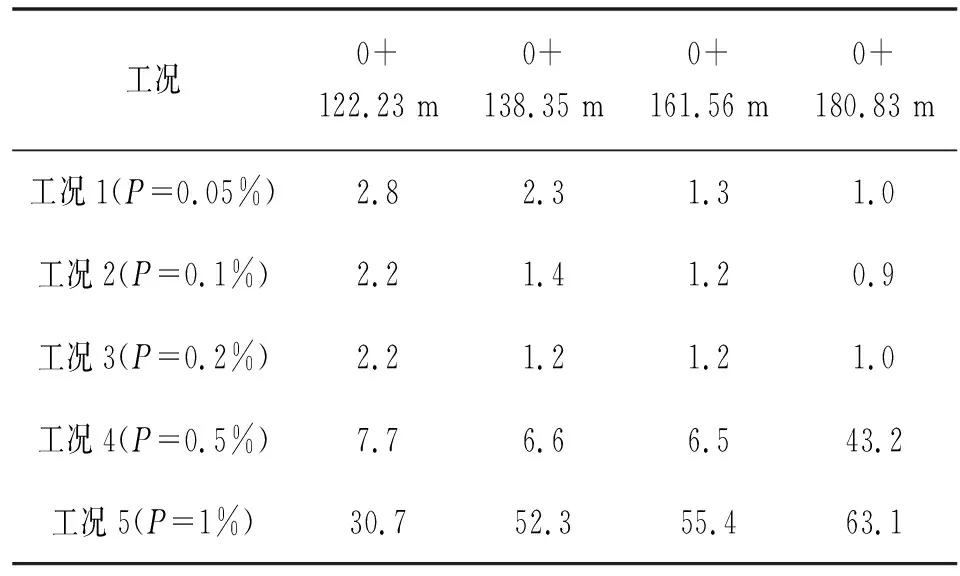

临底掺气浓度是衡量掺气效果的一个重要指标。设置掺气设施后溢洪道泄槽沿程临底掺气浓度见表4。由表4可知,工况1、2、3掺气浓度沿程减少,在鼻坎前仍有一定含量的气体。其中,工况1(校核洪水,P=0.05%)掺气浓度由2.8%沿程衰减到1%;工况2(P=0.1%)掺气浓度则从2.2%降至0.9%;工况3(P=0.2%)掺气浓度从2.2%降至1%;工况4和工况5靠近泄槽末端的掺气浓度反而增大,其中,工况4(设计洪水,P=0.5%)掺气浓度变化范围为7%~43.2%,掺气浓度先减小再增加;工况5(P=1%)掺气浓度变化范围为30.7%~63.1%,掺气浓度沿程增加。造成工况4及工况5掺气浓度增加的原因,可能是该2种工况下水深较浅,当水流行至一定距离后,水流表面紊动产生的自掺气与下缘的掺气层穿通,使得掺气充分发展,使得靠近末端掺气浓度反而增大[22-23]。考虑缩尺效应,原型中掺气浓度将高于模型中的掺气浓度,故溢洪道泄槽内将表现出较好的掺气效果,掺气设施在桩号溢0+122.23—0+180.83 m长度范围内起到了保护作用。

表4 推荐方案沿程临底掺气浓度分布 单位:%

3.2.2压力分布

设置掺气坎后,坎后底板将会受到掺气挑坎挑射水流的冲击作用,射流对底板产生的时均压力及脉动压力都很大,是造成底板失稳破坏的主要原因,为保证工程安全,对压力分布特此研究。在掺气设施附近水流冲击区底板上布置测压点,时均动水压力采用测压管量测,脉动压力采用多功能监测系统采集。

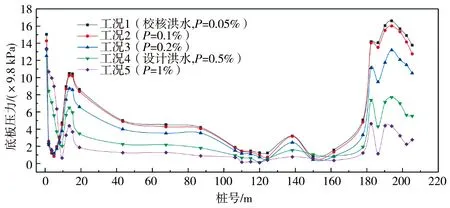

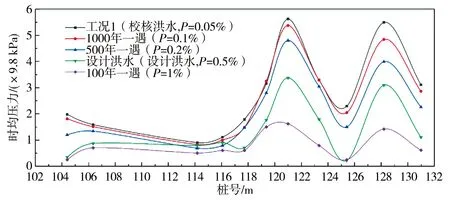

3.2.2.1时均压力

各工况水流时均压力分布见图7。由图7可知,各工况下时均压力沿程变化趋势相似,均在桩号溢0+121.00 m断面出现最大值,此后时均压力值先减小再上升。工况1(校核洪水,P=0.05%)时压力值最大为5.62×9.8 kPa,工况2(P=0.1%)、工况3(P=0.2%)和工况4(设计水位,P=0.5%)时压力最大值分别为5.37×9.8、4.8×9.8、3.37×9.8 kPa,工况5(P=1%)时压力值最大为1.62×9.8 kPa,分析原因为挑射水流落水后,泄槽底板受挑射水流的冲击作用,导致局部压力增大。对比图2、7可知,加入掺气坎后水流冲击区沿程各处压力值有所提高,但未过多的增加底板承受的动力荷载,不会对底板造成破坏,且有利于减免空蚀空化。

图7 各工况底板时均压力沿程分布

3.2.2.2脉动压力

采用脉动压力均方根来研究水流脉动强度大小,用符号σx表示。利用傅里叶变换得出谱密度函数,再结合自相关函数,计算得出相应于谱密度函数最大值的频率值,即水流脉动压强主频率f。

脉动压力均方根:

(2)

自相关函数:

(3)

谱密度函数:

(4)

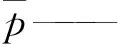

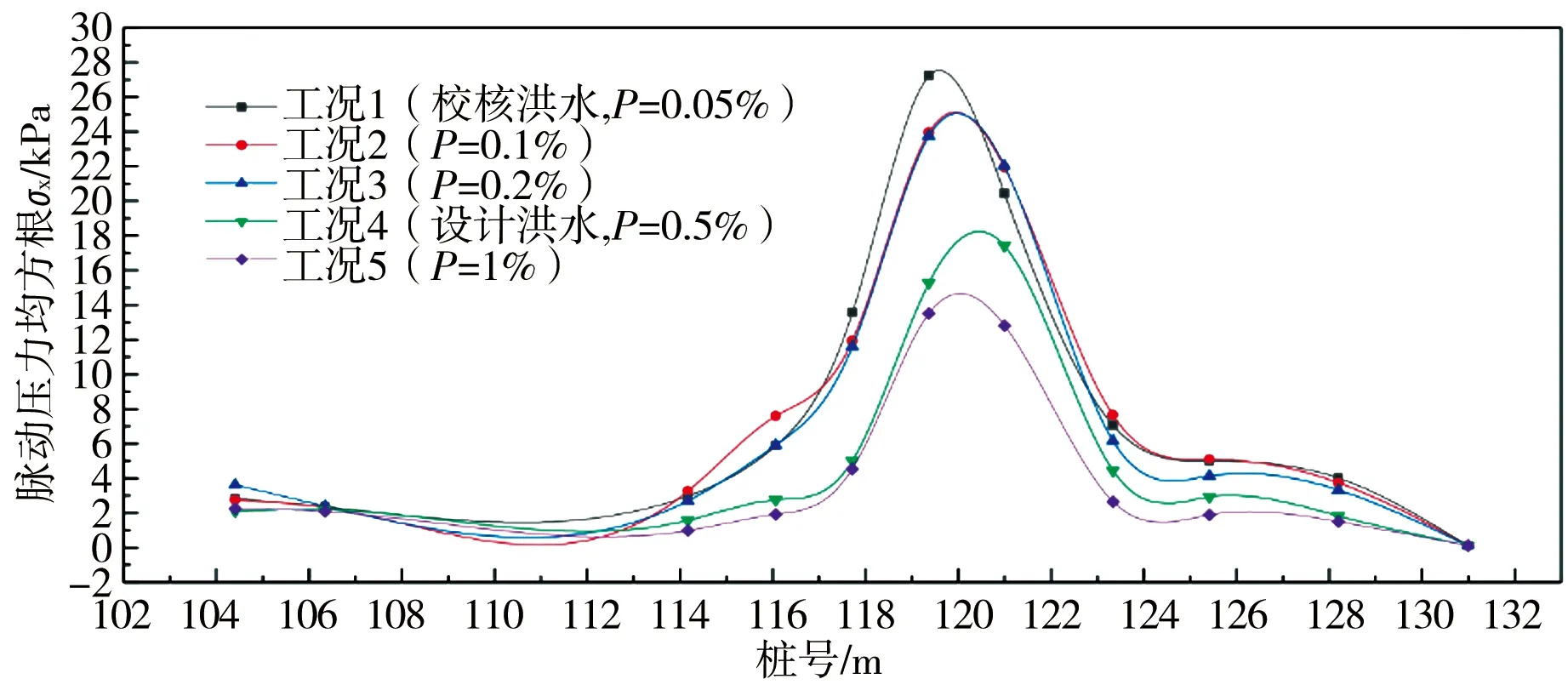

各工况下脉动压力均方根值σx和脉动压力主频f分别见图8和表5。由图8可得,各工况下脉动压力均方根σx值沿程变化规律基本一致,均沿程增大再减小。各工况均方根值σx均在溢0+119.37 m断面达到最大值,与时均压力最大值(图7)发生位置基本相同。随着洪水频率的增加,脉动压强均方根σx最大值呈减小趋势。工况1(校核洪水,P=0.05%)脉动压强均方根σx最大值为27.24 kPa;工况2(P=0.1%)、工况3(P=0.2%)、工况4(设计水位,P=0.5%)和工况5(P=1%)条件下脉动压强均方根σx最大值分别为23.96、23.74、15.29、13.50 kPa。分析原因为:冲击区水流跌落冲击泄槽底板,受底板阻碍作用使得水流流态紊乱,导致冲击区内的脉动压力较大,尤其在冲击点处脉动压力达到最大值。水流冲击区建筑物承受水流的瞬时压力荷载作用远高于时均压力,应引起重视,避免底板承受过大的荷载作用从而引起结构破坏。

图8 各工况脉动压力均方根沿程分布

由表5知,各工况下主频f波动范围较大,其主频f最小值均为0.007,但最大值略有差异。工况1(校核洪水,P=0.05%)、工况2(P=0.1%)、工况3(P=0.2%)、工况4(设计水位,P=0.5%)和工况5(P=1%)主频f最大值分别为2.978、2.827、2.672、2.83和2.821。造成主频波动较大的主要原因是冲击区水流流态变化较为剧烈[24-25]。

由表5可知,各工况下所测各点的脉动压力呈非周期性变化,主频均小于10 Hz,属于低频范畴,不会引起共振。

表5 脉动压力主频f 单位:Hz

3.2.2.3水面线

设置掺气设施前后沿程水深变化见图9。由图9可知,掺气前后水深变化大致相同,控制段(溢0+000.00—0+030.00 m)水深变化明显;泄槽段(溢0+30.00—0+180.83 m)水深变化沿程缓慢减小。但各工况水面线在掺气挑坎处(溢0+107.33 m)都略有壅高,工况1、2、3壅高较小,工况4、5,壅高略高。与未设挑坎时的水深相比,设置挑坎后,工况1(校核洪水,P=0.05%)、工况2(P=0.1%)、工况3(P=0.2%)、工况4(设计水位,P=0.5%)和工况5(P=1%)条件下挑坎处(溢0+107.33 m)水面线分别高出了0.3、0.3、0.25、0.5、0.55 m,这是由于水流掺气造成水体膨胀,增加下游水深,但未引起较大的波动,对下游水流流态的影响较小[26]。

图9 水面线沿程分布

4 结论

本研究结合西北某水电站溢洪道工程实例,通过单体水工模型试验,分析溢洪道体型的水力特性,优化掺气设施体型,进一步开展掺气效果试验研究,研究结果如下。

a)未设掺气设施时,各工况空化数均有小于0.3的情况,其中工况1(校核洪水,P=0.05%)最易发生空蚀破坏,空化数从桩号溢0+107.33—0+161.56 m变化范围为0.289~0.218;空化数小于0.3的主要原因是渥奇段水流由于离心力作用,在其表面形成了顶托空腔,降低了空腔附近动水压强,从而降低水流空化数,增加了该处水流的空化强度。

b)通过试验对比挑坎式、凸型坎及坎槽式3种掺气设施的掺气效果,试验结果表明:挑坎式掺气能形成稳定空腔,但下游伴有不同程度的溅水;凸型坎掺气能形成稳定的空腔,且下游无溅水发生;坎槽式掺气可使泄槽内保持稳定的空腔和流态,且易施工,为最优方案。

c)最优方案中,时均压力有所增加,有利于减免空化空蚀;脉动压力主频率较小,不会引起建筑物共振;受掺气坎影响渥奇段水面线壅高,但未引起下游水流较大的波动,水流流态平稳;局开工况下(工况4、5)掺气浓度沿程增大,设计水位时桩号溢0+180.83 m掺气浓度可达43.2%,掺气效果良好;全开工况下(工况1、2、3)渥奇段掺气浓度沿程减小,最小浓度为0.9%,考虑缩尺效应,原方案掺气浓度比模型中要大,该长度范围内掺气效果也满足设计要求。