餐厨垃圾半干法厌氧发酵工程运行分析与污泥回流调控研究*

2021-06-25华银锋张海涛韩文松沈国清

吴 健 华银锋 张海涛 韩文松 沈国清

(1.上海黎明资源再利用有限公司,上海 201209;2.上海交通大学农业与生物学院,上海 200240)

随着我国垃圾分类工作的持续推进,厌氧发酵产沼发电成为餐厨垃圾资源化利用的主流发展方向[1],[2]7。目前国内普遍采用单级全混式厌氧反应器(CSTR)进行餐厨垃圾厌氧发酵产沼,通常进料的含固率(TS)低于8%[3],属湿式厌氧发酵。国内外的研究表明,采用TS为10%~15%的半干法厌氧发酵系统,可显著增加进料量,从而提高单位体积进料的产沼量和有机固体的消纳效率,同时不需额外加水稀释,减少了废水的处理量[4-7]。然而,在半干法厌氧发酵运行实践中发现,随着运行时间的延长,厌氧系统的处理效率开始下降,表现出处理有机负荷(OLR,以挥发性固体(VS)计)下降及发酵液挥发性脂肪酸(VFA)的累积,上清液溶解性化学需氧量(SCOD)也明显升高。这一现象使得半干法厌氧发酵系统很难在高负荷条件下稳定运行,严重影响餐厨垃圾资源化利用效率[8-11],给餐厨垃圾处理厂的平稳高效运行带来了挑战,同时也影响着企业的经济、社会和环境效益。污泥适当回流能增加原料利用率,提高厌氧发酵效率,增强系统运行稳定性,但是,过度回流也会对发酵过程产生不利影响,如氨氮浓度升高、胶体物质增加等,可能导致发酵产气量下降[12]。

本研究对2018—2019年上海某餐厨垃圾处理厂半干法厌氧发酵系统工程运行监测数据进行比较分析,采用全自动产甲烷潜力测试系统,对半干法厌氧发酵系统处理效率下降、关键指标升高的原因进行了研究,提出了半干法厌氧发酵系统维持长期稳定运行的优化策略,为餐厨垃圾半干法厌氧发酵系统的长期稳定高效运行提供参考。

1 材料与方法

1.1 工艺简介

图1为上海某餐厨垃圾半干法厌氧发酵系统CSTR厌氧发酵工艺流程。该系统单罐设计处理量为11.2 t/d(以TS计),日产沼气7 000 m3/d。主要包括厌氧发酵系统、热交换系统、沼液脱水系统、沼气预处理及存储系统。系统的进料来自餐厨预处理车间经除杂、提油及制浆之后的餐厨浆料。浆料经过除砂及调质后,进入单级中温CSTR厌氧发酵罐,通过热交换系统控制发酵温度(36±1) ℃。厌氧产出的沼液经过脱水后变成废水和沼渣两部分,废水进入污水处理系统,沼渣则外运处置。发酵产生沼气经过预处理及缓存后进入沼气发电厂利用。

图1 餐厨垃圾半干法厌氧发酵工艺流程Fig.1 Process flow chart of semi-dry anaerobic digestion system for treatment of food waste

1.2 系统运行参数监测

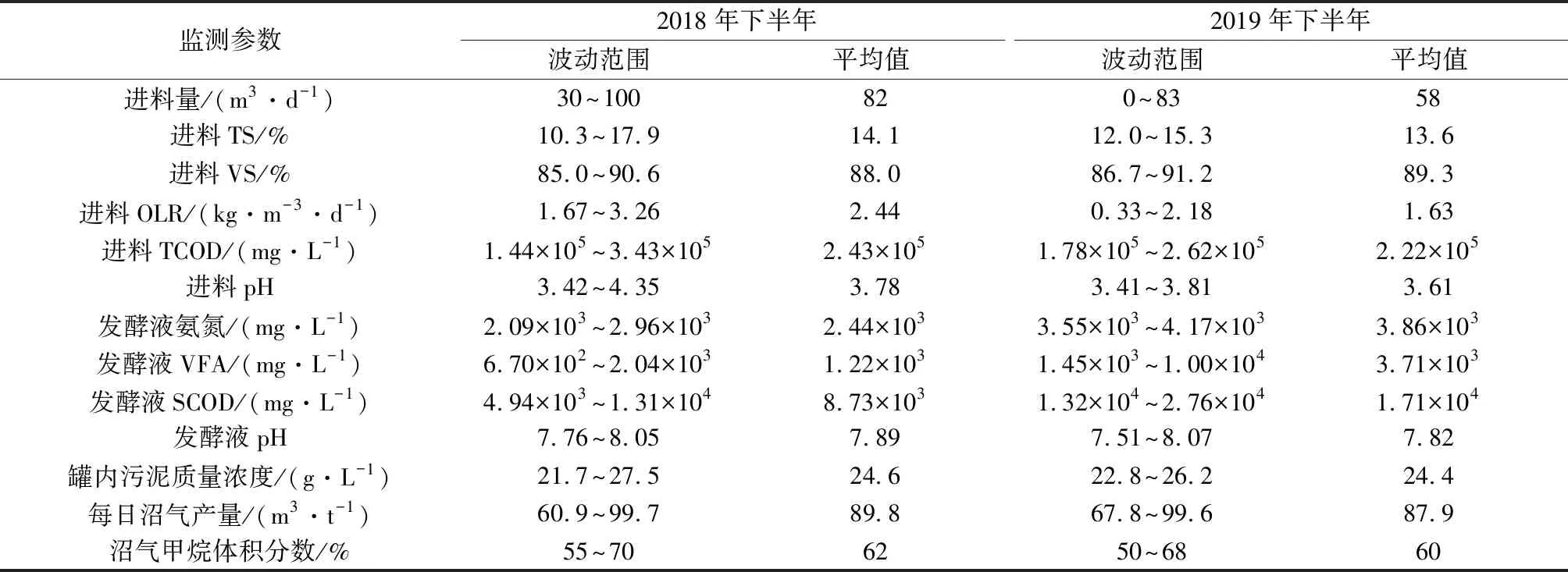

考虑到数据的代表性、可靠性及季节性因素的影响,选取工程运行工况平稳且具有可比性的2018、2019年下半年,对两个半年餐厨垃圾半干法厌氧发酵系统参数进行监测。进料指标包括进料量、TS、VS、总化学需氧量(TCOD)、pH,发酵液指标包括VFA、SCOD、pH、污泥和氨氮浓度,产沼指标包括每日沼气产量、沼气甲烷浓度,主要监测参数与分析方法见表1。

表1 主要监测参数与分析方法

1.3 餐厨垃圾厌氧发酵产甲烷潜力测试装置

发酵实验装置采用RTK-18型全自动产甲烷潜力测试系统,实时全自动采集整个发酵周期的甲烷产量数据,该仪器主要由发酵单元、CO2吸附单元、气体测定单元、数据收集与处理单元4大部分构成,内置温度和压力传感器自动校正数据,可精准测量气体流量。发酵单元有效容积400 mL,通过计算机软件控制每个发酵反应瓶的运行模式一致。CO2吸附单元的吸收液采用3 mol/L饱和NaOH溶液,每个吸收瓶有效容积80 mL,加入质量分数为0.4%的溴百里酚蓝作为指示剂。每个反应瓶产气通过NaOH溶液吸收CO2后,进入各自的气体计量单元。

产气潜力实验用修正Gompertz模型计算产气潜能和动力学参数,模型见式(1):

(1)

式中:y为t时刻的累积产甲烷量,mL;A为最大累积产甲烷量,mL;λ为滞留时间,d;μm为最大产甲烷速率,mL/d;t为发酵时间,d;

1.4 氨氮对半干法厌氧发酵系统运行的影响

根据2019年系统运行氨氮浓度,配制含有4.34×103mg/L氨氮的半干法厌氧发酵系统离心清液(该处理组记为D1)(悬浮物(SS)<1.0 g/L),分别稀释2、4、8倍后,与含水率为78.8%的厌氧污泥等量混合,制成氨氮分别为2.41×103、1.38×103、8.90×102mg/L的处理组(分别记为D2、D4、D8,污泥质量浓度25.0 g/L),置于水浴锅37 ℃恒温预反应3 d后,装入400 mL的发酵瓶中,加入10 mL餐厨垃圾浆料,放入37 ℃恒温水浴条件下进行厌氧污泥产甲烷活性测试,实验同时设空白组,发酵瓶中的净甲烷产量为各瓶与其空白组测试值之差。餐厨浆料pH为3.59,TCOD、TS(质量分数,下同)和VS(质量分数,下同)分别为2.04×105mg/L、12.7%和89.1%。

1.5 污泥回流实验

回流污泥取自本工程餐厨垃圾半干法厌氧发酵系统(记为Y)和焚烧厂垃圾渗滤液处理站(记为F),其中,半干法厌氧发酵系统发酵液SCOD为9.80×103mg/L,VFA为1.07×103mg/L,氨氮为3.82×103mg/L,TS为3.8%,VS为44.3%。所取的半干法厌氧发酵系统脱水污泥的TS为23.3%,VS为42.9%;渗滤液处理站厌氧污泥的TS为29.7%,VS为26.4%。实验开始时,在含有400 mL半干法厌氧发酵系统发酵液的发酵瓶中,加入20 mL餐厨浆料,投加污泥分别占每个发酵瓶发酵液VS质量的10%、20%和30%,各处理组分别记为Y1、Y2、Y3和F1、F2、F3,于37 ℃恒温水浴条件下进行产甲烷效率测试。各发酵瓶净甲烷产量分别为各瓶与空白组测试值之差。实验同时设不投加任何污泥及餐厨浆料的空白组和不投加污泥的对照组(记为Y0),每个处理重复3次。餐厨浆料pH为3.59,TCOD、TS和VS分别为1.72×105mg/L、10.8%和86.0%。

2 结果与讨论

2.1 半干法厌氧发酵系统运行参数分析

表2为半干法厌氧发酵系统连续运行1年后的参数监测结果。2018、2019年下半年日均沼气产量分别为89.8、87.9 m3/t(以湿基计),没有显著差异,分析主要原因是虽然2019年下半年该系统处理效率下降,但由于通过减少进料量、延长水力停留时间(HRT)的运行控制措施,该系统得以维持稳定运行,单位质量餐厨浆料产沼量基本未受影响。然而,在进料TS、VS、TCOD均值变化不大的情况下,系统发酵液氨氮增加58.20%,VFA增加2倍,SCOD增加95.88%。平均进料量从2018年的82 m3/d下降到2019年的58 m3/d,下降了29.27%。OLR下降33.20%,严重影响餐厨垃圾资源化利用效率。

表2 半干法厌氧发酵系统不同年份监测数据对比

2.2 进料OLR变化

图2比较了2018年下半年和2019年下半年厌氧罐进料OLR的动态变化,2019年下半年进料OLR整体低于2018年下半年。2018年下半年进料OLR为1.67~3.26 kg/(m3·d),平均进料OLR为2.44 kg/(m3·d),而2019年下半年进料OLR为0.33~2.18 kg/(m3·d),平均进料OLR为1.63 kg/(m3·d),比2018年同期进料OLR下降33.20%。表明该系统运行1年来厌氧发酵罐处理能力下降,这可能与系统VFA、氨氮浓度等变化有关。

图2 不同年份半干法厌氧发酵系统OLR变化散点图Fig.2 OLR changes of semi-dry anaerobic digestion system in different years

2.3 VFA变化

VFA是有机质水解酸化的重要中间产物,VFA 在半干法厌氧发酵系统中的积累能反映出甲烷菌的不活跃状态或系统的不稳定性,其组成和含量可间接反映半干法厌氧发酵系统运行情况,通过对VFA的监测可以很好地了解有机物的降解进程。由图3可知,2018年下半年VFA在6.70×102~2.04×103mg/L波动,平均为1.22×103mg/L,总体变化趋势相对平稳。然而,2019年下半年VFA显著增加,平均值达到3.71×103mg/L,波动范围为1.45×103~1.00×104mg/L,其中,2019年10月上旬VFA在短期内急剧上升,这可能与OLR持续过高,半干法厌氧发酵系统产甲烷菌数量不足有关。垃圾分类后进厂餐厨垃圾量明显提高,2018年下半年日均进厂垃圾量为275.5 t,2019年下半年日均进厂垃圾量增加到378.4 t,比2018年同期提高37.4%,导致系统长期处于超负荷运行状态。在停止进料后,由于水力停留时间延长,累积的VFA被产甲烷菌降解,VFA指标迅速下降[13],CSTR的日均甲烷产量达到1 549 m3/d,反应器单位体积产甲烷率达到0.373 m3/(m3·d)。

图3 不同年份半干法厌氧发酵系统VFA变化散点图Fig.3 VFA changes of semi-dry anaerobic digestion system in different years

2.4 氨氮变化

半干法厌氧发酵系统长期运行过程中处理效率的下降与餐厨垃圾的组分,特别是与其含有的较高比例的氮元素相关[2]16。适量的氨氮可为厌氧微生物的繁殖提供所需的氮源,但是当氨氮特别是游离氨(FA)浓度超过一定数值时,则会抑制厌氧微生物的生长[14]。很多工程实践表明,CSTR厌氧发酵系统在氨氮为3×103~5×103mg/L时会对系统的稳定性产生影响,但也有工程实践表明系统在氨氮超过5×103mg/L时也可稳定运行[15]。2018年下半年及2019年下半年氨氮的平均水平分别为2.44×103、3.86×103mg/L。2019年下半年氨氮平均水平相对于2018年升高了58.20%。氨氮的显著升高主要与长期高TS进料有关。餐厨有机固形物含有丰富的蛋白质,其厌氧生物降解后产生代谢产物氨,溶于发酵液形成氨氮。

2.5 氨氮浓度对厌氧产甲烷菌活性的影响

表3 不同氨氮浓度处理组厌氧发酵液指标

进一步采用修正Gompertz模型,对不同氨氮浓度处理组累积产甲烷量进行拟合,结果见图4。各处理组的累积产甲烷量均随着发酵时间的延长而增加,15 d后趋于稳定,不同氨氮浓度下各处理组的厌氧微生物产甲烷活性呈现明显的差异性, D1最大累积产甲烷量最小,为476.2 mL,比D2、D4和D8分别减少8.16%、7.23%和8.86%,可见,高浓度氨氮对半干法厌氧发酵系统产甲烷性能具有一定影响。

图4 不同氨氮浓度处理组累积产甲烷量及修正 Gompertz模型拟合曲线Fig.4 Cumulative methane yields and modified Gompertz model fitting curves for different ammonia nitrogen concentration test groups

表4列出了不同氨氮浓度处理组修正Gompertz模型的拟合参数。R2为0.977 6~0.998 3,说明模型可以较好地反映餐厨垃圾半干法厌氧发酵产甲烷过程。低氨氮浓度的D4和D8最大产甲烷速率较高,分别为69.11、58.27 mL/d。高氨氮浓度的D1和D2的最大产甲烷速率较低,分别为42.69、49.52 mL/d。D2的最大产甲烷速率相对D1高出约16.00%,可以看出D1、D2氨氮浓度差异对最大产甲烷速率有明显的影响,可以推测氨氮浓度的升高是本研究中系统运行1年后处理能力下降的原因之一。D1的修正Gompertz模型拟合曲线的R2为0.977 6,小于其他处理组,主要原因是D1高浓度氨氮对厌氧反应过程中颗粒COD的水解速率产生了影响,水解速率的减缓导致D1前半段累积产气减少,因此曲线后半段出现了一个二次的产气高峰。反应第14天,D1和D2的累积产甲烷量绝对差值达到最大,为91.6 mL。在前14天,D2的平均产甲烷速率为D1的1.23倍,此结果说明氨氮浓度对D1的总体产甲烷速率具有明显的影响。

表4 不同氨氮浓度处理组修正Gompertz 模型的拟合参数

上述研究表明,从2018年下半年开始至2019年下半年,半干法厌氧发酵系统表现出的OLR及发酵液VFA、SCOD等指标变化的差异与氨氮浓度的变化具有明显的关联性。高浓度氨氮抑制餐厨浆料有机质的水解及产甲烷速率,从而导致系统产沼效率下降,餐厨垃圾处理能力降低。

2.6 污泥回流对半干法厌氧发酵产沼系统的调控作用

图5为不同来源污泥回流处理组的累积产甲烷量及修正Gompertz模型拟合曲线。在投加同等量餐厨垃圾物料的情况下,各处理组的累积产甲烷量变化规律基本一致,均是经过一段快速增加阶段后逐渐趋于平缓。

图5 不同污泥回流处理组累积产甲烷量及修正 Gompertz模型拟合曲线Fig.5 Cumulative methane yields and modified Gompertz model fitting curves for different sludge recycling test groups

表5为不同污泥回流处理组修正Gompertz模型的拟合参数,R2均大于0.933,说明拟合结果较好。Y1、Y2、Y3最大累积产甲烷量分别为836.4、893.0、921.5 mL,与Y0相比,分别提高2.24%、9.16%和12.64%;F1、F2、F3最大累积产甲烷量分别为823.5、849.8、875.3 mL,与Y0相比,分别提高0.66%、3.87%和6.99%。由此可见,无论是半干法厌氧发酵污泥回流还是焚烧厂垃圾渗滤液处理站厌氧污泥回流,均随着污泥回流比例的增加,系统累积产沼量增大,其中,半干法厌氧发酵污泥回流对系统累积产甲烷的促进作用优于焚烧厂垃圾渗滤液处理站厌氧污泥。原因可能是回流污泥中含有一定比例厌氧发酵残余的有机质,可以二次发酵产沼,半干法厌氧发酵污泥中含有的有机残余物要高于同等质量的焚烧厂垃圾渗滤液处理站厌氧污泥。

表5 不同污泥回流处理组修正 Gompertz 模型拟合参数1)

最大产甲烷速率分析结果表明,与Y0相比,无论是半干法厌氧发酵污泥回流还是焚烧厂垃圾渗滤液处理站厌氧污泥回流,10%污泥回流比例处理组均无显著差异(P>0.05),当污泥回流比例提高至20%和30%时,半干法厌氧发酵污泥回流组和焚烧厂垃圾渗滤液处理站厌氧污泥处理组的最大产甲烷速率均显著高于对照组(P<0.05)(见表5),Y2及Y3的最大产甲烷速率比Y0分别高9.11%和5.29%。回流污泥处理组的滞留时间均显著低于对照组,说明污泥的回流会加快厌氧发酵初期的反应速度。

对表5中6个处理组的最大累积产甲烷量、最大产甲烷速率、滞留时间分别以对照组值为检验值进行单样本t检验,同时对Y2、Y3、F2、F3的最大产甲烷速率以对照组值为检验值做单样本t检验。获得的检验结果见表6。

表6 不同拟合参数单样本t检验结果

由表6分析可知,处理组全体的最大累积产甲烷量、滞留时间及处理组(Y2、Y3、F2、F3)的最大累积产甲烷量的单样本t检验的P值均小于0.05,说明处理组全体的最大累积产甲烷量、滞留时间及处理组(Y2、Y3、F2、F3)的最大累积产甲烷量与对照组数值比较存在显著差异。此分析结果从另一侧面说明了污泥回流可以增加产甲烷量,同时在污泥回流比例在20%以上时,最大产甲烷速率的增加较为显著,但过高的回流比例将显著增加运行的成本,考虑到实际工程采取该回流比例的运行经济性及回流带来的益处,以最大污泥回流比例不超过30%为宜。

半干法厌氧发酵污泥及焚烧厂垃圾渗滤液处理站厌氧污泥回流可以提升厌氧发酵系统沼气产量。当半干法厌氧发酵污泥回流比例大于20%或焚烧厂垃圾渗滤液处理站污泥回流比例大于30%时,厌氧系统生物量提高,产沼效率及沼气产量提升明显,系统氨氮维持在3.69×103~4.11×103mg/L,与回流前氨氮浓度无显著差异(P>0.05),表明污泥回流可缓解氨氮对微生物的负面影响[19]。

采用餐厨垃圾半干法厌氧发酵污泥回流具有明显的优势,当回流比例控制在20%以上时,不仅可以显著提升厌氧发酵系统的产沼效率,而且还可以提升总的沼气产量。分析主要原因是半干法厌氧发酵微生物在系统长期驯化下更为适应餐厨物料性质。半干法厌氧发酵污泥及焚烧厂垃圾渗滤液处理站厌氧污泥本来属于废弃物,需要单独外运处置,污泥回流的措施从一定程度上减少了厌氧污泥的产量,缓解了污泥处置的问题,实现沼气产量及产沼效率的提高。

3 结 论

(1) 随着半干法厌氧发酵系统运行时间的延长,系统VFA、SCOD及氨氮的浓度不断升高,进料OLR减少,系统对餐厨垃圾的处理能力和稳定性下降。

(2) 全自动产甲烷潜力实验研究结果表明,半干法厌氧发酵系统运行过程中,主要抑制物氨氮平均浓度的升高与OLR的降低具有明显的关联性。

(3) 采用20%~30%餐厨垃圾半干法厌氧发酵系统污泥回流比例,可显著提高厌氧发酵系统产沼效率及沼气产量。