激光能量密度对激光熔覆NiCoCrAlY涂层组织与性能的影响

2021-06-24聂金浩杨宜鑫李玉新张宏建魏守征蔡杰关庆丰

聂金浩,杨宜鑫,李玉新,张宏建,魏守征,蔡杰,关庆丰

(1.中北大学 材料科学与工程学院,山西 太原 030051;2.江苏大学 先进制造与现代装备技术工程研究院,江苏 镇江 212013;3.江苏大学 材料科学与工程学院,江苏 镇江 212013 )

0 引言

随着兵器工业领域的发展,为满足金属材料高强度、高刚度、高硬度、耐高温、耐磨、耐蚀和抗辐射等性能要求,在其表面制备一定厚度的保护性涂层不失为一种简单高效的方法。MCrAlY(M是过渡族金属Ni、Co,或它们的混合物)涂层由于具有良好的粘附性、高模量、高强度、耐磨以及优异的高温腐蚀抗力[1-2],可应用于许多部件的保护涂层[3-5]。

目前,涂层最为常用的制备手段有等离子喷涂[6]、超音速火焰喷涂[7]、低压等离子溅射[8]以及激光熔覆(LC)[9-10]技术。其中,LC技术相较于其他常用技术,涂层微观组织较为致密,并且具有较高的机械性能和较低的冶金缺陷[11-12]。此外,LC技术具有对材料的选择范围较大、可改变的工艺参数较多、自动化程度较高以及熔覆层质量稳定等特点[13]。徐瑞华等[14]研究了扫描速度对LC中NiCoCrAlY涂层微观组织和硬度的影响,结果表明随着扫描速度的增加,枝晶不断被打破,晶粒逐渐变小,硬度逐渐增大。朱红梅等[15]研究了LC NiCoCrAlY涂层在900 ℃ LiF-NaF-KF熔盐中的腐蚀行为,结果表明NiCoCrAlY涂层显著提高了基材的耐熔盐腐蚀性能。Falcón等[16]分析了NiCoCrAlY涂层的高温氧化变化规律,结果证明激光金属沉积技术制备的NiCoCrAlY涂层生成了稳定的TGO层。Pereira等[17]采用同轴LC技术制备了NiCoCrAlY涂层,证明了NiCoCrAlY涂层在弹性模量、硬度和延展性等方面具有广阔的应用前景。许淑文等[18]研究了激光功率、扫描速度及粉盘转速对LC层质量的影响,结果表明熔覆实验中对工艺参数进行合理选择可获得适当的熔覆层几何形状及稀释率。王一丹等[19]研究了激光能量密度对NiCrCoTiV合金涂层组织及耐蚀性能的影响,结果表明激光能量密度越低,涂层的晶粒越细,耐蚀性能越好。杨丹等[20]研究了不同工艺参数对304不锈钢表面LC中Ni基合金涂层的组织与性能的影响,结果表明激光功率、扫描速度、送粉速率对LC中Ni 基合金涂层形貌、耐磨、耐腐蚀性具有重要的影响。综上可知,目前对LC技术制备NiCoCrAlY涂层的微观与力学性能研究较少,尤其是不同工艺参数对NiCoCrAlY涂层微观与性能的影响缺乏相关研究。

本文采用同步送粉LC技术在304不锈钢上制备了NiCoCrAlY涂层,分析了不同激光能量密度下涂层相组成及显微结构的变化规律,研究了不同激光能量密度下涂层的显微硬度和摩擦磨损性能,为LC技术制备NiCoCrAlY涂层工艺参数的选择提供了参考。

1 实验条件及方法

1.1 涂层制备

选用的基体材料为304不锈钢(化学成分见表1),尺寸为20 mm×20 mm×10 mm。熔覆前,用400号砂纸打磨基体除去氧化层,并用无水乙醇清洗,烘干。熔覆粉末使用粒度100~200 μm的NiCoCrAlY粉末(化学成分见表2).

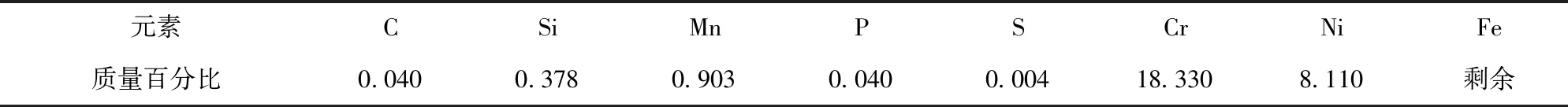

表1 304不锈钢化学成分Tab.1 Chemical composition of 304 stainless steel %

表2 NiCoCrAlY粉末化学成分Tab.2 Chemical composition of NiCoCrAlY powder %

使用上海多木实业有限公司提供的DMS-3型同轴送粉器将NiCoCrAlY熔覆粉末送到304不锈钢基体表面,同时采用德国LDF 4000-100型、波长为980~1 020 nm连续波的光纤耦合半导体激光器及配套设备:机械臂、同轴激光熔覆头、水冷机和控制系统,在氩气环境中进行熔覆,熔覆工艺参数如表3所示。激光功率、扫描速度对熔覆层质量的影响并不是各自不相关,而是他们之间综合作用,因此激光能量密度Ed概念被提出,将激光功率和扫描速度对熔覆层质量的影响综合起来考虑[21]。为避免单个变量带来的偶然性,将同时改变激光功率和扫描速度,从而达到在不同激光能量密度下制备涂层的目的。

表3 激光熔覆工艺参数Tab.3 Laser cladding process parameters

激光能量密度Ed可通过(1)式表示:

(1)

式中:P为激光输出功率;v为扫描速度;D为激光束光斑直径。

1.2 微观分析

试样切割成大小为15 mm×15 mm×10 mm的样品,对其表面进行打磨抛光,利用日本D/max-Rb型X射线衍射仪(XRD)进行物相分析。使用日立S-3400N型扫描电子显微镜 (SEM) 观察涂层截面形貌和微观组织,观察前对涂层截面进行打磨抛光,并使用王水腐蚀30 s,清洗、晾干。

1.3 性能测试

采用上海奥龙星迪检测设备有限公司提供的HVS-1000型显微维氏硬度计测试涂层截面硬度分布,使用载荷200 g,测试时间10 s,沿涂层的横截面从表面到内部每隔0.1 mm测试3次,求平均值。

涂层表面进行常温干滑动往复摩擦磨损测试,试验机为兰州中科凯华科技开发有限公司提供的HSR-2M型高速往复摩擦试验机,实验载荷20 N,摩擦距离5 mm,速度500 r/min,磨损时间20 min,摩擦副材料为直径4 mm的GCr15(硬度为HRC65)钢球。使用SEM对磨损微观形貌进行分析,然后采用兰州中科凯华科技开发有限公司提供的MT-500探针式材料表面磨痕测量仪测量试样的磨损体积。

2 结果与讨论

2.1 涂层宏观形

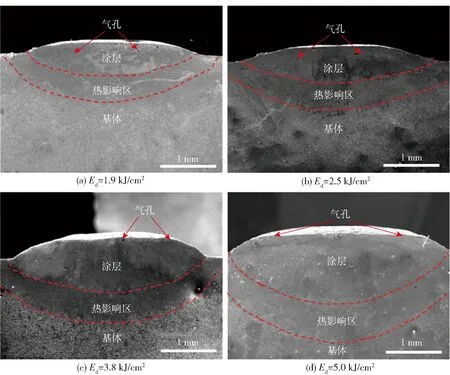

图1给出了不同激光能量密度下NiCoCrAlY涂层的截面形貌图。从图1可以看出后试样分为3个区域:涂层区、热影响区和基体。当Ed为1.9 kJ/cm2和2.5 kJ/cm2时,熔覆层内部区域存在一定数量的气孔,气孔是由于在快速冷凝时熔池中的气体来不及逸出而导致的。当Ed为3.8 kJ/cm2和5.0 kJ/cm2时,气孔主要存在于熔覆层边缘区域且数量明显减少。这主要是因为Ed为增大,熔池凝固时间变长,熔覆层内部的气体可以有效逸出,导致气孔数量减少。气孔不仅降低涂层性能,而且容易成为裂纹萌生和扩展的聚集点。

图1 不同激光能量密度下NiCoCrAlY涂层的截面形貌图Fig.1 Cross-sectional morphologies of NiCoCrAlY coating at different laser energy densities

稀释率也是衡量LC工艺质量的一个重要参数[22]。在LC过程中,保证熔覆层质量的同时,应尽可能地减小稀释率。单道LC层的宏观形貌示意图如图2所示,位于基体表面上方涂层区域的横截面积为Sa,位于基材表面下方涂层和基材的重叠部分的横截面积为Sb,其几何特征包含:熔宽w、熔高h、熔深δ、稀释率η.其中,稀释率可以通过(2)式计算:

图2 单道LC层示意图Fig.2 Schematic diagram of single-pass laser cladding layer

(2)

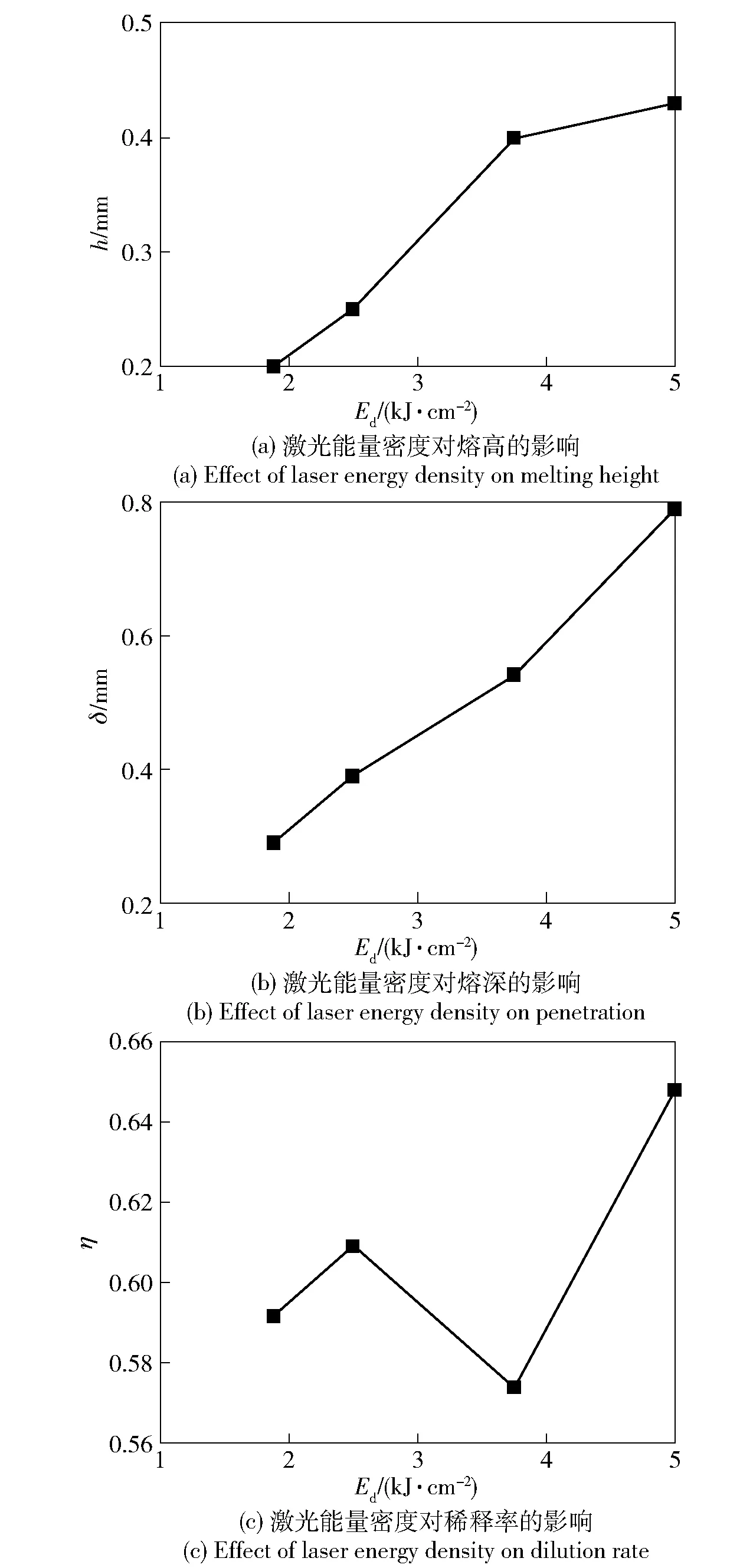

图3给出了不同激光能量密度下单道NiCoCrAlY熔覆层熔高,熔深及稀释率的变化趋势。从图3中可以看出,h和δ均随着Ed的增大而增大,但δ的增大幅度高于h,这是由于在送粉率不变的情况下,输入的能量越高,基体吸收能量的占比越大。稀释率是由熔高和熔深共同决定的,因此当Ed=3.8 kJ/cm2时,η最低。

图3 激光能量密度对熔高、熔深和稀释率的影响Fig.3 Effect of laser energy density on melting height,penetration and dilution rate

2.2 相组成及微观组织

图4给出了不同激光能量密度下NiCoCrAlY涂层的XRD图谱。从图4中可知,不同激光能量密度下制备的NiCoCrAlY涂层均由γ/γ′相和β相组成。随着Ed的增大,β相的衍射峰强度在逐渐增强,说明涂层中β相的含量在逐渐升高。β-NiAl相是通过熔池中残留的液相与γ-Ni相之间的反应,在枝晶间区域形成的,当激光能量密度变大后,熔池中的能量变高,熔池凝固时间加长,更多的L相与γ-Ni相参与反应,导致γ/γ′相减少,生成了更多的β-NiAl相,因此,随着Ed的增大β相的含量升高,γ/γ′相降低。

图4 不同激光能量密度下NiCoCrAlY涂层的XRD图Fig.4 XRD pattern of NiCoCrAlY coating at different laser energy densities

图5给出了NiCoCrAlY涂层多道搭接试样图,图6给出了不同能量密度下NiCoCrAlY涂层多道搭接试样的微观形貌。从图6中可以发现,不同激光能量密度下涂层均由柱状晶组成,随着激光能量密度的增加,柱状晶在逐渐长大变粗,这是由于激光能量密度增大,涂层凝固时间加长,柱状晶不断生长。图6暗区为γ/γ′相,亮区为β相。γ/γ′相相较于β相具有更好的弹性模量,而β相的硬度高于γ/γ′相[17],因此β相可以提高涂层的硬度和耐磨性。其中Ed为1.9 kJ/cm2和2.5 kJ/cm2的涂层β相上存在少量微裂纹,这是由于凝固过程中的γ相优先于β相凝固并且温度梯度较大,涂层中存在较大的残余热应力而产生了微裂纹。微裂纹不仅能降低了涂层的力学性能,在使用过程中还容易扩展延伸成宏观裂纹,降低涂层的使用寿命。而Ed为3.8 kJ/cm2和5.0 kJ/cm2的涂层没有观察到微裂纹是因为能量密度较大,温度梯度降低,残余应力较小。同时,当Ed为1.9 kJ/cm2和2.5 kJ/cm2时还存在气孔缺陷,这与单道宏观形貌的观察结果一致。由此可知,微裂纹和气孔随着Ed增大而减少。

图5 LC中NiCoCrAlY涂层多道搭接试样Fig.5 Multi-pass lap sample of laser cladding NiCoCrAlY coating in LC

图6 不同激光能量密度下NiCoCrAlY涂层的微观组织Fig.6 Microstructures of NiCoCrAlY coating at different laser energy densities

2.3 涂层性能分析

2.3.1 涂层硬度

图7为不同Ed下NiCoCrAlY涂层截面显微硬度。从图7可以看出,随着熔覆层深度的增加,显微硬度呈现出先升高、再下降的趋势。在熔覆层顶部硬度偏低,是由于顶部不可避免存在部分气孔,这使得涂层顶部显微硬度偏低。当Ed=3.8 kJ/cm2时熔覆层硬度最高,为301 HV0.2,这是因为熔覆层中生成了更多了β-NiAl相,β-NiAl相硬度高于γ-Ni相,从而提高了涂层的硬度。当Ed=5.0 kJ/cm2时熔覆层虽然也生成了较多的β-NiAl相,但由于此时熔覆层稀释率过高,而降低了熔覆层的显微硬度。当Ed=1.9 kJ/cm2时熔覆层硬度起伏较大,可能是因为激光能量密度较小,熔覆层中相分布不均匀造成的。

图7 不同激光能量密度下NiCoCrAlY涂层截面显微硬度Fig.7 Microhardnesses of NiCoCrAlY coating cross section at different laser energy densities

2.3.2 涂层耐磨性能

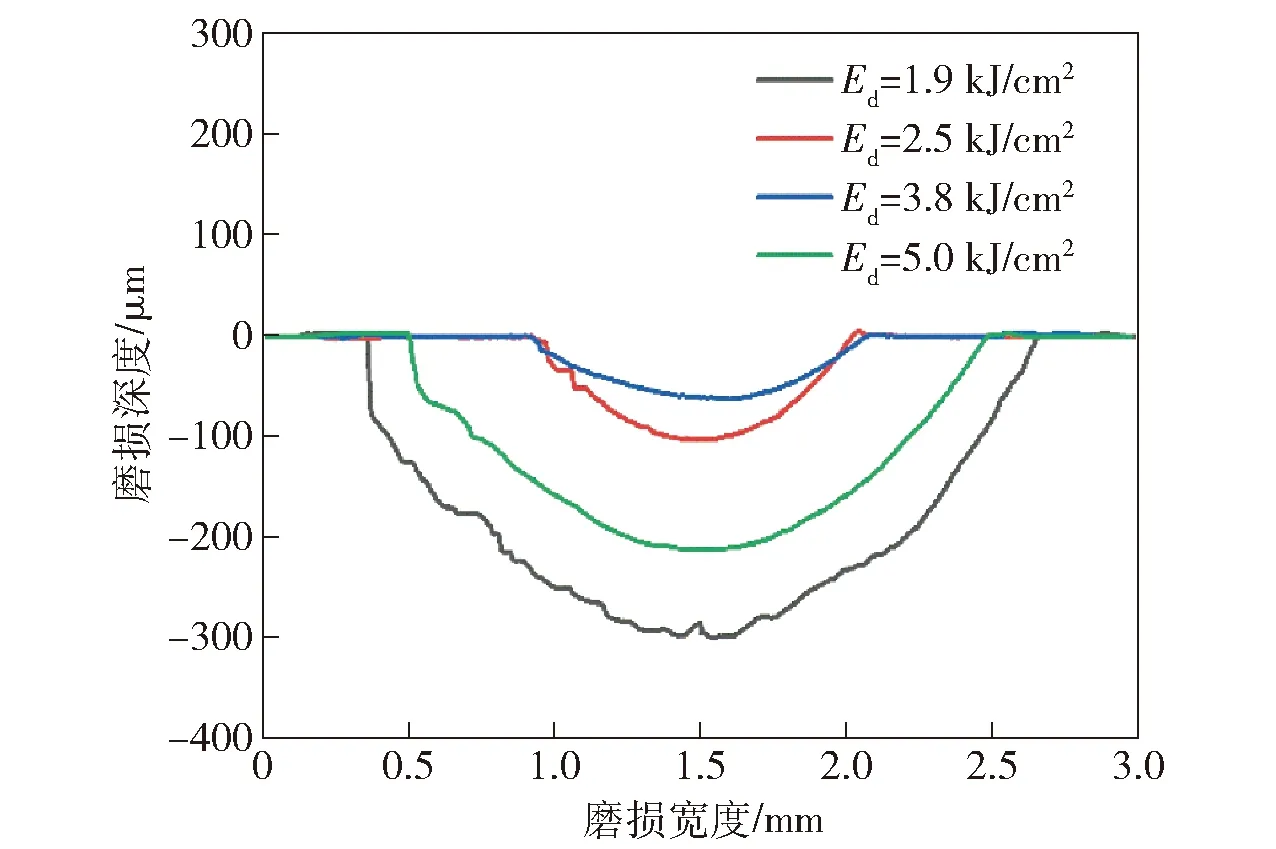

图8给出了不同激光能量密度下NiCoCrAlY涂层摩擦系数曲线,图9给出了不同激光能量密度下NiCoCrAlY涂层的磨损截面轮廓,图10给出了不同激光能量密度下NiCoCrAlY涂层的磨损量对比图。其中,磨损量=磨损截面面积×磨损长度。从图8、图9、图10可以看出,摩擦系数、磨损截面轮廓和磨损量具有相同的变化趋势,即随激光能量密度的升高,先减少、后增大。这主要与涂层的微观组织结构有较大的关系。当Ed=1.9 kJ/cm2时,涂层β相含量较少且存在较多的气孔,摩擦系数波动剧烈,平均摩擦系数为0.97,磨损量为2.429 0 mm3.当Ed=2.5 kJ/cm2时,气孔数量减少,摩擦系数在前期波动较大,在12 min后逐渐趋于稳定,平均摩擦系数为0.69,磨损量为0.544 1.当Ed=3.8 kJ/cm2时,β相增多,稀释率较小,摩擦系数整体较为稳定,平均摩擦系数为0.46,磨损量为0.235 9 mm3.当Ed=5.0 kJ/cm2时,尺寸较大的柱状晶是引起摩擦系数波动的主要原因,平均摩擦系数为0.82,磨损量为1.577 2 mm3.综上所述,无论从摩擦系数还是磨损量都可以发现,当激光能量密度为3.8 kJ/cm2时涂层的耐磨性能最好。

图8 不同激光能量密度下NiCoCrAlY涂层摩擦系数变化曲线Fig.8 Variation curves of friction coefficient of NiCoCrAlY coating at different laser energy densities

图9 不同激光能量密度下NiCoCrAlY涂层的磨损截面轮廓Fig.9 Wear section profile of NiCoCrAlY coating at different laser energy densities

为进一步了解不同激光能量密度下的涂层的摩擦磨损性能,图11给出了不同激光能量密度下NiCoCrAlY涂层的磨损形貌。从图11中可以看出,当Ed=1.9 kJ/cm2时,涂层磨损表面分布着大块的磨屑和较深的犁沟并存在一定面积剥落,这是因为涂层中β相较少,且存在气孔,在摩擦磨损实验中,颗粒碎屑的存在造成应力微变,气孔使微裂纹扩展,产生涂层表面剥落,而磨屑迫使摩擦表面的塑性变形形成犁沟。当Ed=2.5 kJ/cm2时,涂层磨损表面分布着磨粒和磨屑,以及平行的犁沟,剥落现象基本消失,其主要磨损机制为磨粒磨损和粘着磨损。当Ed=3.8 kJ/cm2时,涂层磨损表面存在细小的磨粒和平行的犁沟,磨损机制为磨粒磨损。当Ed=5.0 kJ/cm2时,涂层磨损机制主要为粘着磨损和磨粒磨损,磨损性能较差,主要是因为激光能量密度过高涂层中形成了粗大的柱状晶,在摩擦磨损过程中容易发生脆裂,产生大量的磨屑加速了涂层的磨损。由此可知,NiCoCrAlY涂层的耐磨性能受气孔裂纹、β相以及涂层的微观结构共同影响。随着激光能量密度的增大涂层中气孔和裂纹减少,β相含量升高,使得涂层耐磨性升高,但激光能量密度增大的同时涂层中的柱状晶也逐渐长大,又降低了耐磨性。因此当Ed=3.8 kJ/cm2时,磨损性能最好。

图11 不同激光能量密度下NiCoCrAlY涂层的磨损形貌Fig.11 Wear morphologies of NiCoCrAlY coating at different laser energy densities

3 结论

1) 单道NiCoCrAlY涂层的熔高和熔深随激光能量密度的增加而增大,且熔深的增幅高于熔高。当激光能量密度为3.8 kJ/cm2时,NiCoCrAlY涂层稀释率最低。

2) 不同激光能量密度下NiCoCrAlY涂层由柱状晶组成,包含γ/γ′相和β相,并且随着激光能量密度的增大,柱状晶逐渐变大,β相含量升高。

3)当激光能量密度为3.8 kJ/cm2时:涂层硬度最高,为301 HV0.2;摩擦系数最低,为0.46;磨损体积最少,为0.2359 mm3;耐磨性能最好。

参考文献(References)

[1] TOLPYGO V K,CLARKE D R.On the rumpling mechanism in nickel-aluminide coatings:part Ⅰ:an experimental assessment [J].Acta Materialia,2004,52(17):5115-5127.

[2] 杜伟.电弧离子镀MCrAlY涂层的组织结构及抗高温氧化性能研究 [D].昆明:昆明理工大学,2018.

DU W.Study on the microstructure and high temperature oxidation resistance of arc ion plating MCrAlY coating [D].Kuming:Kunming University of Science and Technology,2018.(in Chinese)

[3] GURRAPPA I,SAMBASIVA RAO A.Thermal barrier coatings for enhanced efficiency of gas turbine engines [J].Surface and Coatings Technology,2006,201(6):3016-3029.

[4] SCHULZ U,LEYENS C,FRITSCHER K,et al.Some recent trends in research and technology of advanced thermal barrier coatings [J].Aerospace Science and Technology,2003,7(1):73-80.

[5] 贾近,刘赛月,孟君晟,等.面向高端装备零部件的稀土改性MCrAlY涂层 [J].中国表面工程,2018,31(5):54-62.

JIA J,LIU S Y,MENG J S,et al.MCrAlY coating modified by rare earth for high-end equipment parts [J].China Surface Engineering,2018,31(5):54-62.(in Chinese)

[6] HEJRANI E,SEBOLD D,NOWAK W J,et al.Isothermal and cyclic oxidation behavior of free standing MCrAlY coatings manufactured by high-velocity atmospheric plasma spraying [J].Surface and Coatings Technology,2017,313:191-201.

[7] FEIZABADI A,SALEHI DOOLABI M,SADRNEZHAAD S K,et al.Cyclic oxidation characteristics of HVOF thermal-sprayed NiCoCrAlY and CoNiCrAlY coatings at 1 000 ℃[J].Journal of Alloys and Compounds,2018,746:509-519.

[8] ZHANG B Y,YANG G J,LI C X,et al.Non-parabolic isothermal oxidation kinetics of low pressure plasma sprayed MCrAlY bond coat [J].Applied Surface Science,2017,406:99-109.

[9] LI Y X,SU K Q,BAI P K,et al.Microstructure and property characterization of Ti/TiBCN reinforced Ti based composite coatings fabricated by laser cladding with different scanning speed [J].Materials Characterization,2020,159:110023.

[10] LI Y X,ZHANG P F,BAI P K,et al.Microstructure and properties of Ti/TiBCN coating on 7075 aluminum alloy by laser cladding [J].Surface and Coatings Technology,2018,334:142-149.

[11] 苏科强,李玉新,张鹏飞,等.Ti6Al4V表面激光熔覆Ti/TiBCN复合涂层研究 [J].表面技术,2018,47(12):142-148.

SU K Q,LI Y X,ZHANG P F,et al.TiBCN coatings prepared on Ti6Al4V surface by laser cladding [J].Surface Technology,2018,47(12):142-148.(in Chinese)

[12] 张鹏飞,李玉新,李亮,等.7075铝合金表面激光熔覆Ti/TiBCN复合涂层的组织及性能 [J].中国表面工程,2018,31(2):159-164.

ZHANG P F,LI Y X,LI L,et al.Microstructure and properties of Ti/TiBCN coating on 7075 aluminum alloy surface by laser cladding [J].China Surface Engineering,2018,31(2):159-164.(in Chinese)

[13] 张鹏飞,李玉新,吴利芸.铝合金表面激光熔覆技术 [J].兵器装备工程学报,2017,38(10):151-155.

ZHANG P F,LI Y X,WU L Y.Status and development of laser cladding on aluminum alloys [J].Journal of Ordnance Equipment Engineering,2017,38(10):151-155.(in Chinese)

[14] 许瑞华,黎向锋,左敦稳,等.扫描速度对钛合金NiCoCrAlY熔覆涂层显微组织及硬度的影响 [J].稀有金属,2014,38(5):807-812.

XV R H,LI X F,ZUO D W,et al.Microstructure and hardness of NiCoCrAlY coatings on titanium alloy by laser cladding with different scanning speeds [J].Chinese Journal of Rare Metals,2014,38(5):807-812.(in Chinese)

[15] 朱红梅,陈明慧,唐忠锋,等.Hastelloy N合金表面激光熔覆NiCoCrAlY涂层在LiF-NaF-KF熔盐中的腐蚀行为研究[J].稀有金属材料与工程,2018,47(9):2767-2774.

ZHU H M,CHEN M H,TANG Z F,et al.Corrosion behavior in molten LiF-NaF-KFsalt of NiCoCrAlY coating prepared by laser cladding on hastelloy N [J].Rare Metal Materials and Engineering,2018,47(9):2767-2774.(in Chinese)

[17] PEREIRA J C,ZAMBRANO J C,RAYóN E,et al.Mechanical and microstructural characterization of MCrAlY coatings produced by laser cladding:the influence of the Ni,Co and Al content [J].Surface and Coatings Technology,2018,338:22-31.

[18] 徐淑文,陈希章,苏传出,等.工艺参数对激光熔覆层质量的影响 [J].热加工工艺,2020(22):110-113.

XU S W,CHEN X Z,SU C C,et al.Effect of processing parameters on quality of laser cladding layer [J].Hot Working Technology,2020(22):110-113.(in Chinese)

[19] 王一丹,张学润,崔秀芳,等.激光能量密度对NiCrCoTiV高熵合金涂层组织结构及耐蚀性能的影响 [J].表面技术,2019,48(6):118-124.

WANG Y D,ZHANG X R,CUI X F,et al.Effects of laser energy density on microstructure and corrosion resistance of NiCrCoTiV high entropy alloy coating[J].Surface Technology,2019,48(6):118-124.(in Chinese)

[20] 杨丹,宁玉恒,赵宇光,等.工艺参数对304不锈钢表面激光熔覆Ni基合金涂层的组织、耐磨性及耐腐蚀性的影响 [J].材料导报,2017,31(24):133-140.

YANG D,NING Y H,ZHAO Y G,et al.Influence of processing parameter on microstructure,wear-resistance and corrosion-resistance of laser cladding Ni-based alloy on the surface of 304 stainless steel[J].Materials Reports,2017,31(24):133-140.(in Chinese)

[21] 姚波,林峰,马旭龙.激光微熔覆沉积成形工艺参数对TC4钛合金沉积组织的影响 [J].稀有金属材料与工程,2016,45(2):439-444.

YAO B ,LIN F ,MA X L.Influence of processing parameters on the microstructure of TC4 titanium alloy by laser micro cladding deposition manufacturing [J].Rare Metal Materials and Engineering,2016,45(2):439-444.(in Chinese)

[22] 谭金花,孙荣禄,牛伟,等.激光扫描速度对TC4合金表面激光熔覆复合涂层组织及性能的影响 [J].材料导报,2020,34(12):12094-12100.

TAN J H,SUN R L,NIU W,et al.Effect of laser scanning speed on microstructure and properties of TC4 alloy surface laser cladding composite coating [J].Materials Reports,2020,34(12):12094-12100.(in Chinese)