WC-Cr7C3复合增强铁基激光熔覆层的组织与性能

2022-11-21王皓民汪国庆熊杨凯赵远涛方志强李文戈

王皓民,汪国庆,熊杨凯,江 昊,赵远涛,方志强,李文戈

(1.海南大学材料科学与工程学院,海口 570228;2.上海海事大学商船学院,上海 201306)

0 引 言

45钢因具有较好的强度、塑韧性与焊接性而广泛应用于关键机械零部件的制造;这些关键零部件在服役过程中常面对严重摩擦磨损的工况,给其服役性能与寿命带来了巨大挑战,因此有必要对其表面进行改性处理。激光熔覆技术是指采用高能激光束照射基体表面粉末,使粉末熔化、凝固而形成涂层的一种技术[1-2]。激光熔覆技术制备的金属陶瓷复合涂层已广泛应用于机械零件表面以提高零件表面硬度、耐磨性能和耐腐蚀性能[3-6]。在金属陶瓷复合激光熔覆层中,TiC、VC、Cr7C3、WC等碳化物因具有硬度高、稳定性好、耐腐蚀性能佳等优势而广泛用作硬质强化相[7-10]。研究[11]表明,激光熔覆原位合成的强化相与铁基相有着良好的界面行为,可解决强化相与基体相界面相容性与润湿性差的问题。同时,激光熔覆技术制备的碳化物增强熔覆层成形质量较好,碳化物对熔覆层的性能提升有较好的效果[9]。但是单一碳化物相的强化作用也易使改性熔覆层的性能分布不均衡,导致其应用受到一定程度的限制[12]。

近年来,多元硬质相复合强化的激光熔覆层因多元硬质相差异化的物理化学性能,而赋予熔覆层更加优异的组织稳定性、力学性能与化学稳定性等[12];其中WC与Cr7C3复合增强激光熔覆层在组织稳定性、硬度、耐磨性与抗高温氧化性能等诸多方面展现了良好的协同增强效果,这与WC具有比Cr7C3更高的硬化效果,而Cr7C3可提升WC相的高温稳定性有关[13]。目前,有关WC-Cr7C3复合增强激光熔覆层的研究很少,且主要集中在强化效果分析等方面[7],未见有关激光熔覆工艺优化及工艺参数对熔覆层组织和性能影响等方面的研究报道,而激光功率和扫描速度会显著影响熔覆层的显微组织和力学性能[14]。基于此,作者以铬粉、钨粉、石墨粉与铁粉为熔覆层原料,Ni60合金粉为黏结层原料,采用激光熔覆技术在45钢基体表面制备了WC-Cr7C3复合增强铁基熔覆层,研究了不同激光功率和扫描速度下熔覆层的宏观形貌,得到最优的激光熔覆工艺参数,分析了最优工艺下熔覆层的显微组织、物相组成、硬度、摩擦磨损性能。

1 试样制备与试验方法

试验所用基体材料为尺寸60 mm×60 mm×5 mm的45钢,对其进行喷砂处理使表面粗糙度Ra为2.5 μm,用丙酮超声清洗后烘干。熔覆材料包括钨粉(平均粒径48 μm,纯度不低于99.95%,北京化学试剂公司生产)、铬粉(平均粒径75 μm,纯度不低于99.9%,北京化学试剂公司生产)、Ni60自熔合金粉(粒径48~106 μm,纯度不低于99.9%,北京化学试剂公司生产)、铁粉(平均粒径48 μm,纯度不低于99.9%,天津化学试剂三厂生产)与石墨粉(平均粒径75 μm,纯度不低于99%,北京有色金属研究院生产)。将Ni60合金粉与质量分数10%聚乙烯醇黏结剂均匀混合,涂敷在45钢基体表面形成黏结层,厚度为0.2 mm。根据前期研究结果,确定熔覆层中铬粉、石墨粉、钨粉的原料配比如表1所示。按照表1的原料配比称取熔覆材料,采用球磨机机械球磨2 h后,置于70 ℃的烘箱内烘干1 h。将烘干后的混合粉体与质量分数10%聚乙烯醇黏结剂混合,并均匀涂覆在Ni60合金粉黏结层表面,涂覆厚度约为0.7 mm,烘干。采用HL-5000型CW二氧化碳激光器进行激光熔覆试验,激光光斑直径为8 mm,离焦量为270 mm,搭接率为10%,激光功率分别为2 500,3 000,3 500 W,扫描速度分别为2,3,5 mm·s-1,保护气体为氩气。

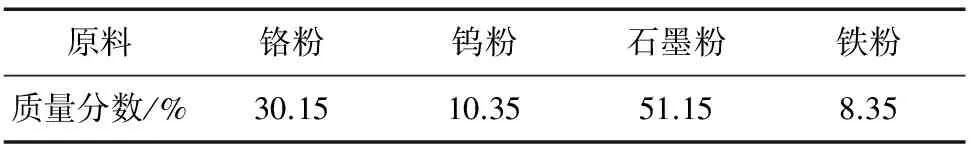

表1 激光熔覆层的原料配方

采用Leica DM2700M型光学显微镜对熔覆层的宏观形貌进行观察。用线切割加工出尺寸为10 mm×5 mm×5 mm的试样,经超声清洗、镶嵌、打磨、抛光、王水腐蚀后,采用Hitachi S-3400N型扫描电镜(SEM)对熔覆层的截面微观形貌进行观察,采用SEM 附带的JXA-8100型能谱仪(EDS)进行微区成分分析。采用X′Pert Pro MDP型X射线衍射仪(XRD)分析熔覆层的物相组成,采用铜靶,Kα射线,管电压为40 kV,管电流为40 mA,扫描范围为20°~90°,扫描速率为10(°)·min-1,步长为0.02°。采用热震试验研究熔覆层与基体的结合性能,将熔覆层试样置于500 ℃的马弗炉中保温2 min,随后立即水淬3 min,反复操作50次后,采用SEM观察熔覆层与基体界面处的截面形貌。采用HXD-1000TMC型显微硬度计测熔覆层和基体截面的维氏硬度,测试间隔为0.1 mm,载荷为1.96 N,保载时间为15 s。采用Optimal SRV型摩擦磨损试验机对熔覆层试样和基体试样进行摩擦磨损试验,对磨件为Si3N4球(硬度1 800 HV,直径10 mm),法向载荷为90 N,行程为1 mm,往复频率为30 Hz,试验时间为60 min;摩擦磨损试验后,以未磨损表面为基准面,磨损表面上垂直于磨痕方向为x轴,磨损表面法向为y轴,采用TL-1型探针式粗糙度测试仪绘制磨痕轮廓;采用Talysurf 5P-120型表面形貌仪测定磨损表面的形貌曲线,计算磨损体积。

2 试验结果与讨论

2.1 宏观形貌

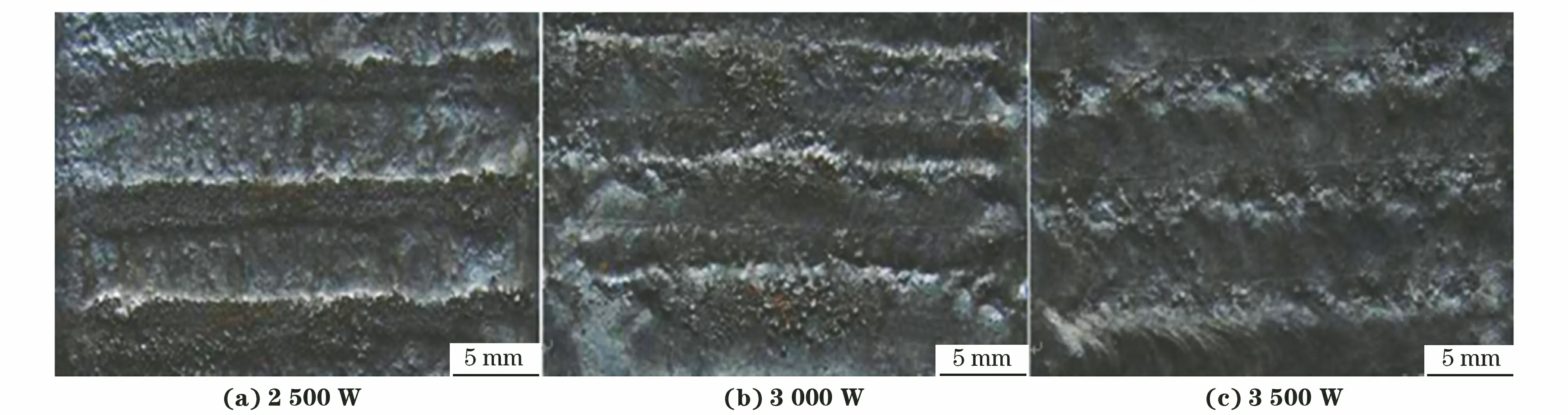

由图1可以看出,在5 mm·s-1扫描速度下,不同激光功率制备熔覆层中均出现了明显的宽度约6.5 mm的窄条状熔覆区域(非搭接区)以及窄条状熔覆区域之间的搭接区。2 500 W激光功率下制备的熔覆层单道宽度较窄,原料粉末仍保持原状,熔覆层几乎未实现成形,且搭接区域存在较多未熔化的粉体颗粒与球化熔粒,整体成形质量较差。当激光功率增加到3 000 W时,熔覆层部分成形,搭接区出现金属熔合形貌且未熔颗粒数量明显减少,但仍存在较多的球化熔粒。当激光功率为3 500 W时,熔覆层表面平整度良好,搭接区存在少量球化熔粒且未出现明显未熔颗粒,说明3 500 W的激光功率对该熔覆材料具有较好的熔覆效果。

图1 不同激光功率制备熔覆层的表面宏观形貌(扫描速度5 mm·s-1)Fig.1 Surface macromorphology of cladding layer prepared with different laser powers (scanning speed of 5 mm·s-1)

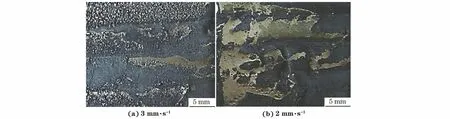

由图2结合图1(c)可知,在3 500 W激光功率下,随着扫描速度由5 mm·s-1下降到2 mm·s-1,熔覆层成形质量逐渐变好。5 mm·s-1扫描速度制备得到熔覆层搭接区存在一些球化熔粒,部分熔覆层成形良好,但整体成形质量一般。3 mm·s-1扫描速度下制备得到熔覆层平整度较好,搭接区的球化熔粒较少。当扫描速度为2 mm·s-1时,熔覆层表面球化熔粒完全消失,熔覆层有明显金属光泽且均匀度与平整度良好。对比可知,在高激光能量下,随着扫描速度的降低,原料粉体有足够的时间充分熔融从而形成均匀平整的表面形貌。熔覆层表面出现的黑色物质可能来源于激光熔池中聚乙烯醇的焦化、混合粉体中合金元素的氧化或高含量石墨的上浮脱碳,该黑色物质可被清除。综上可知,在3 500 W激光功率、2 mm·s-1扫描速度下制备得到的熔覆层具有较好的成形质量,因此后面对该工艺下熔覆层的微观形貌与性能进行研究。

图2 不同扫描速度制备熔覆层的表面宏观形貌(激光功率3 500 W)Fig.2 Surface macromorphology of cladding layer prepared with different scanning speeds (laser power of 3 500 W)

2.2 微观形貌与物相组成

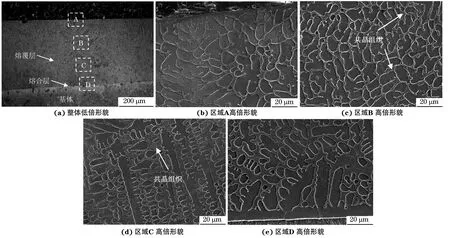

由图3可知,在激光功率3 500 W、扫描速度2 mm·s-1条件下,非搭接区熔覆层试样截面由熔覆层、熔合层与基体组成,其中熔覆层厚度约为500 μm,熔合层厚度约为10 μm。熔覆层组织主要由碳化物强化相与马氏体相组成,碳化物相呈现三维网络结构,同时该网络结构还存在由合金基体相凝固成分偏析产生的共晶组织或伪共晶组织。熔覆层组织细小致密,且无明显裂纹。由熔覆层表面到内部,其组织逐渐由等轴晶(区域A和B)、树枝晶(区域C)向柱状晶与平面晶(区域D)转变,该晶粒形貌的演变是由凝固形状控制因子K(温度梯度与凝固结晶速率的比值)决定的[15]。在靠近熔合层处K值较大,导致平面晶产生;随着距熔合层距离的增大,形核率下降,在正的凝固温度梯度作用下,熔覆层晶粒沿着热量传递方向呈柱状晶生长;随着距熔合层距离的继续增大,此时熔体快速达到过冷状态,熔体凝固释放的相变潜热导致正凝固温度梯度的产生,进而引发树枝晶的生成;在熔覆层表面处,较大的过冷度促进大量晶粒形核,从而形成等轴晶。熔合层为一条白亮带,其晶粒为熔覆层熔体在较大过冷度下所形成的细小晶粒,组织中无明显杂质及缺陷。

图3 非搭接区熔覆层试样的截面SEM形貌(激光功率3 500 W,扫描速度2 mm·s-1)Fig.3 Section SEM morphology of cladding layer sample of non-overlapping area (laser power of 3 500 W and scanning speed of 2 mm·s-1): (a) overall morphology at low magnification; (b) morphology of area A at high magnification;(c) morphology of area B at high magnification;(d) morphology of area C at high magnification and (e) morphology of area D at high magnification

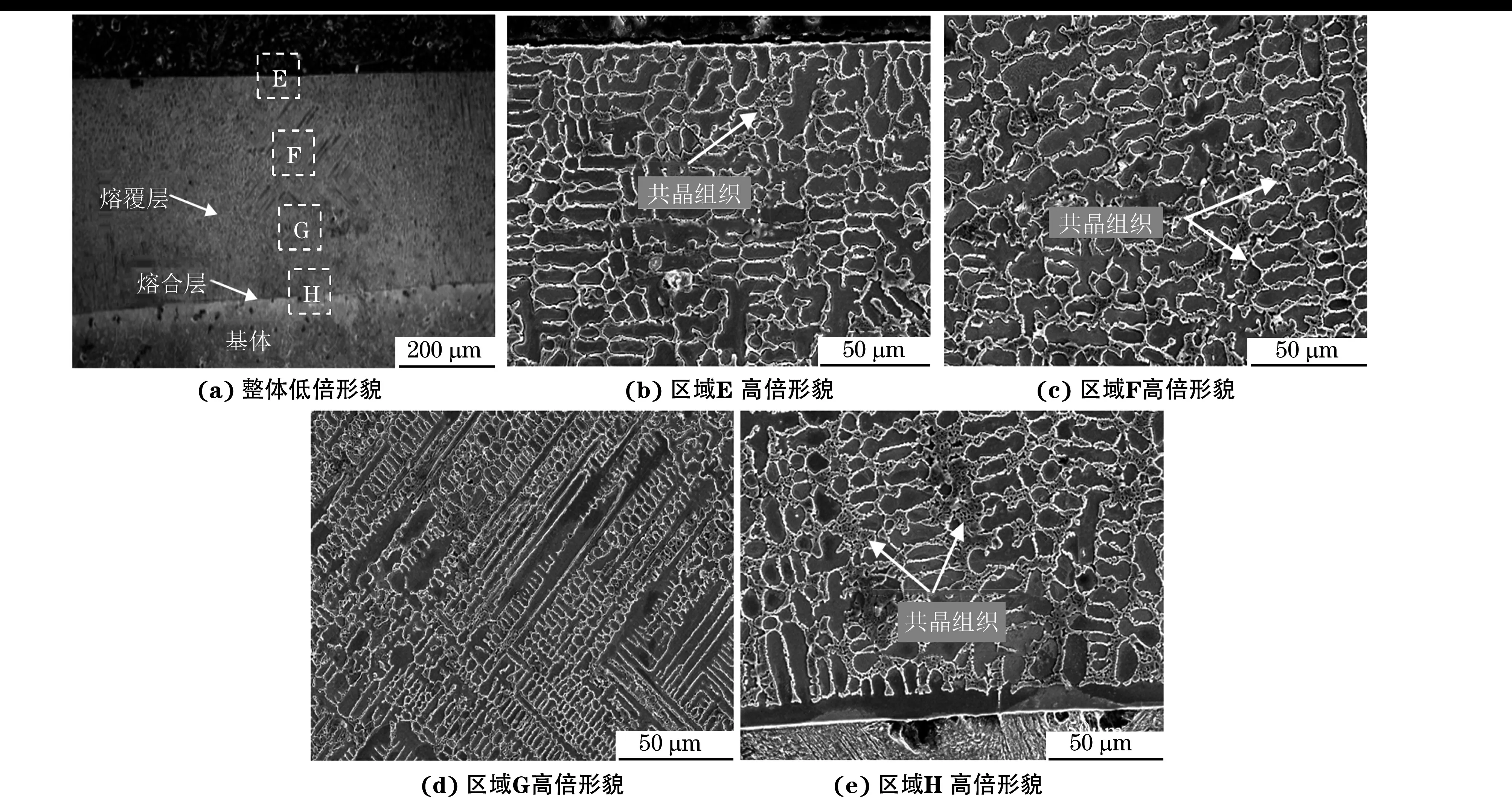

图4 搭接区熔覆层试样的截面SEM形貌(激光功率3 500 W,扫描速度2 mm·s-1)Fig.4 Section SEM morphology of cladding layer sample of overlapping area (laser power of 3 500 W and scanning speed of 2 mm·s-1): (a) overall morphology at low magnification; (b) morphology of area E at high magnification;(c) morphology of area F at high magnification;(d) morphology of area G at high magnification and (e) morphology of area H at high magnification

由图4可知,搭接区熔覆层试样截面由熔覆层、熔合层与基体组成,其中熔覆层厚度约为550 μm,熔合层厚度约为8 μm。相较非搭接区,搭接区熔覆层中的网络结构更明显,共晶组织更均匀、规则且致密;由熔覆层表面到内部,其组织逐渐由均匀等轴晶和不明显的树枝晶(区域E,F,G)向平面晶与少量柱状晶(区域H)转变。与非搭接区相比,激光重熔作用及熔池的对流使得搭接区内成分更加均匀,熔池凝固过程中合金相周围更易形成共晶组织网络,同时晶粒尺寸略有减小。

由图5可知:搭接区和非搭接区熔覆层中白亮相和灰质相的化学成分相似,均含有铁、钨、铬、碳、镍5种元素,主要元素均为铁元素和碳元素,其中灰质相中含有相对较少的钨、铬及较多的镍元素,说明灰质相主要为铁基合金相及部分碳富集相,白亮相含有相对较多的钨、铬及较少的镍元素,说明白亮相主要为合金碳化物相,其中镍元素来源于黏结层。

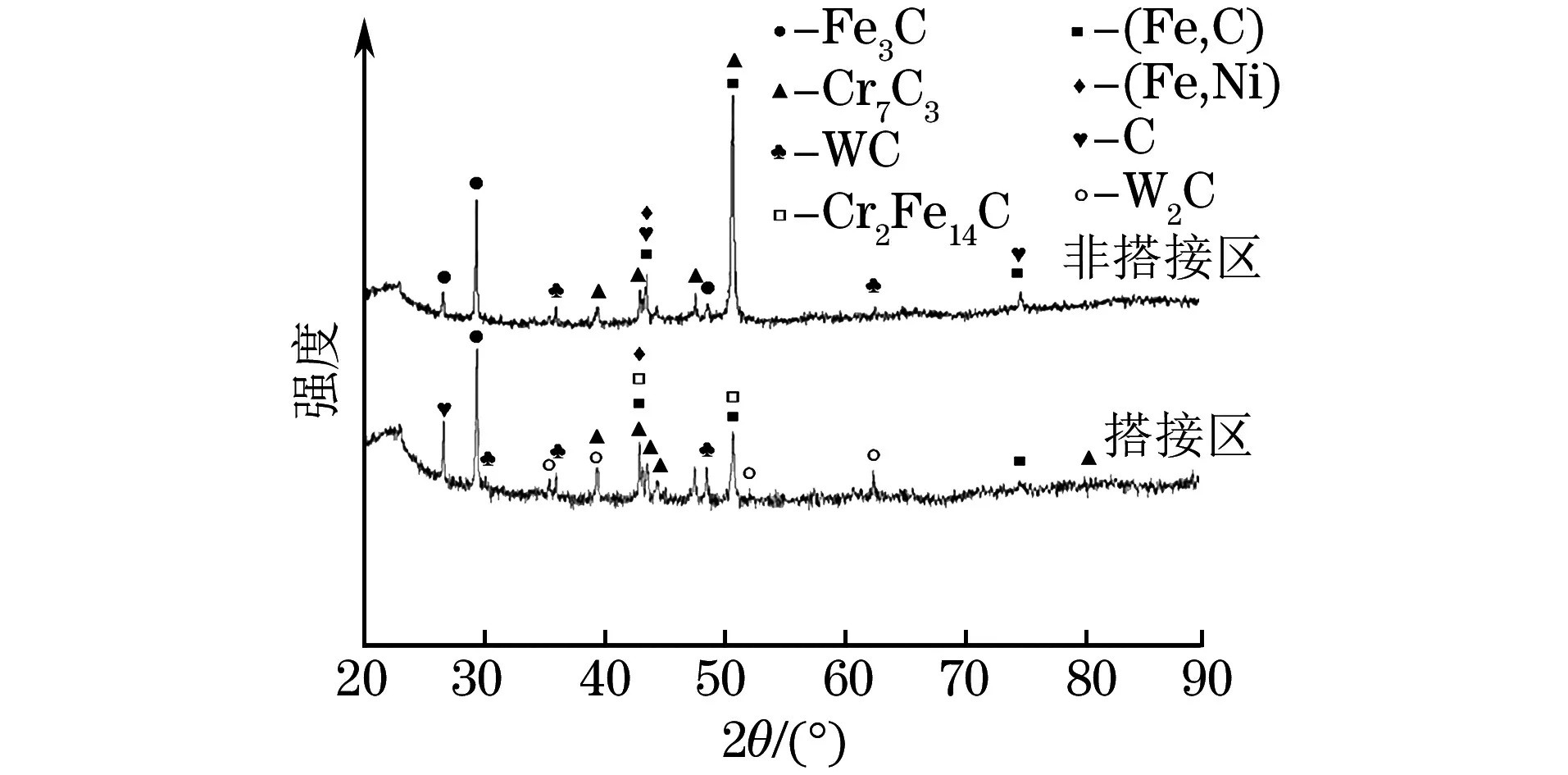

由图6可知,熔覆层的主要物相为Cr7C3、WC、Fe3C与FeM固溶体(M代表Ni,W,Cr,C),说明激光熔覆可原位合成Cr7C3与WC碳化物强化相。结合图5可知,熔覆层中的灰质相为FeM固溶体与碳富集区,而白亮相为Cr7C3、WC、Fe3C富集区。其中,FeM固溶体是由于镍基合金粉黏结层在激光熔池对流作用下对表面熔覆层的熔融稀释形成的。在表面激光熔覆过程中,黏结层粉末发生熔融、对流、扩散,使其与表面熔覆层形成合金化的复合熔覆层,结合熔合层的白亮带,可知熔覆层与基体形成了冶金结合。

2.3 与基体的结合性能

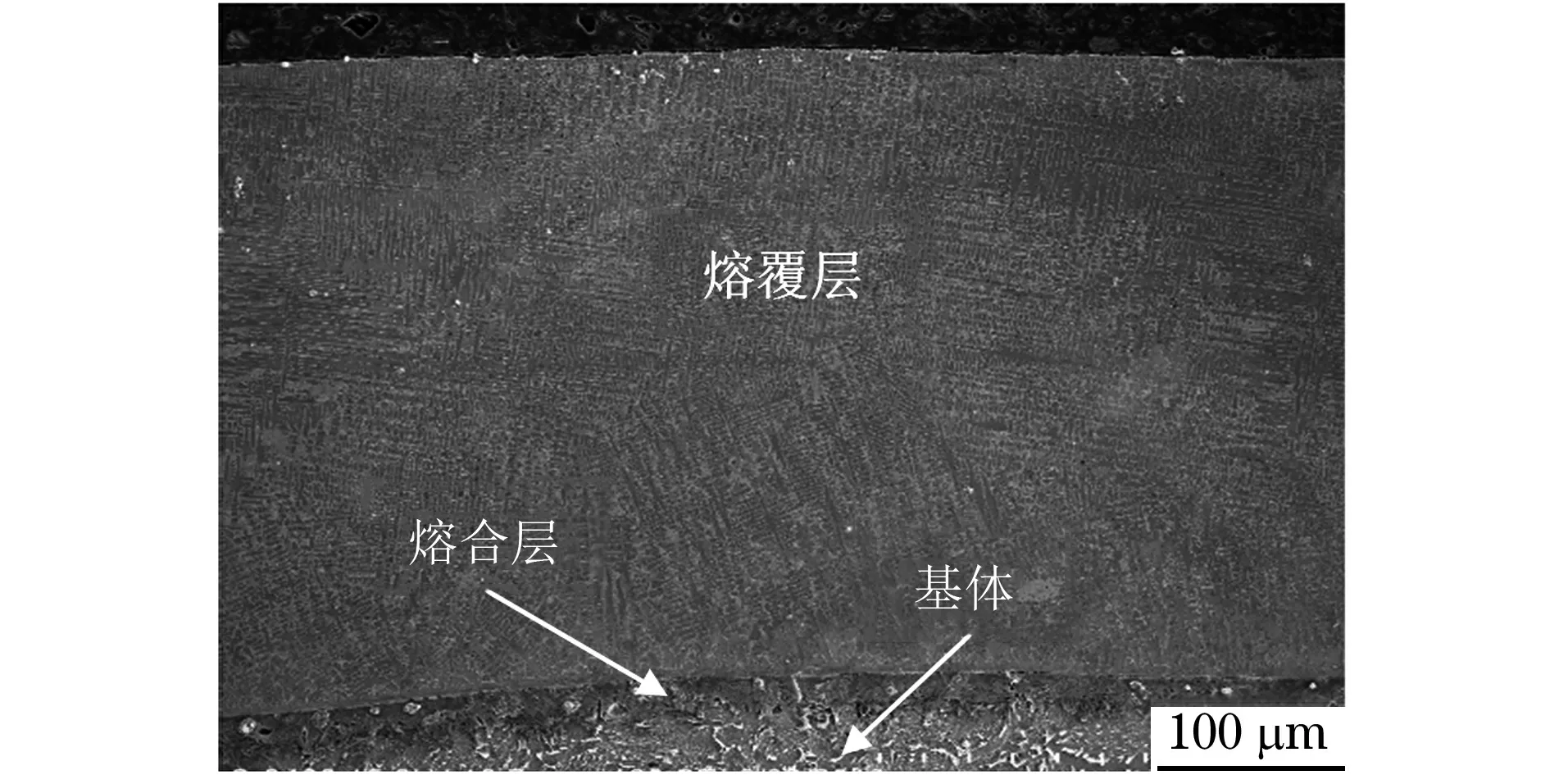

由图7可知,经500℃反复50次的热震试验后,熔覆层内部无明显裂纹等缺陷产生,且熔覆层与基体间界面处未见明显裂纹、剥离等现象,说明二者形成了较好的结合,这主要是因为原位自生碳化物相与FeM合金相间具有较好的界面相容性,且镍基合金粉在激光熔覆过程中发生熔融、对流、扩散,使其与熔覆层形成合金化的复合熔覆层,从而提高了熔覆层的内部结合力,使熔覆层与基体形成了冶金结合[16]。

2.4 显微硬度

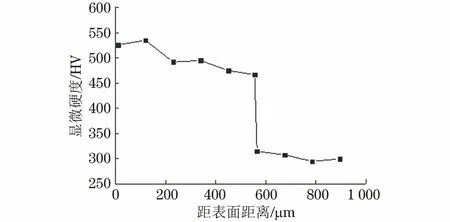

由图8可知,随着距表面距离的增加,熔覆层的硬度先缓慢降低,当距表面距离大于550 μm时,硬度急剧降低,说明此时测试的区域已属于硬度较低的熔合层,其中熔覆层的平均硬度为507.6 HV,而基体的平均硬度为304.5 HV,熔覆层的硬度较基体提高了约63.8%。熔覆层硬度与其屈服强度有正相关性。在激光熔覆过程中,熔池由内向外的凝固行为导致低熔点的碳化物(Cr7C3、WC与Fe3C)向熔覆层表层区域富集,起到第二相强化作用;激光熔覆过程的快速降温行为导致表层区域具有较大过冷度,引起合金相与碳化物相的结晶率升高,晶粒细化,从而提高了熔覆层表层区域的屈服强度[17],进而提高了表层的硬度。较多的碳元素与合金元素使熔覆层形成明显的固溶强化效应。3种强化机制的协同作用使得熔覆层具有很高的硬度,远高于基体。

图6 非搭接区与搭接区熔覆层的XRD谱(激光功率3 500 W,扫描速度2 mm·s-1)Fig.6 XRD patterns of cladding layer of non-overlapping area and overlapping area (laser power of 3 500 W and scanning speed of 2 mm·s-1)

图7 激光功率3 500 W、扫描速度2 mm·s-1下制备得到熔覆层经热震试验后的截面形貌Fig.7 Section morphology of cladding layer prepared with laser power of 3 500 W and scanning speed of 2 mm·s-1 after thermal shock

图8 激光功率3 500 W、扫描速度2 mm·s-1下制备得到熔覆层试样的截面硬度分布曲线Fig.8 Section hardness distribution curve of cladding layer sample prepared with laser power of 3 500 W and scanning speed of 2 mm·s-1

图9 磨损试验后基体和在激光功率3 500 W,扫描速度2 mm·s-1下制备得到熔覆层的磨痕轮廓Fig.9 Wear profile of substrate (a) and cladding layer prepared with laser power of 3 500 W and scanning speed of2 mm·s-1 (b) after wear test

2.5 摩擦磨损性能

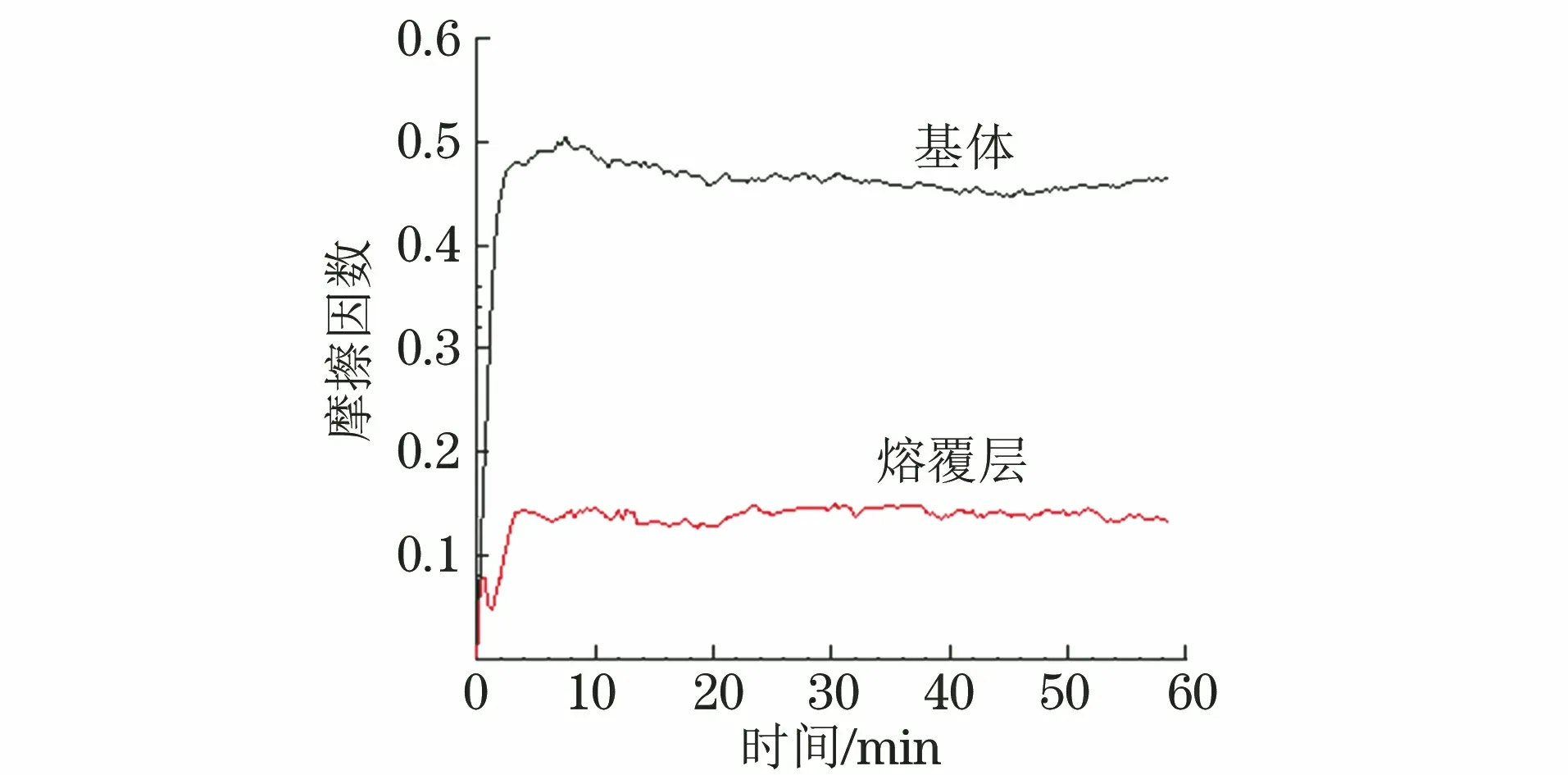

由图9可知,磨损试验后,45钢基体磨痕宽而深,熔覆层磨痕窄而浅。由图10可知:45钢基体的摩擦因数在0~120 s内由0增加到0.48,在摩擦稳定阶段的平均摩擦因数为0.458;熔覆层的摩擦因数在0~120 s内由0增加到0.25,在摩擦稳定阶段的平均摩擦因数为0.128,仅为基体的1/4。基体和熔覆层的磨损率分别为4.9×106,5.4×105cm3·N-1·m-1,熔覆层的磨损率仅为基体的1/9。熔覆层中致密的碳化物网络将基体相分割成无数窄小的微观密闭空间,使熔覆层硬度趋近于碳化物组织[18];在摩擦磨损过程中,碳化物网络结构承受主要载荷,使得熔覆层的磨损量较低,同时熔覆层中的石墨可起到润滑作用,减小摩擦因数。

图10 基体和激光功率3 500 W、扫描速度2 mm·s-1下制备得到熔覆层的摩擦因数随时间的变化曲线Fig.10 Friction coefficient vs time curves of substrate and cladding layer prepared with laser power of 3 500 W and scanning speed of 2 mm·s-1

由图11可知:相同条件下磨损试验后45钢基体发生较严重的磨损,存在明显犁沟和部分长条鳞片状剥落区域,说明基体发生了磨粒磨损和黏着磨损;熔覆层的磨损程度较为轻微,表面未发现明显犁沟或塑性变形的磨痕,只有少量的轻度磨粒磨损和黏着磨损痕迹。在摩擦磨损过程中,熔覆层中均匀密集分布呈网络结构的碳化物增强相分散了摩擦作用,灰质相与基体相均发生局部剥离而引起轻微黏着磨损,少量凸出碳化物颗粒脱落引起轻微磨粒磨损[19]。

图11 基体和激光功率3 500 W、扫描速度2 mm·s-1下制备得到熔覆层的磨损表面SEM形貌Fig.11 SEM images of wear surface of substrate (a) and cladding layer prepared with laser power of 3 500 W and scanning speed of 2 mm·s-1 (b)

3 结 论

(1) 以铬粉、钨粉、石墨粉与铁粉为熔覆层材料,Ni60合金粉体为黏结层材料,在3 500 W激光功率与2 mm·s-1扫描速度下在45钢基体上制备得到的激光熔覆层具有较好的成形质量。

(2) 熔覆层中原位自生了网络结构的WC-Cr7C3复合碳化物,基体相为合金相FeM(M代表Ni,W,Cr,C),熔覆层与黏结层发生了元素合金化;由表面到内部,熔覆层组织逐渐由等轴晶和树枝晶向柱状晶与平面晶转变。

(3) 热震试验后熔覆层内部无明显裂纹等缺陷产生,且熔覆层与基体界面处未见明显裂纹、剥离等现象,说明二者形成了良好的冶金结合;熔覆层的平均硬度为507.6 HV, 较基体提高约63.8%,高硬度与其第二相强化、细晶强化和固溶强化的协同作用有关;熔覆层在摩擦稳定阶段的平均摩擦因数为0.128,仅为基体的1/4,磨损率为5.4×105cm3·N-1·m-1,仅为基体的1/9,磨损形式为轻微的磨粒磨损和轻微的黏着磨损。