某锌冶炼厂烟气制酸尾气突发环境事件应急处置的研究

2021-06-23陈佳利向求来

陈佳利,刘 硕,向求来

(湖南有色金属研究院有限责任公司,湖南长沙 410100)

湖南省某大型锌冶炼厂采用湿法炼锌工艺,电锌生产能力30万t/a,焙烧烟气采用绝热蒸发、稀酸洗涤流程,3+1两次转化,Ⅲ、Ⅰ-Ⅳ、Ⅱ换热,一级干燥、二级吸收、泵后冷却、泵后串酸工艺,设2套制酸系统,硫酸生产能力57万t/a,正常情况下,单套制酸系统尾气约为90 000 m3/h,SO2浓度约600~800 mg/m3,NOx浓度约 200~300 mg/m3,经双氧水脱硫工艺后,经70 m烟囱排空,执行排放标准SO2≤100 mg/m3、NOx≤100 mg/m3。作为企业主要废气排口,一旦制酸系统运行操作失误、转化及吸收工序设备设施故障,均可能造成尾气污染物浓度不同程度超标排放,从而对周边大气环境造成严重污染,必须加强环境风险应急处置能力,提升企业环境应急管理水平。本文结合冶炼厂实际情况,从事故源强及预测结果、事件情景、应急响应、应急处置、疏散撤离、应急监测展开研究[1,2],以期为类似企业应急处置提供参考。

1 事故源强及情景模式

1.1 事故源强

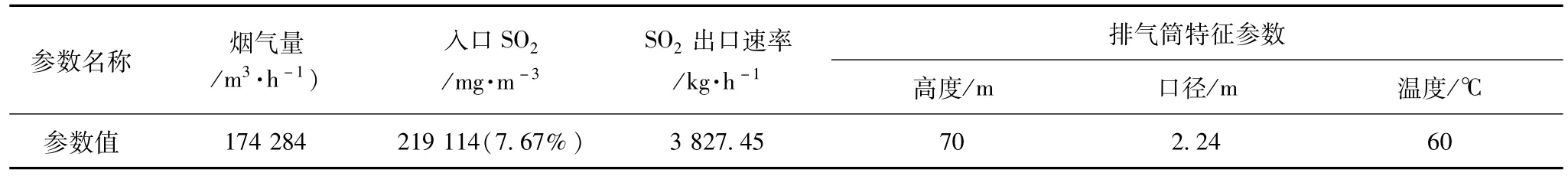

考虑单套制酸系统出现故障,按 SO2转化率80%计,排放尾气SO2浓度21 961 mg/m3。源强参数见表1。

表1 污染源强参数表

1.2 预测结果

采用《环境影响评价技术导则·大气环境》(HJ 2.2-2018)附录A推荐SLAB模式,在最不利气象条件下进行预测。预测结果见表2。

表2 制酸尾气事故影响结果

1.3 情景模式

按特征污染物超标程度高低,假定三类事故情景模式[3],详见表 3。

表3 制酸尾气事故排放情景

2 应急处置

应急处置包含信息报告、应急响应、应急处置、疏散撤离、应急监测五个部分。

2.1 信息报告

事件发生后生产厂向公司应急办的报告程序及内容:

1.报告程序:事件第一发现者(岗位操作人员)立即报告运营长,运营长了解核实现场情况后立即报告主管副厂长(厂长)、工序长、安全环保员、生产技术部总调度室调度员,必要时报告生产技术管理员、设备管理员。安全环保员获知事件信息后须及时报告安全环保部环保管理员。从发现或获知事件信息后各级上报时限原则上不得超过15 min。

报告后出现新情况的,应按规定及时续报,一般、较大事故每日至少续报1次;重大事故每日早晚至少各续报1次。

2.报告内容:事件类型、发生时间、地点、事件情景等基本情况。

3.联系方式:电话或其它通讯方式。

公司应急办接报后的处置程序:(1)事件发生造成的环境影响在可控范围内,属于企业Ⅲ级突发环境事件,公司应急办接报后可先行向事件发生单位及各应急小组下达启动Ⅲ级预警和Ⅲ级应急响应指令,然后再向应急指挥部副指挥长和指挥长汇报;(2)事件发生造成的环境影响属于企业Ⅱ级或Ⅰ突发环境事件,公司应急办(总调度室)接报后应第一时间向公司应急指挥部副指挥长及指挥长报告汇报。

2.2 应急响应

发生情景模式Ⅰ,即尾气排放烟囱污染物排放浓度超标事件,应急管理办公室(总调度室)在接到报告后应立即指令生产厂启动Ⅲ级应急响应,并根据事态发展调整响应级别。Ⅲ级应急响应以生产厂为主组成现场应急处置队伍,各应急小组配合,应急管理办公室根据指挥长的指令组织现场应急处置。

发生情景模式Ⅱ,即尾气排放烟囱污染物排放浓度超标(超标3~10倍)事件,应急管理办公室(总调度室)在接到报告后应立即启动Ⅱ级应急响应,并根据事态发展调整响应级别。

发生情景模式Ⅲ,即尾气排放烟囱污染物排放浓度超标(超标10倍以上)事件,SO2烟气排放可能对厂区周围环境造成严重影响,为流域级环境风险事件,应急管理办公室(总调度室)在接到报告后应立即启动Ⅰ级应急响应。

当启动Ⅱ级和Ⅰ级应急响应时,应急管理办公室按指挥长的指令应立即召集应急指挥部成员组成现场应急指挥部,通知各应急小组集中待命,在现场应急总指挥统一指挥下,第一时间投入应急抢险和现场处置工作。

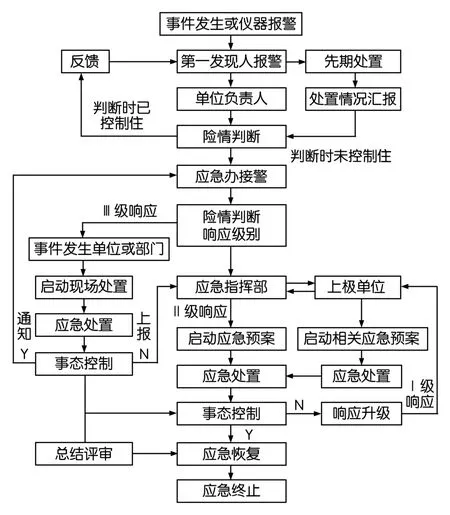

应急响应工作流程如图1所示。

图1 应急响应工作流程

2.3 应急处置

2.3.1 情景模式Ⅰ处置方案

1.生产技术管理员、岗位操作人员立即检查1#焙烧炉制酸尾气脱硫出口和2#焙烧炉制酸尾气脱硫出口污染物排放浓度,确定是1#或2#焙烧炉制酸尾气脱硫出口SO2、NOx等污染物排放浓度超标。检查脱硫设施工艺运行控制参数如吸收液喷淋流量、吸收液中双氧水浓度和硫酸浓度、吸收液液位等是否符合工艺操作规程要求,如果不符合工艺操作规程规定要求,应立即调整相关控制参数使其恢复正常范围。

2.设备管理员、设备点检员立即检查吸收液喷淋循环泵、双氧水投加计量泵、吸收塔捕沫器等设备运行是否完好,脱硫设施测控仪表是否失灵,如果发现测控仪表失灵或设备故障现象,立即通知氧化锌厂电仪事业部、维保事业部维保人员到现场进行抢修。脱硫外排烟囱在线监测系统仪表失灵时立即报告安全环保部环保管理员,由安全环保部环保管理员通知在线检测运维单位立即派人到现场进行维修。

3.岗位操作人员报告运营长制酸尾气脱硫排放烟囱污染物排放浓度超标,运营长报告总调度室调度员后,总调度室调度员应及时下达调度令降低相应焙烧炉制酸系统的生产负荷,减少环保风险。

4.脱硫设施设备抢修如果在短时间内(1 h内)无法完成,可能导致发生污染物排放事件,总调度室调度员应及时下达调度令对相应焙烧炉制酸系统采取停风保炉或直接停炉措施。

2.3.2 情景模式Ⅱ处置方案

1.生产技术管理员、岗位操作人员立即检查1#焙烧炉制酸尾气和2#焙烧炉制酸尾气SO2、SO3浓度,判断是1#焙烧炉还是2#焙烧炉制酸尾气SO2、SO3排放浓度超过正常运行设计值,或者1#焙烧炉和2#焙烧炉制酸尾气SO2、SO3排放浓度均超过正常运行设计值,检查制酸尾气SO2、SO3排放浓度均超过正常运行设计值的制酸系统工艺运行控制参数(如干燥、吸收、转化温度等)是否符合工艺操作规程要求。

2.如果工艺运行控制参数不符合工艺操作规程规定要求,应立即分析相关控制参数不正常的原因,及时调整控制参数达到正常范围[4,5]。具体调整方案如下:(1)干吸酸喷淋量减少导致SO3吸收效率降低:分析上酸量减少的原因找出解决方案,必要时要更换循环泵;(2)酸浓度不符合工艺要求导致SO2吸收效率降低:在保证吸收酸浓度的情况下,增大或减少串酸量,必要时从酸库调酸补浓度。同时应检查各阀门及控制点,看是否加水过多,净化烟气温度是否过高或过低,并及时进行调节;(3)焙烧炉SO2烟气浓度长时间过低或导致转化率低于指标:及时与焙烧工序联系调整烟气浓度;若短时间不能恢复时,应要求其缩减风量,直至停炉处理;(4)转化器温度控制不佳导致转化率下降:及时将进出口温度调整到控制范围内,尤其是四层进口温度,温度过高时可开启SO3冷却器(通过热管锅炉)调节烟气温度。

3.如果经检查属于设备故障导致焙烧炉制酸尾气SO2、SO3浓度严重超过正常运行设计值,可能导致发生较为严重的污染物排放事件(制酸尾气超标排放),总调度室调度员应及时下达调度令对相应焙烧炉制酸系统采取停风保炉或直接停炉措施。

2.3.3 情景模式Ⅲ处置方案

制酸系统转化、吸收工序设备设施故障导致制酸尾气SO2浓度达到10 000 mg/m3以上,严重超过脱硫设施设计处理能力,可能导致发生较为严重的污染物排放事件,总调度室调度员应及时下达调度令对相应焙烧炉制酸系统采取停风保炉或直接停炉措施。

2.4 疏散撤离

制酸尾气脱硫烟囱污染物排放超标,为高空排放方式,根据风向和烟气扩散范围,应迅速撤离泄漏污染区人员至安全区,并设置警戒线进行隔离,严格限制出入,必要时可组织厂内人员和厂界外受污染物影响的居民疏散撤离。

2.5 应急监测

根据事件原因分析及应急处置工作需要,制酸尾气污染物(SO2、NOx)排放浓度尽量采用在线监测系统数据,必要时由指挥部应急办(总调度室)安排应急监测组对制酸尾气及脱硫烟囱污染物排放浓度、厂界外受污染物影响的环境保护目标大气污染物(SO2、硫酸雾等)进行监测。

3 结 论

1.锌冶炼厂制酸系统运行操作失误、转化及吸收工序设备设施故障,会造成尾气污染物浓度不同程度超标排放。以单套制酸系统故障,SO2转化率80%计,排口SO2超毒性终点2浓度(2 mg/m3)最远距离为2 100 m。

2.一旦发生制酸尾气突发环境事件,应根据事故严重程度启动相应级别预案,在现场应急总指挥统一指挥下,第一时间投入应急处置工作。

3.制酸尾气SO2浓度超标10倍以内,应及时检查脱硫设施工艺运行参数,若其不符合工艺操作规程要求,立即分析不正常原因并及时调整至正常范围。

4.制酸尾气SO2浓度达10 000 mg/m3以上,严重超过脱硫设施设计处理能力,总调度室应及时下达调度令,采取停风保炉或直接停炉措施。