有机胺脱硫废水系统的优化改造

2021-06-23李保华龚思南

李保华,龚思南

(江西铜业有限公司贵溪冶炼厂,江西贵溪 335424)

2019年6月贵溪冶炼厂熔炼车间闪速炉二工段有机胺脱硫正式取代活性焦脱硫投产成功。有机胺脱硫的目的主要是吸收环集烟气中的二氧化硫,使排放烟气中二氧化硫的含量达到国家标准,这就使得工艺中烟气的净化和有机胺的品质成为重中之重,为了净化烟气,工艺设置了烟气喷淋及电除雾,而为了提高有机胺液的品质也特意增加了阴离子脱盐工序,这就极大的增加了整个工艺过程中废水的产量,经过一年多的运行实践,通过对整个脱硫系统的优化和改造,大大降低了废水排量,并保证了有机胺脱硫系统的平稳有序的运行。

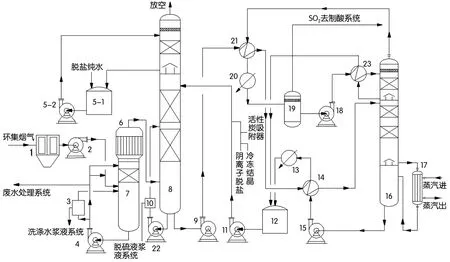

1 工艺概述

熔炼二系统有机胺脱硫是熔炼车间的环集烟气处理工序,主要处理熔炼车间二系统闪速炉环集烟气、转炉环集烟气、阳极炉烟气和卡尔多炉烟气。烟气处理合计最大量为 700 000 m3/h,SO2浓度为600~7 500 mg/m3(平均 1 800 mg/m3),减排的 SO2作为制酸原料经过布袋收尘器收尘,通过脱硫风机进入净化组合塔内进行预处理(降温、除尘、除酸雾),处理后的烟气进入脱硫塔底部与胺液逆流接触,烟气中SO2大部分被胺液吸收,经过脱硫后烟气中的SO2浓度降至200 mg/m3以下,达到排放标准后,从脱硫塔顶部烟囱排出。脱硫塔内吸收SO2的胺液进入再生塔利用再沸器蒸汽加热至95~105℃重新解析后进入贫液槽,而后经贫液泵输送至脱硫塔与烟气逆流接触,如此循环,如图1所示。

在有机胺脱硫工艺中,净化组合塔的洗涤水经过洗涤水泵输送至塔顶,逆向与烟气接触洗涤,洗涤水在洗涤烟气后含有一定的杂质,会被洗涤水过滤器过滤后重新洗涤烟气,而洗涤水过滤器经过反冲洗后产生的废水排放进废水池。在洗涤水输送管上外接一取样管,定期化验了解洗涤水成分的变化。

在脱硫过程中,烟气常常带有少量三氧化硫、氯、氟等杂质进入胺液系统,杂质与脱硫液发生副反应生成硫酸盐等热稳定性盐。随着时间的累积,杂质含量不断增加,最终将导致胺液吸收效率差,尾排超标,影响系统正常使用,因此,系统在有机胺液输送管上外接一管引出一部分有机胺液进行脱除杂质处理,这道工序就是阴离子脱盐,专门脱出有机胺液中的SO2-4、Cl-等阴离子,防止生成各种热稳定性盐。因为整个工序需要大量的纯水冲洗,专门建造一纯水循环槽用以满足脱盐工序使用,而纯水的来源是收集再沸器蒸汽的冷凝水进行再利用,阴离子脱盐工序产生的的废水通过管道流至废水池。

2 有机胺脱硫废水产生现状

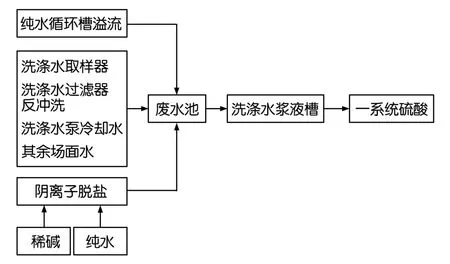

有机胺脱硫产生废水的工序和设备包括:阴离子脱盐工序、纯水循环槽溢流、洗涤水排污、洗涤水取样水,洗涤水泵冷却水等。有机胺脱硫废水产生走向如图2所示。据统计每天大约产生废水220 t左右。由于有机胺脱硫工艺产生大量的废水,极大增加了废水处理的压力,同时也大大增加了废水的处理成本。为此,车间专门成立技改小组对有机胺脱硫工艺所产生废水的工序进行优化改造。

图1 有机胺脱硫流程图

图2 有机胺脱硫废水产生走向示意图

1.阴离子脱盐工序产生的废水。阴离子脱盐工序是贫液进入阴离子脱盐装置以除去系统中的、Cl-等阴离子。采用强碱性阴离子交换树脂脱除溶液中的阴离子,脱盐周期为6 h。阴离子脱盐的步骤分为:贫液脱盐、脱盐循环洗、脱盐纯水洗、稀碱洗、稀碱配置、纯水洗和系统复位。而稀碱洗和纯水洗会产生大量的废水。

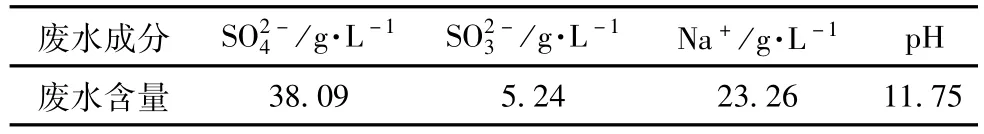

稀碱洗:用浓度2%~4%的NaOH置换阴离子交换器内树脂吸收的阴离子,形成的钠盐随流出的液体输送到废水池。稀碱洗废水成分见表1。

表1 稀碱洗废水成分表

纯水洗:用纯水清洗阴离子交换器内的树脂,洗去树脂中的NaOH溶液,减少阴离子交换器中NaOH的残留,流出的液体输送到废水池进行集中处理,如此正反洗各进行三次[1]。纯水洗废水成分见表2。

表2 纯水洗废水成分表

根据二、三次纯水洗化验成分可以看出,其废水中只有极少量的离子和Na+离子,这部分废水完全可以加以利用。

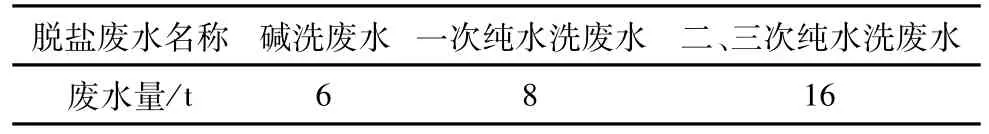

据统计,阴离子脱盐工序中稀碱洗和纯水洗一、二、三次产生的废水,每周期产出量约为30 t,见表3,每天脱盐四个周期的废水产出量就达120 t,增加了废水处理压力。

2.纯水循环槽溢流产生的废水。有机胺脱硫设置纯水循环槽用于收集蒸汽冷凝水供脱盐系统使用,纯水循环槽与纯水槽通过一根DN50管道连通,纯水槽液位满之后溢流至净化组合塔,纯水循环槽设置一放空管道防止真空,当纯水循环槽的纯水进入量超过8 t/h时,纯水无法经连通管进入纯水槽,只能通过纯水循环槽放空管排至地面,最终进入废水池。据统计每天纯水循环槽溢流出的纯水约有30 t左右,不仅造成纯水浪费,还增加废水处理量。

表3 脱盐周期产生废水情况

3.洗涤水取样点长流水一直流向废水池,既增加了废水量,提高了废水处理成本,又增加了洗涤水补水量,造成水资源的浪费。

3 改进措施

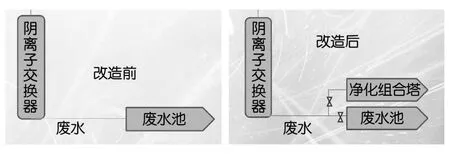

1.脱盐废水中二、三次纯水洗废水为碱性废水,由表2可以看出各种离子浓度极低,而净化组合塔用水是洗涤脱硫烟气所用,对洗涤水补水的要求不是很高,并且净化组合塔顶有一套电除雾装置,能够除去烟气和洗涤水中绝大部分杂质,因此脱盐废水完全满足净化组合塔洗涤水的要求,将其作为净化组合塔补水是完全可行的,并不会对净化组合塔洗涤水和烟气造成二次污染。攻关小组经过现场考察特增设了两台气动阀及相应管道设施,并设定好程序,纯水正反洗二、三次时脱盐废水去净化组合塔阀门开启,其余时间去废水池阀门开启,实现了废水路线切换的自动控制,如图3所示。

图3 纯水正反洗改造对比图

2.纯水循环槽溢流水是再沸器蒸汽冷凝下来的纯水,不含有任何杂质,溢流出的纯水完全可以加以利用,作为净化组合塔洗涤水并不会造成二次污染,因此攻关小组将纯水循环槽液位下降至1 800 mm以下,利用现有的接口,在纯水槽与纯水循环槽之间增加一连通管道,如图4所示,增加两个槽之间的通水量,一起溢流为净化组合塔补水。

图4 纯水循环槽改造示意图

3.脱硫风机入口增设粉尘浓度检测装置,防止闪速炉、转炉、阳极炉和卡尔多炉因布袋收尘器收尘效率变低或布袋破损,造成进入净化组合塔的烟气含尘量过大。在废水量增加的同时因烟尘的大量加入,使废水的处理难度大大增加。同时把洗涤水取样点的长流水改成取样前10 min打开,取样结束后关闭,这样既不影响洗涤水取样化验结果,又大大减少了洗涤水进入废水池的排量。

4 改造效果

由于有机胺脱硫属于新兴的环保脱硫工艺,目前国内外尚没有发现关于有机胺脱硫降低废水产出和废水复用的相关论文和文章,无法做出相应的比较。而贵溪冶炼厂有机胺脱硫工序这次对废水系统的优化改造,效果明显,废水产出量从原来每天220 t降至76 t左右,见表4,极大地降低了废水泵的运行负荷,大大降低了废水处理成本。而且经过长期生产和数据分析发现并未对有机胺液造成二次污染,也未对产出的二氧化硫的纯度造成影响,因此确定了此次废水系统优化改造的可行性。

表4 改造前后废水产生对比数据表 t

1.由表4可以看出脱硫废水每天废水排放量减少144 t左右,按每吨废水处理费用3.5元计算,净化组合塔洗涤水补水每吨0.3元计算,有机胺脱硫废水系统改造后每天降低成本约532元,一年为工厂节约了将近20万费用。

2.纯水循环槽从放空管道溢流排至地面进入废水池的情况不再发生,所有纯水经过新增连通管排至纯水槽后溢流至净化组合塔,杜绝了纯水的浪费,同时更多纯水进入净化组合塔,减少了净化组合塔净化水补充量。

5 结束语

对有机胺脱硫废水系统的改造和优化,大大减少了脱硫系统废水的产生,缓解了冶炼厂处理废水的压力。而对脱盐纯水洗废水和纯水循环槽溢流水的利用,更是在提高经济效益的同时,达到了节能减排的效果;粉尘浓度检测装置的增加,可以通过粉尘浓度数值的变化,能及时反应布袋收尘效率,做出相应的调整,减少烟尘进入废水系统的的含量,降低了废水的处理难度。

保护环境,绿色生产,已是当今企业发展的主题。目前,贵溪冶炼厂熔炼车间二系统有机胺脱硫系统运行平稳,脱硫产生的高浓度二氧化硫气体输送至硫酸车间制酸,环集烟气尾排二氧化硫浓度控制在100 mg/m3以内,远低于2010年国家颁布的《GB 25467-2010铜、镍、钴工 业污染物排放标准》[2]二氧化硫排放浓度限值400 mg/m3的排放标准,废水的排放量大大降低,废水的治理也达到国家标准,使企业在获得经济效益的同时,更获得了很好的环境效益。