谈一种埋置铜块的连片板制作方法

2021-06-21谢易松张亚锋沈水红

蒋 华 郭 宇 谢易松 张亚锋 沈水红

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

0 前言

随着高频射频(RF)和功放(PA)等大功率电子元件对PCB散热的要求越来越高,在印制板内部埋置铜块的应用增多。一般埋置铜块印制板制作是在上压前,预叠时或叠板时埋铜块,即将完成线路的基板开出铜块对应大小的槽,再在压合预叠时或叠板时将铜块塞入槽内压合完成嵌埋铜。现周密论述连片板制作流程,此类型埋置铜板制作流程与普通的嵌埋置铜板制作流程有很大的区别,文章通过对不同的流程可行性进行验证。

1 产品基本信息

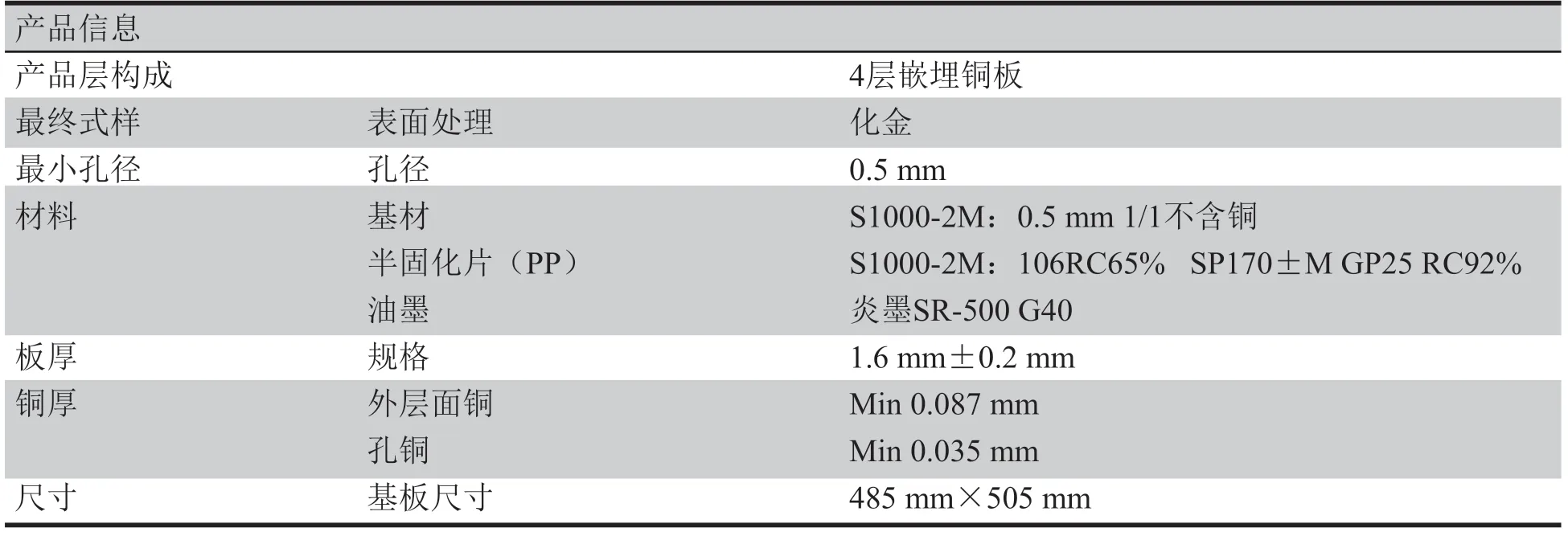

产品基本信息见表1所示。

表1 基本信息表

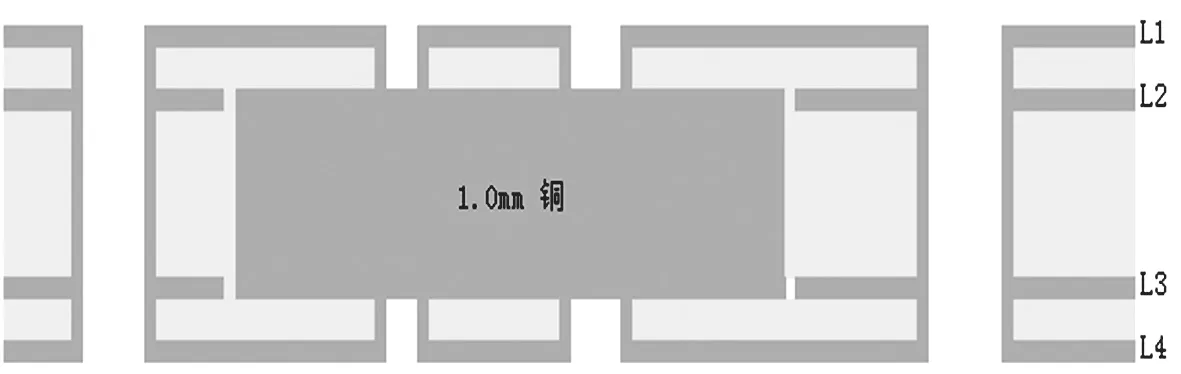

产品叠构图见图1所示。

图1 产品叠构图

2 流程设计

2.1 方案一:在对应的埋置铜层开槽,塞入铜块压合的方式生产

(1)采用先完成内层线路,再将对应的嵌埋层开出铜块大小的槽,再在压合预叠时将铜块塞入槽内压合的方式生产,叠构见图2所示。

图2 方案一叠构图

(2)制作流程:开料→钻孔→外层线路→外检→开槽压合钻孔机械盲孔→电镀至后制程

(3)流程说明:

①根据客户的尺寸要求制作好需嵌埋的铜块;

②第一次钻孔只钻外层CCD对位孔,钻孔系数根据材料压合涨缩特性设定;

③正常生产L2/L3层线路,曝光使用LDI曝光机生产,PE(图形对位误差)值设定为±50 μm内;

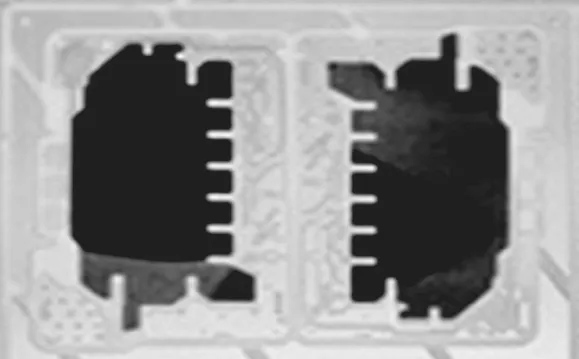

④使用外层曝光系数将L2/L3层对应的镶嵌铜块位置铣空,见图3所示;

图3 铣空后埋置铜位置实物图

⑤避免移动导致铜块移位,压合棕化后禁止预叠压合,需直接到叠板,在承载盘上一次完成,如在钢板依次放入铜箔、PP、L2/L3层,再在槽内塞入铜块,再依次放入PP、铜箔、钢板正常压合。

⑥其他工序正常生产;

(4)实验结果:因铜块较厚,PP流胶不足导致铜块埋置位置,缺胶、褶皱异常等品质异常,验证失败。

2.2 方案二:基板+光板+基板的压合方式生产

(1)采用先完成L2,L3内层线路;再将对应位置埋置层的光板及需开槽的PP开出铜块大小的槽,再依叠构塞铜块,铆合,压合的方式生产,叠构见图4所示。

图4 方案二叠构图

(2)制作流程:

①L1/L2线路:开料→钻孔→外层线路→外检→开槽;

②PP:开料→钻孔开槽;

③铜块:开料;

④光板:开料→钻孔→蚀刻光板→开槽;

⑤L3/L4线路:开料→钻孔→外层线路→外检→开槽

然后,(a+b+c+d+b+e)压合→钻孔→机械盲孔→控深钻→电镀至后制程

(3)流程说明:

①根据客户的尺寸要求制作好要埋置的铜块;

②第一次钻孔只钻外层CCD对位孔,钻孔系数根据材料压合涨缩特性设定;

③L1/L2基板只生产L2层线路,L1层做辅助,L3/L4基板只生产L3层线路,L4层做辅助,曝光使用LDI曝光机生产,PE值设定为±50 μm内,两张基板使用同一曝光系数生产,防止两张基板间层间错位;

④使用L1/L2,L3/L4层曝光系数将光板及需开槽PP对应的埋置铜块位置铣空,槽尺寸较铜块大0.1 mm;

⑤避免移动导致铜块移位,铆合无问题后,直接叠板生产,运送过程中禁止手动抱板,叠板过程中叠完一层,检查铜块无位移后,方可盖钢板叠下一层正常压合;

⑥其他工序正常生产。

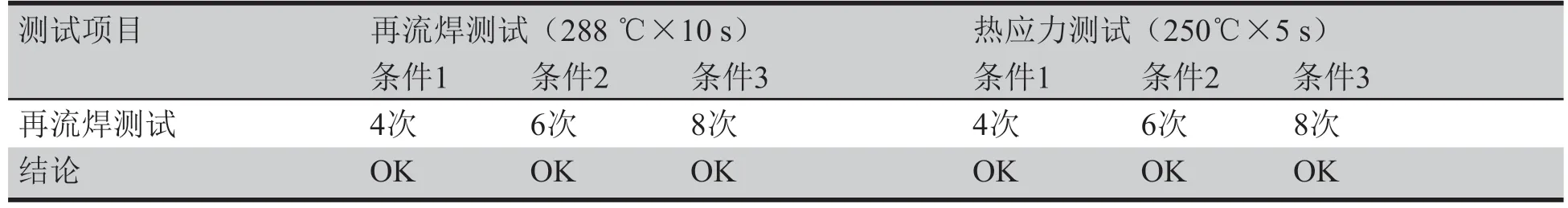

⑦产品可靠性测试,埋置铜块位置压合可靠性测试符合标准,结果如表2所示。

表2 可靠性测试数据表

(4)实验结果:

采用基板+光板+基板,中间加光板及PP开槽塞铜块的压合方式生产,压合后有无缺胶、褶皱异常、线路图形与铜块错位等问题,生产品质无异常可满足要求,埋置铜块位置压合可靠性测试符合标准,验证无问题,但工艺烦琐,不适合批量生产。

2.3 方案三:制作1 mm铜厚阴阳铜厚基板,蚀刻铜块图形加PP开槽压合的方式生产

(1)采用了先将铜板与L4层压合制作成一面1 mm的铜厚,一面105 μm铜厚的双面板,再将铜板面蚀刻成所需要的铜块,再将制作好的L2/3基板及PP开槽的方式生产,叠构见图5所示。

图5 方案三叠构图

(2)制作流程:

①铜板:开料→钻孔→压合→钻孔→外层图形→外检

②PP(L4/铜块与L3间PP):开料→钻孔→成型→开槽

③L2/L3;开料→钻孔→外层图形→外检成型→开槽然后,(a+b+c)压合钻孔至后制程

(3)流程说明:

1 mm厚铜基板制作:

①先将铜板上钻3个直径2.0 mm的定位孔,用于压合钻靶;

②正常过棕化,根据叠构铜板至L4层的介厚使用PP,铜箔正常压合;

③使用铜板上3个孔,正常钻靶,再铣边;

④使用3个孔定位,曝光对位孔及铆钉孔;

⑤正常压膜,曝光,1 mm铜块面只保留铜块图形(入图6所示),其他所有辅助均除掉;L4铜面为辅助层,保留铜箔,只制作板边靶标。

图6 1 mm铜板面图形设计图

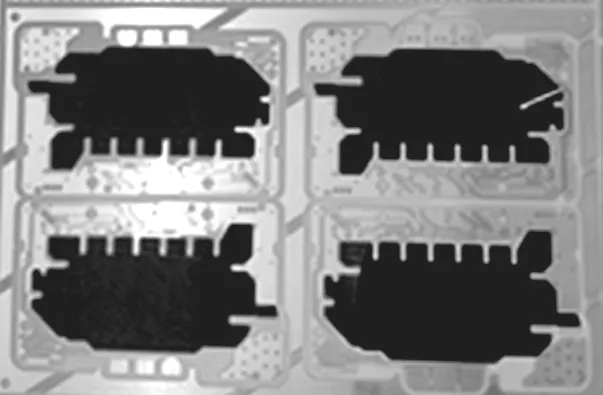

⑥正常显影,1 mm铜块面朝下蚀刻,将蚀刻压力调整到最大,速度调整为1 m/min过多次蚀刻生产,蚀刻无问题后再正常去膜,目视,蚀刻后,如图7所示。

图7 蚀刻后实物图

L2/L3基板制作:

①先将基板上钻上曝光对位孔及铆钉孔,除曝光防呆孔外,其他与1 mm铜板孔位一致;

②常规压膜、曝光、曝光显影、蚀刻及内检;

③将L2/L3层对应埋置铜块的位置铣空,捞槽开窗大小较蚀刻后的铜块大0.5 mm,铣完后实物图,如图8所示。

图8 L2/L3开槽后实物图

L4/铜块与L3间PP制作:

①开槽PP与L2/L3基板一起钻孔及捞槽;

②用L2/L3基板将PP夹在中间生产,防止PP破损及钻偏、铣偏;铣完如图9所示。

图9 PP开槽后实物图

压合制作:

①铜块基板与开槽后的L2/L3正常进行棕化;

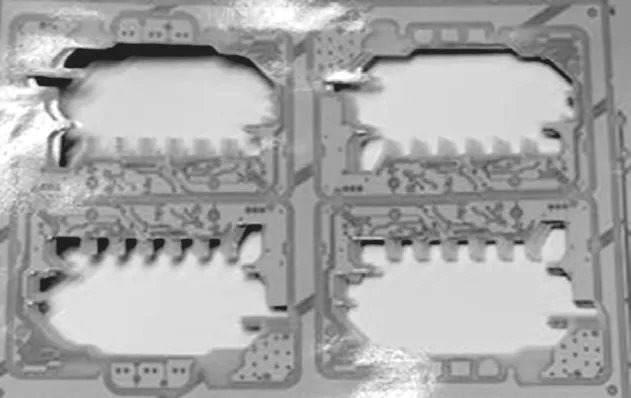

②再依次将铜块基板,开槽PP,开槽基板的顺序铆好,铆好后铜块露在外面,铆合中,铜块基板与PP的实物图如图10所示。

图10 铆合后铜块基板与PP的实物图

①铆合好后在L2层上面加上高胶PP预叠好,再在钢板上加上一张反扣铜箔,防止压合中PP胶流到钢板上,再将预叠好的板在铜箔上排好,再在L2上正常盖上铜箔上正常压合;

②压合后,后工序正常生产;

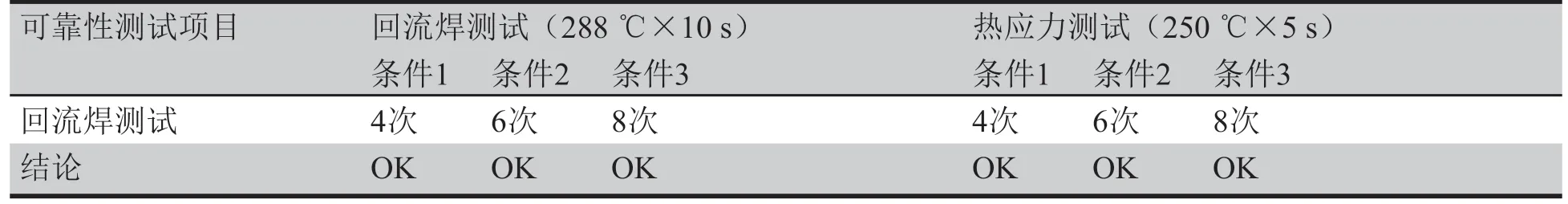

③产品可靠性测试,埋置铣铜块位置压合可靠性测试符合标准,结果如表3所示。

表3 可靠性测试数据表

(4)实验结果:采用制作铜厚1 mm阴阳基板,蚀刻铜块图形加PP开槽压合的方式生产,压合后无缺胶、皱折异常、线路图形与铜块错位等问题,生产品质可满足要求,埋置铜块位置测试符合标准,验证无问题,可以进行连片板生产。

4 结论

方案一,采用在对应的埋置铜层开槽,叠板时再塞铜块压合的方式生产,因铜板较厚、PP流胶填充不足,导致压合后品质无法满足要求,验证失败;方案二,采用基板+光板+基板,中间加光板及PP开槽塞入铜块的压合方式生产,压合后品质无异常,可满足要求,埋置铜块位置测试符合标准,验证无问题,但工艺烦琐,不适应批量生产;方案三,采用制作铜厚1 mm阴阳基板,蚀刻铜块图形加PP开槽压合的方式生产,压合后无品质异常,可满足要求,埋置铜块位置测试符合标准,验证OK,可以进行连片板生产,适应批量生产。