一种新型内埋铜块印制电路板制作研究

2019-09-20陈志宇唐德众

陈志宇 唐德众

(通元科技(惠州)有限公司,广东 惠州 516000)

0 前言

埋嵌铜块印制电路板在通讯和汽车电子领域已广泛应用,其主要有两方面的作用:(1)用于大功率元件的散热,利用铜块的高导热性,埋嵌到FR-4基板或高频混压基板内,大功率器件产生的热量可以通过铜块有效传导至印制电路板外,再通过散热器散发(如图1);(2)PCB需要大截面的铜线来传导高电流,通过使用一定厚度的铜嵌件放大导体的厚度,可以在PCB局部产生允许通过高电流峰值的区域(如图2)。

常规埋铜块设计主要有三种类型:

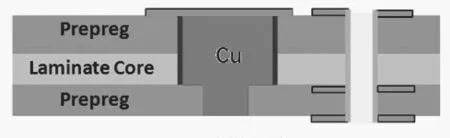

第一类是铜块半埋型,命名为“U型埋铜块”,埋入铜块厚度小于板件总厚度,铜块一面与板面齐平,另一面与内层的某一面齐平(如图3)。

第二类是铜块贯穿型,命名为“I型埋铜块”,埋入的铜块厚度与板件总厚度接近或相当,铜块贯穿两面(如图4)。

第三类是铜块阶梯贯穿型,命名为“T型埋铜块”,此种设计阶梯形状的铜块贯穿两面(如图5)。

以上三种类型埋铜块板制作工艺业内早已研究比较透彻。目前还有一种新型的埋铜块设计,将铜块埋置于内层,内埋铜块通过与之相连导通的盲孔与外层导热、传导电流,命名为“内埋型铜块”(如图6)。

图1 埋铜块散热示意图

图2 埋铜块传导高电流示意图

图3 半埋铜块

图4 埋置铜块

图5 埋阶梯铜块

图6 内层埋铜块

本文针对这种新型的内层埋铜块PCB进行全流程的制作研究,主要从基板选材、产品结构分析、散热性能、埋铜混压区平整度、流胶宽度、凹陷深度、铜块处理方案,埋铜区可靠性等多个技术指标分别进行测试与优化(如图6)。

1 技术难点剖析

内层埋铜块板的散热不能直接通过铜块本身传导,还需要在PCB上钻盲孔,盲孔电镀填孔成铜柱与铜块连接,形成热量散发的通道。铜块上的盲孔作为散热孔,盲孔的数量、孔径大小、孔内的铜厚影响着铜块的总导热率。理论上单位面积内孔数越多、孔径越大、孔内铜越厚、导热效果越好,所以在实际制作时要综合考虑。在单位面积的铜块上设计最优的孔数、孔径,既需保证良好的导热性,又要确保电镀可以填平填满盲孔,保证芯片焊盘表面的平整性、可焊性。

1.1 基板及介电层材料的选择

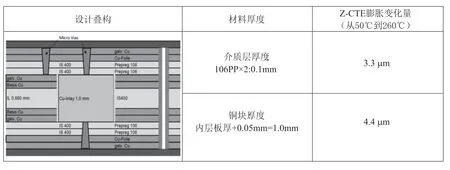

借鉴于之前其他类型埋铜块板的制作经验,首先考虑基板、PP介电层选择高导热系数、低CTE膨胀系数,并具备良好激光钻孔的可加工性的材料,铜块选用含铜量>99.99%的T2紫铜。任何材料随温度的变化其尺寸都具有伸缩性,该伸缩系数被称为材料的热膨胀系数。铜箔的Z向膨胀系数0.00168%/℃,紫铜块的Z向膨胀系数0.00169%/℃,而板材的Z向膨胀系数:Tg值前CTE(0.0005%~0.0009%)/℃,Tg值后CTE(0.018%~0.025%)/℃,可以通过理论计算,选择出相互匹配的材料。埋铜块板常用的材料有IT180A、RO4350B+IT180A、TU768、S1000-2、ISO415、FR408等。

1.2 盲孔数量、孔径在设计上的优化

当PCB温度升高时,介电材料与镀层铜之间因热膨胀系数差异出现互相牵制的热应力,持续高温会使不同材料间热应力逐渐聚集,最终导致孔内铜壁与树脂间微裂纹甚至镀层断裂,所以埋铜块上方不适宜设计过于密集的散热孔,散热孔之间要保留足够的孔间距,对抗在高温过程产生

的热应力。在埋铜块区域单位面积内优化盲孔个数和孔径,并电镀填孔形成铜柱,使散热金属体积最大化。从盲孔的加工性和盲孔电镀填平能力综合考量,可以设计一个正交实验,找出在埋铜块上单位面积内最适合的盲孔的数量、孔径大小。

1.3 铜块前处理要求

为保证铜块与介质层粘接的可靠性,埋铜块在压合前一般都需要进行棕化前处理。铜块个数很多且体积小,不能直接通过水平棕化线,需要辅助载具。前三种类型的埋铜块板只需要保证铜块侧面及铜块表面的其中一面棕化效果,而内埋型的埋铜块必须确保铜块侧面和铜块表面双面棕化效果,不能有任何污染和擦花,严格避免破坏铜块上的棕化层,否则后继可靠性测试时就存在爆板分层的隐患(见表1)。

2 实验设计

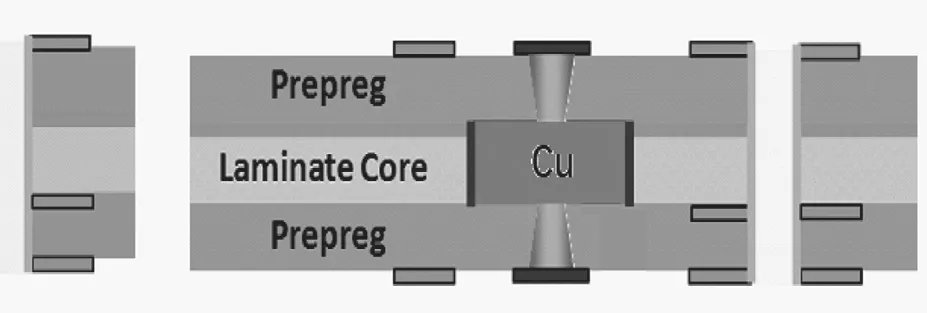

以一个四层一阶内埋铜块型PCB对各项工艺技术进行实验,解决内埋铜块型PCB制作难点问题。本次实验计划将一个10 mm×10 mm的正方形紫铜块埋入一个四层一阶的HDI板中,叠层结构如图7所示,PCB的结构由内层芯板、粘结层、铜块三部分组合成。通过计算,此叠构选择的材料和铜块涨缩匹配性符合要求(如图7)。

本次实验的铜块为10 mm×10 mm正方形,在此区域面积内保证孔间距≥0.2 mm,孔到铜块边距离≥0.5 mm,计算出最优散热效果的盲孔数量、孔径大小。盲孔孔径实际加工效果呈倒锥形台形状,通过盲孔电镀铜后,其导热体积计算公式如下:

表1 铜块制作难点汇总

图7 实验板叠层结构

盲孔填铜后体积V=πh(r12+r22+r1r2)÷3

其中,r1为盲孔上开口半径,r2为盲孔底部半径,h为介质层厚度。

单位面积内总导热体积=盲孔体积×盲孔数量

根据以上公式,计算得出(见表2)。

根据表2,总导热体积D>C>B>A,考虑盲孔电镀填平设备能力C>B>A>D,优先选择C方案作为本次实验的设计孔径和数量。

3.1 内埋铜块PCB制作流程

3.1.1 主流程

开料(铜块、FR-4基板、半固化片)→内层线路→内层AOI(自动光学外观检测)→内层芯板铣槽→ 棕化→排板→ 放置铜块→压合→打靶铣边→棕化减铜→激光钻孔→机械钻孔→化学镀铜→板电 →外层线路→外层蚀刻→外层AOI→ 防焊 →文字→表面处理→ 成型 →电测 →FQC1(成品质量管理)→烤板→成品检验→包装

3.1.2 辅助流程

(1)芯板、半固化片制作:开料→烤板→内层线路→内AOI→铣槽→棕化→烤板

(2)铜块制作:按资料图纸加工外形→夹具承载过棕化

此制程中包含有HDI制程技术,这就要求印制电路板厂必须具备HDI板生产技术能力。

3.2 关键点控制

3.2.1 铜块棕化加工

为保证铜块与板件介电层的结合力,铜块需保证棕化效果,铜块六面棕化颜色需均匀、无污染。铜块过棕化线时,铜块的放置需采用辅助工具,将铜块放入辅助工具中,水平过棕化,避免铜块掉入机器中。过棕化辅助工具使用厚度3 mm的基板制作。从铜块材质、棕化条件进行着手,经各种实验对比棕化效果按以下条件:铜块选用含铜量>99.9%的紫铜、棕化后铜块进行烤板、加大微蚀量+棕化两次效果较好(如图8)。

3.2.2 压合加工

内层芯板和铜块棕化制作完成后,按照以下叠板顺序进行制作:

(1)将铜块装入内层芯板。

按照设计图示放入铜块,埋入的铜块需平整,防止压板后铜块高低不平。铜块放入后需平移铜块,确认铜块未斜靠在槽壁。

表2 常规盲孔孔径的导热体积

图8 铜块棕化效果

(2)排板方式。

压板时需用铝片辅助压板,铝片先用油布清洗干净;

排板方式为:牛皮纸-(钢板-铝片-离型膜-铜箔-嵌铜板-铜箔-离型膜-铝片-钢板)×n-牛皮纸的方式(如图9)。

图9 压铜块叠板

(3)压合程式。

料温保证固化温度>180 ℃,压板时间>60 min。下冷压后用钢板压4 h,上下各放钢板。压合程式(见表3)。

3.2.3 盲孔加工

本次实验设计盲孔上孔径0.15 mm,下孔径0.125 mm,介质层厚度0.1 mm,盲孔纵横比2:3。元件面与焊接面盲孔数量设计尽量均衡,保证两面传热均匀。在正常激光钻盲孔时增加设定一枪脉冲,确保将孔底残胶清除干净,露出内埋铜块。盲孔采用电镀填平工艺,要求盲孔凹陷≤5 μm。

4 可靠性检测

按照上述实验方案,成功制作出此类内埋铜块板,做相应的可靠性测试,结果如下。

(1)铜块四周填胶:表面树脂填充饱满,缝隙内树脂填胶饱满,铜块四周无空洞、裂纹,热应力后无分层(如图10)。

(2)埋铜块区域板面不平整度:要求≤±0.05 mm,实测结果符合要求(见表4)。

(3)结合力测试:烘烤条件:121 ℃~149 ℃,至少6 h;热应力试验条件:288 ℃±5 ℃,10 s,3次。无铅回流焊测试,260 ℃±5 ℃,5次。参考标准:IPC-TM-650,2.6.8镀覆孔的热应力试验;IPC-6012C刚性印制板的鉴定及性能规范(如图11)。

5 总结

通过优化设计和生产工艺的改进,此种内埋铜块板制作技术已经取得了质的突破。实验后样品可靠性测试的判定:铜块与板的缝隙无空洞、裂缝、分层等现象,满足品质要求。完成样品断面切片显微镜观察图(如图12)。

此种内埋铜块板可靠性主要影响因素为铜块与板材的膨胀系数的匹配性、铜块表面棕化处理及埋铜块上盲孔的散热效果。

(1)通过选择高Tg、低CTE、耐热性好的板材,树脂流动填充好的半固化片,控制铜块厚度在±0.05范围内,且结合力测试符合品质要求;

表3 压合程式

(2)内埋铜块表面需双面棕化,棕化后铜块要进行烘烤,保证铜块和半固化片的结合力;

(3)内埋铜块以盲孔作为散热路径,会影响到埋铜块和半固化片的结合力。需要通过盲孔数量及孔径大小的优化,从而减少或杜绝因热量散发不出去导致的分层隐患。

图10 铜块四周填胶例

表4 埋铜块区域板面不平整度实测结果(单位:mm)

图11 内埋铜块PCB测试结果

图12 内埋铜块PCB剖面