埋铜块印制电路板耐热可靠性研究

2022-06-25曹军

曹 军

0 前言

由于PCB承载功放器件时需要妥善解决散热问题,在PCB制作中埋入或嵌入铜块的技术逐渐成熟起来,并得到了广泛的应用。目前比较常见的技术包括在压合制程中埋入铜块、直接将PCB与金属基板焊接贴合、通过机械方式将铜块嵌入预铣出的槽/孔等位置等多种方式。

由于PCB的基材与铜块的热膨胀系数等有较大的差异,在成品的后续加工(如贴片、焊接等制程)中出现膨胀变形,从而可能导致产生分层等可靠性缺陷。

本文将详细地从设计、材料、加工工艺参数、过程控制等各方面进行研究,总结可靠的工艺方法。

1 现状分析

1.1 产品设计

业内常见的埋铜块PCB有三种典型设计:(1)盲埋铜块(压合制程时在PCB局部位置埋入铜块,铜块未贯穿整块PCB叠构);(2)直铜块(I-coin,埋入的铜块贯穿整块PCB叠构);(3)阶梯铜(T-coin,铜块本身有不同的截面积)。其设计叠构示意图如图1所示。

图1 埋铜块PCB设计示意图

1.2 流程设计

埋铜块PCB制作流程如图2所示。

图2 埋铜块PCB制作流程图

1.3 可靠性评价

(1)评价方法和接收标准,见表1和图3所示。

图3 接收缺陷图

表1 评价方法和接收标准表

(2)评价结果见表2所示。

表2 品质评价结果

(3)失效分析。

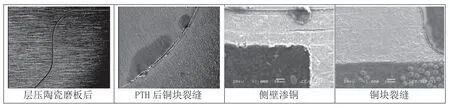

选取典型的缺陷产品,切片分析如图4所示,以确认失效原因。合格产品与缺陷产品比例为19.5%(=912/4677)。

图4 缺陷产品表观及切片图

样品中表观检测合格品再经5次回流焊测试(测试条件为:板面最高温度255±5 ℃,≥250 ℃以上时间≥30 s)后,7.12%(5/70)的产品出现了分层等缺陷,再取缺陷样品切片,观察到铜块与PP或侧壁树脂之间,有明显的裂纹或空洞。

对缺陷产品之垂直切片来看,铜块与树脂之间发现了金属铜的镀层,这说明裂缝是在沉铜前产生的,沉铜时裂缝中渗入了工作溶液至铜块底部,铜块前处理时原有的氧化铜膜被还原成金属铜。

这样的缺陷在PCB后续加工时,继续受热膨胀,铜块形变,导致铜块与基材剥离,最终以鼓泡、凸起、阻焊膜剥离等形式导致成品报废。

综上分析:裂缝产生在沉铜前;沉铜时工作溶液经缝隙污染了铜块的黑化层,破坏了铜块与基材的紧密结合。因此,只有加强铜块与基材之间的结合力,才能改善铜块区域的耐热性能。

1.4 影响因素分析

对PCB耐热性能有影响的因素如图5所示。

图5 影响耐热性能因素图

其中板材和铜块的热膨胀系数(CTE)是材料本身的固有性能,只能通过配伍选取;本文着重以铜块/板材厚度、表面处理、烘烤处理、压合参数等因素进行DOE实验,并提炼行之有效的改善方法。

1.5 机理分析

1.5.1 材料CTE的影响

不同材料的CTE差异很大。CCL本身是树脂与玻纤、铜箔等材料的复合物。在X-Y轴方向,PCB的CTE为(13×10-6)~(18×10-6)/℃,Z方向Tg前CTE为(80×10-6)~(90×10-6)/℃,Tg后CTE为(180×10-6)~(240×10-6)/℃,电解铜箔的CTE是16.8×10-6/℃,铸造铜的CTE为16.92×10-6/℃。

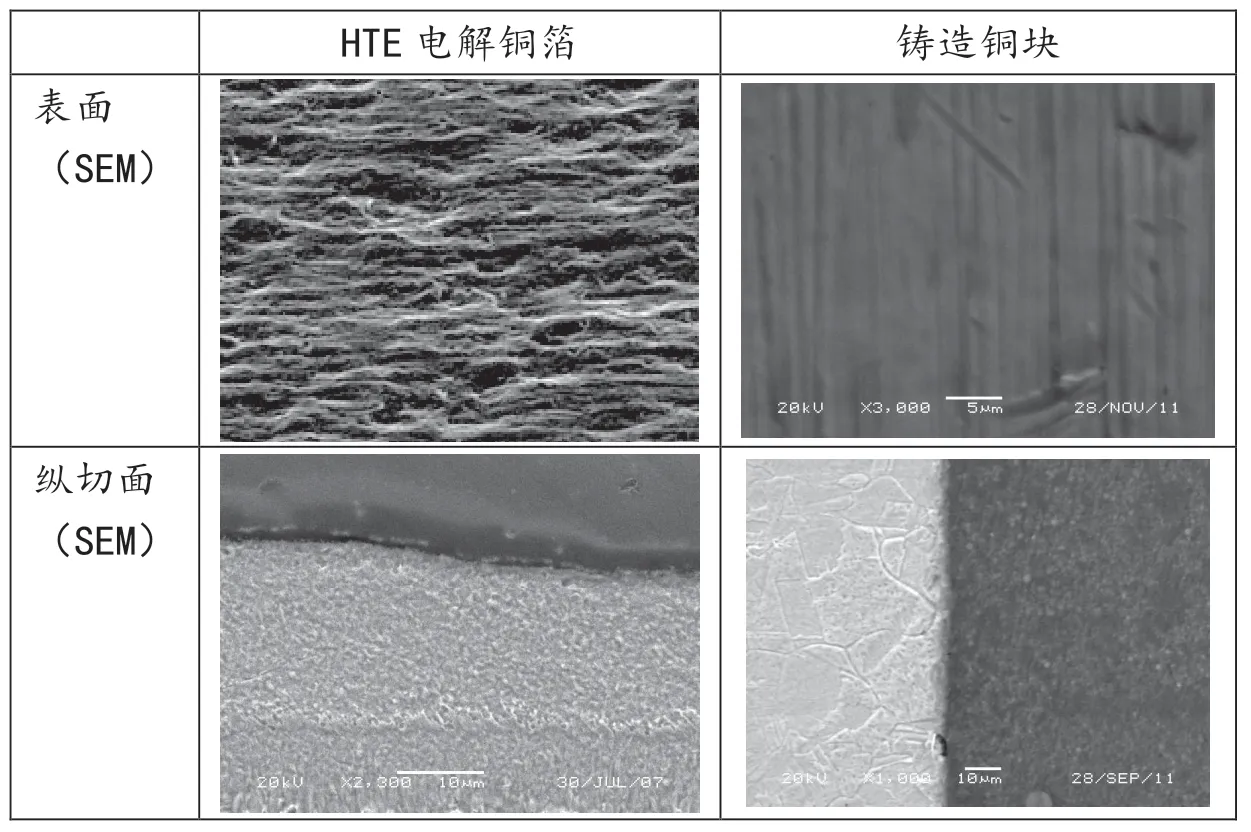

埋铜块一般是采用铸造铜,再冲铣加工成铜块,不同工艺铜块的晶体结构如图6所示。

图6 HTE电解铜和铸铜晶体表现图

我们选取一款埋铜块PCB,经回流焊测试后,其不同材料在Z轴方向上膨胀绝对变化量如图7所示。

如图7计算,铜块与基材的膨胀绝对量差异达39.8 μm,这很大概率会导致回流焊后产生裂纹。

图7 铜块和基材的热膨胀绝对量图

1.5.2 设计中铜块与板材厚度的选择

厚度是埋铜块PCB的关键参数,其工艺设计能力直接影响埋铜块PCB的良率。板材压合前后的公差、铜块的形变、流胶量的大小等要素都要考虑到。适中的配伍,铜块结合力佳,流胶少;铜块偏厚时,板材易失压,缝隙间树脂填充不够充分;铜块偏薄时,铜块顶、底的流胶过大,去除残胶困难。

1.5.3 铜块的表面处理

铜块表面处理方式一般采用黑化、棕化。其原理和优劣分析图8所示。

图8 表面处理的差异

通过表面晶体分析,结论如下:

(1)铸造铜的晶格比电解铜明显大;

(2)表观方面,棕化处理比黑化处理明显致密,黑化比棕化更易被药水侵蚀。

1.5.4 钻孔加工后的烘烤参数设置

高Tg板料(Tg175.7 ℃/DSC),其钻孔后的烘板温度要超过材料的玻璃化转化温度,一般选择参数为190 ℃×6 h。

1.5.5 压合参数

不同材料、设计,应选用合适的压合参数,大致如表3所示。

表3 压板参数比较表

1.5.6 板材影响

埋铜块PCB的材料选择一般是无铅材料,其基本参数为表4所示。

表4 板材影响

2 实验设计

2.1 方案设计

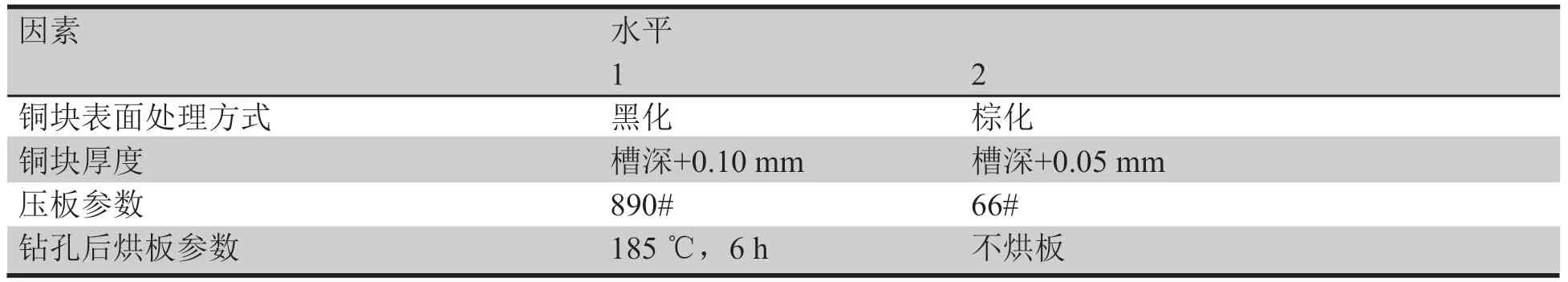

试验设计选定4因素、2水平,见表5所示。

表5 试验设计

按照4因素、2水平组合,组成16个实验方案(序号)。

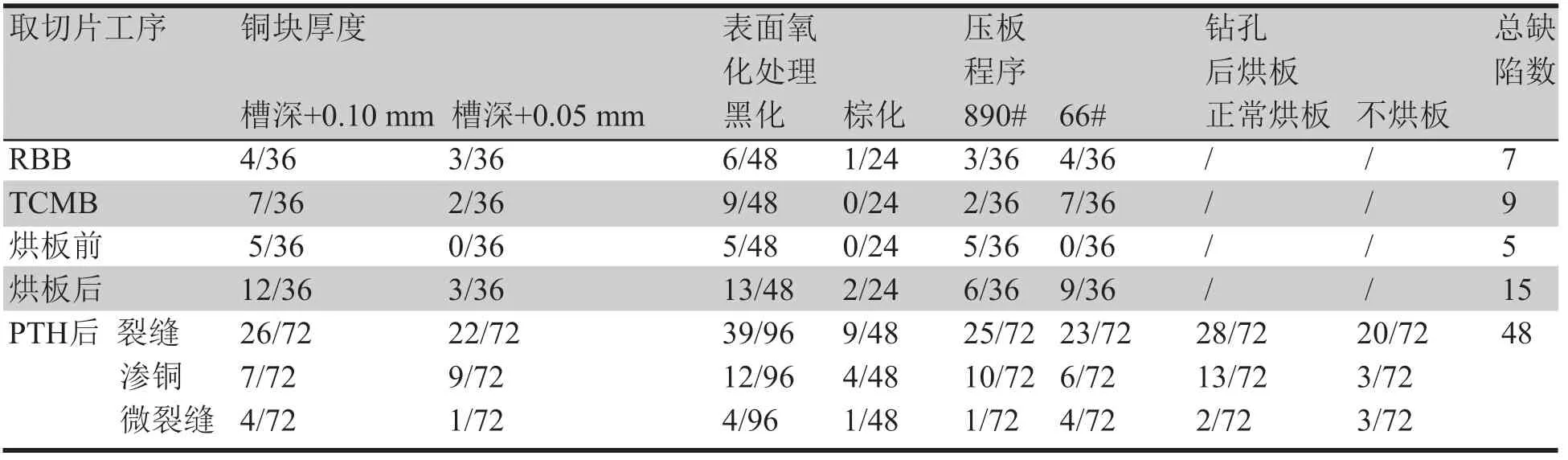

2.2 试验结果

试验结果的评价依据是:在各阶段确认铜块位置的表观微裂纹,以及铜块裂缝和侧壁渗铜的数量。具体数据见表6、图9、表7、表8所示。

表6 试验结果

表7 正交试验铜块失效比例结果表

表8 失效比例分析表

图9 裂缝、渗铜和微裂纹图

根据以上数据,可得出以下结论。

(1)各因素影响程度,由强到弱依次为:表面处理 > 铜块厚度 > 钻孔后烘烤参数 >压合参数;

(2)最优条件为:铜块厚度:槽深+0.05 mm、棕化、1#压合程序、钻孔后不烘板。

3 对板材影响的研究

3.1 验证结果

在试验中:

(1)层压影响很小,而且1#程序更有利于树脂流动填充;

(2)钻孔后烘板为次要因素,因此用缩短烘板时间的条件进行不同板材试验。

试验条件为:

(1)铜块厚度:槽深+0.05 mm

(2)表面处理:棕化

(3)压板程序:1#

(4)烘板条件:185 ℃×3.5 h

试验结果三种板材对裂缝影响无显著差异,如表9所示。

表9 试验结果表

3.2 小结

综上,最优条件如下。

(1)铜块表面处理方式:棕化

(2)铜块厚度:槽深+0.05 mm

(3)钻孔后烘板条件:185 ℃×3.5 h

(4)层压压板程序号:1#

(5)板材选择:无影响

3.3 批量生产的验证效果

以上文所述的参数、方法生产多批,其结果如表10。

表10 批量验证结果表

工艺改善后5次客户再流焊条件评估4批次共29块板,板面无鼓泡,铜块位置无凸起,满足客户标准。如图10所示。

图10 合格品切片图

4 总结

(1)对埋铜块PCB耐热可靠性产生影响的主要因素是:铜块的表面处理工艺、铜块的厚度设计。

(2)铜块本身的加工工艺不同,其晶格也不同。采用棕化处理铜块,铜块表面粗糙度得到了明显的提升,铜与树脂之间的结合力大大加强,

(3)铜块厚度的设计是埋铜块PCB的关键要素,经大量测试,选择槽深+0.05 mm的铜块时,可以完美解决铜块表面的流胶缺陷,又能够保证良好的结合力、可靠性。