一种Mini LED用超薄印制电路板工艺研究

2021-06-21陈市伟周建华

陈市伟 周建华 黄 学

(竞陆电子(昆山)有限公司,江苏 昆山 215335)

1 产品信息

Mini LED(小型发光二极管)又名“次毫米发光二极管”,指晶粒芯片尺寸位于50~200 μm的LED(发光二极管),介于传统LED与Micro LED之间。Mini LED(微型发光二极管)具有异型切割特性,搭配软性基板亦可达成高曲面背光的形式,采用局部调光设计,拥有更好的颜色性,应用在商用大尺寸显示屏方面,能带给液晶面板更为精细的HDR分区,且厚度也趋近OLED(有机发光二极管),可省电达80%,故以省电、薄型化、HDR、异型显示器等背光源应用为诉求,适合应用于电视、车用面板及电竞笔记本电脑等产品上。

项目主要针对电竞键盘电路板制程工艺的创新突破研究,因其成品厚度仅0.15 mm(叠构图见图1所示)超出常规刚性PCB厚度制程能力(厚度为成品0.3 mm),故在传统刚性PCB工艺无法达到其要求。初期的mini LED产品电路板的加工均由挠性板(FPCB)完成,且在SMT(表面安装)制程勉强达到50%的良率。

2 产品工艺流程设计

(1)材料选择:基板EM-526高Tg0.08 mm T/铜厚12 μm/12 μm(T oz);阻焊油墨:雾面黑;表面涂饰:ENIG(化学镍与浸镀金);(2)流程:开料→钻孔→电镀→真空树脂塞孔→树脂研磨→减铜→内层涂布→内层曝光→内层蚀刻→AOI→防焊吸气印刷→防焊曝光→防焊显影→文字→化金→无PIN成型→微针测试→成检→包装(见图1所示)。

图1 叠构各层厚度设计图

3 关键技术研究

3.1 树脂塞孔管制

采用真空塞孔主要目的是避免塞孔下墨量过大,导致研磨不净及研磨过度问题;普通大气环境下的常规塞孔工艺墨凸较高,真空塞孔工艺墨凸较低(见图2所示),在塞孔的过程中不可漏塞及塞孔透光。因普通树脂研磨后会透光问题,需用特别添加黑色色料的树脂油墨生产。且黑色树脂油墨在整个塞孔工艺过程中,更容易观察及判断塞孔的下墨量及研磨后的品质状况。研磨需采用8轴磨刷机一次性研磨干净,不可研磨第2次。

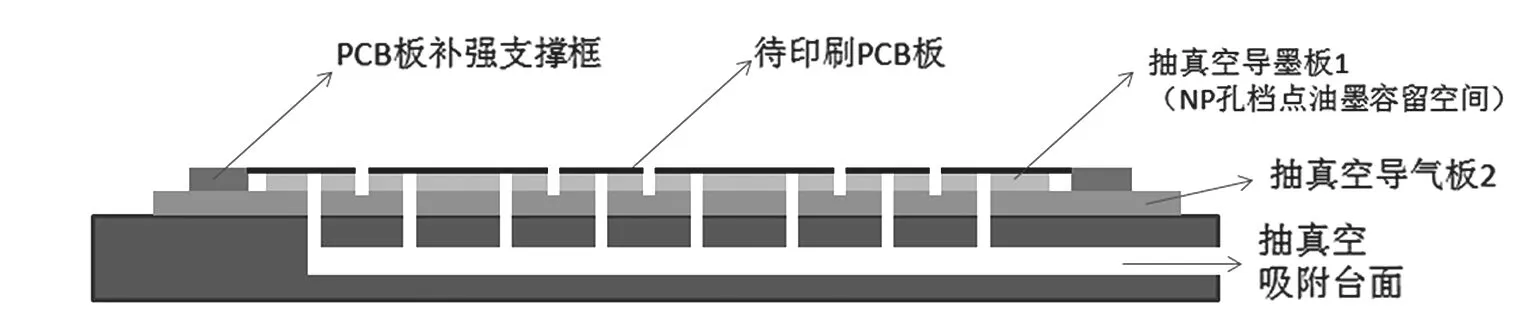

图2 双层嵌入式吸气导墨板结构示意图

3.2 板厚控制

双面PCB成品总厚度构成主要由基板+铜箔+电镀铜+阻焊油墨+文字油墨5种材料加工后的总厚度。成品厚度严格控制在0.15±0.05 mm,其中电镀铜厚度及阻焊油墨厚度最为关键。电镀铜须严格控制镀铜均匀性及镀铜厚度,镀铜厚度15±3 μm,VCP(垂直连续电镀线)电镀生产需关闭喷流,并确保镀铜三剂水平中值管控。阻焊油墨厚度10~25 μm,丝网印刷采用150目网版作业,印刷机采用抽真空吸附台面搭配专用双层嵌入式吸气导墨板印刷;禁止添加PM(丙二醇甲醚)稀释剂。文字油墨的加工则采用350目细网纱生产。

3.3 成品尺寸控制

成品尺寸控制4条边光学点到光学点±0.05 mm,因板厚超薄,且经过机械加工及热烘烤,其涨缩变异是非常大的(见图3所示)。最初为常规1:1原比例数据加工,电镀后湿制程工艺涨缩比例为1.0001,树脂研磨后工艺尺寸比例为1.0006,蚀刻后工艺涨缩比例回缩至1.0002,防焊烘烤后工艺涨缩比例进一步收缩至0.9999,文字烘烤后工艺尺寸涨缩比例收缩至0.9997,成型前工艺尺寸涨缩比例最终定格在0.99975,且成品检修烘烤后尺寸直接超出0.1 mm。经过第一次的工艺涨缩数据收集,针对性全制程调整涨缩管控方式,制定第二次涨缩控制方案:以最终成型前涨缩数据收缩量,反推钻孔预放比例1.00025,中制程涨缩数据再次收集,并严格控制各烘烤制程参数,树塞烘烤140 ℃、30 min,防焊烘烤150 ℃、45 min(常规隧道式烘烤为75~155 ℃共9段温度、3 h),文字烘烤参数150 ℃、15 min(常规参数为150 ℃、45 min)。并在成型前测量涨缩申请涨缩捞边程式。禁止成品检修采用热烘烤固化工艺,改为UV光固化油墨修补外观缺陷。经以上工艺调整,成品尺寸可有效控制在±0.05 mm以内。

图3 各工艺加工后尺寸变化趋势

3.4 板弯翘控制

因芯板厚度仅0.084 mm,元件面(C面)线路设计横向密集类平行线路设计,铜箔被整体分割,基板应力被释放,残铜率64%;焊接面(S面)部分线路纵向稀疏设计,其余设计为铜箔,残铜率为88%。C-S面线路残铜率差异为:24%;成品线路宽度为0.1 mm。经防焊后烘烤及文字烘烤后,成型后板子由S面向C面翘起60°,因板子较薄无法整平。经分析,因S面采用多残留铜箔皮设计,且线路呈纵向排布,与C面横向垂直切割,线路分布稀疏,与C面密集横向线路无法均匀释放材料蚀刻后的应力从而导致板子热烘烤后板子严重翘曲。解决方案:经多次验证,S面铜箔设计采用网格化设计,网格铜宽度0.15 mm,间距0.20 mm并旋转45°角,再将网格分割打开,方向同C面布线设计相同,并保留整体网络接地功能不变。经试产批验证,成品平整度可控制在2 mm以内。

3.5 LED 连接盘控制

LED连接盘的尺寸管控0.12 mm×0.15 mm,较LED晶粒焊接面积较大,以确保SMT制程锡膏印刷工艺的偏移及可焊性品质符合要求。在PCB制程中,0.12 mm焊盘的开窗及电气导通性测试均已超出常规制程能力。若以常规的防焊工艺设备生产,需搭配超薄的阻焊油墨,及特殊的曝光工艺。墨厚管控10~25 μm不仅是为了确保成品板厚,也是为了焊盘开窗的效果。显影侧蚀量需控制在12 μm以内,且曝光偏移控制在30 μm。为确保防焊开窗连接盘尺寸符合要求且偏移可控,需极限压缩外层间距,所以选用内层湿墨涂覆工艺,而内层涂覆无法满足PTH(金属化孔)的覆盖,而树脂塞孔工艺不仅是为了解决塞孔透光问题,也是为了确保内层涂覆工艺的可行性。内层极限间距压缩至工作稿33 μm,蚀刻后管控38 μm,给防焊LED焊点开窗预留单边偏移20 μm空间。除此之外,SMT制程锡膏印刷及LED晶粒贴装对位用定位点设计需同步采用防焊开窗定位设计,以确保成品涨缩同步,匹配SMT制程钢网锡膏印刷对位尺寸控制要求。

4 产品可靠性测试

因产品生产为刚性板工艺,制程的折伤风险无法避免。在成品SMT贴片工艺后,需增加弯曲状态导通性测试,弯曲弧度R=2.0,检测弯曲后铜导体的延展性不会有微开路问题。

模拟SMT参数,空板过IR回流焊炉,检测IR热应力后PCB平整度及导通性状况。经模拟测试,IR后平整度可控制在2 mm以内,尺寸稳定性可控制在±0.1 mm以内。参数:120 ℃-150 ℃-180 ℃-210 ℃-230 ℃-275 ℃-200 ℃。

5 总结

Mini LED PCB产品开发及产量应用,又一次突破PCB制程限制,利用内层湿墨涂覆工艺对薄板的优势,解决外层蚀刻板折损及卡板问题,并将外层良率提升30%以上。

工艺关键控制点:(1)树脂塞孔+研磨尺寸控制,塞孔墨凸<0.2 mm以内,研磨次数控制在1次以内;(2)铜厚的控制22 μm以内,是内层33 μm小间距蚀刻的基础,也奠定了防焊开窗连接盘偏移基础;(3)薄板设计布线需均衡,以平衡铜箔皮蚀刻后的应力释放以解决板翘问题;(4)成品尺寸的控制,需搭配尺寸稳定性较好的材料,并根据制程涨缩量预先施加涨缩补偿。通过试产批改善及大量产的持续改进,Mini LED超薄PCB产品的工艺控制已趋成熟且稳定。