平煤十二矿充填协同垮落式工作面快速回撤技术

2021-06-21董国胜

董国胜

(中国平煤神马集团十二矿,河南 平顶山 467001)

在矿井生产过程中,综合机械化采煤使矿井生产能力大幅度提升,然而对应的问题就是工作面拆除与回采工作面接替的次数增加[1-3],导致了采场接替较频繁,工作面回撤速度直接影响到煤矿的产量和效益[4-6]。工作面安全回撤任务重,其中工作面液压支架的回撤更是占用了搬家总时间的70% 以上,这既是当前矿井生产中较为薄弱的环节,也是矿井能否实现高产高效的关键性制约因素[7]。传统的搬家技术存在运输速度慢、支架装卸困难、用工多、耗时长等诸多问题[6,7],增加了作业人员在悬露顶板下的作业空间及时间,整个回撤区的顶板安全问题非常突出[8-10]。因此,实现工作面安全、经济、高效、快速回撤,对于矿井安全生产尤为重要[11-13]。鉴于此,本文以平煤十二矿己15-31030工作面为例,分析充填协同垮落式工作面快速回撤技术工艺,提高了工作效率,保证了充填协同垮落式工作面回撤过程中的安全,缓解了矿井接替紧张[14-16]。

1 矿井及工作面概况

1.1 矿井概况

平煤股份十二矿位于平顶山市东部,目前单一开采己组煤,综合核定生产能力130万t/a,截止2015年9月末,剩余工业储量5328.5万t,可采储量2384.9万t,圈定储量1670.4万t,剩余服务年限13.1a。矿井共有七个井筒,其中,四个进风井,三个回风井。矿井开拓方式采取主副立井,主斜井,三个水平(-150m 水平、-270m 水平、-600m 水平)上下山开拓全井田。矿井目前主力采区为三水平。

1.2 充填协同垮落式工作面概况

根据平煤十二矿实际条件,结合工作面实际生产能力的需求,设计己15煤层充填协同垮落式工作面总长度为220m,其中,充填段120m,过渡段6m,垮落段100m,己15煤层厚度稳定,一般3.00~4.30m,平均3.5m。己15-31030工作面南邻己15-31010采空区(已回采),东邻井田边界,西邻三水平四条下山,北临保护层己14-31070工作面。己15煤层直接顶为灰黑色砂质泥岩;老顶为灰白色中粗粒砂岩,层位稳定,岩性坚硬;直接底板就是己16-17煤层直接顶板。

1.3 充填协同垮落式工作面主要设备

工作面设备快速回撤的核心是液压支架的回撤,而充填协同垮落式工作面设备回撤过程中,由于存在过渡段,顶板管理更为复杂,因此协同工作面顶板稳定、回撤通道畅通是设备安全快速回撤的关键。己15-31030采煤工作面需回撤MG400/940-WD型采煤机1部、SZZ-764/200型转载机1部、PLM2000型破碎机1部、ZC5200-20/40型充填采煤液压支架65 组、ZCG5200/20/40型过渡支架4 架、ZY6800-20/40型掩护式液压支架70组、SGZ-800/800WS刮板输送机1台、BRW-400/31.5K乳化液泵站两套(四泵二箱)、开关列车。

2 充填协同垮落式工作面快速回撤前准备

2.1 回撤前割煤工作

在工作面推进至距终采线50m时,根据工作面的实际推进情况,及时调整工作面煤壁与终采线平行开采。距终采线10m时调整工作面采高,保证回撤通道的顺利运输,并及时准备工作面回撤的相关设备。

2.2 支护方式

回撤前严格按照相关安全技术措施,完成工作面的收尾工程,确保顶板支护安全。验收收尾工程合格后方可进行回撤工作,超前顶板破碎地段可每架增设1~2 根走向钢梁,钢梁均匀布置,采空区侧放置在支架顶梁上,煤壁侧使用单体柱固定。

2.3 轨道布设

为便于支架的调向与装车,在4#绞车窝前施工平台,便于支架的调向与装车,回撤车的运行需要借助自调向平台敷设至4#绞车铺设的轨道,轨道铺设前必须清理至设计高度(不低于3m),轨道下捣固坚实平整。轨道轨距为2.1m,其中心线偏差不得超过设计值±50mm,坡度误差50m内不超过±1 ‰,轨枕采用2.6m方木,轨枕间距为1.0±0.2m,轨枕使用道钉与方木进行固定,保证与轨道垂直。

2.4 绞车布置

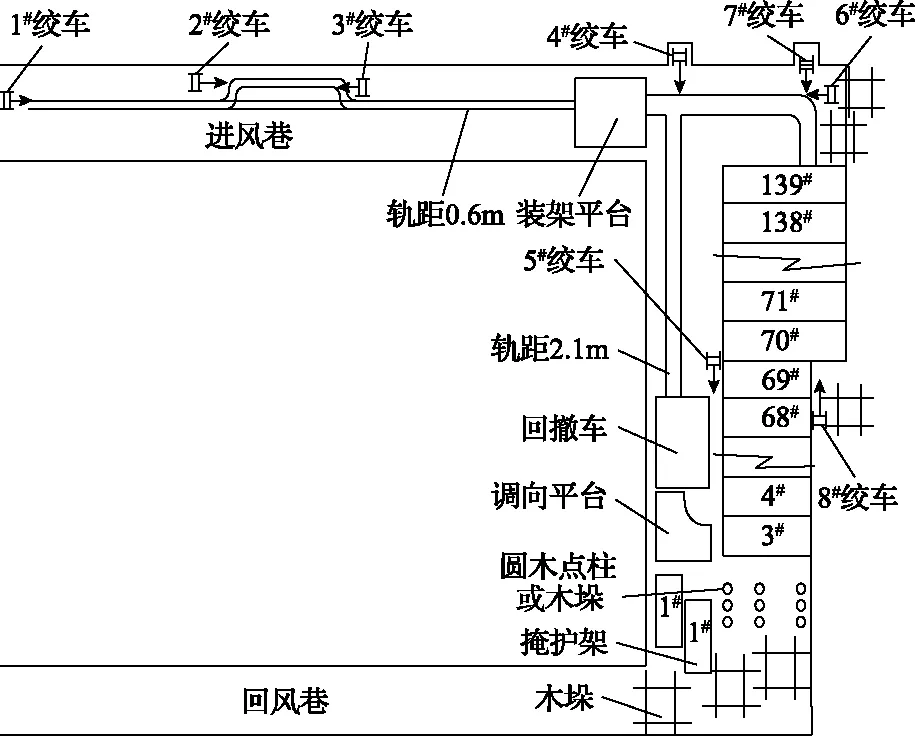

1#、2#、3#绞车采用地锚进行固定,5#绞车使用40t链子穿丝带帽固定在支架柱脚前并用压戗柱固定,4#绞车采用压戗柱进行固定,工作面回撤设备及绞车布置如图1所示[15]。空车由1#、3#绞车配合下至车场,连上2#绞车将车辆下至进风巷里口,由各部绞车配合将车辆运输至使用地点。重车利用绞车将车辆运输至进风巷里口,连上2#绞车运输至车场,由1#绞车将其运输至三水平东翼3号片盘回收,绞车具体布置位置及用途见表1。

图1 工作面回撤设备及绞车布置

表1 绞车布置位置及用途

2.5 双臂液压吊装机安装

在切眼超前139架柱脚前进行安装双臂液压吊装机,在主臂梁、主旋转座、分旋转座销子位置上方,选择起吊锚杆等位置吊挂手动葫芦,用于起吊后主臂梁、主旋转座、分旋转座,调整手动葫芦受力位置并安装销子。双臂液压吊装机安装完毕后及时补打后方两根压柱;安装后必须进行试运转,每班操作前也必须进行试运转,防止液压系统等部件存在问题施工时造成事故。

2.6 牵引调向平台安装

调向平台各部位安装顺序:中心平台→带臂平台→主牵引平台→刀把平台→主牵引→3根牵引臂→斜坡板。调向平台下侧边缘与工作面第3 组支架底脚保持一致,进行安装。煤壁侧人行道宽度不低于800mm,采空区距支架底脚300mm,斜坡板低于支架底脚200mm。各部位紧固螺丝必须上紧,梭型夹铁上齐到位,使平台各部位联接紧密。

3 充填协同垮落式工作面快速回撤技术

3.1 充填协同垮落式工作面快速回撤设备

工作面快速回撤设备包括液压支架牵引调向运输装置和双臂液压吊装机。

1)YQDZ-400液压支架牵引调向运输装置由液压支架调向平台、液压支架回撤车及回撤装车机构组成。①液压支架调向平台为可拆分结构,由引架平台、过渡平台、转向平台、牵引平台、装车平台及相关的支顶装置、装车臂、液压控制系统等组成,各个平台之间通过销钉及高强螺栓连接,使平台在组对和分解过程中迅速、简便。通过牵引缸的伸缩带动滑轮及链条将回撤面上的液压支架抽出-调向-摆正-装上液压支架回撤车。②液压支架回撤车是由铲板、转盘、连接横梁、车梁及附属行走轮、液压缸和液压控制系统组成,通过绞车牵引,使四组固定在车梁内的行走轮在专用轨距的轨道上往复行走,将回撤时已抽架调向后的液压支架运送至工作面巷道三角点并旋转调向,为下一步回撤运输创造条件。③回撤装车机构由牵引臂、底座、抬底装置、横向伸臂、顶车装置、液压缸、链条、液压控制系统等组成。与液压支架回撤车配套,布置在两顺三角点,用于将回撤车上已调向的液压支架转载到井下运输平车上。全液压系统控制,方便、快捷、高效,代替了绞车牵引,可靠,平稳。

2)SYD-10×2双臂液压吊装机由主臂、副臂、主旋转座、分旋转座、升降伸缩腿、行走轮及其液压控制系统组成。吊装机有2 组可升降行走轮,可在一定轨距的铁轨上行走;将行走轮降下,通过绞车牵引运至工作面后,有4 组可伸缩升降的支腿伸出接地,行走轮收回,吊装机接顶,伸缩腿与吊装机主体通过液压缸铰接,使设备整体能够在轨道面上升高一定高度,使井下空平板车可在设备下通过,便于工作顺利进行。

3.2 充填协同垮落式工作面回撤工艺设计

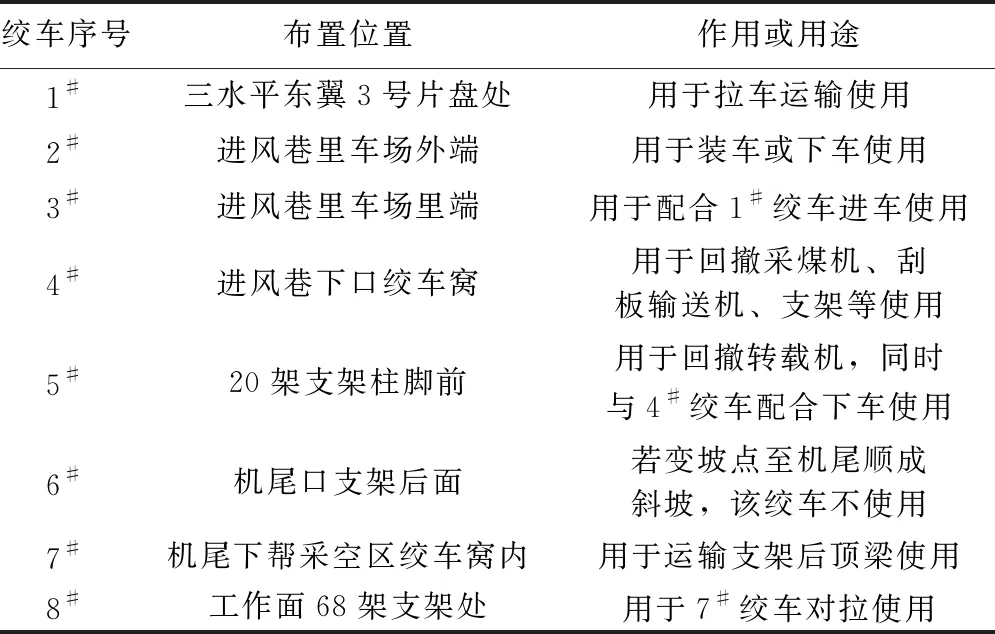

充填协同垮落法工作面的设备[16,17]工艺流程如图2所示。撤支架尾梁前先将运输机机尾回收,腾出运输通道。将机尾轨道延伸铺至支架采空区侧至70架处,充填采煤液压支架尾梁,利用导链起吊就地解体装平板车外运回收[17,18]。进风巷轨道铺至切眼机尾,使用回柱绞车将运输机、采煤机、转载机等解体设备拉至机尾,利用双臂吊吊上平板车装车外运。切眼机尾至回撤支架地点铺设宽度2.1m特殊轨道,回撤支架地点安设支架回撤调向平台、切眼安设液压支架回撤车、进风巷机尾处安设回撤装车机构。液压支架靠回撤调向平台上的液压千斤顶回撤支架并旋转调向,装入液压支架回撤车上,依靠切眼预先安装好的对拉绞车运至机尾,自行旋转二次调向,再依靠回撤装车机构装上平板车,靠回柱绞车外运至片盘。最后先将回撤装备回收后,使用常规装车平台补充回收支架尾梁未卸掉的充填采煤液压支架。

图2 回撤工艺流程

在整个设备回撤过程中,最为重要的核心任务就是液压支架的回撤,关系到协同工作面回撤的安全。回撤支架采用架设钢梁加强回撤地点顶板支护,保障工作面的安全快速回撤。

4 充填协同垮落式工作面快速回撤应用效果

1)液压支架调向平台采用链条传动代替传统的绞车牵引直接在底板上拖拉支架,大大提高安全系数,杜绝了支架车掉道歪斜的现象。液压支架回撤车极大缩短了准备工作时间,提高工时利用效率。回撤装车机构由全液压系统控制,代替了绞车牵引,更为方便快捷、可靠平稳。

2)与传统的人工绞车回撤相比,使用该成套设备提高了工效及人力成本,每班人员由22 人减少到12 人,回撤三机大件时间由5d缩短至4d,回撤支架由9架/d提升至15架/d,工作面长度为210m(139架),回收周期缩短36%(7d),工期缩短了8d,同时改善了工人的工作环境。

3)该套回撤设备的各大部件之间衔接、布局合理,井然有序,形成一套完整的液压支架的回撤工艺,解决了液压支架的回撤困难、危险性大、周期长的回撤难题,代替传统回撤工艺,是煤矿在充填协同垮落式工作面回撤工艺上的重大革新。

5 结 论

1)设计了充填协同垮落式工作面设备回撤前的回撤设备安装及轨道布置方案。

2)采用了液压支架牵引调向运输装置和双臂液压吊装机等工作面快速回撤配套设备,三机大件及液压支架回撤减人增效明显,总工期缩短8d。

3)提出了充填协同垮落式工作面快速回撤技术工艺,解决了工作面搬家时设备回撤工效低、安全性差等问题,保障了矿井工作面的安全正常接替。