特厚煤层预掘回撤通道锚-梁-注综合控制技术研究

2021-06-21陈万辉

赵 强,石 蒙,周 鹏,陈万辉

(1.内蒙古蒙泰不连沟煤业有限责任公司,内蒙古 鄂尔多斯 010303;2.天地科技股份有限公司 开采设计事业部,北京 100013;3.中煤科工开采研究院有限公司,北京 100013)

预掘回撤通道是目前大型矿井最主要的回撤通道布置方式,与自开回撤通道相比,预掘回撤通道提前将巷道掘出,减少搬家时间,提高了工作面接续效率。然而,工作面回采至附近时,主回撤通道将要经受剧烈的采动影响,围岩变形量普遍很大[1-5]。对于特厚煤层综放工作面来说,煤层厚度一般超过10m,回撤通道顶板和两帮均为煤体,超前采动应力影响下煤体的破坏更加严重,预掘回撤通道维护难度很大。

近年来,在特厚煤层预掘回撤巷道稳定性保障及支护技术方面,学者们进行了大量研究。吕坤等[6]提出主控顶板和煤柱帮的原则,采用锚杆索联合支护,在酸刺沟煤矿特厚煤层回撤通道得到成功应用。郭浩森等[7]选用锚网索和H型钢梁组合支护形式进行回撤通道围岩控制,保证工作面安全回撤。刘爱卿[8]采用数值模拟方法研究了特厚煤层预掘回撤通道围岩应力演化规律,提出煤柱加固措施。魏恒征[9]通过研究肖家洼煤矿特厚煤层工作面末采阶段工作面矿压显现规律,提出采取让压措施并提前对回撤通道进行“锚索+钢筋梯”补强支护的方法,现场应用效果较好。马祥等[10]建立了综放工作面顶板断裂来压力学模型,采取在主撤巷道内加强支护、控制贯通前后工作面高差等措施保障顺利回撤。

现有研究成果中特厚煤层主回撤通道支护技术研究还是以锚杆锚索及其组合构件优化为主,缺少对于新型支护形式的研究,并且特厚煤层回撤通道顶板相当大厚度范围内和两帮均为煤体,围岩变形破坏特征有其特殊性,需要进行深入研究。因此,以不连沟煤矿特厚煤层综放工作面主回撤通道为背景,综合采用现场实测和数值模拟研究了预掘主回撤通道变形破坏特征,并提出锚-梁-注综合控制技术,研究成果在现场进行了验证。

1 工程概况

不连沟煤矿主采石炭系太原组6号煤层,西翼采区煤层埋深400m左右,工作面煤层厚度平均为15.6m,采用综采放顶煤开采方式。煤层直接顶为厚度约3.45m的砂质泥岩,之上为厚度约2.76m的6上煤,基本顶为厚度约5.95m的砂质泥岩;直接底岩性为厚度约2.09m的泥岩,之下为厚度约3.29m的6下煤。

不连沟煤矿工作面回撤通道为预掘方式,分为主回撤通道和副回撤通道,主回撤通道断面尺寸为宽5.5m、高4.0m,原支护设计中采用锚杆索配合垛式支架支护方式,其中,顶板锚杆杆体为22#左旋无纵筋335号螺纹钢筋,长度2.5m,树脂加长锚固,采用钢筋托梁作为锚杆组合构件,锚杆施工预紧扭矩要求为150N·m;护表网采用钢筋网和菱形网组成的双层网;锚杆间排距为1000mm×1000mm。锚索材料为∅17.8mm,1×7股预应力钢绞线,长度8m;锚索排距2000mm,每排布置4根。回采帮采用杆体直径为20mm的玻璃钢锚杆支护,长度2.4m;煤柱帮采用22#左旋无纵筋335号螺纹钢筋,长度2.5m,树脂加长锚固,后期进行锚索补强,锚索材料为∅17.8mm,1×7股预应力钢绞线,长度6m。原设计方案主回撤通道支护断面如图1所示。

图1 原设计方案主回撤通道支护断面(mm)

在此支护形式下,工作面回采至回撤通道附近时,主回撤通道发生严重的变形破坏,主要表现为顶板下沉、底鼓、煤柱帮内挤,严重时顶底板移近量达到1.5m,煤柱帮挤出近1m,对工作面支架撤出产生严重影响。副回撤通道由于煤柱宽度较大(30m),受工作面动压影响不大,巷道稳定性较好。

2 主回撤通道变形破坏特征分析

2.1 末采期间主回撤通道变形监测

为研究工作面末采期间主回撤通道围岩变形规律与特征,在采用原支护设计方案的F6207主回撤通道布置3个表面位移测站,测站位置如图2所示。

图2 F6207主回撤通道表面位移测站布置

F6207主回撤通道在与工作面接近过程中的表面位移监测结果如图3所示,可以分析得出围岩变形规律。末采期间主回撤通道围岩变形趋势主要分为三个阶段,即不受采动影响阶段、采动影响阶段和剧烈采动影响阶段。不受采动影响阶段为掘进完成直至距离工作面60~70m以外,在这个阶段主回撤通道基本没有变形。采动影响阶段自距离工作面60~70m开始,主回撤通道围岩开始产生变形,但变形量不是很大。剧烈采动影响阶段为距离工作面30m左右开始,直至贯通,围岩变形量开始大幅增加,顶板下沉量一般达到300~400mm,并伴有破碎网兜现象,对于回撤期间顶板控制十分不利,底鼓现象很明显。两帮明显变形,以煤柱帮为主,其中煤柱帮变形较大,受压后破碎现象突出。

图3 F6207主回撤通道表面位移监测结果

根据三个测站的位移观测结果,可以看出主回撤通道中部的围岩位移明显大于两端,说明主回撤中部承受的采动压力最大,两端承受的压力较小。

2.2 末采期间主回撤通道围岩破坏模拟分析

采用UDEC模拟工作面末采期间主回撤通道塑性区变化特征,建立模型尺寸为300m×100m,模型底部固支,两侧绞支,顶部按照埋深施加应力边界,模型主要物理力学参数与节理面参数见表1、表2。

表1 岩层物理力学参数

表2 节理力学参数

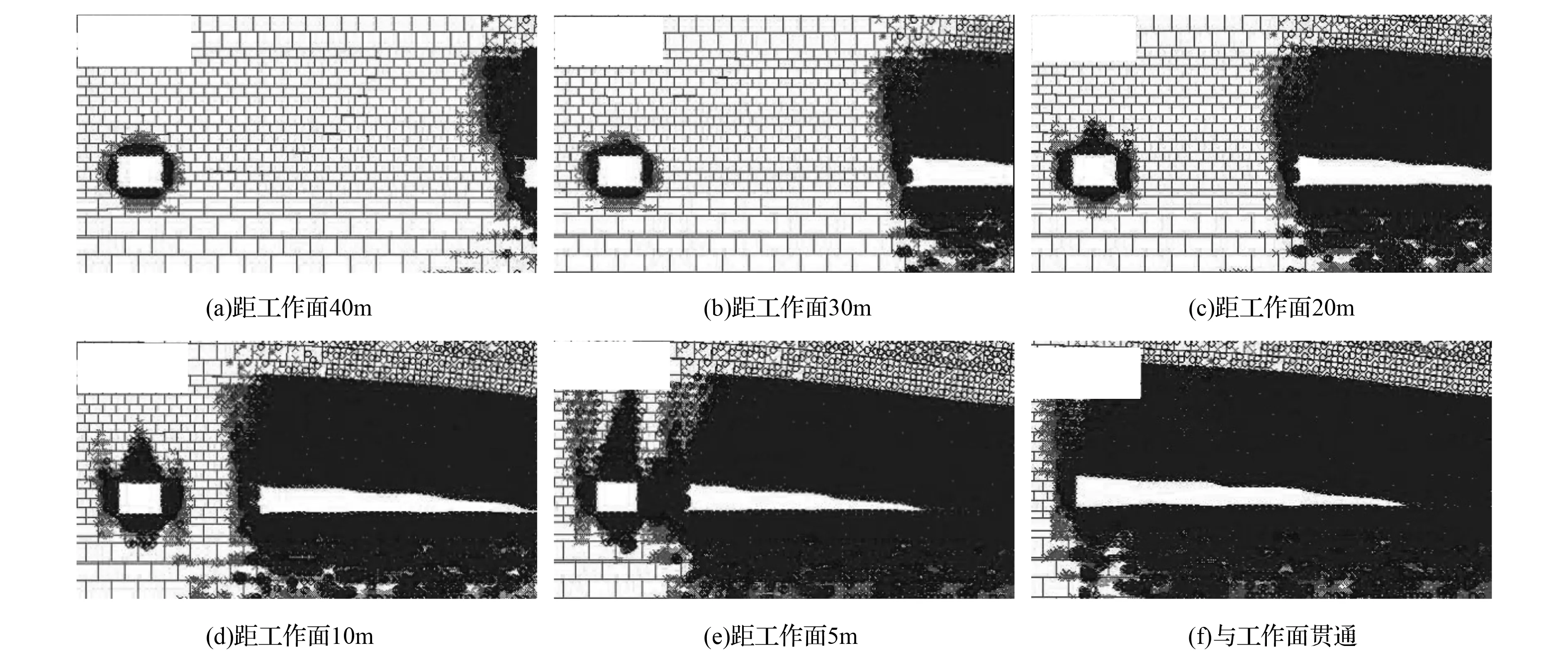

对主回撤通道距工作面40m直至贯通时的围岩塑性区分布进行数值计算,此过程中工作面只割煤不放煤,模拟结果如图4所示。可以看出,主回撤通道围岩塑性区范围随工作面靠近而逐渐增大,主回撤通道距工作面30m时,顶板塑性区高度开始明显增大,约为1.5m,两帮塑性区宽度约为1.5m;主回撤通道距工作面20m时,顶板塑性区高度扩展到2.8m,煤柱帮塑性区宽度为1.8m,回采帮塑性区宽度为2.1m;主回撤通道距工作面10m时,围岩塑性区急剧扩展,顶板塑性区高度达到6m,煤柱帮塑性区宽度为2.4m,回采帮塑性区宽度为2.7m;主回撤通道距工作面5m时,顶煤范围已基本全部进入塑性区,回采侧煤体已与工作面连通,承载能力大幅弱化;主回撤通道与工作面贯通后,围岩整体形成很大的塑性破坏范围。

图4 主回撤通道距工作面不同距离时围岩塑性区分布

3 主回撤通道围岩控制技术

从以上分析可以得出,预掘主回撤通道经受的采动影响要强于一般的动压巷道,尤其是与工作面距离不足30m后,将要进入强烈采动影响阶段,主回撤通道顶煤厚度很大,贯通后顶煤整体变为塑性状态,承载能力大幅减弱,帮部只有煤柱帮一侧承载。特厚煤层预掘回撤通道支护重点在于:①通过锚杆索支护实现强力护表,对浅部煤体进行强化[11-13],使其在强烈动压作用下仍保留一定的承载能力;②通过长锚索配合刚性工字钢梁,形成具有强托顶能力的锚吊梁结构,即使顶煤进入大面积塑性状态,也能良好发挥悬吊作用;③对两帮进行注浆加固,增强帮部煤体完整性,使回采帮在贯通前能够保持承载能力,煤柱帮能够减轻破坏程度[14-16]。具体支护方案如下所述。

3.1 强力锚杆索支护

基于原有支护设计对锚杆索支护进行强化,提高锚杆索强度和支护刚度。锚杆屈服强度由335MPa增至500MPa,锚杆扭矩由150N·m提高到400N·m;回采帮上部三根锚杆由玻璃钢锚杆更换为螺纹钢锚杆。锚索直径由17.8mm更换为21.6mm,每排两根,张拉预紧力提高到250~300kN,其他支护材料和参数不变。新方案主回撤通道锚杆索支护断面如图5所示。

图5 新方案主回撤通道锚杆索支护断面(mm)

3.2 顶板锚吊梁支护

锚杆索支护后架设垛式支架前,采用锚吊梁支护将锚杆索支护形成的浅部承载体锚固到深部稳定岩层中,并通过长锚索压紧双工字钢梁对顶板形成强力托顶构件,使得工作面回撤时顶板在垛式支架撤出后,也能有效发挥托顶作用。

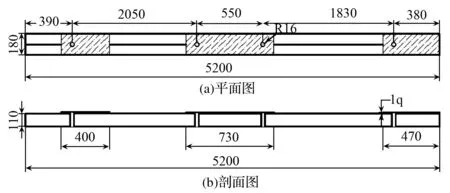

锚吊梁采用4根直径17.8mm、长度12m的锚索配合双工字钢组合而成,在锚吊梁上用14mm厚的钢板包焊加固,并加工锚索孔,锚吊梁加工形式如图6所示。顶板锚吊梁打设在每两排锚杆中间,排距为1000mm,锚索张拉预紧力不低于200kN。

图6 顶板锚吊梁(mm)

3.3 两帮注浆加固

基于主回撤通道帮部破坏严重的情况,采用注浆加固方式进行帮部煤体强化,注浆工作在主回撤通道距离工作面100m前完成。注浆材料为水泥-水玻璃双液浆,水灰比0.8∶1~1∶1,通过注浆锚杆进行注浆。注浆锚杆为直径20mm的钢管制作而成,管壁厚度3mm,端部加工100mm的螺纹,待注浆结束后安装托板螺母用。杆体每隔200mm对开一组出浆孔,距离螺纹段100mm焊接20mm的圆钢环作为止浆环。注浆锚杆如图7所示。

图7 注浆锚杆结构(mm)

末采前对煤柱帮和回采帮进行注浆,注浆锚杆长度分为3m和5m两种规格,每排布置3根,两种长度注浆锚杆交替布置,排距900mm,先注3m,后注5m,注浆压力为1.5~3MPa,每孔注浆量200~300kg。

3.4 支护方案数值模拟验证

为验证支护技术合理性,数值模拟新支护方案的应用效果。采用UDEC中的 cable单元模拟锚杆和锚索,beam单元模拟工字钢梁支护,support单元模拟垛式支架支护,帮部注浆采用宾汉浆液渗流模型进行模拟。

采用锚-梁-注综合控制技术后,工作面距回撤通道只有5m时,主回撤通道围岩位移矢量如图8所示,从模拟结果来看,应用新支护设计方案后,当主回撤通道受采动压力影响较大时,顶板和帮部变形量能够得到有效控制,顶板位移量均在300mm以内,且完整性能够得到保障,支护改善效果明显。

图8 新方案主回撤通道围岩变形模拟位移矢量

4 现场应用与验证

在不连沟煤矿F6216工作面进行主回撤通道进行锚-梁-注综合控制技术现场试验,为验证巷道支护效果,参照F6207主回撤通道位移监测,在类似位置布置3个新位移测站,进行末采期间围岩位移监测,监测结果如图9所示。

图9 F6216主回撤通道表面位移监测结果

由监测结果可以得出,F6216主回撤通道距工作面70m左右位移开始明显增长,距工作面30m左右位移开始大幅增长,变形趋势与F6207主回撤通道基本相同,但围岩变形量大幅减小,顶板和两帮的变形量降低50%以上,底鼓量降低约30%,并且煤体鼓包破碎现象明显减少。工作面最终顺利回撤,缩短了搬家时间,整体效益得到提升。

5 结 论

1)末采期间主回撤通道围岩变形趋势主要分为三个阶段,即不受采动影响阶段、采动影响阶段和剧烈采动影响阶段。采动影响阶段为距离工作面60~70m开始,剧烈采动影响阶段为距离工作面30m左右直至贯通。主回撤通道距工作面30m开始,顶板塑性区高度开始明显增大,与工作面贯通后,顶帮煤体形成大面积塑性区。

2)针对特厚煤层预掘回撤通道提出锚-梁-注综合控制技术,通过锚杆索支护实现强力护表,通过长锚索配合刚性工字钢梁,形成具有强托顶能力的锚吊梁结构,通过对两帮进行注浆加固,增强帮部煤体完整性,加强煤体承载能力,

3)锚-梁-注综合控制技术在F6216主回撤通道进行应用验证,结果表明,该技术能够大幅降低围岩变形量,煤体完整性保持良好,有利于工作面顺利、快速回撤。