Zr、Ti元素掺杂对高比重W-Cu-Ni/Y2O3复合材料的显微组织和性能的影响规律研究

2021-06-19刘东光罗来马

刘东光 ,张 力 ,罗来马

(1.合肥工业大学工业与装备技术研究院,安徽 合肥 230009;2.合肥工业大学材料科学与工程学院,安徽 合肥 230009;3.有色金属与加工技术国家地方联合工程研究中心,安徽 合肥 230009;4.教育部铜合金及成形加工工程研究中心,安徽 合肥 230009)

0 引言

高比重钨合金又称高密度钨合金,指以W为基体(含量通常在80%~99%),加入少量的Ni[1]、Mo和Fe[2]等元素制得的合金[3]。其微观组织由单质的钨颗粒与合金元素熔化形成的粘结相构成,其中钨颗粒是一种硬质的脆性相,粘结相为韧性相,高比重钨合金具有这样的成分与组织结构,决定其具有优异的综合力学性能[4]。钨铜合金是以W和Cu元素为主的两相结构高比重假合金。其兼具W和Cu的优势,具有高强度、高密度,高电导率、高热导率以及发汗冷却特性,在电触头材料、机械制造、仪表电器以及军事和航空航天等领域中有着广泛应用[5-7]。

但是由于钨、铜两相熔点相差巨大且互不浸润无法相溶[8-9],常规的液相烧结难以获得完全致密、组织均匀的高比重钨铜合金,因而难以充分发挥出材料的性能优势,特别是烧结相对密度较低和铜相的团聚致使材料力学性能难以提高[10]。有研究[11-14]通过细化钨粉粒度来改善钨铜微观结构并改善其力学性能,采用400 nm钨粉制备的钨铜合金相对密度达98.9%,硬度提高了84%但仍然仅有230 HB;或者改进烧结方式,使用微波烧结[15]了通过溶胶凝胶法合成的W-15%Cu(质量分数,下同)复合粉体,相对密度超过97%,硬度347HV。也有引入第二相粒子,添加少量的稀土氧化物[16],如 Y2O3、La2O3、CeO2等可以抑制W颗粒间的合并长大,并钉扎晶界阻碍位错运动。LI J[17]等人通过在复合粉体中掺杂2%的15~30 nm的La2O3纳米粒子,使得材料硬度提高到288 HB,抗拉强度 375 MPa。

但更常见的还是添加合金元素,比如Ni作为烧结活化剂可有效提高粉末可烧结性[18-19]。有学者尝试掺杂Zr元素[20],在烧结过程中Zr元素从CuZr相中向W扩散,有利于增强W-Cu界面连接。一些理论计算也证实了Zr在提高界面结合性和界面稳定性中的作用[21]。Ti元素也是常用的合金元素,REN C[22]等人研究了Ti的添加对烧结过程的致密化和晶粒尺寸的影响。发现1%Ti的添加使得W晶粒的平均尺寸下降了63%。

本文试图综合三种手段:(1)通过高能球磨法制备细晶W-Cu-Ni/Y2O3复合颗粒;(2)使用SPS烧结,降低烧结温度缩短烧结时间预防晶粒长大并维持组织成分稳定[23];(3)掺杂 Zr、Ti合金元素;来提高高比重钨铜镍合金力学性能。并研究Zr、Ti合金元素的掺杂量对复合材料的显微组织和力学性能的影响。

1 试验

1.1 原料准备

将纯钨粉(W:纯度 99.8%,粒度为 3 μm)、铜粉(Cu:纯度 99.9%,粒度为 35 μm)、镍粉(Ni:纯度99.9%,粒度为30μm)、氧化钇粉(Y2O3:纯度99.8%,粒度为 35 μm)、氢化锆粉(ZrH:纯度 99.9%,粒度为 1 μm)、钛粉(Ti:纯度 99.7%,粒度为 32.5 μm)按照表1的质量比分别配料,在氩气气氛条件下按球料比 5∶1,转速 500 r/min,球磨 36 h,制得 O1、O2、O3三种复合粉体。

表1 三种粉末各组分质量比Tab.1 Mass ratio of three kinds of powders

1.2 烧结致密化

取20 g粉体放入石墨模具中,将模具放入放电等离子烧结炉中,并在室温下抽真空。首先预加压至20 MPa,然后以60℃/min的升温速率经10 min升温至600℃,再以100℃/min的升温速率经2 min升温至800℃,并保温5 min。然后以100℃/min的升温速率经2.5 min升温至1 050℃。在19.5 min时开始加压,经过5 min均匀加压至70 MPa。保温2 min,再以100℃/min的降温速率冷却到室温,得到多元掺杂的高比重钨合金试样。

1.3 测试与表征

采用X射线衍射仪(XRD,日本X’Pert PRO MPD)分析了球磨后粉体的物相组成;采用场发射扫描电镜(FE-SEM,日本Hitachi SU8020)及其配备的能谱仪(EDS)对粉体的形貌、粒度进行了观察,对粉体元素含量及分布进行了测定;采用FE-SEM和EDS对试样的表面和断口组织进行观察;根据阿基米德原理测定了试样的实际密度,公式如式(1)。材料的理论密度按照复合材料的混合密度计算,公式如式(2),并计算出其相对密度,公式如式(3);分别采用显微维氏硬度测试仪(MH-3L)和万能试样机(MTS-809)测定了试样的维氏硬度以及不同温度下的抗拉强度。

式中:ρ实为试样的实际密度,g/cm3;m1为试样在空气中质量,g;m2为试样在液体中质量,g;ρ液为液体的密度,g/cm3。

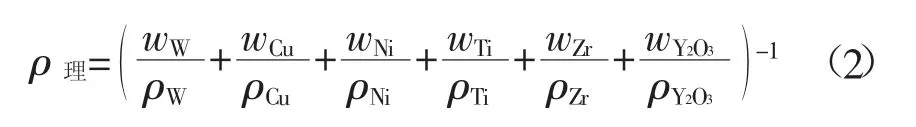

理论密度计算公式:

式中:wi为组分的质量分数,%;ρi为组分的实际密度,g/cm3。

相对密度计算公式:

式中:K为试样的相对密度;ρ实为试样的实际密度,g/cm3;ρ理为试样的理论密度,g/cm3。

2 试验结果及分析

2.1 粉体的表征与分析

图1所示是O1、O2、O3粉体的XRD图谱。从图1可以看出三种粉体主要出现W的衍射峰,Cu和Ni的衍射峰较小,其中O3粉体还有Zr的衍射峰,但Ti元素主峰(110)对应的角度40.227°与W元素主峰(110)对应的角度40.491°太过接近而被覆盖,在图像中未能表现出来,谱图中未见Y2O3特征峰,可能是因为含量太低。图中可以看出O3中W的衍射峰整体向低角度偏移,这是因为Ti和Zr的原子半径为 1.45A˚和 1.60A˚,均大于 W 的原子半径 1.41A˚。当Ti或Zr原子扩散进入W晶粒中,使得晶胞参数增大,晶面间距增大,所以W的衍射峰整体向低角度偏移,故说明有掺杂元素扩散进入W晶粒中。O2粉体未发生类似偏移可能是因为掺杂量太少。

图1 O1、O2、O3粉体的XRD图谱Fig.1 XRD patterns of O1、O2、O3 powders

图2是O3粉体的能谱图,从图中可以看出O3粉体主要成分是 W 的颗粒,Cu、Ni、Zr、Ti元素均匀地分布在W颗粒表面,没有单独的其他元素颗粒,也没有团聚现象。图2(b)是O3粉体的EDS分析结果。Cu、Ni以及Zr和Ti等元素占比接近设计成分比例,由于Y元素含量太少,未能显示在结果中。由图2可见经过长时间的球磨,除W以外其他元素已破碎成纳米尺度的颗粒,包覆在W颗粒上,形成了均匀的复合粉体。这有利于之后的烧结过程中获得致密、均匀的组织[24]。

图2 O3粉体的能谱图Fig.2 Spectrum image of O3 powders

图 3分别是 O1、O2、O3粉体的 SEM 图像,经过36 h的高能球磨,可以看出三种粉体中粉末粒度平均在2 μm左右,粉体颗粒圆润,粒径均一。这在之后的烧结过程中有利于堆垛致密,提高材料相对密度。

图3 各粉体的SEM图Fig.3 SEM image of each powders

2.2 试样的表征与分析

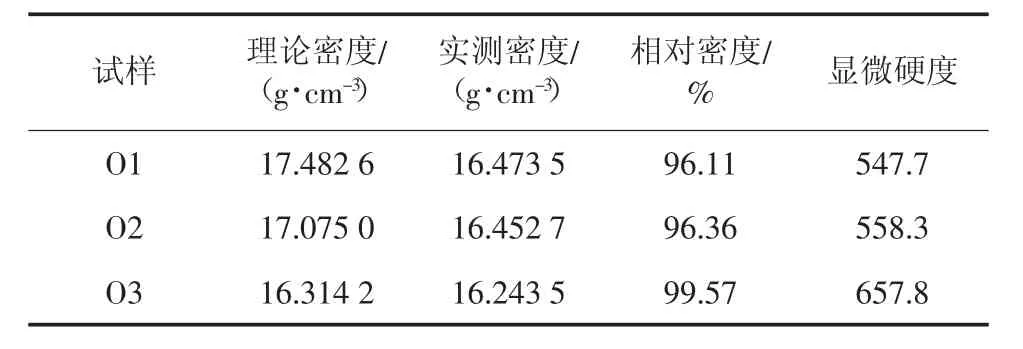

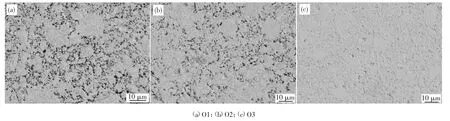

三种粉体经给定烧结程序烧结后制得烧结试样。图4分别是三种烧结试样的表面形貌SEM图,可见O1、O2确实不完全致密,存在较多孔洞,而图4(c)所示的O3未发现明显孔洞。通过阿基米德排水法对三种试样的密度进行多次测量,并计算其相对密度,同时测量试样上多个位置的维氏硬度并取均值,所得结果如表2所示。从表中数据可知,随着密度低于W元素的Ti、Zr元素增加,三种试样的理论密度是在不断下降的,然而实际密度并未显著下降,相对密度反而升高。这是因为O1、O2试样均是不完全致密的,由相图[25-26]可知,在1 050℃时,添加的Ti、Zr、Ni元素溶于Cu中呈液相状态,烧结时液相总量的增加能更多地填充W颗粒间空隙,降低了空隙率,所以使相对密度升高。而O3中Ti、Zr元素的含量更高,获得了近乎完全致密的微观组织。

表2 三种试样的密度、相对密度和显微硬度Tab.2 Density,relative density and microhardness of the three samples

图4 三种试样的表面形貌SEM图Fig.4 SEM images of surface morphology of three samples

O1试样虽然未能完全致密但硬度依然比报道中具有较高硬度的W-Cu合金的更高,如Wu等人[27]同样通过高能球磨法制粉并运用SPS烧结所制备的W-30Cu合金,其相对密度92.3%,硬度则为463.4HV。一方面是因为Ni的加入和Cu形成硬度、强度都更高的CuNi相,粘接相性能的增强能有效提高两相结构合金的性能。另一方面Y2O3颗粒在CuNi相中以第二相粒子存在阻碍位错运动,同时还能钉扎在W-Cu界面处强化晶界提升材料强度,如张明龙等人[28]制备的超细Y2O3/W-Cu复合材料在添加0.6%Y2O3时达到硬度最高值312HV,硬度提升了13.5%。在掺杂了0.5%Ti和0.5%Zr元素后,O1、O2两种试样相对密度相近,微观形貌类似,但是O2的硬度略高于O1。而掺杂了1.5%Ti和1.5%Zr的O3试样,硬度更是显著增强,说明了Zr、Ti掺杂元素的引入能有效地提高W-Cu复合材料的硬度。

图5是O3试样高倍率放大下的显微组织SEM图像及能谱图,图 5(a)和图 5(c)、图 5(d)显示试样中的Cu相以网状结构均匀分布,图5(b)中可以看出通过使用SPS烧结,W晶粒尺寸维持在2 μm左右没有长大,这样的组织结构有利于获得更好的相对密度和综合力学性能[4]。图 5(e)、图 5(f)则展示了 Zr和Ti元素多溶解、沉淀在Cu相中,或分布在W-Cu界面上,而Zr元素分布较为均匀。这是因为在烧结时,温度仅1 050℃,此时纳米Cu颗粒熔融成液相,但是温度又远低于W的熔点,同样是纳米尺度的Ni、Zr、Ti颗粒包覆在W颗粒上,在此温度下只有极少量的掺杂元素通过扩散作用进入W颗粒内部,更多的则是溶解或沉淀在Cu相中[25-26]。含量较高的Ni和Cu形成CuNi相,比单纯的Cu相具有更好的力学性能。而溶解在Cu相中的Zr、Ti原子的原子半径都大于Cu原子的1.28 A˚,引发晶格畸变产生固溶强化。Zr原子还有向W-Cu界面偏聚的趋势,并扩散进W晶粒表面,强化W-Cu两相的连接[20],综合影响下将O3试样的硬度较O1试样提升了20.10%。

图5 O3烧结试样中各元素分布图Fig.5 The element mappings of O3 sample

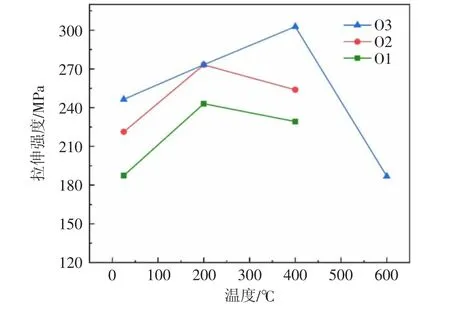

对三种试样进行常温、200℃、400℃、600℃拉伸试验,测试三种试样在不同温度下的抗拉强度。所得结果如图6所示。其中O1和O2两种试样,在温度200℃取得最高抗拉强度,随着温度升高到400℃时开始下降,但是在各个温度下O2的抗拉强度都比O1高35 MPa左右。在室温下,O3试样的抗拉强度比O1和O2试样均高,但在200℃时取得和O2相同的抗拉强度。温度升高到400℃,O1和O2的抗拉强度都开始下降,O3试样的抗拉强度却继续升高并取得最大值302.78MPa。直到温度升高到600℃,O3试样的抗拉强度才迅速下降到186.77 MPa。可以看出Ti、Zr元素的添加可有效提升材料的抗拉性能,增大添加量还能延缓材料因温度升高使抗拉强度下降的现象,并提高材料在高温下的抗拉强度。

图6 三种试样不同温度下拉伸强度Fig.6 Tensile strength of three samples at different temperatures

图7是三种试样在不同倍率下的常温拉伸的断口SEM图像,从图中可以看出断口处晶粒多面体外形清晰、晶粒明显、立体感强、晶界光滑,是典型的沿晶断裂。图7(d)和图7(f)中还有W晶粒从Cu相中脱出的特征形貌[29-30]。但三种试样的断口微观形貌也存在较大差异。从图7(a)中O1试样的断口处存在明显的较大孔洞,结构不致密,图7(b)中可见Cu相偏聚严重,W晶粒间更多的是W-W直接连接,没有太明显的铜包钨结构。图7(c)是O2试样断口,试样内部也有明显的孔洞,且Cu相有一定程度偏聚,部分区域W晶粒依然是W-W直接连接,但在图7(d)中能看出有明显铜包钨结构。图7(e)和图7(f)中O3试样断口处显微形貌均匀致密,没有任何孔洞和偏聚现象,能清晰地看见Cu相呈连续网络状均匀分布在整个组织中,将一颗或多颗W晶粒包络其中,形成典型的铜包钨结构,这样的结构有利W-Cu复合材料获得更好的性能[31]。

图7 三种烧结试样拉伸断口SEM图像Fig.7 SEM images of tensile fracture of three samples

图8是O3试样在400℃拉伸后断口的SEM图像。从图8(a)可以看出,断裂的方式也是沿着W-Cu界面的沿晶断裂和W晶粒从Cu相中脱出。对比图7(f)和图8(b)可以明显看出在400℃拉伸的断口比常温下拉伸断口要更粗糙。有报道[32]指出Ti可在W合金晶界处形成22 nm的纳米晶粒,并在高温下长时间存在,表现出超高的热稳定性。纳米Ti晶粒在W晶界偏析的偏析焓影响了系统中的吉布斯自由能,强化了晶界强度,也能作为第二相粒子在Cu相中钉扎位错,阻碍位错运动,提高了高温下的抗拉强度。直到温度升高到600℃,金属原子运动能力继续增加,位错运动阻力降低,第二相等缺陷对位错的钉扎作用减弱,材料抗拉强度迅速下降。

图8 400℃下O3试样拉伸断口SEM图像Fig.8 SEM image of tensile fracture surface of O3 sample at 400℃

所以,这些发现表明对高比重W-Cu-Ni/Y2O3复合材料而言,掺杂Zr、Ti元素会显著影响合金显微组织并改善材料强度和硬度。

3 结论

(1)通过36 h高能球磨制备了不同掺杂量的W-Cu-Ni/Y2O3复合粉体,粉体粒度均匀在2 μm左右,元素分布均匀。

(2)Ti、Zr掺杂量的增加能提高 W-Cu-Ni/Y2O3复合粉体的烧结性能,添加1.5%Ti和1.5%Zr制得试样实际密度达到16.243 5g/cm3,相对密度超过99.5%,晶粒尺寸2 μm,组织均匀致密,在高温下有着更好的抗拉性能。

(3)添加1.5%Ti和1.5%Zr制得试样可有效提高试样硬度和抗拉强度,其硬度提升了20.10%,常温抗拉强度提升了18.11%,400℃时抗拉强度提升32.05%。