纳米晶硬质合金的制备及组织性能研究

2021-06-19钟腾飞陈玉柏汤昌仁刘志芳

钟腾飞,梁 瑜,陈玉柏,汤昌仁,刘志芳

(江西钨业控股集团有限公司,江西 南昌 330096)

纳米晶WC-Co硬质合金因具有双高特性(即高强度和高硬度)而成为硬质合金的发展方向[1-4],广泛应用于现代科技各个领域,已被制成加工集成电路板的微型钻头、点阵机打印针头、整体孔加工刀具、木工工具、精密模具、牙钻、难加工材料刀具等。目前,制约我国高性能硬质合金棒材的关键是高性能超细/纳米WC粉末及抑制烧结过程中WC晶粒异常长大,如何获得均匀的无缺陷的硬质合金显微组织,是制备高性能棒材的关键。碳化钨粉末也是制备合金的关键因素,高性能超细碳化钨粉末必须具备质量稳定性好、合金缺陷少、晶粒异常长大少的特点[5-8]。纳米晶硬质合金制备过程中往往会面临几个技术难题[9]:(1)纳米粉末的高活性使混合料制备过程中的控氧非常困难;(2)纳米粉末的高团聚特性使湿磨过程中研磨与分散难度增大;(3)烧结过程中WC晶粒异常长大。

为了解决这一问题,现阶段应用较多的是采用滚动湿磨和喷雾热转换法制备纳米晶WC-Co复合粉,通过球磨和烧结工艺的共同完善解决该问题,继续提高超细晶硬质合金的使用性能[10]。

本文通过对纳米WC-Co混合料的球磨工艺和低压烧结工艺的优化和过程控制,获得了晶粒度均匀,合金组织结构与力学性能较为优异的均质硬质合金产品,突破了超细晶均质硬质合金制备关键技术,批量生产出特定要求的硬质合金。

1 试验研究

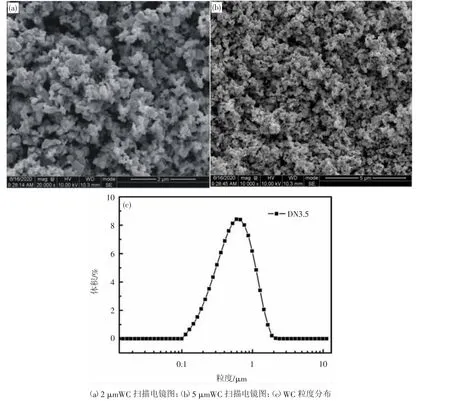

试验用的WC原料粉末为纳米WC粉末,比表面积3.4 m2/g,平均粒度小于100 nm,总碳(Ct)含量为6.14%,游离碳Cf含量为0.07%,且不含晶粒生长抑制剂;采用粉末具备颗粒均匀性好、粒度分布窄、粉末碳化完全、游离碳低等特点,对碳化钨用捷克Inspect F50 SEM电镜观察形貌和粒度,用英国Mastersizer2000马尔文激光粒度分布仪测量粒度分布。

将粉末混合料WC-9.0%Co-M在滚动式球磨机球磨,工艺介质为酒精,分别在 42h,50h,58h,66h,74 h,82 h,90 h工艺时间点取样,经过干燥箱干燥、擦筛得到混合料,混合料在120 MPa的压制压力下制成24.3 mm×6.6 mm×8.1 mm的压坯。将压坯分别放进烧结温度1 390℃和1 410℃的烧结炉中烧结成型。分别根据GBT 23369—2009和GB 3848—1983,在D6025型钴磁仪和SJ-CM-2000型矫顽磁力仪上测试烧结硬质合金的钴磁和矫顽磁力。将合金试样表面研磨后测定显微维氏硬度,对试样切割、镶嵌、研磨、抛光、腐蚀后,在德国Carl Zeiss Axiovert 40 MAT金相显微镜和捷克Inspect F50扫描电镜下观察合金显微组织结构,并按照GB/T6394—2017用直线截点法测量平均截距,同时使用专业软件对合金显微组织照片进行晶粒尺寸测量统计,使用扫描电镜观察抗弯试样条断口形貌。采用300#金刚石砂轮在平面磨床上对合金试样表面进行研磨,最终得到尺寸长 20.1±0.1 mm,宽 6.6±0.1 mm,高 5.35±0.1 mm的标准试样,并按照GBT3851—2015在CMT5105电子万能试验机上测试标准试样的三点抗弯强度。

2 试验结果及讨论

2.1 原料分析

图1为试验选用的WC原料的扫描电镜图片。采用激光粒度分布检测WC,WC粉末的粒度分布如图1(c)所示,WC粉末不同放大倍数的扫描电镜图,可见WC粉末粒度均匀、少团聚,激光粒度分布显示WC粉末粒度分布峰高且尖,说明WC粉末颗粒均匀、分散性好、团聚少,扫描电镜与激光粒度分布检测结果相符。图1(c)中显示的粉末D50约为0.6μm,与比表面检测结果中“平均粒度小于100 nm不符,说明纳米WC粉末还是存在一定的团聚,这是不可避免的,纳米粉末的高团聚特性使湿磨过程中研磨与分散难度增大,为了解决这一问题,通过球磨和烧结工艺的共同完善解决该问题,继续提高超细晶硬质合金的使用性能。

图1 DN3.5 WC的SEM和激光粒度分布Fig.1 SEM images and laser particle size distribution of powder samples

2.2 球磨时间和烧结温度对矫顽磁力的影响

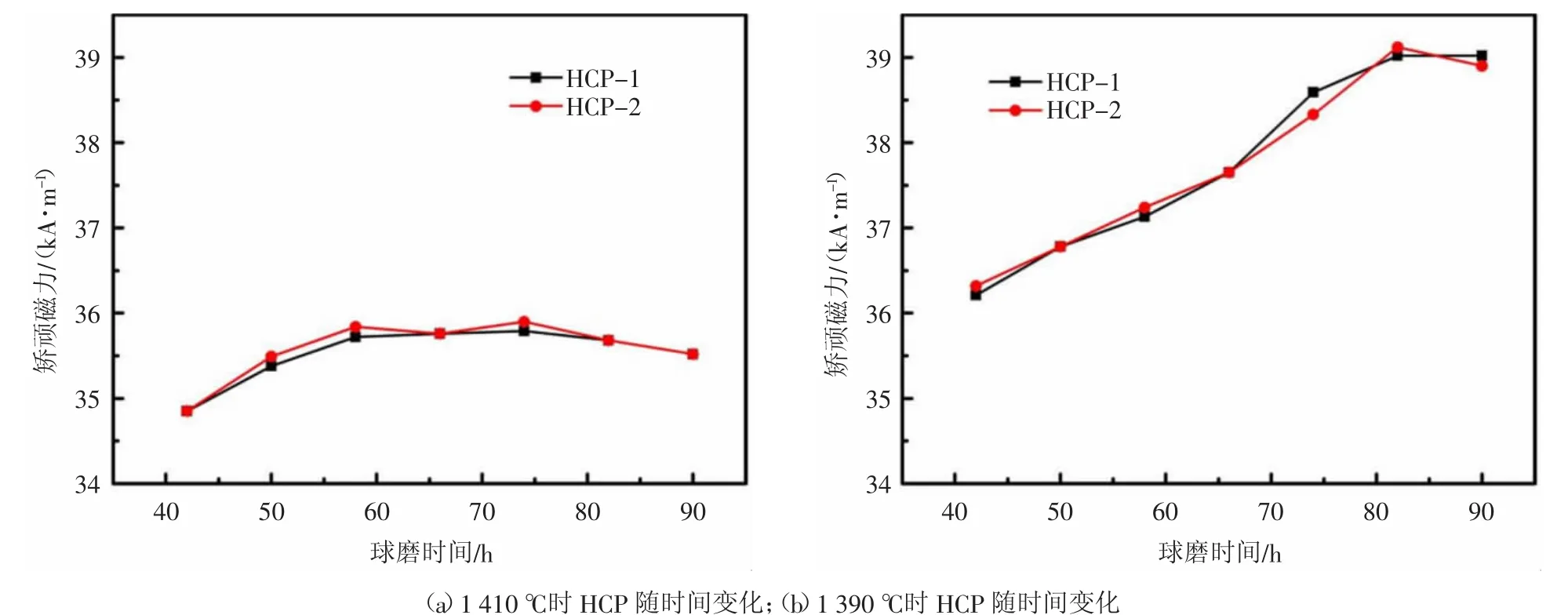

图2为不同球磨时间混合料分别在1 390℃和1410℃烧结后的矫顽力变化曲线。对比图2中1390℃和1 410℃烧结温度下合金矫顽磁力随球磨时间的变化规律:在 1 410℃时(如图 2(a)),球磨时间从40~74 h,合金矫顽磁力上升,直到74~82 h范围呈现峰值;进一步延长球磨时间,则矫顽磁力下降,且下降趋势平缓。在1 390℃时(如图2(b)),球磨时间从40~82 h,合金矫顽磁力上升,直到82~90 h范围呈现峰值;进一步延长球磨时间,则矫顽磁力下降。合金钴含量相同时,合金的矫顽磁力与合金WC的晶粒度成反比[11]。对比发现,1 410℃时的矫顽磁力-球磨时间关系曲线较1 390℃时变化更为平缓。这是由于1 410℃烧结时,驱动能高,晶粒更容易长大,导致球磨时间对矫顽磁力的贡献减少,表现为矫顽磁力随球磨时间的增加缓慢提高。

图2 不同球磨时间混合料在不同温度烧结后的矫顽磁力变化Fig.2 Effect of wet grinding time on the coercive force of alloy in different temperature

在烧结过程中合金粉末要经历脱蜡预烧阶段、固相烧结阶段、液相烧结阶段、冷却阶段。在固相烧结阶段,纳米WC晶粒因晶界迁移逐渐消失,大晶粒则缓慢长大;而液相烧结阶段经历重排,溶解-析出和形成骨架三个过程,小晶粒先融于液相中,随着温度升高和烧结时间延长,越来越多晶粒融于液相中形成γ固溶体,同时又有部分晶粒析出而异常长大形成骨架;在冷却阶段晶粒WC晶粒逐渐从γ固溶体中析出。对比图2(a)和图2(b)可知,合金矫顽磁力在1 390℃较1 410℃高,这主要是纳米晶具有较高的表面能和晶格畸变能,在烧结过程中会快速释放,导致晶粒长大速度较其他粒度WC快,在超过共晶温度(1 340℃)后晶粒逐渐析出,1 390℃时晶粒长大速度低于1 410℃时,合金晶粒较小,合金物理性能表现为矫顽磁力高,相同成分下HCP值主要跟晶粒度有关,1 390℃时的HCP值总体高于1 410℃的烧结温度,这主要是因烧结温度提高晶粒长大而造成的。

2.3 球磨时间和烧结温度对组织和力学性能的影响

图3为不同球磨时间时在1 390℃和1 410℃烧结温度下合金硬度的变化曲线。从图3中可以看到,无论哪种温度烧结,随着球磨时间的延长,合金的硬度也随着增大,但在1390℃烧结温度下的硬度相对高于1410℃。这是因为在湿磨过程中,球磨对WC粉体同时起到“破碎”和“活化”的作用,使烧结合金的晶粒形貌和微观结构随球磨时间不断变化。结合图2的矫顽磁力变化规律,从开始球磨到Hc峰值(1410℃时为74 h,1 390℃时为82 h)过程中,WC晶粒不断减小,Hc不断增高,该阶段破碎作用占据主导,使得WC晶界发生变化,粉末中二次颗粒逐渐转变为一次颗粒,从而使合金表现为硬度增高;在峰值范围内球磨破碎作用和活化作用趋于平衡,Hc变化不明显,此时WC晶界呈现为大晶界,粉体基本转为一次颗粒;再继续延长球磨时间,Hc呈现为下降趋势且相对缓慢,该过程中球磨的活化作用强于破碎作用,颗粒基本转化完成,球磨会造成粉体表面能提升、活性增加,烧结时晶粒生长驱动力增加,使得在烧结时晶粒长粗,从而表现为硬度下降。开始时,随球磨时间增加,WC组织均匀性会增加,且球磨对WC粉具有一定的破碎作用,烧结后合金晶粒度下降,磁力增加。球磨会造成粉体表面能提升、活性增加,烧结时晶粒生长驱动力增加,所以当球磨强度提高到一定程度后,WC晶粒反而会出现长大,甚至异常晶粒长大,导致磁力下降。纳米晶WC粉末和Co粉球磨制备混合料时,由于表面能高,粉末团聚严重,很难达到充分均匀混合现象,通过球磨和烧结工艺的共同完善解决该问题,通过不同球磨时间点的取样进行金相分析,球磨时间少于74 h会出现B02的空隙,说明钴相分布不均,纳米晶WC粉末和Co粉未达到充分均匀混合,因此制备纳米晶硬质合金硬度的球磨时间应大于82 h,金相检测结果与矫顽磁力和硬度的变化规律结果都显示最佳的球磨时间应该为82 h。

图3 不同烧结温度下球磨时间对纳米晶硬质合金硬度的影响Fig.3 Effects of wet grinding time on the hardness e of alloy in different temperature

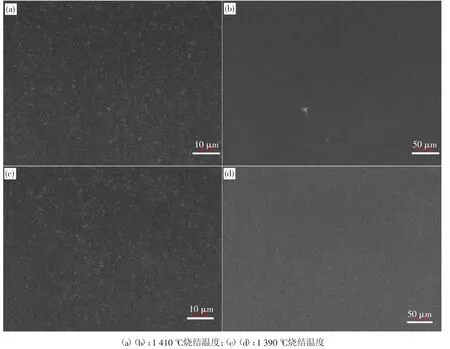

对两种烧结温度下的合金进行高倍金相和扫描电镜显微组织分析,结果发现采用低压烧结工艺制备的WC-Co合金在不同烧结温度的夹粗情况存在显著差异(如图4和图5所示)。在1 390℃烧结温度下制备的合金中几乎不存在聚晶夹粗,而在1 410℃烧结温度下制备的合金中一般存在聚晶夹粗,这主要是由于WC粉末越细,其表面能越高、烧结活性越大,烧结温度越高制备纳米晶硬质合金时晶粒长大越明显。按照GB/T6394—2017用直线截点法测量平均截距,同时使用专业软件对合金显微组织照片进行晶粒尺寸测量统计,测量出1 390℃烧结温度下制备的合金WC平均晶粒尺寸0.2 μm,测量出1 410℃烧结温度下制备的合金WC平均晶粒尺寸0.3 μm。这是由于烧结速率和温度关系服从阿累尼乌斯方程,烧结速率与温度呈指数关系。在时间一定的情况下,合金的晶粒尺寸随烧结温度的提高而大幅增加。夹粗WC晶粒或WC团聚体的硬质合金的结构,与没有缺陷或WC晶粒且完全均匀的完美结构相比,这类结构缺陷降低了强度和其他性能,如耐磨性,而且也不利于合金性能的稳定。

图4 湿磨时间82 h的亚微晶硬质合金金相组织Fig.4 Metallographic structure of submicrocrystalline cemented carbide with wet grinding time of 82 h

图5 湿磨时间82 h纳米晶硬质合金不同烧结温度的SEM显微组织结构Fig.5 SEM microstructure of nanocrystalline cemented carbide at different sintering temperatures after wet grinding for 82 h

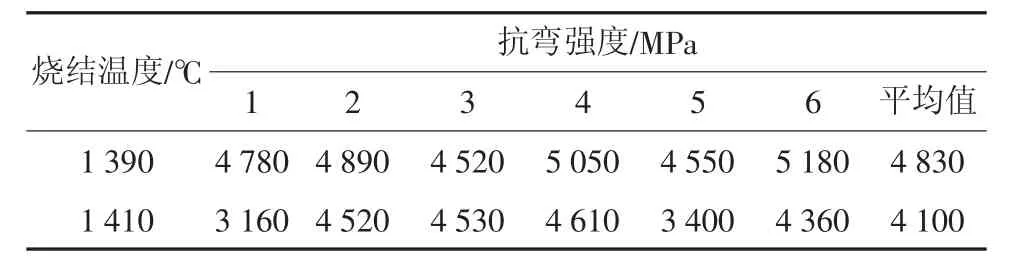

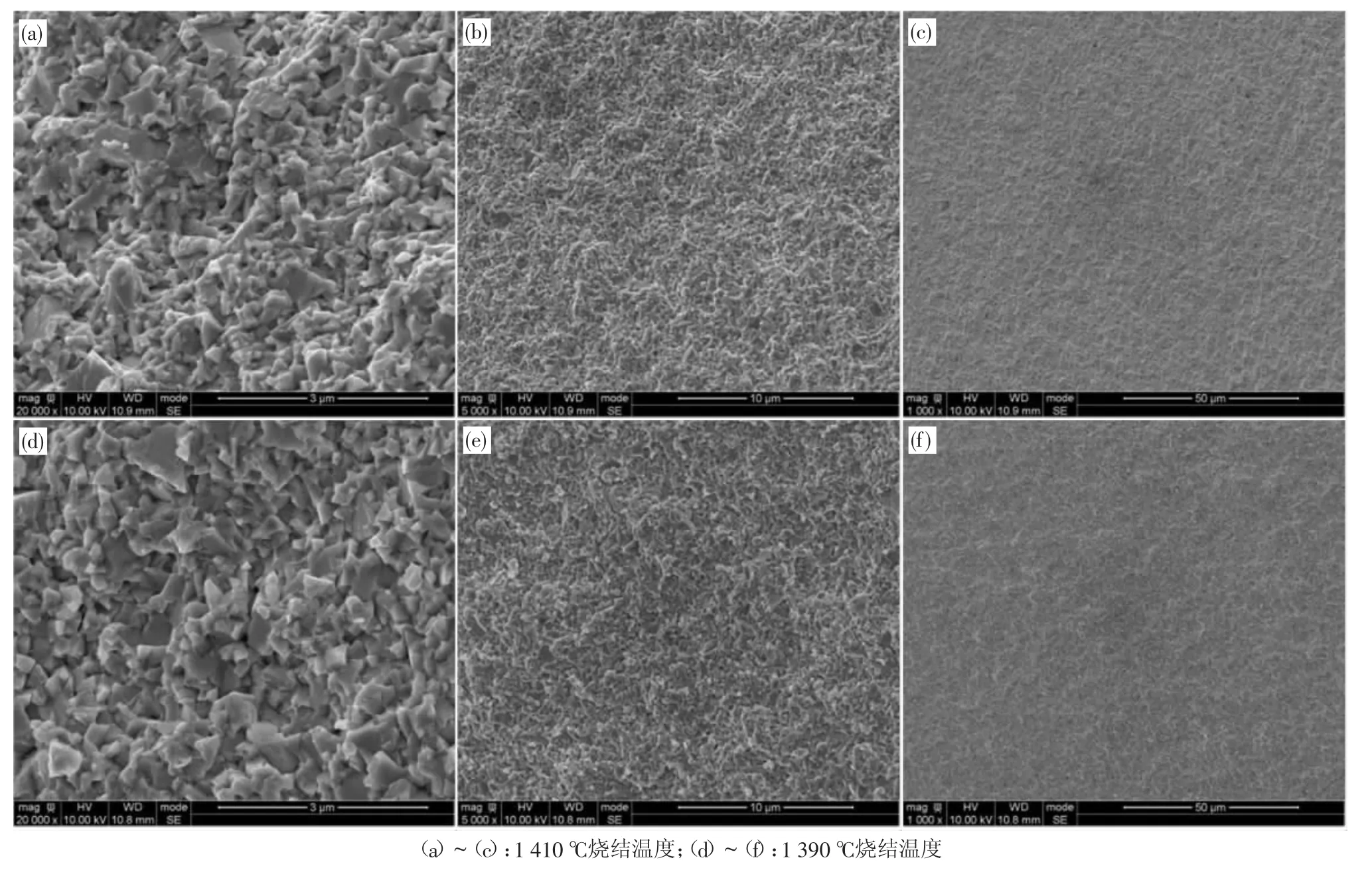

从图6硬质合金的SEM断口形貌可知,在1390℃烧结温度下制备的纳米晶硬质合金断口晶粒度更细更均匀,检测结果与表1的合金的抗弯强度结果相符合。异常长大的粗大WC晶粒是导致硬质合金抗弯强度偏低的主要原因[12],从表1可以看出合金的抗弯强度数据结果很稳定。

表1 湿磨时间82 h不同烧结温度制备纳米晶硬质合金的抗弯强度Tab.1 Bending strength of nanocrystalline cemented carbide prepared by wet grinding for 82 h at different sintering temperatures

图6 湿磨时间82 h纳米晶硬质合金不同烧结温度的断口形貌Fig.6 Fracture morphology of nanocrystalline cemented carbide with wet grinding time of 82 h at different sintering temperatures

以上研究表明:纳米合金粉末在1 390℃烧结时合金性能在双高属性上明显优于1410℃时,且在球磨时间为82 h,WC平均晶粒尺寸为0.2 μm,抗弯强度为4 830 MPa,硬度为2 010HV3,产出的硬质合金棒材检测性能符合国家标准GB/T 38977—2020纳米晶硬质合金棒材,WC平均晶粒尺寸:100 nm<d≤200 nm;硬度 HV3≥2 000;横向断裂强度≥4 500 N/mm2。

3 结论

(1)以纳米WC粉和超细钴粉为原料生产的纳米晶硬质合金,随着球磨时间增加,可以解决粉末表面能高,粉末团聚严重,很难达到充分均匀混合的问题,金相检测结果与矫顽磁力与硬度的变化规律结果都显示最佳的球磨时间应该为82 h。球磨时间82 h,烧结温度1 390℃时制备的合金,显微组织、性能和生产效率最佳,是生产纳米晶硬质合金最合适的球磨时间。

(2)当烧结温度1 390℃时,合金性能的“双高”属性明显优于1 410℃,且当球磨时间为82 h,WC平均晶粒尺寸0.2 μm,抗弯强度为4 830 MPa,硬度为2 010HV3,合金符合GB/T 38977—2020纳米晶硬质合金棒材国家标准。