大尺寸钨镧块烧结分层机理探究

2021-06-19董建英姚惠龙阚金锋张林海

董建英,钟 铭,姚惠龙,阚金锋,张林海

(1.安泰科技股份有限公司,北京 100081;2.安泰天龙钨钼科技有限公司,天津 301800)

钨具有熔点高(3650K)、弹性模量高、蒸气压低、高温强度好、电子发射能力强等特点,故很早就被用作耐高温结构件和热电子发射材料,但纯钨在高温下容易再结晶形成等轴状晶粒并长大,使其抗变形能力下降,同时钨电子逸出功高(4.55 eV),耐烧损能力差[1-3]。稀土氧化物的熔点高、与钨固溶度小、电子逸出功低[4]。在钨中添加一些稀土氧化物不仅能细化晶粒,使其整体力学性能升高,耐烧损能力升高,而且能降低产品的电子逸出功,提升耐烧损能力,最常用的稀土氧化物为La2O3。大规格的钨镧材料可以应用于抗高温变形结构件、大型大功率激光器、大型等离子体发生器以及一些其他用途。大规格钨镧件一般的制备流程为:粉末→烧结→轧制→机加工→成品。然而通过研究发现:大规格的钨镧坯料在烧结时会有一些问题,即发生烧结分层现象,尤其是三向尺寸都大于50 mm烧坯在烧结时更容易发生烧结分层现象。本文对80 mm×80 mm×170 mm钨镧块的烧结情况进行了详细研究,通过金相显微镜、SEM、EDS、超声探伤等手段对烧结后坯料以及轧制后半成品料的组织结构进行了详细分析;通过ICP-AES对不同区域的成分和含量,以及La2O3在坯条内部的分布规律做了详细研究;通过烧结工艺的调整解决了烧结分层问题,得到了高密度、高均匀性、良好变形性能的钨镧坯料。

1 试验

1.1 原料

试验采用的粉末为固—液掺杂方式制备的钨镧20粉末,粒度2.0 μm,纯度99.95%(氧和镧含量另计),La2O3含量1.8%~2.2%。

1.2 钨镧块的制备

将钨镧粉经装模、冷等静压压型、整形、中频炉烧结后经轧机进行轧制处理,其中,冷等静压的压力为160~200 MPa,烧结温度为2 100~2 300℃,轧制温度为1 500~1 600℃,针对不同烧结工艺的研究,设置了4种烧结工艺,4种烧结工艺主要的区别为升温速率,对应的升温速率范围如表1。钨镧烧结坯料的尺寸约为80 mm×80 mm×170 mm,轧制后坯料尺寸约为40 mm×105 mm×250 mm。

表1 不同烧结工艺对应升温速率范围表Tab.1 Table of heating rate range for different sintering processes

1.3 钨镧块材料性能表征

采用Archimedes排水法测定样品的体积密度;采用金相显微镜对样品磨光表面进行金相分析;采用维氏显微硬度计进行测试材料的显微硬度,载荷为30 kg,保持时间为10 s。采用带有能谱仪(EDS)的JSM-6510A型扫描电子显微镜(SEM)对试样的抛光面及断口进行显微分析,利用EDS分析弥散相的成分;采用ARS200系列便携式超声波探伤仪对烧结态坯料进行手动探伤。采用水浸超声波C扫描检测系统对轧制后的半成品料进行水下超声探伤分析。采用钢研纳克生产的Plasma1000电感耦合等离子体原子光谱仪(ICP-AES)对镧含量和主要杂质含量进行分析。采用钢研纳克的ON-3000氧氮氢分析仪对O含量进行分析。

2 结果与分析

2.1 坯料密度

采用4种工艺烧结后对应的密度如表2所示,可以看出随着升温速率的减慢烧结密度会逐渐增大,因此得出升温速率越慢越有利于整体的致密化。

表2 不同烧结工艺坯料密度Tab.2 Blank density of different sintering processes

2.2 轧制后结果

对4种工艺下钨镧块分别轧制后发现工艺1坯料中有头部开裂现象,工艺2、工艺3、工艺4坯料未发现明显开裂。

2.3 烧结坯料及轧制后半成品料探伤情况

烧结坯料由于厚度较厚,水浸探伤效果不好,因此采用了手动探伤。探伤后得出:工艺1烧结坯料整体有缺陷,无正常区域;工艺2烧结坯料内部约 70mm范围内有缺陷,外部区域正常;工艺3烧结坯料内部约 50 mm范围内有缺陷,外部区域正常;工艺4烧结坯料无缺陷、整体正常。缺陷表现为晶粒、成分或密度不一致。工艺1至工艺4烧结坯料缺陷面积呈逐渐减少趋势。

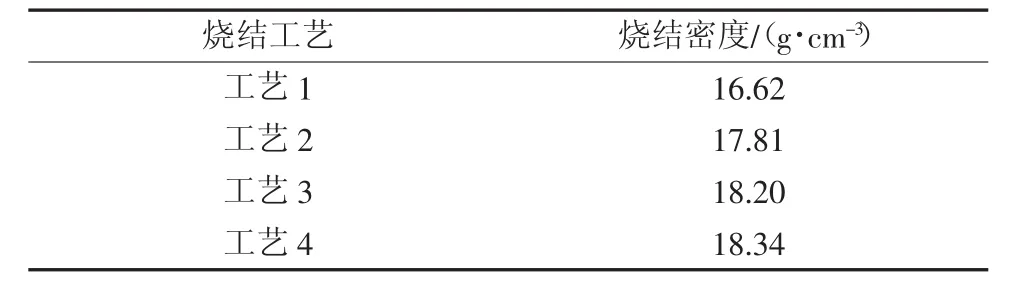

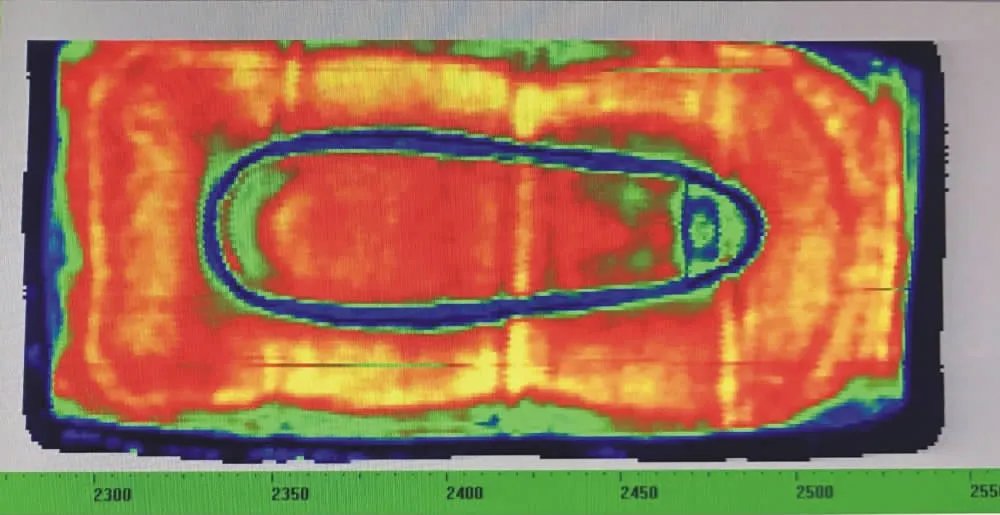

坯料经过轧制后的尺寸约为40 mm×105 mm×250 mm,对105 mm×250 mm面进行水下超声探伤,探伤后的伤波图如图1所示,其中各图底部的横坐标表示探伤料的长度,可以看出坯料的长度均在250 mm左右,图中深蓝色区域为正常区域,浅蓝色、绿色、红色、黄色区域表示出现了成分、晶粒或密度不一致,不一致情况越严重颜色越会趋近于黄色。颜色变化趋势如图1中右侧的条带,图中可以看出工艺1的缺陷面积最大,随着升温速率的减慢,缺陷面积会逐渐减小,直至工艺4升温速率为10~100℃/h时,缺陷区域消失。通过图1(a)可以看出其右上角绿色区域有一处断痕,该处为轧制时发生的断裂,为一条裂纹,因此可以得出工艺1制备的烧坯变形性能较差,轧制时容易开裂。

图1 4种烧结工艺烧坯轧制后水下探伤伤波图Fig.1 Underwater flaw detection of four kinds of sintering process after sintering and rolling

2.4 工艺2烧结坯料及工艺3轧制后半成品料解剖分析

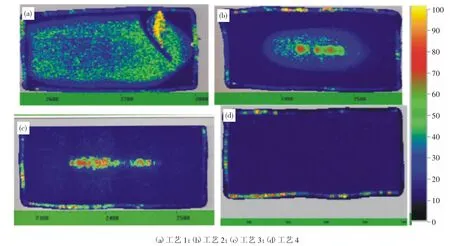

对工艺2烧结坯料和工艺3轧制后半成品料进行解剖分析,剖开的位置均为垂直于最长边的中间位置,解剖后的实物图如图2所示,其中图2(a)对应的为工艺2烧结坯料,图2(b)对应的为工艺3轧制后半成品料。从图2(a)可以看出烧结状态时不均匀的界限为一圆形区域,而图2(b)中显示,轧制后不均匀的界限为一椭圆形区域。虽然烧结坯的形状为方形的,但烧结后的不均匀区域为椭圆形的。工艺2烧结坯料可分为3部分,分别为:芯部( 47 mm范围内);边部( 49 mm至边长80 mm正方形范围);中间部分( 47~49 mm范围)。

图2 实物剖面图Fig.2 Physical drawing after cutting

2.5 工艺2烧结坯料密度、硬度、成分结果与分析

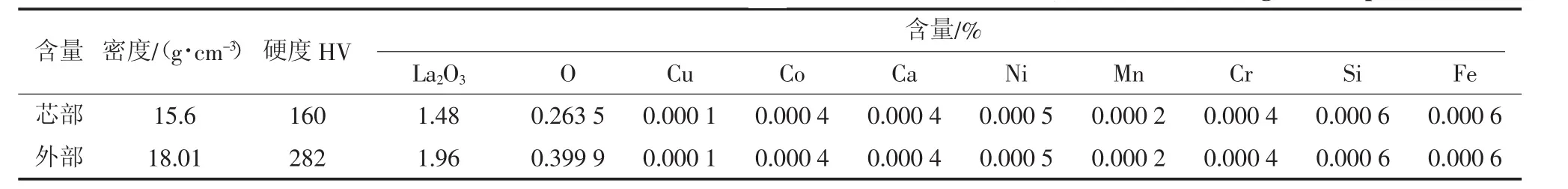

对工艺2的烧结坯料芯部和外部的密度、硬度、La含量、O含量及主要杂质含量进行测试,测试结果如表3所示。密度、硬度、La含量和O含量均为外部大于芯部,主要杂质含量内外一致。外部组织均匀,致密度高;内部组织疏松、密度低。La2O3的理论含量为2%,内部La2O3含量为1.48%,外部La2O3含量为1.96%,说明内部La2O3向外部发生了扩散,外部La2O3在高温的条件下出现挥发现象。

表3 工艺2烧结坯料内部和外部密度、硬度、成分及主要杂质含量测试结果Tab.3 Test results of internal and external density,hardness,composition and main impurity content of sintering billet in process 2

2.6 工艺2烧结坯料金相结果与分析

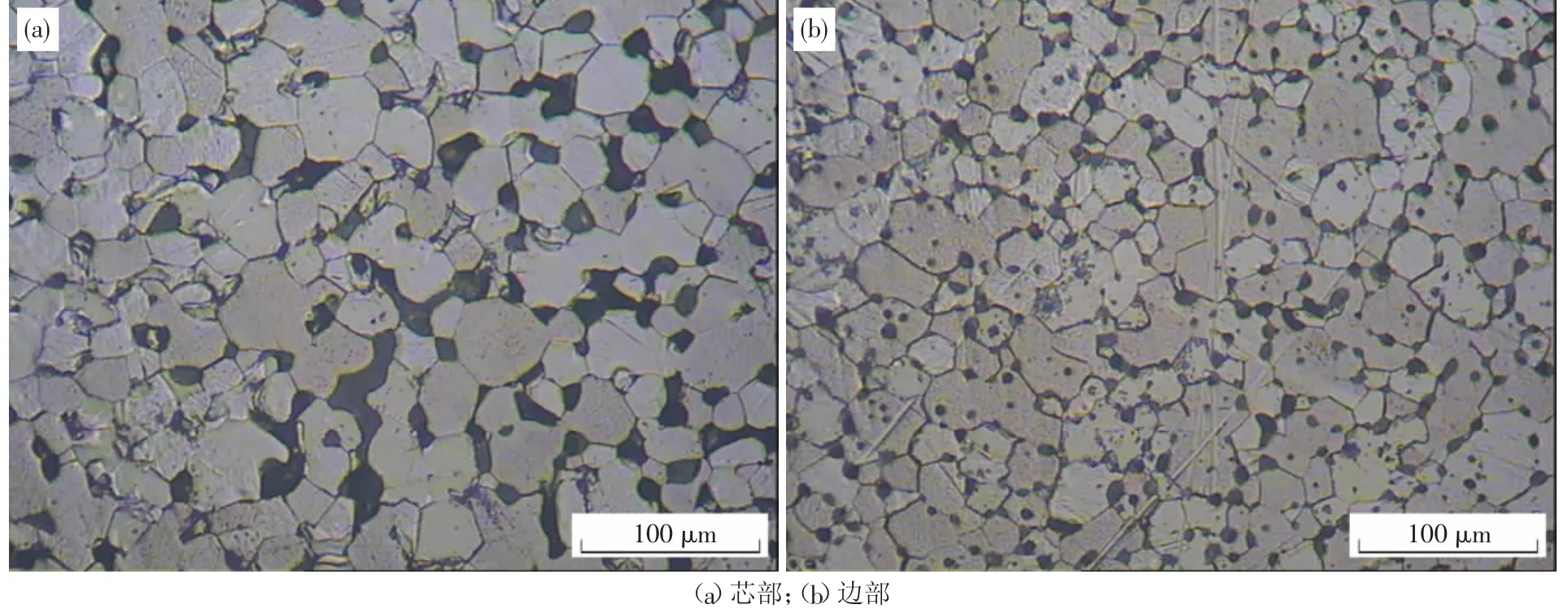

对工艺2烧结坯料芯部和边部分别取样进行金相分析。放大200倍的金相图如图3所示,可以看出:边部微观组织正常,平均晶粒尺寸约为29 μm,弥散相平均颗粒尺寸约为6 μm;芯部微观组织不正常,平均晶粒尺寸约为33 μm,弥散相平均颗粒尺寸约为17 μm。晶粒尺寸和弥散相尺寸均为芯部大于边部。

图3 工艺2烧结坯料金相图Fig.3 Process 2 sintering billet metallographic diagram

2.7 工艺2烧结坯料电镜结果与分析

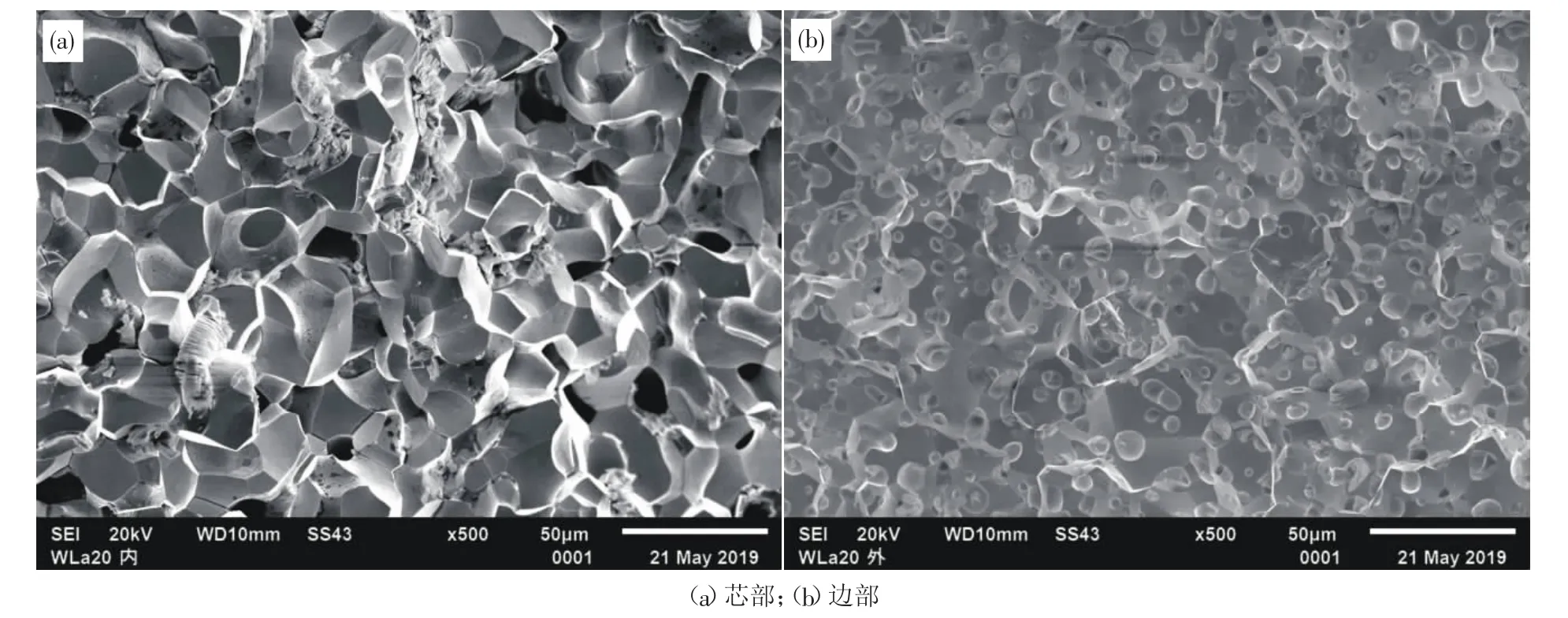

对工艺2烧结坯料芯部和边部分别取样进行扫描电镜分析。放大500倍电镜照片如图4所示,可以看出:边部晶粒和弥散相颗粒都较正常,弥散相呈近球形;芯部晶粒尺寸大,弥散相有的呈近球形,有的呈不规则状,且有类似熔化迹象。

图4 工艺2烧结坯料电镜照片Fig.4 Electron micrograph of sintering billet in process 2

2.8 工艺3轧制后半成品料水下超声探伤底波成像图结果与分析

工艺3轧制后半成品料水下超声探伤底波成像图如图5所示,其中红色和黄色区域为正常区域,一圈似椭圆形的蓝色及绿色区域为成分、晶粒或密度不一致区,结合图2(b)工艺3轧制后半成品料剖面的椭圆形圈,得出图2(b)的剖面可分为3层:(1)外部层(中间层外部);(2)中间层(近似为外壁最大尺寸为 60 mm×15 mm 的椭圆形,厚度约为 1 mm);(3)芯部层(中间层内部)。

图5 工艺3轧制后半成品料水下超声探伤底波成像图Fig.5 Bottom wave imaging of underwater ultrasonic flaw detection for semi-finished products after rolling in process 3

结合剖面图和底波探伤图得出:工艺3轧制后半成品料的中间层区域近似为一外壳最大尺寸为152 mm×60 mm×15 mm的,壁厚为1 mm的,一头大一头小的椭球形壳体,其内部为组织不均匀区域,其外部为正常区域。

2.9 工艺3轧制后半成品料各层密度

对工艺3轧制后半成品料各层取样进行密度检测,得出外部层、中间层和芯部层的密度分别为18.38 g/cm3、18.32 g/cm3和 18.30 g/cm3,密度依次减小,可见密度变化趋势与工艺2烧结坯料的密度变化趋势一致,从外至内逐渐减小。

2.10 工艺3轧制后半成品料各层金相结果与分析

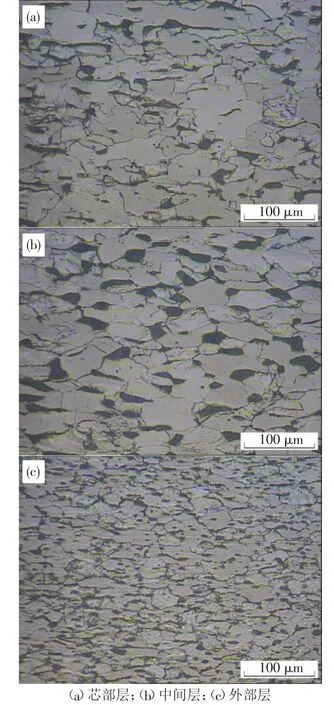

图6为工艺3轧制后半成品料各层放大200倍金相图。轧制后孔洞基本消失,晶粒和弥散相颗粒的大小均为中间层最大,芯部层次之,外部层最小。通过图中弥散相的分布可以看出弥散相含量为:中间层>外部层>芯部层。

图6 工艺3轧制后半成品料各层金相图Fig.6 Metallographic diagram of each layer of semi-finished material after rolling process 3

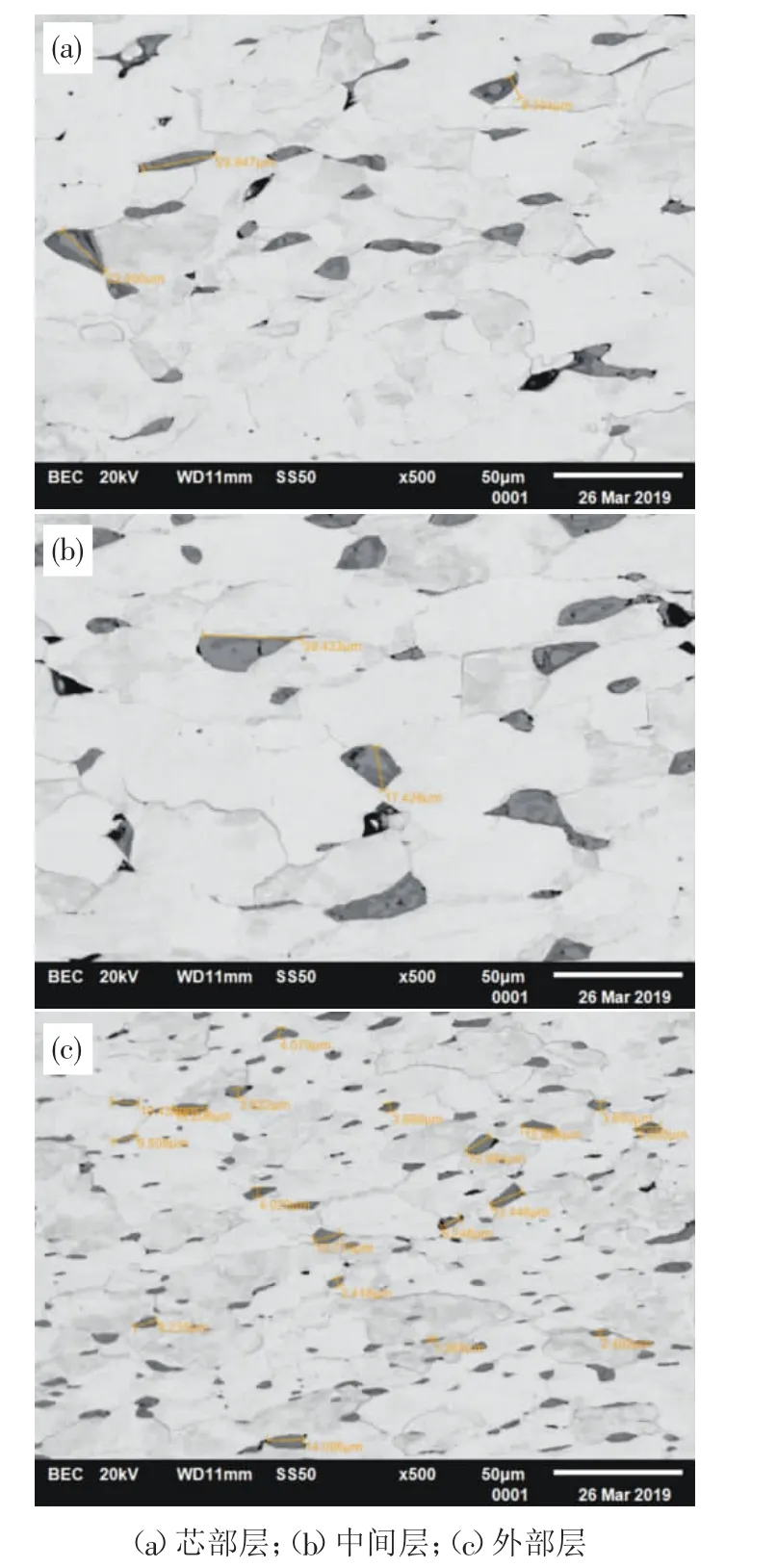

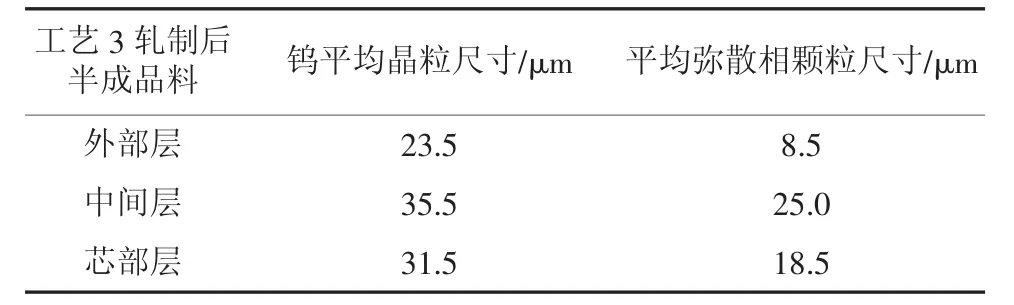

2.11 工艺3轧制后半成品料各层背散射电子成像图结果与分析

图7为工艺3轧制后半成品料各层背散射电子成像图,通过成像图可以统计出各层钨平均晶粒尺寸和平均弥散相颗粒尺寸,统计结果如表4所示。中间层、芯部层、外部层的钨平均晶粒尺寸分别约为35.5 μm、31.5 μm 和 23.5 μm,平均弥散相颗粒尺寸分别约为 25.0 μm、18.5 μm 和 8.5 μm。钨平均晶粒尺寸和弥散相颗粒尺寸均为中间层最大,芯部层次之,外部层最小。

图7 工艺3轧制后半成品料各层背散射电子成像图Fig.7 Backscatter electron imaging of each layer of semi-finished product after rolling in process 3

表4 工艺3各层钨平均晶粒尺寸和平均弥散相颗粒尺寸统计Tab.4 Statistical table of average grain size and average dispersed phase particle size of tungsten in process 3

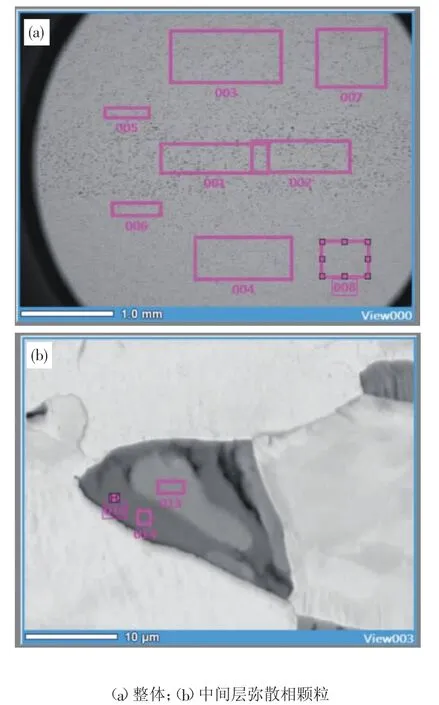

2.12 工艺3轧制后半成品料EDS结果与分析

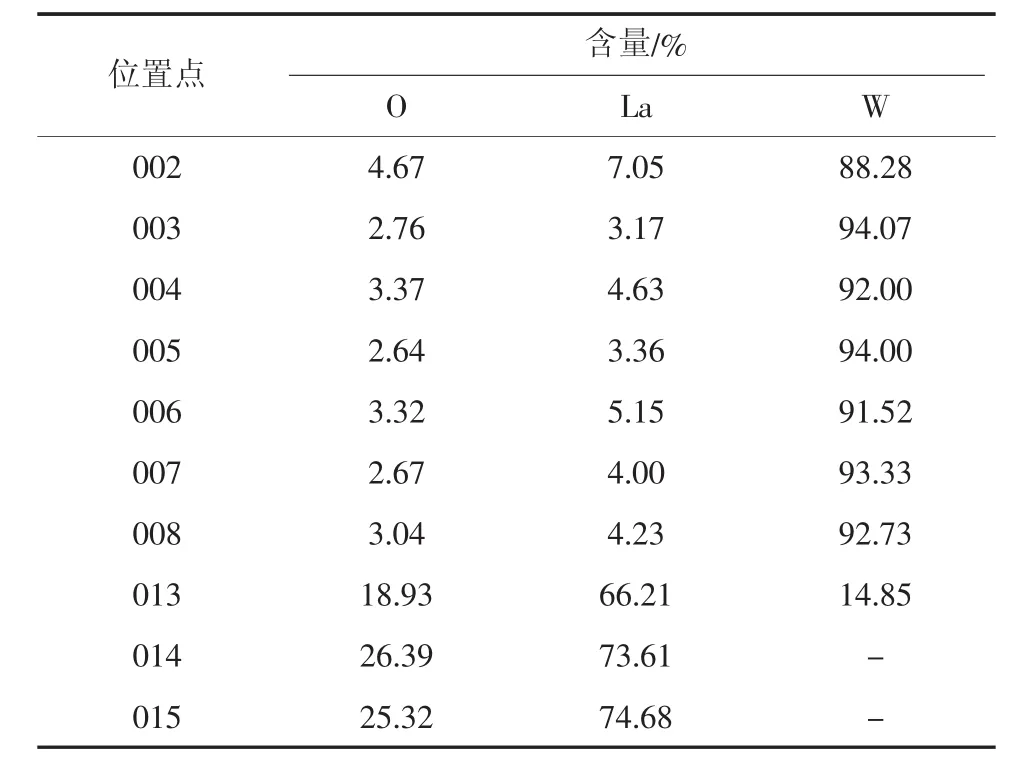

图 8(a)、图 8(b)分别为整体 EDS 图和中间层弥散相颗粒EDS图。表5为图8各位置点元素及含量统计表。图 8(a)中 003、005、007 处于外部层区域,001、002 处于中间层区域,004、006、008 处于芯部层区域。由测试结果可知:外部层、中间层、芯部层的镧含量分别约为4.67%、7.05%、3.50%,超出了理论值,这是由于能谱为半定量检测,其测试的结果只可以作为参考,可以得出镧含量的变化趋势为中间层>外部层>芯部层。

图8 工艺3轧制后半成品料EDS图Fig.8 EDS diagram of semi finished product after rolling process 3

表5 图8各位置点元素及含量统计表Tab.5 Statistical table of elements and contents at each position in Figure 8

通过图 7(a)、图 7(b)的弥散相的不同衬度,可以得出弥散相不是单一相,而是两种相,分别为一种灰色相和一种深灰色相。图8(b)中对两种相的成分进行了详细分析,013处于灰色相区域,014、015处于深灰色相区域。分析得出:深灰色相为La2O3,灰色相是由La、O和W组成的相。通过对比文献[4]中的研究结果我们得出灰色相为La2WO6相[4]。La2WO6是La2O3和W在高温下反应生成的,其熔点为1800℃。La2O3的熔点为2217℃。

2.13 分析讨论

中频感应烧结的初期主要通过发热体的热传递进行加热,当到达一定烧结阶段时烧结坯会通过涡流感应进行自发热,感应发热时会有“集肤效应”现象[5]。因此,烧结的过程中表层温度高于芯部温度。烧结的初中期是钨颗粒黏结、烧结颈产生并不断长大、扩散通道不断减少、孔隙数量不断减少、致密化程度不断提高、杂质气体不断排出、烧结孔逐渐闭合、氧化镧颗粒不断聚集并球化的过程[6-8]。烧结的初中期阶段不均匀现象不太明显,随着烧结的不断进行,不均匀现象会逐渐加剧。升温速率越快、烧结料体积越大,不均匀现象会越明显。烧结的致密化过程是由外表面向内部发展的[9],外部先致密,内部滞后致密。

当达到最高温度时,外部已经烧结完毕,密度可达18.3 g/cm3,所有孔隙基本闭合,钨晶粒会包裹住弥散相颗粒,使其即便发生熔化也不会外流,此时内部会有烧结不致密情况,其密度可低至15.6 g/cm3,其晶界间孔洞还处于连通状态,扩散通道还很多,钨颗粒间连接不致密,并且由于外部已经提前致密化,内部的气体很难排除,所以内部密度会较低。La2O3及La2WO6在最高温度时都已达到了熔点,处于熔化状态,熔化后会减弱弥散强化(阻碍钨晶界迁移)的作用,从而导致芯部层的钨晶粒长大至超过外部层钨晶粒。La2O3及La2WO6熔化的同时会向外流动,流至中间层后会受到外部致密层的阻挡,停留在中间层,从而产生La含量中间层>外部层>芯部层的现象。中间层较芯部层更靠外,温度比芯部层更高,晶粒比芯部层长的更大,因此出现中间层晶粒尺寸>芯部层晶粒尺寸>外层晶粒尺寸的现象。

当烧结完成之后降温时,液相的La2O3及La2WO6会随着温度的降低而凝固在钨晶界和孔洞中。中间层的晶粒更大、孔洞更大,因此其弥散相颗粒也更大。外部层由于弥散相处于钨晶粒组成的封闭孔洞中,因此会在原位熔化和凝固,形成近球形的细小弥散相。

当升温速率足够慢时会使内外的温度差尽可能减小[10],La2O3会随着温度的升高与钨一起致密,并且使内外烧结情况更一致。

3 结论

(1)烧结升温速率快时钨镧20会出现烧结分层的现象。分层主要有3层:芯部层、中间层和外部层。芯部层烧结不致密、晶粒大、弥散相含量少,这会使整体密度变低,同时使可轧制性下降,严重时会导致轧制开裂。

(2)出现烧结分层现象的根本原因为升温速率快、内外温差大,通过减慢升温速率可以使内外温度趋于一致,内外同时致密,从而解决该问题。