高性能非均匀结构硬质合金的制备及其形成机理研究

2021-06-19陈玉柏汤昌仁胡梦云

徐 伟,陈玉柏,汤昌仁,胡梦云,梁 瑜

(江西江钨硬质合金有限公司,江西 靖安 330699)

0 引言

矿用合金是硬质合金产品的一个重要应用领域,广泛应用于矿业资源开采、交通道路建设、水电施工、城市建设等项目施工。目前,矿用合金领域对合金的耐磨性、强度、韧性等提出了更高的要求。因此,进一步提高硬质合金的性能,生产出硬度和韧性匹配良好的硬质合金具有十分重要的意义[1-6]。硬质合金作为脆性材料存在韧性与硬度的固有矛盾,其硬度越高韧性越低,而韧性越高硬度越低。在成分相同的钨钴类硬质合金中,WC晶粒越细,硬质合金的硬度越高,耐磨性越好;WC晶粒越粗冲击韧性越好,而硬度与耐磨性下降[7]。解决硬质合金的韧性和硬度之间的矛盾,使其有机结合起来一直是“难熔金属与硬质材料”领域的重要研究内容。

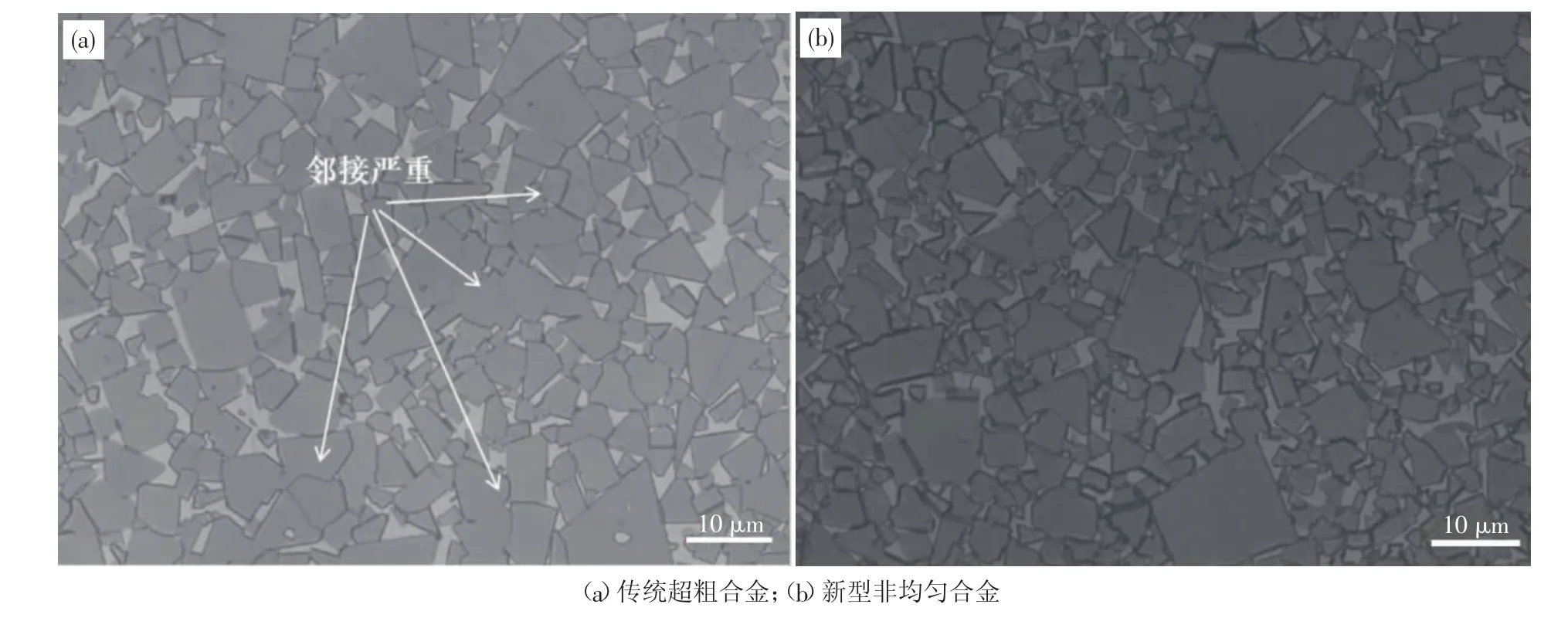

传统的超粗或特粗硬质合金采用单一的粗颗粒制备,压制时粗颗粒紧密地连接在一起,在烧结的过程容易形成晶粒之间的邻接,而WC晶粒之间邻接界面的应力集中是弱化力学性能的主要机制[8],从而降低了合金的强度和韧性。研究采用按一定比例配比的超粗、中、纳米颗粒3种WC原料,制备新型非均匀硬质合金,有效地降低了WC晶粒之间的邻接,同时超粗颗粒提升了合金的韧性,中颗粒提升了合金的硬度。采取这种配料方式制备的硬质合金具有高硬度、高韧性、高抗弯强度,能够显著提高合金的综合性能。

1 试验

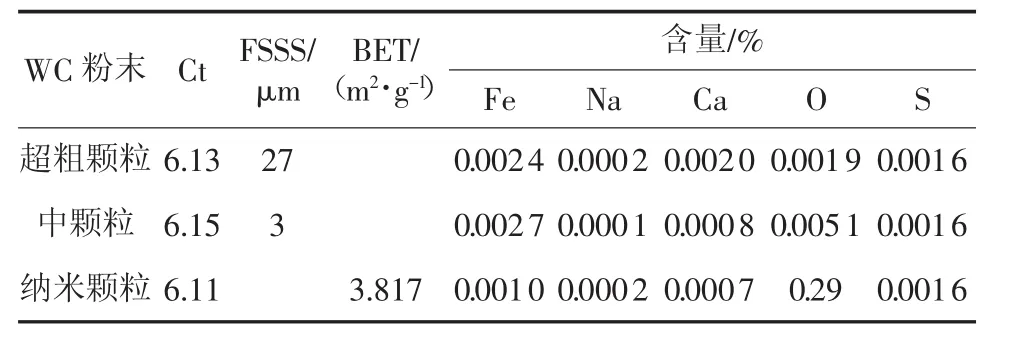

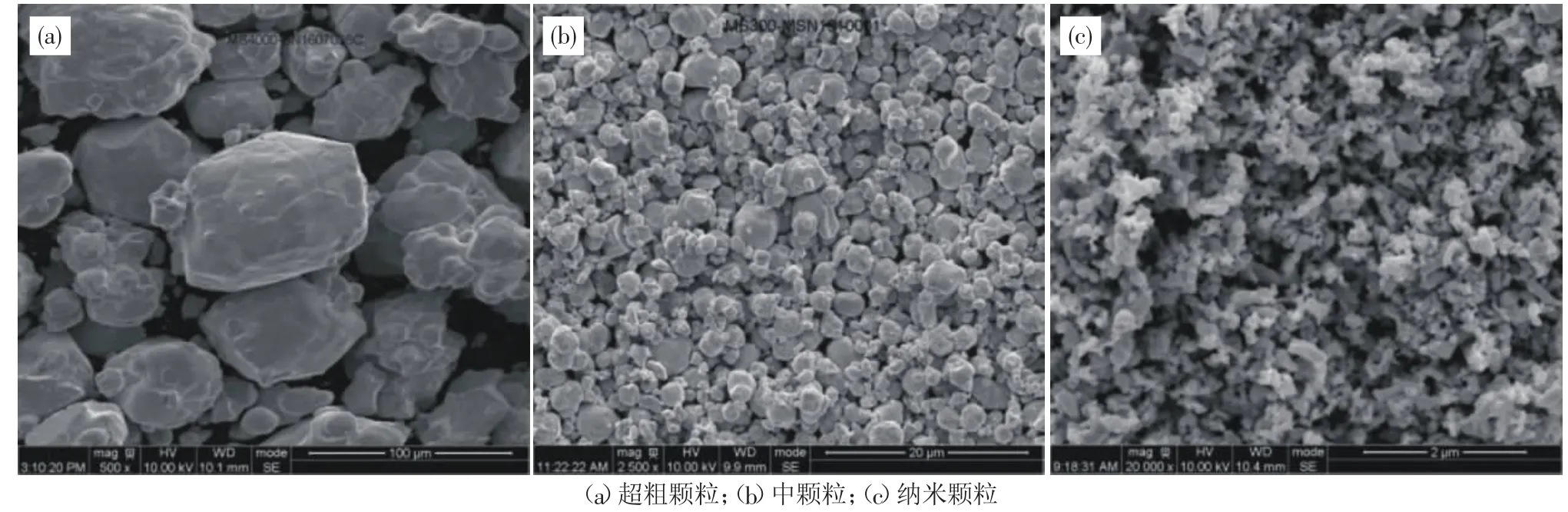

采用进口WC粉末为原料,以超粗、中、纳米3种不同粒度的WC颗粒粉末,具体参数如表1所示,扫描电镜形貌如图1所示,按一定的质量比例进行配比,同时加入相应比例的Co粉。加入2%的聚乙二醇(PEG)作为成形剂,以无水酒精作为球磨介质,无水酒精的加入量为235 mL/kg,球料比为2∶1,球磨时间为11~18 h。采用QMJ-4球磨机进行球磨,转速为63 r/min,所得到的料浆通过筛网过滤后,在DZF-6090型真空干燥箱中进行干燥,形成混合料。

表1 3种不同颗粒WC粉末参数Tab.1 Parameters of WC powders with three different particles

以10 MPa的压力进行压制,得到试验条压坯,最后在压力烧结炉中烧结,烧结温度为1 420~1 500℃,保温时间为60 min,烧结压力为5 MPa,得到合金试验条。

采用传统的单一超粗颗粒WC为原料,其WC原料与新型非均匀硬质合金中超粗WC粉末为同一型号,采用和新型非均匀合金相同的工艺流程制备出的超粗硬质合金试验条(以下称为传统超粗合金),对比其性能与新型非均匀硬质合金性能。

采用Citopress-20型金相镶样机进行镶样,AbraPol-20金相磨抛机进行抛光,德国CARL ZEISS Axiovert 40MAT倒置式金相显微镜对金相组织进行分析,Inspect F50场发射扫描电子显微镜对粉末形貌及合金和断口形貌进行分析,在XS204型密度计用排水法测定合金试样密度,Durascan20G5维氏硬度计测量硬度,CMT5105电子万能试验机测试标准试样的抗弯强度,FV700维氏硬度计检测试样断裂韧性。

图1 3种不同颗粒WC粉末SEM照片Fig.1 SEM photos of WC powder with three different particles

2 结果与讨论

2.1 烧结温度对合金性能的影响

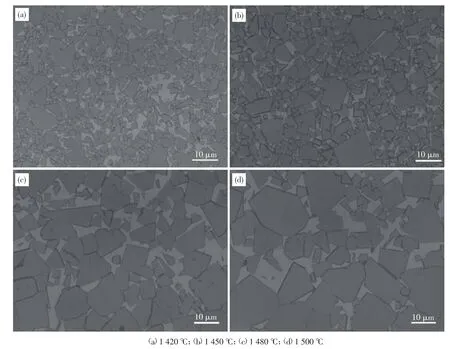

通过超粗、中、纳米3种不同WC颗粒粉末,按一定的质量比例进行配比,所制备的4个压坯样品分别在压力烧结炉中进行烧结,烧结温度分别为1 420℃、1 450℃、1480℃、1500℃。图2为不同烧结温度制备的合金金相照片。从图2可以发现,当烧结温度为1 420℃时,组织存在特别多的细小晶粒,粗晶粒也没有得到充分的长大,这反映出在此烧结温度下溶解和扩散速率较低,溶解-析出不够充分,同时从金相中可以看出,钴相分布不均匀;当烧结温度升高为1 450℃时,粗晶均匀地分布于显微组织中,中颗粒碳化钨粉末形成的更细小的晶粒包覆于粗晶周围,显微组织中基本上没有粗晶之间的邻接现象;当烧结温度达到1 480℃时,从显微组织可以看出随着温度的升高,细晶粒大幅的减少,同时粗晶甚至是细小的晶粒开始粗大化。由于部分晶粒的长大,WC晶粒之间开始出现了相互邻接的现象,钴相开始变得不均匀。在较高的烧结温度下,溶解-析出速度开始加快,纳米颗粒碳化钨粉末开始迅速的溶解于钴相中,液相中的WC颗粒在表面张力的驱动、毛细管作用力和液相黏性流动的作用下会出现物质迁移,在此动态平衡的驱动下,粗晶粒及一部分细晶粒开始持续长大以及合并长大。从烧结温度达到1500℃时的显微组织可以看到,当烧结温度继续升高时,溶解速度更快,溶解-析出更为激烈。从图中可以看出γ相平均自由程增大,钴相变得更为不均匀,WC晶粒之间的邻接变得愈加严重,晶粒将进一步长大,部分的粗晶已经超过到了20 μm,细晶粒逐步减少,细晶分布于粗晶周围的非均匀结构组织特征在逐渐消失。

图2 不同烧结温度制备的合金的金相照片Fig.2 Metallographic photos of different sintering temperatures

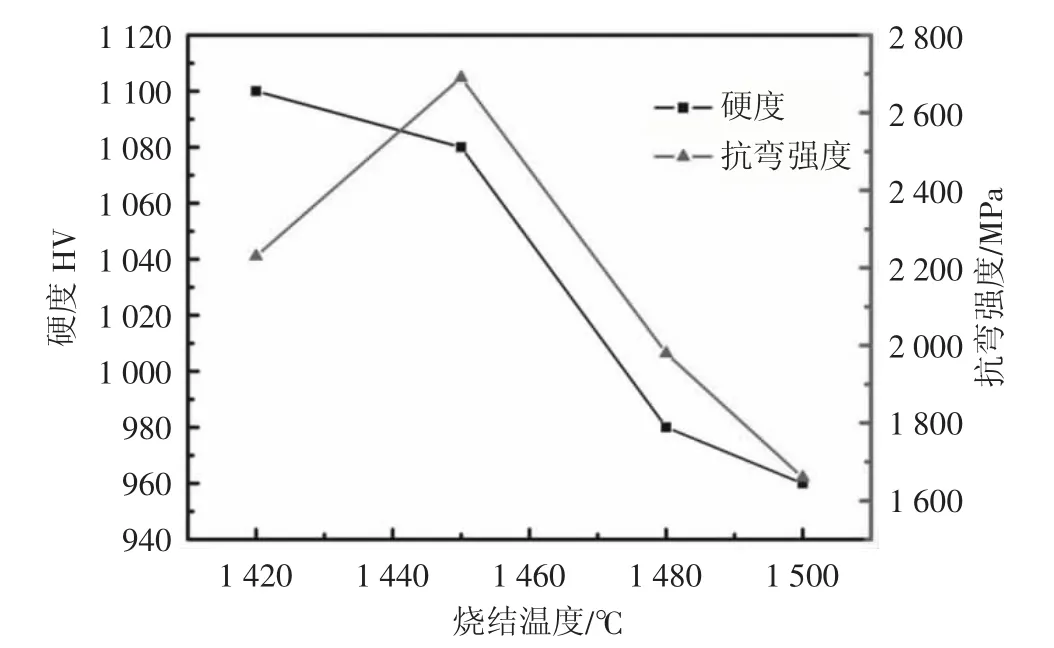

图3为不同烧结温度对合金硬度和抗弯强度的影响。从图3可知,硬度随着烧结温度的提高呈现出逐渐降低的趋势,出现这种变化有两个方面的原因。(1)由于材料中加入了一定比例的纳米碳化钨粉末,随着温度的升高,合金晶粒出现快速长大的现象从而会使材料的硬度出现大幅度的下降。合金晶粒度的变化对合金的硬度具有显著的影响。因此随烧结温度的升高合金的硬度会出现逐渐降低的趋势。(2)合金的硬度和γ相平均自由程及均匀性密切相关,随着烧结温度升高,γ相平均自由程不断增大,进而合金硬度降低[9]。

图3 不同烧结温度对合金硬度和抗弯强度的影响Fig.3 Relationship between sintering temperature and hardness&bending strength

抗弯强度随烧结温度的提高出现先升高后降低的趋势,当烧结温度1 450℃时,抗弯强度最高达到2 690 MPa。从金相分析得出,烧结温度在1 420℃时,由于其晶粒和钴相的分布不均匀影响了抗弯强度值。而烧结温度在1 480℃及1 500℃时,晶粒粗大,邻接严重,钴相分布不均等严重影响了抗弯强度[10-11]。烧结温度在1 450℃时,中颗粒组成的细晶粒均匀地分布于粗晶粒周围,为粗晶提供支撑,从而提高抗弯强度,细晶粒同时可以显著的提高材料的耐磨性,粗晶可以提高材料的韧性。在1 450℃烧结温度下,硬度为1 080 HV30,抗弯强度为2 690 MPa,粗晶的晶粒度在10 μm以上,材料的综合性能达到最优的平衡。

2.2 合金制备过程的非均匀结构形成机理研究

图4展示了新型非均匀合金制备过程,采用超粗、中、纳米3种按一定比例配比WC原料,使得中颗粒WC能够填充到粗颗粒WC颗粒间的较大孔隙中,同时纳米颗粒WC又填充到中颗粒WC间的较小孔隙中,由此形成了更加密实的颗粒间排布方式,大大缩小了WC颗粒间存在的空隙。图5为混合料的扫描电镜照片。图6为烧结温度为1 450℃时传统超粗合金与新型非均匀合金金相照片。从图6(a)中发现传统超粗合金由于没有添加中颗粒WC粉末,许多超粗WC颗粒之间存在面接触,并且钴粘结相难以渗入它们之间的接触区域。由于缺乏粘结相的存在,WC之间的结合强度远小于WC与Co之间的结合强度,从而导致合金强度的下降。从图6(b)中可以看出,新型非均匀硬质合金粗晶晶粒要大于传统超粗合金中的粗晶晶粒,这是因为纳米WC颗粒粉末的增粗效应,通过溶解-析出-长大机制作用的结果,粗晶之间基本上没有邻接的情况发生,细晶粒均匀地包覆于粗晶周围。这是因为添加中颗粒WC粉末可以分离超粗WC颗粒聚集的概率,球磨后超粗颗粒WC粉末被中颗粒和纳米颗粒WC粉末包覆,压制后由于细小WC颗粒的存在,超粗颗粒之间的接触面积将大幅度减小。在合金烧结过程中,随着烧结温度的逐渐升高,液相出现,黏性流动发生,WC颗粒重新排列,粘结相在WC之间的间隙中流动和填充[12]。烧结过程液态的钴相在毛细管作用力的作用下易流向中颗粒和纳米颗粒WC之间的孔隙区域,从而防止粗晶粒之间的结合和生长。这样比采用传统单一原料配比方式具有更大填充密度和更低的邻接度,有效地提高了抗弯强度和耐磨性[13]。纳米颗粒由于其较大的比表面积、高的活性,将优先溶解于液态的粘结相中,同时部分中颗粒里面的细小颗粒及超粗颗粒和中颗粒WC的尖角由于其较大的曲率半径也会优先溶解于液态粘结相中,导致在液态粘结相中形成了具有类似球形的WC未溶解颗粒。液态粘结相中的过饱和WC在粗颗粒或中颗粒上析出长大,使得粗颗粒晶粒进一步结晶长大。溶解-析出机制为动态平衡,纳米WC粉末自身具有的高能量决定纳米粉末具有高的溶解速度,促使其在液态粘结相中的不断溶解,而析出过程促使未溶解的粗颗粒和中颗粒进一步的长大,特别是粗颗粒的快速长大。因此需控制好纳米WC粉末的比例及球磨时间,否则粗晶将出现过分长大现象,反而会影响材料的整体性能。表2为烧结温度1 450℃时传统超粗合金与新型非均匀硬质合金性能参数对比。从表2中可以看出,新型非均匀硬质合金在硬度、抗弯强度及断裂韧性方面优于传统超粗合金。结合图6可以看出,由于新型非均匀硬质合金具有更为粗大的超粗颗粒及粗细均匀分布的特征,使新型非均匀硬质合金具有优良的抵抗裂纹扩展延伸的能力,使其在韧性方面更具有优势。表2可以看出,新型非均匀硬质合金断裂韧性为25 MPa·m1/2,明显高于传统超粗合金的20.5 MPa·m1/2。同时由于WC晶粒间具有非常少的邻接现象以及中颗粒WC所形成的更细小WC晶粒的存在,使得新型非均匀硬质合金具有更高的强度和更好的耐磨性。

图4 新型非均匀合金制备过程示意图Fig.4 Preparation process of new heterogeneous structure alloy

图5 混合料SEM照片Fig.5 SEM photos of mixture

图6 传统合金与新型非均匀合金金相照片Fig.6 Metallographic photos of traditional ultra-coarse alloy and new heterogeneous structure alloy

表2 传统超粗合金与新型非均匀硬质合金性能参数Tab.2 Performance parameters of traditional ultra-coarse alloy and new non-uniform cemented carbide

2.3 裂纹的扩展和断口形貌

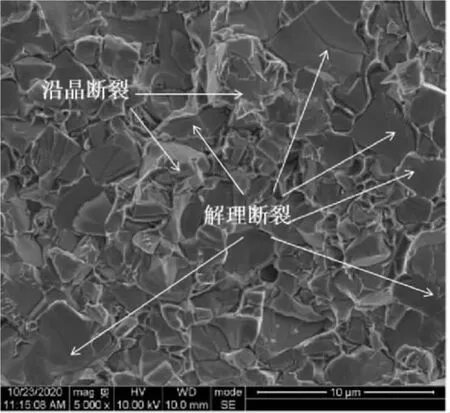

图7为合金的断裂韧性的裂纹扩展。从图7可以看出,当在外力的强力作用下,裂纹出现并开始延伸扩展,裂纹遇到超粗晶时,裂纹穿过粗大晶粒进行延伸。这是因为当裂纹扩展到超粗晶时,由于超粗晶边界相对很长,因此绕过粗大晶粒裂纹进行延伸所消耗能量巨大。当这种绕过晶粒扩展所需的能量大于穿过晶粒扩展所需能量时,在裂纹的作用下晶粒将发生解理开裂。解理断裂所需要的能量远高于沿晶断裂及Co相间撕裂所需的能量,所以超粗晶粒能有效减弱裂纹延伸扩展的能量,从而提高材料韧性及塑性。同时当裂纹遇到相对较小的晶粒时更多情况裂纹出现了偏转和弯曲,这是由于细晶粒相对于超粗晶粒而言其边界要更短,所以其绕道所需能量较粗颗粒也要更小,另外WC晶粒属于六方晶系不会出现滑移现象,由于WC晶体所具有的这一特征,WC和Co相界面及γ相在外力作用下,容易成为应力集中的区域,成为裂纹延伸扩展的裂纹源,并沿晶出现裂纹的萌生和扩展。此时裂纹沿界面扩展通道变得长而且曲折,此时裂纹将会发生偏转和弯曲,这种偏转和弯曲能够非常有效地减少裂纹在延伸扩展过程中应力集中的强度因子,降低了裂纹扩展过程中的驱动能量,使裂纹的扩展运动出现停滞现象[14-16]。图8为合金的断口形貌,从图中可以看出,超粗晶基本上为解理断裂,细晶粒为沿晶和解理断裂并存,更多的为沿晶断裂,Co相以网状均匀分布表面或周围,这种细晶结构中均匀分布超粗晶,实现晶粒呈明显双尺度的非均分布及Co相以网状均匀分布其中的结构,使裂纹的扩展运动得到有效地控制,使合金同时兼具高的强度和韧性。

图7 合金的裂纹扩展Fig.7 Crack growth of alloy

图8 合金的断口形貌Fig.8 Fracture morphology of alloy

3 结论

(1)采用粗、中、纳米3种不同WC颗粒粉末,按照一定的质量比例进行配比,通过适当的球磨时间,制备出晶粒呈明显双尺度的非均匀合金,粗晶的晶粒度在10 μm以上。

(2)硬度随着烧结温度的提高呈现出逐渐降低的趋势,抗弯强度随烧结温度的提高出现先升高后降低的趋势。烧结温度在1 450℃时,制备出的硬质合金其细晶粒均匀地分布于粗晶粒周围,硬度为1 080 HV30,抗弯强度为2 690 MPa,断裂韧性为25 MPa·m1/2,材料的综合性能达到最优的平衡。

(3)非均匀结构硬质合金裂纹扩展及开裂过程中,裂纹遇到超粗晶时穿过晶粒进行延伸,遇到相对较小的晶粒时裂纹出现了偏转和弯曲。超粗晶基本上为解理断裂,细晶粒为沿晶和解理断裂并存,更多的为沿晶断裂。由于解理断裂所需要的能量远高于沿晶断裂,所以超粗晶粒能有效减弱裂纹延伸扩展的能量。