双泵源变转位角压力脉动抑制研究

2021-06-19段佳浩史正强王水铭

段佳浩,何 俊,史正强,冯 伟,王水铭

(北京精密机电控制设备研究所,北京,100076)

0 引 言

液压泵不仅是液压传输系统的动力源,也是系统的振动源。齿轮泵属于容积式回转泵,原理结构决定了工作时会产生流量脉动。流量脉动与系统回路阻抗结合后会产生一定的压力脉动,引起结构振动、辐射噪声,影响有声学特性要求场合的液压系统应用[1~3]。

近年来,在压力脉动抑制方面,国内外学者进行了大量的研究,有被动型和主动型两种抑制技术途径,并取得了一定的成果。被动型压力脉动抑制主要依靠蓄能器或同类装置(液压消声器)消除压力脉动。权凌霄[4]提出了蓄能器的二阶数学模型,进行了不考虑进口特性的蓄能器吸收冲击理论及试验研究;张庆阳[5]指出多次吸收压力脉动可有效降低压力脉动幅值。但被动型压力脉动抑制技术存在抑制压力频带较窄的问题。主动型压力脉动抑制技术是应用波的干涉原理,设置次级源,引入幅值相同、相位相反的次级压力波,与初级波叠加,实现峰谷相消的目的。焦宗夏等[6]设计了一种压电陶瓷锥阀,采用自适应最优控制算法,驱动并联在泵出口的锥阀,实现了最大可达68%压力脉动幅值衰减,效果显著,但需要专门设计高频响作动器,难度较大,实现复杂。

还有一种主动型液压脉动抑制技术,采用多泵源,错开不同泵源压力脉动的相位,达到衰减合流后的压力脉动的目的。王冲[7]对两个或多个液压泵并联来减小流量脉动进行了Matlab仿真分析,得到有效的结论;陈宗斌[8]采用电机同步控制策略实现两个电机错相位同步运行,减小了压力脉动,结构振动总级降低3~5 dB,但是控制复杂,适应复杂负载工况的能力有待验证;杜睿龙[9]设计了一种两套齿轮副同轴连接的串联式双泵结构,计算了排量比和转速对出口流量的影响,但缺乏试验验证。

本文提出一个电机驱动两个齿轮泵,花键错齿安装,实现相对转位角调节的方法。对齿轮泵的压力脉动进行计算分析研究,按照《ISO10767-2液压系统——系统和元件产生的压力脉动的测定》搭建了压力脉动试验测试系统,对不同转位角的双齿轮泵并联系统压力脉动进行了试验研究,表明可以有效抑制压力脉动。

1 系统组成

1.1 并联齿轮泵

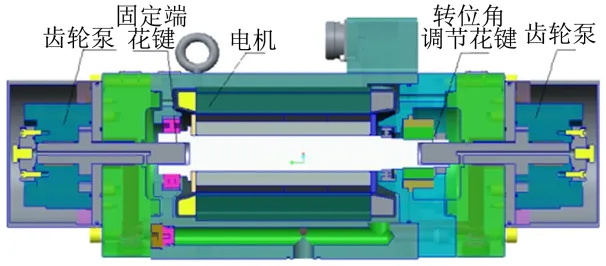

采用“1台电机同轴驱动2个液压泵”的设计方案,采用伺服电机,电机两端出轴,通过花键连接2个直线共轭内啮合齿轮泵,2个泵源出口管路长度相同,设置相同的进油口与出油口。设计三维图如图1所示。

图1 试验样机设计三维图Fig.1 A 3D Model of the Pump Prototype

1.2 转位角调节方法

伺服电机与齿轮泵连接的花键有11个齿。保证与电机相连的一侧齿轮泵不动,将另一侧齿轮轴外花键的同一个轮齿与电机轴内花键错齿安装,按照顺时针的顺序,每错开一个齿,实现一个转位角的调整。

内花键齿数为11,相邻齿槽之间的角度为32.73°。内啮合齿轮泵的主动轮齿数为10,齿轮泵的压力脉动周期为36°。无论2个齿轮泵安装初相位是否相等,按照顺时针的顺序,每错开一个齿就相当于将2个齿轮泵的相位错开3.27°,即转位角为3.27°,花键错开齿数与转位角的对应情况如表1所示。

表1 并联齿轮泵的转位角调整Tab.1 Parallel Gear Pump Transposition Adjustment

2 压力脉动理论分析

2.1 单泵脉动分析

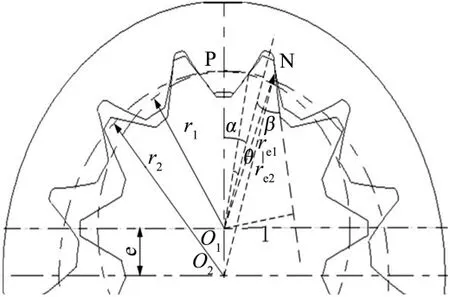

齿轮泵的主要参数为:外齿轮齿数z1=10,内齿圈齿数z2=13,齿宽B=14 mm,齿形半角β=25.5°,中心距e=6.27 mm,外齿轮齿顶圆半径ra1=23.44 mm,内齿圈的齿顶圆半径ra2=24.005 mm。齿轮副旋转几何示意如图2所示。

图2 齿轮副旋转几何示意Fig.2 The Rotation Geometry of the Gear Pair

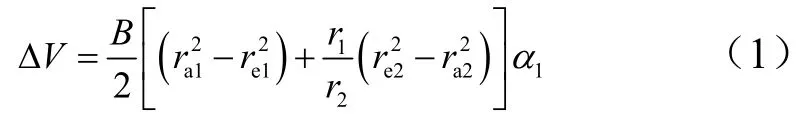

在相等时间内,外齿轮转过角度为1α,按照传动比,内齿圈相应的转过角度为2α,按照扫过面积法,得到此时内外齿轮排除的油液体积为

将式(1)等号两边同时对时间求导,可以得到瞬时流量为

由图2的几何关系,可以得到外齿轮中心O1到外齿轮齿廓的距离l为

内、外齿轮的啮合半径分别为

将参数代入式(2),得到瞬时流量与转角α的关系表达式:

齿轮副一对轮齿从进入啮合到脱离啮合排出的油液体积为

齿轮泵的排量为

式中V0为齿轮副的一对轮齿从进入啮合到脱离啮合排出的油液体积。

齿轮泵的理论流量为

式中n为齿轮泵转速。

采用流量不均匀系数对齿轮泵流量脉动进行描述:

式中Qδ为流量脉动系数。

转速取1000 r/min时,齿轮泵旋转一周时的流量脉动曲线如图3所示。

图3 1000r/min转速下齿轮泵流量波动曲线Fig.3 Gear Pump Flow Fluctuation Curve at 1000r/min

由图3可知,齿轮副旋转一周的流量波形存在10个波峰与波谷,与外齿轮齿数相等,脉动的周期为2π10,即36°。对图3的数据进行整理,得到转速1000 r/min时齿轮泵的流量脉动情况,如表2所示。

表2 齿轮泵流量脉动参数Tab.2 Definition of Gear Pump Flow Ripple

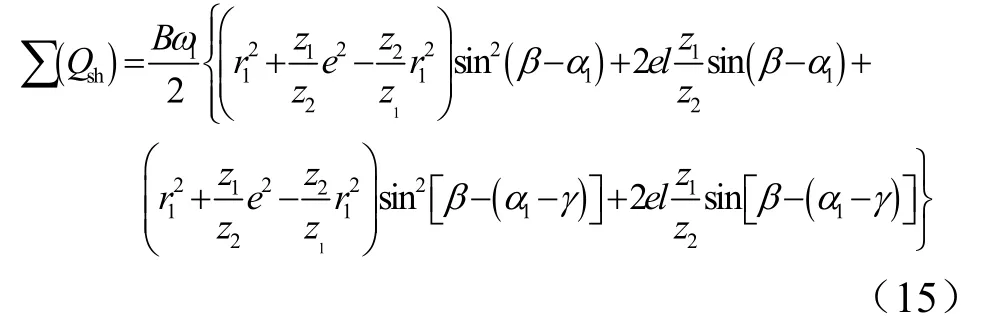

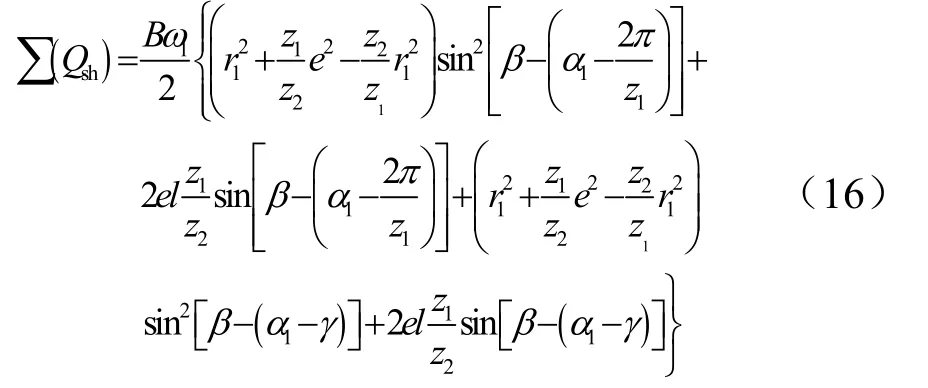

2.2 双泵脉动分析

当并联齿轮泵按照图1的方式进行安装时,满足:

式中(Qt)1与(Qt)2为两个齿轮泵的理论流量;(Qsh)1与(Qsh)2分别为两个齿轮泵的瞬时流量;∑(Qt)为并联齿轮泵的理论流量; ∑ (Qsh)为并联齿轮泵的瞬时流量。

假设某一时刻两个齿轮泵齿轮轴的转角分别为1α与 2α,其中一个滞后于另一个γ角度,即:

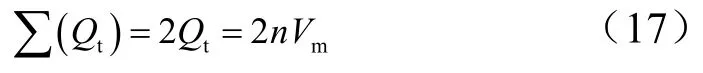

并联齿轮泵的理论流量为

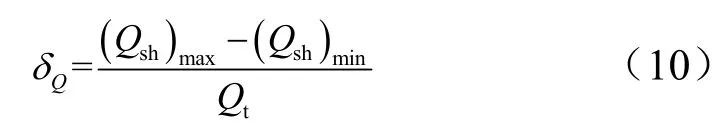

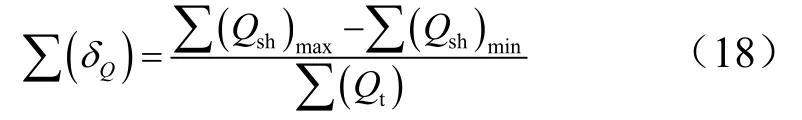

并联齿轮泵的流量脉动系数为

转速取1000 r/min时,不同转位角的流量脉动曲线如图4所示。

图4 不同转位角下并联齿轮泵的流量脉动曲线Fig.4 Flow Ripple Curves of Parallel Gear Pump under Different Transposition Angles

可知,转位角γ=0°时,两个齿轮泵流量波形完全叠加,此时并联齿轮泵的瞬时流量波动和脉动系数最大;转位角γ=18°时,两个齿轮泵流量波形错开1/2个周期,此时并联齿轮泵的瞬时流量波动和脉动系数最小。整理数据得到并联齿轮泵不同转位角下流量脉动情况如表3所示。

表3 不同转位角下的并联齿轮泵的流量脉动参数Tab.3 Flow Ripple Parameter of Parallel Gear Pump under Different Transposition Angles

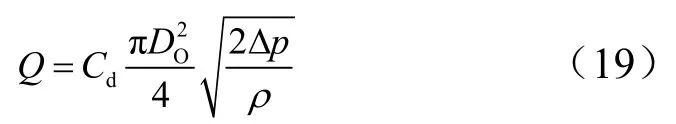

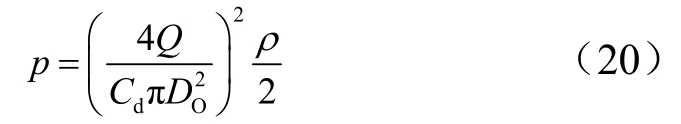

齿轮泵的流量脉动与系统阻抗结合后会产生压力脉动,阻抗主要来源于阻尼孔。阻尼孔取薄壁小孔,流量的公式为

假设小孔出口压力为0,经过数学变换可以得到小孔进口压力的计算公式:

式中Cd为流量系数,取值为0.7;OD为阻尼孔直径,转速取1000 r/min,负载压力取5 MPa,阻尼孔直径取2.39 mm;pΔ为阻尼孔前后压差;p为小孔进口压力;ρ为液体介质密度,试验选用32号抗磨液压油,密度为851 kg/m3。

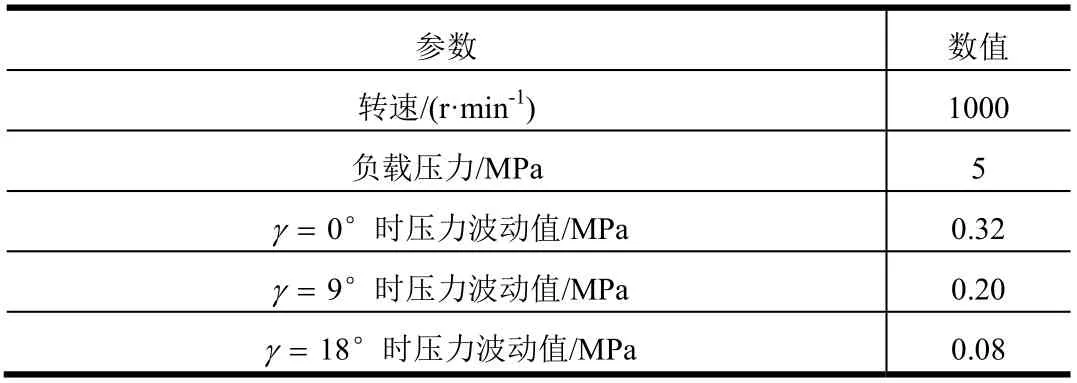

计算得到相应的压力波动值,如表4所示。

表4 不同转位角下的并联齿轮泵的压力脉动Tab.4 Pressure Ripple Parameter of Parallel Gear Pump under Different Transposition Angles

对比3种转位角下的流量和压力脉动,可以看出,当转位角分别为9°和18°,流量脉动分别降低38.6%和75.5%,压力脉动分别降低37.5%和75%,可以有效降低流量和压力脉动。

3 试验研究

3.1 试验方案

按照如图5所示搭建测试试验的框架,设置不同直径的阻尼孔提供不同的负载压力,在测试管路前端安装高频压力传感器采集压力数据。此试验要求管路的联合阻抗远大于待测泵的内部阻抗,以便能更精确地测量由待测泵自身引起的压力脉动。

图5 测试试验系统结构原理Fig.5 The System Structure

按照《ISO10767-2液压系统——系统和元件产生的压力脉动的测定》计算得到试验管路参数见表5。

表5 试验管路系统参数Tab.5 Test Pipling System Parameters

试验工装如图6所示。试验时,通过改变一侧齿轮泵的花键的安装位置调整转位角,近似将转位角为0°时视为两个齿轮泵压力脉动波形完全叠加;转位角为9.81°时视为两个齿轮泵压力脉动波形错开1/4个周期后叠加;转位角为19.62°时视为两个齿轮泵压力脉动波形错开1/2个周期后叠加。

图6 不同工况的试验工装Fig.6 Test Tooling for Different Test Conditions

3.2 试验结果分析

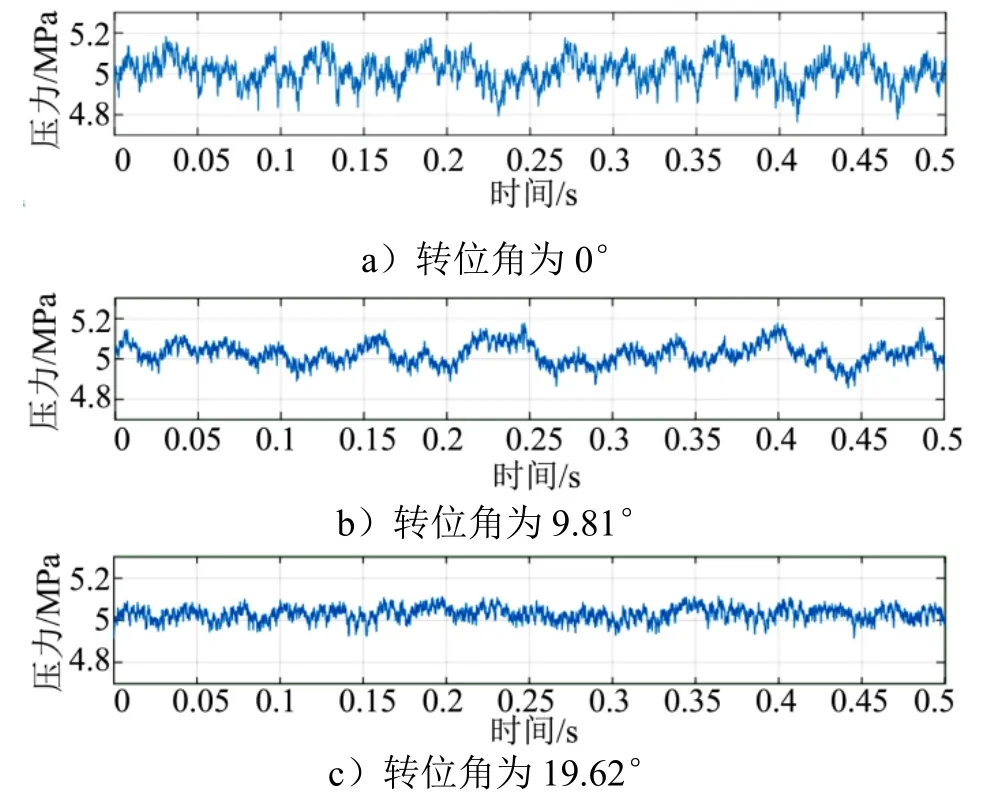

以转速1000 r/min,阻尼孔直径为2.39 mm的工况为例,选取转位角分别为0°,9.81°及19.62°的试验结果进行时域和频域分析。图7为不同转位角下并联齿轮泵压力脉动时域曲线。

图7 不同转位角下并联齿轮泵压力脉动时域曲线Fig.7 Time-domain Curves of Pressure Ripples of Parallel Gear Pumps with Different Orientation Angles

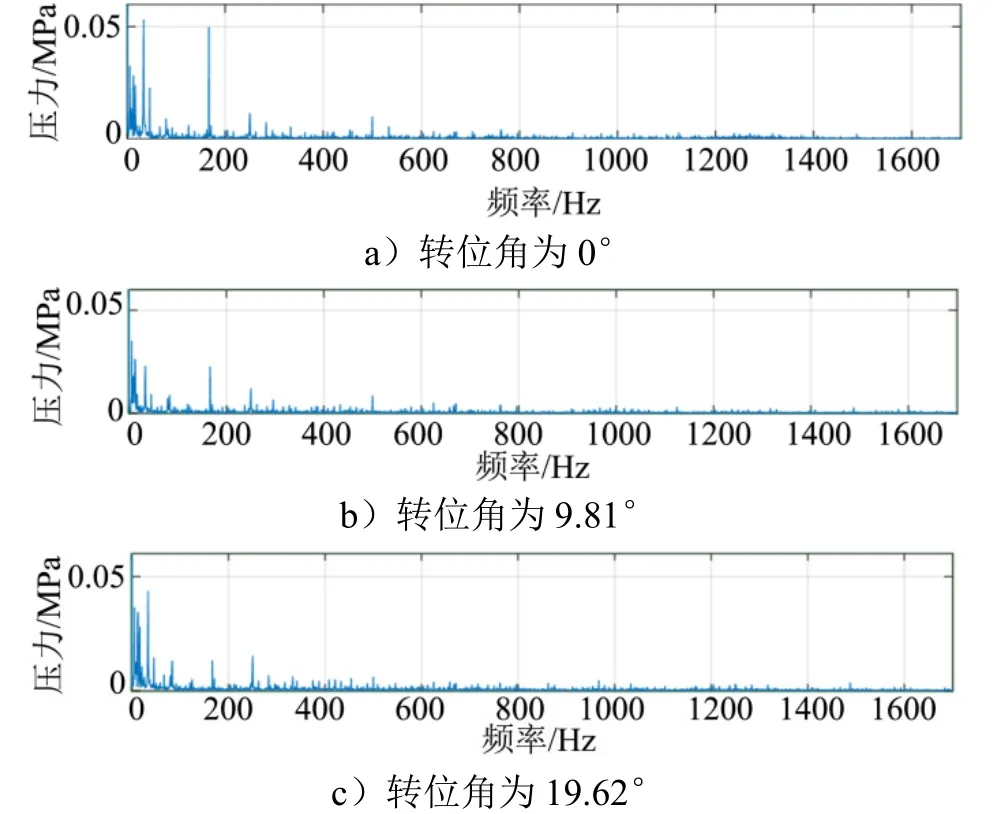

对试验时域结果进行快速傅里叶变换来进行频域分析,图8为不同转位角时的压力波动频域曲线。

图8 不同转位角下并联齿轮泵压力脉动频域曲线Fig.8 Pressure Ripple of Parallel Gear Pumps with Different Orientation Angles

为了得到由齿轮泵自身的压力脉动,按照式(21)计算谐波分量从齿轮泵基频1f到最高频率fmax的平均压力脉动幅值:

式中pRMS为平均压力脉动计算值;p1为基频处压力脉动振幅;p2为二倍频处压力脉动振幅;以此类推,p10为10倍频处压力脉动振幅。

得到转速1000 r/min、阻尼孔直径2.39 mm的工况下并联齿轮泵不同转位角下基频及其整数倍频处的压力波动值如表6所示。

表6 频率及脉动幅值Tab.6 Frequency and the Amplitudes of Pressure Pulsations

由图8可知,齿轮泵基频的10倍频以上的高频段压力幅值小于0.0005 MPa,对于pRMS的计算影响可以忽略。由表6可得,相同转速和负载压力下,并联齿轮泵转位角分别为9.81°和19.62°时,压力脉动分别降低了34.5%和67.96%,与理论计算结果吻合。

4 结 论

综合分析直线共轭内啮合齿轮泵结构和运动原理,采用扫过面积法推导并计算了齿轮泵与双泵错相位并联的流量和压力脉动;运用峰谷相消原理,提出花键错齿调节转位角的方法,设计了双齿轮泵原理样机,设计试验工装并搭建试验台,进行了试验研究,得出以下结论:

a)直线共轭内啮合齿轮泵的流量和压力脉动很小,单个齿轮泵的流量脉动率为3.02%,并联齿轮泵峰谷相消后流量脉动率为0.73%,降低了75.5%。

b)通过花键的错齿安装可以实现并联齿轮泵转位角的调节,理论分析和试验研究表明,当转位角为齿轮泵压力脉动波形周期的一半时,脉动抑制效果最好。

c)在相同的转速和负载压力下,采用齿轮泵错相位并联最大可以实现泵源压力脉动降低67.96%。