24°管路堵头密封性能研究

2021-06-19税晓菊司会柳曹文利

税晓菊,司会柳,曹文利,刘 艳,张 翼,

(1. 北京宇航系统工程研究所,北京,100076;2. 深低温技术研究北京市重点实验室,北京,100076)

0 引 言

管路连接件(也称管接头)作为管路系统的重要组成结构,承担着连接和密封的功能,广泛应用于航空、航天、船舶领域液压气动系统管路中,其性能直接影响着管路系统的可靠性。管接头分为永久式、可分离式、柱端式等多种类型,可分离式又包括扩口式、无扩口式、唇密封式[1]3种,其中24°管接头为典型的可分离-无扩口式,因其较强的耐压性、良好的密封性和较高的可靠性得到了广泛的应用。堵头属于管接头中的一种,实现管路敞口密封但不联通,通常用于满足部分管路通路需求取消的情况,无须改变现有管路产品结构,具有高效、灵活、简便等优点。

新一代运载火箭管路系统中应用大量24°堵头安装于箭地接口实现冗余密封,在因飞行任务需求变更而产生遥测参数更改时,也会在取消分支路连接的三通管嘴处安装同规格堵头密封。当前关于24°、60°等锥面结构密封类的管接头密封性能研究工作及成果较多,主要是建立以密封带宽为指征的密封性能与拧紧力矩的变化规律[2,3],而对于24°堵头性能的研究较少,工程中一般参照同规格管接头确定材料类别、尺寸偏差、安装力矩等要素,事实上,堵头与管接头具有明显不同的结构特征,密封性能并不能直接代表。

本文基于Abaqus/Standard软件平台,就24°堵头与管接头在相同载荷下的应力水平和密封带宽对比,密封角度差对密封性能的影响开展分析,并基于一项堵头气密测试超标实例对堵头安装问题进行研究。

1 数值模型

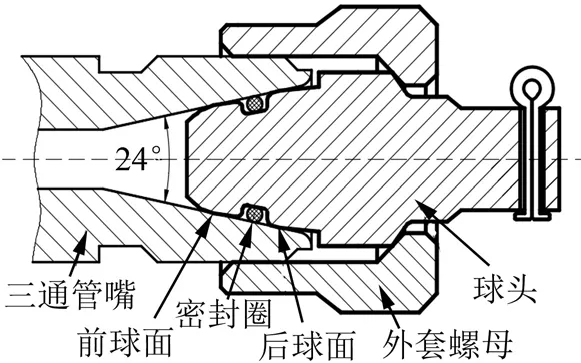

24°管路堵头通常安装于管系上三通管嘴处,结构和承载工况具备轴对称特征,因此本文以典型Φ4 mm规格三通管嘴-堵头装配体为研究对象建立轴对称模型进行相关密封性能分析。

1.1 结构描述

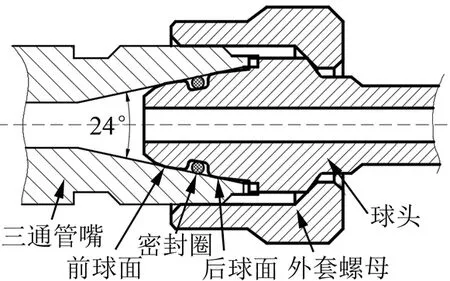

管路三通堵头结构由三通管嘴、球头、外套螺母和密封圈组成,球头球面包括前球面、密封槽和后球面,密封槽内安装O形密封圈,管嘴与球头的理论锥角均为24°,其密封原理与管接头相同,通过向外套螺母施加扭矩,从而产生轴向力挤压球头的前、后球面与三通管嘴锥面产生接触应力与塑性变形,非金属密封圈也会发生变形填充密封槽而实现3道密封功能。本文研究指标以前、后球的金属密封性能为主,因此分析模型不包括密封圈,结构形式如图1所示。管接头与堵头的区别仅在于球头为中空结构作为介质通道,结构形式如图2所示。

图1 24°管路三通堵头结构示意Fig.1 Structure of 24 Degree Pipe Tee and Plug

图2 24°管路三通接头结构示意Fig.2 Structure of 24 Degree Pipe Tee and Joint

1.2 材料属性

堵头常用材料有不锈钢、铝合金及高温合金,选用因素包括三通管嘴材料、螺纹规格、管路内介质、内压载荷、环境载荷等,选取某型号应用实例进行分析,三通管嘴材料为高温合金GH1131,球头与外套螺母均为不锈钢1Cr18Ni9Ti。

1.3 网格划分

建立轴对称模型,采用4节点双线性四边形减缩积分单元CAX4R,为了平衡计算效率与计算精度,前、后球面与管嘴锥面的网格精度为0.1 mm,放大其余位置网格尺寸。

1.4 边界条件及接触

设置三通管嘴底端为固支,分两步施加边界条件:第1步约束球头、外套螺母的径向位移和转动,施加轴向位移实现球头与管嘴的接触;第2步在球头与外套螺母上施加轴向载荷模拟力矩作用过程,内腔表面施加压力载荷模拟实际工况。

球头前、后球面与管嘴锥面在预紧力作用下压紧接触实现密封功能,采用 Abaqus软件中的Surface-to-Surface模块进行接触定义,包括法向和切向接触,法向接触设置为硬接触,切向选取罚函数接触算法[2],摩擦系数取0.15。由于本文研究对象为球面密封性能,因此不对外套螺母与三通管嘴螺纹接触面进行建模,将外套螺母与三通管嘴结构合成并赋予不同材料属性。

1.5 载荷

1.5.1 预紧力

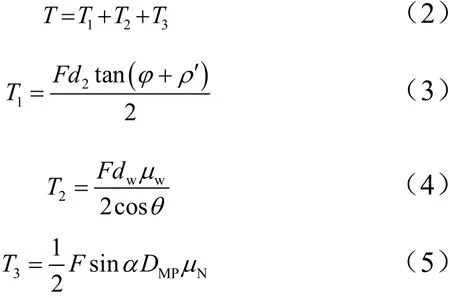

球头锥密封结构密封机制为轴向预紧力作用下由几何线接触变为塑性环面接触,预紧力不足时,密封带宽较小,密封可靠性降低甚至不满足密封指标要求,预紧力过高,则会造成密封面大面积屈服从而容易产生应力松弛,因此确定预紧力对密封性能至关重要[3]。力矩T与预紧力F之间为线性关系:

式中d为螺纹公称直径;K为扭矩系数,取决于螺纹的结构尺寸及偏差水平、螺纹副摩擦系数、螺纹加工表面质量、表面处理状态、螺牙的塑性变形等,Hwang通过试验整理出的钢制螺栓连接的扭矩系数K的直方图,K的平均值为0.267,标准偏差为0.009 16[4],相关工程数据显示,K值浮动于0.2~0.88之间。K值影响因素数据的获取相对困难,因此本文按下述方法进行预紧力计算。

拧紧力矩T须克服3个接触面的摩擦力矩:外套螺母和球头支撑面间的摩擦力矩T1;球头和锥面的摩擦力矩T2;外套螺母与三通管嘴螺纹间摩擦力矩T3。

式中θ为管接头与外套螺母支撑面倾角,dw为支撑面等效直径;wμ为支撑面等效摩擦系数;DMP为球头-锥面接触面等效直径;α为球头-锥面接触面法向与流道中心线夹角;Nμ为球头-锥面接触面摩擦系数;d2为螺纹公称直径;φ为螺纹升角,,其中,p为螺距,ρ′为螺纹当量摩擦角,,其中,sμ为螺纹副间摩擦因数,β′为螺纹垂直截面的牙型斜角,β′和轴向截面牙型斜角β的关系为,对于24°接头的米制螺纹有

由此可得,算例三通堵头安装27 N·m时预紧力约为8622.2 N,代入式(1)可得到K约为0.224,接近文献[4]中螺栓连接扭矩系数的平均值,也属于工程试验数据范围内。

1.5.2 内压载荷

算例三通堵头属于测压管路系统,搭载管路经历内压载荷包括15 MPa液压试验与10 MPa气密试验,本文按15 MPa进行分析。

2 仿真计算及结果分析

2.1 24°三通堵头与管路连接件静力比对分析

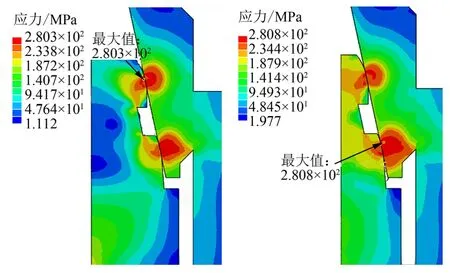

目前火箭上同规格、同材料的24°三通堵头结构与管接头安装力矩相同,分别对这两种结构施加同样的预紧力载荷8622.2 N和15 MPa内压载荷进行静力分析,Mises应力分布如图3所示,计算结果如表1所示。

图3 预紧力及15MPa内压下24°三通堵头与管接头应力场Fig.3 Stress Field of 24 Degree Pipe Plug and Connector under the Preloading Force and the Pressure within 15 MPa

表1 预紧力8622.2N及内压载荷15MPa下应力对比Tab.1 Contrast of Stress under the Preloading Force 8622.2 N and the Pressure within 15 MPa

由表1可知,在预紧力作用下,24°三通堵头和管接头的球面与管嘴锥面处均产生面接触并进入材料塑性,实现密封功能。堵头球头的刚度大于管路球头,因此在同样的轴压载荷下,堵头球头变形更小,同时接触区域附件的应力水平更高,这与计算结果相符。两种模型三通管嘴应力水平相当,管接头的稍大,且最大值均位于与后球接触挤压处,这主要由于后球压力处结构相对前球离三通固支端更远,应力应变水平都将更高。管接头前后球应力水平相当,而堵头前球应力水平明显高于后球。在相同力矩下,管路连接件的密封带宽略高于三通堵头,且在施加内压载荷后除堵头前球密封带宽外,堵头和密封带宽均有一定降低但幅度不超过7%。由此可推断,对于堵头而言,要产生与管接头相同的密封效果,应在结构强度允许且不发生应力松弛的范围内适当提高力矩,或降低前球刚度以增大塑性变形密封面积。分析发现,力矩增大7.4%时,堵头与管接头密封带宽度相当。

2.2 堵头密封角度差影响分析

球头、三通的密封角度及偏差均设计为相同值,实际二者必然存在角度差,该角度差对堵头的性能会产生一定影响,因此有必要开展24°三通堵头性能对角度差的敏感性研究,为密封角度设计及制造偏差控制提供参考。

2.2.1 堵头不同密封角度差下结构应力分析

依次设定球头或三通管嘴角度为24°,选取匹配件锥角在21~27°范围内变化,得到恒定预紧力作用下三通堵头的应力分布结果如图4所示。设球头与三通管嘴角度之差为Δθ,横轴为24°时Δθ=0°,记录为“零轴”,则实心标记曲线在零轴左侧对应Δθ<0°,在零轴右侧对应Δθ>0°,空心标记曲线反之。

图4 三通管嘴24°-球头角度变化的应力曲线Fig.4 Curve of Stress with the Angle of Ball Head Changing and the Tee Mouth Remaining 24 Degree

由图4可知,同类应力的实心标记曲线和空心标记曲线基本对称于零轴,这说明三通堵头在预紧力下的应力与密封角度差Δθ(即球头与管嘴的角度匹配差)相关,而与球头或管嘴的具体锥角值无关。Δθ越大,前球应力越小,后球应力越大。当 Δθ>1.5°时,前球应力迅速下降且无塑性变形产生。后球应力随着Δθ的增大而增大,Δθ>-2 .5°时,后球始终保持塑性变形。管嘴应力约处于271.2~310 MPa之间,Δθ≈1°时,达到最大,Δθ>1°后管嘴应力基本无变化。因此,从前、后球产生塑性变形且应力均匀的角度考虑,三通堵头的密封角度差应尽量满足

2.2.2 堵头不同密封角度差下密封带宽分析

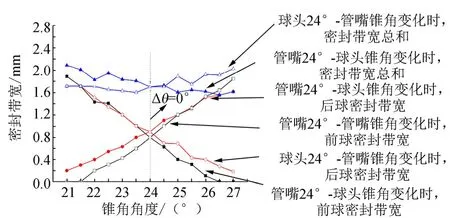

依次设定球头或三通管嘴角度为24°,选取匹配件锥角在21~27°范围内变化,得到恒定预紧力作用下三通堵头的前、后球密封带宽曲线如图5所示。

图5 球头24°-三通管嘴角度变化的密封带宽曲线Fig.5 Curve of Sealing Width with the Angle of Ball Head Changing and the Tee Mouth Remaining 24 Degree

由图5可知,同类密封带宽的实心标记曲线和空心标记曲线也基本基于零轴对称。前、后球密封带宽与Δθ基本呈线性关系,后球密封带为正相关,前球反之,前球密封带宽随Δθ变化曲线曲率更大,即前球密封带宽受角度差的影响更加敏感。当 Δθ>2.5°,前球面与管嘴分离无接触。密封带宽总和随着Δθ的增大程缓慢减小趋势。

综合24°三通堵头随着角度差应力水平与密封带宽度的波动规律分析可以得出以下结论:a)为保证堵头的密封性能,在堵头选用或设计时应控制堵头装配角度差而非各自独立地考虑零件角度,角度差Δθ不宜超过±1.5°;b)角度差的范围设计应在承力材料的性能基础上,使得密封带宽度尽可能大,如本文算例,推荐球头角 度23.5°±10'+管嘴 24°+10'或球头角度24°+10'+管嘴24.5°±10'的组合,前者密封带宽总和可达到1.8 mm,后者可达到1.7 mm;c)相较于后球,前球密封带和应力增长幅度都更大,因此,可以通过令 Δθ<0,即前球起到主要密封作用,同时进行前球降应力设计的方法来提升三通堵头的密封性能。

3 堵头气密超标案例分析

将与上述算例的24°三通堵头状态相同的实物产品(规格、材料及力矩均与本文算例相同,产品球头和管嘴角度皆为 24°+10',共6处)上箭安装于测压管路系统并进行(0.15±0.01) MPa低压氦质谱气密试验,其中一处堵头处漏率结果为1×10-3(Pa∙m3)/s,不满足1×10-4(Pa∙m3)/s的要求,复查材料性能及实际加工尺寸均合格,下面就该三通堵头漏率超标原因开展观察宏观、微观及金相组织分析。

3.1 宏观观察及分析

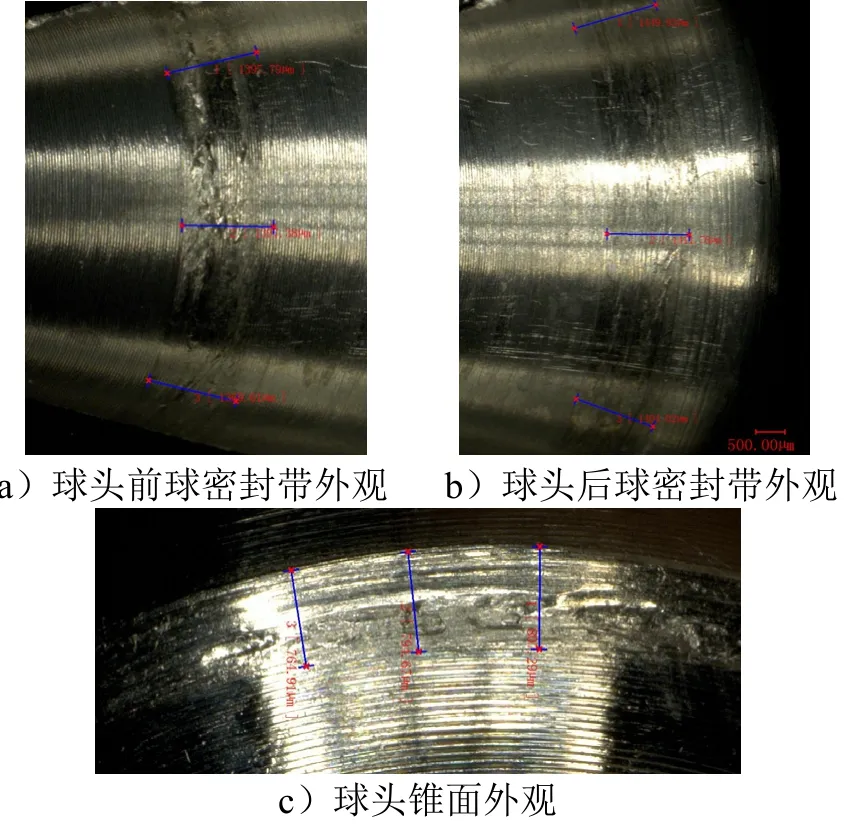

三通管嘴、球头和外套螺母外观呈银白色,未见明显腐蚀特征。三通管嘴内锥面可见2条均匀的密封带,球头前球和后球各存在1条密封带,球头密封带位置与三通管嘴密封带位置相匹配,密封带宽度分别为1.4 mm和1.5 mm。根据前后球密封带宽实测宽度对照第2.2.2节中的计算,发现未找到前后球密封带宽均大于1.4 mm的情况,假设不考虑产品密封锥面的加工质量影响,当管嘴为24°时,对前、后球分别考虑则可得到前球密封带宽对应的°,后球密封带宽对应的,已知三通管嘴与球头锥角角度均约为 24°+10',二者同轴安装的理想情况下因此,要同时产生前球且后球,较大可能的原因为非对中安装导致的前、后球密封角度差不同且正相反,非对中角度约为0.75°。

4条密封带均呈磨损形貌。前球塑性变形特征较后球更为明显,如图6所示,符合第2.1节中前球挤压应力更大的计算结果表述。值得注意的是球头锥面与外套螺母锥面也可见磨损痕迹,且磨损程度更高。

图6 球头锥面与密封带外观Fig.6 Physical Appearance of Sealing Zone on the Ball Head

3.2 金相观察及硬度测试

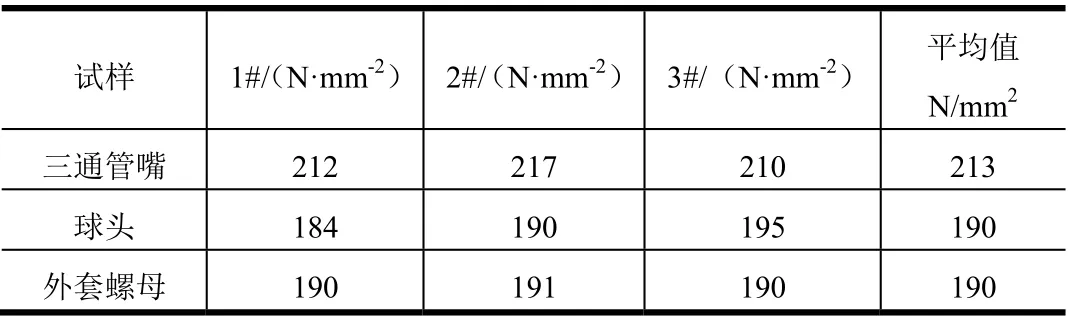

分别对三通管嘴、球头以及外套螺母产品进行金相分析,结果表明,三通管嘴组织为奥氏体,与GH1131材料相符,球头和外套螺母组织均为孪晶奥氏体,与1Cr18Ni9Ti材料相符,未发现材料成分及组织异常的可能。三者的实测硬度数据如表2所示,三通管嘴硬度较高,球头与外套螺母硬度相当。

表2 维氏硬度测试结果Tab.2 Vickers Microhardness Test Results

3.3 微观观察及分析

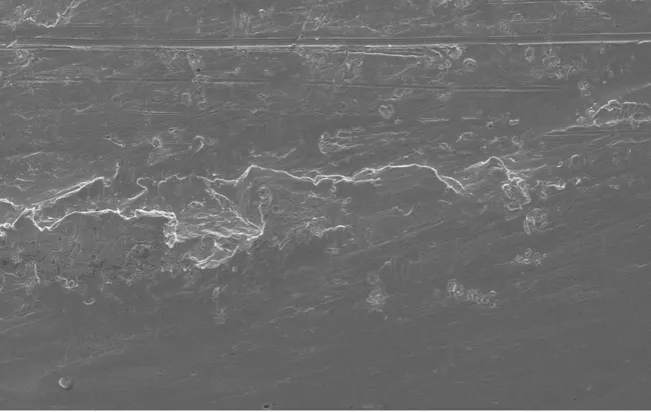

将三通管嘴、球头及外套螺母产品置于扫描电镜下进行微观观察,结果如图7、图8所示。

由图7、图8可知,球头前球和后球均可见明显的塑性变形痕迹,且三通管嘴和球头发生了磨粒磨损和粘着磨损,其中前球磨损更为严重,可见剪切韧窝形貌,存在物质碾压、堆积和材料转移,磨损带上存在周向、轴向以及斜向等不规则的磨损特征,表明堵头与三通管嘴在装配过程中存在不规则的相对运动,受力不均匀。球头与外套螺母锥面磨损带宽约0.8 mm,磨损机理为粘着磨损,且球头与外套螺母硬度相近,因此接触面粘着磨损程度最严重。

图7 前球密封带形貌Fig.7 Morphology of Front Sealing Zone on the Ball Head

图8 后球密封带形貌Fig.8 Morphology of Rear Sealing Zone on the Ball Head

综合上述结果,该三通管嘴与堵头密封不良直接原因为密封面存在严重的粘着磨损,磨损区域物质转移、堆积形成泄漏通道。而产生密封面磨损的根本原因为安装过程球头发生转动与管嘴间产生滑动摩擦,事实上这也是堵头类产品安装的常见问题,尤其该案例存在0.75°的装配偏差,更容易在扭矩施加过程发生不规则转动。

要避免该问题的产生须减少球头非对中安装及安装转动,一方面应减少外套螺母与球头的摩擦作用,以避免扭矩施加过程带动球头的转动以及降低力矩到轴向力的转换效率,可以采取涂覆润滑脂、镀层、加严表面生产质量等降低摩擦系数的措施。另一方面,与管接头结构不同,堵头安装过程,球头不受约束而可以发生自由转动,存在球面与管嘴的不均匀受力及变形,也会导致密封性能降低,因此,使用三通堵头时,应考虑限位措施,如在三通管嘴与球头之间增加限位导向防止安装过程的球头旋转。此外,相近的材料硬度相当,接触摩擦时更易于发生粘着磨损,可以错开球头、三通管嘴及外套螺母的选用材料以减轻相对运动时的接触面的磨损程度。

4 结 论

本文从24°三通堵头与管接头的受力对比、密封角度差对结构强度及密封带宽度的影响及气密超标案例分析几方面内容研究了24°三通堵头的密封性能,并得到以下结论:

a)堵头与管接头应区别安装力矩,在结构强度允许且不发生应力松弛范围内适当提高堵头安装力矩(本文算例力矩提高7.4%时可与管接头密封带宽度相当),或降低前球刚度以增大塑性变形密封面积。

b)堵头受外载情况下的应力水平和密封带宽度与堵头装配角度差θΔ相关,与具体零件角度无直接关系,角度差θΔ 不宜超过±1.5°,推荐设计制造为θΔ <0,令前球起到主要密封作用,以提高密封性能。

c)三通堵头的不对中与运动状态安装均会导致密封性能下降甚至密封失效。应区增加限位导向结构,别选用堵头零件材料,外套螺母与球头间还可以采取涂覆润滑脂、镀层等降低摩擦系数的改善措施。