高效自动碳化硅研磨液过滤搅拌循环系统的设计与研究

2021-06-18陈艳芳曾天文

陈艳芳, 曾天文

(河源职业技术学院,广东 河源517000)

0 引言

光纤研磨技术对于光纤端面加工质量有着举足轻重的意义,极大地影响着光纤传输性能。研磨抛光是光纤研磨技术工艺里最关键的核心技术,它能够降低光纤产品的表面粗糙度值,还可以去除长度、降低产品应力、提高产品强度、增加产品使用寿命。传统研磨抛光技术所产生的精度已经不能满足现在5G通信时代光纤产品的需求,高精度自动化研磨设备应运而生。目前研磨抛光有机械研磨抛光、电化学研磨抛光等。化学研磨抛光常用的研磨材料有研磨液和研磨膏,在进行高精度研磨抛光工艺中,利用研磨工具与研磨产品之间的相互运动,去除被加工产品表面的不平度,降低产品的表面粗糙度值。碳化硅(SiC)研磨液具有韧性大、高耐磨、高硬度、抗氧化特性,同时兼具防生锈、润滑和清洗功能。目前,为了保证研磨的顺利进行,操作人员需要一边控制工件与研具之间的接触程度,一边通过手工控制研磨液供给;另外,在碳化硅研磨液中,作为磨料的碳化硅会沉淀,会被磨削的碎渣污染,为了保证研磨效果,操作人员在研磨液供给的过程中,还不得不时刻搅拌研磨液以保证其均匀,还要过滤。因此存在生产效率低、人工成本高和操作不方便等问题,难以保证良好的研磨效果。

针对目前的碳化硅研磨液过滤搅拌循环系统存在的生产效率低、碳化硅研磨液易沉淀、易污染、人工成本高和操作不方便等问题,从研磨机的外部结构、容纳箱、泵体、搅拌装置、过滤筛网、传动控制等方面进行改进,从而使该光纤研磨机能实现研磨液自动搅拌循环,提高研磨液的利用率,降低人工成本,提高生产效率,使设备得到更进一步的性能改善。

1 自动搅拌循环系统主体结构设计

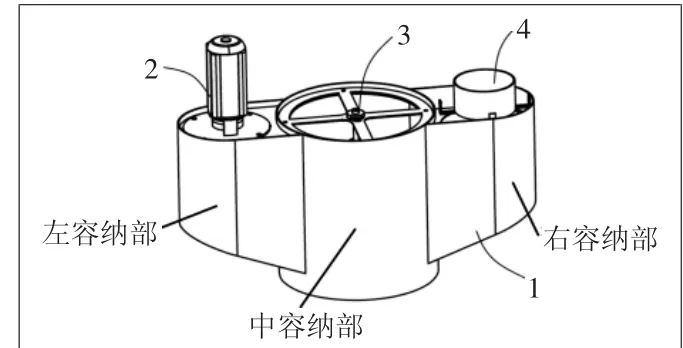

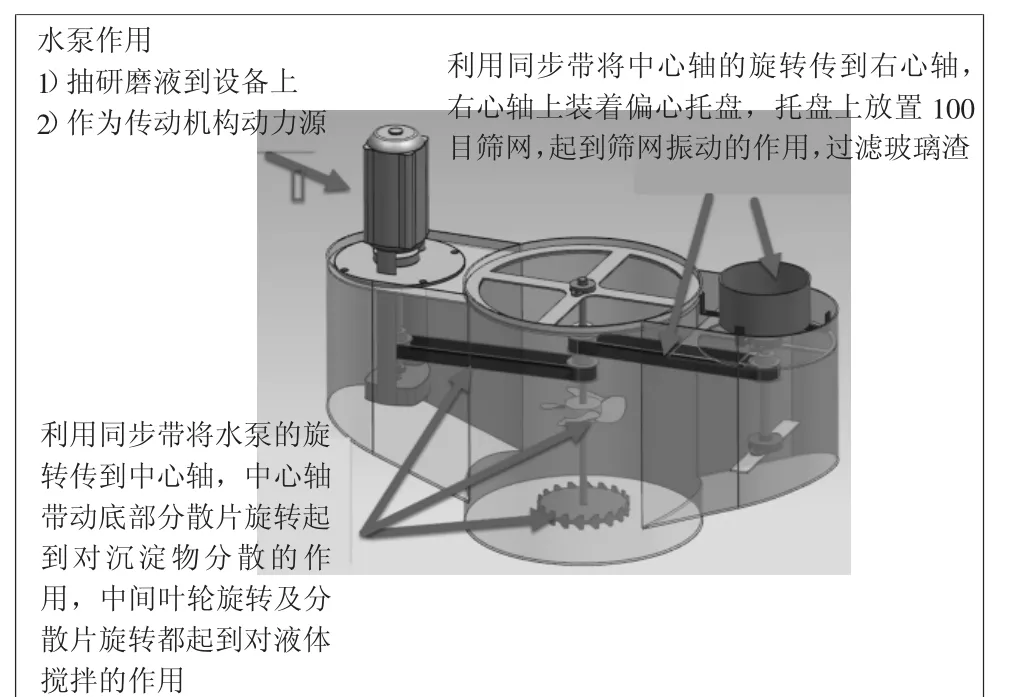

本文所设计的高效自动碳化硅研磨液过滤搅拌循环系统,安装在高精密研磨机的主工作台侧边,研磨的过程中,当研磨盘主轴运动时,需要人工将碳化硅研磨液引入到研磨盘上,对正在研磨盘上研磨的光纤进行润滑、洗涤和缓冲。经过研磨的研磨液会混入光纤的玻璃碎屑等大颗粒杂质,若直接循环再次用于研磨,便可能会在研磨的过程中损坏光纤。因此需设计一款自动过滤搅拌循环系统,将研磨液通过循环系统过滤、搅拌后,重新浇注在研磨盘上。自动循环搅拌系统总体主体结构设计如图1所示,泵体2安装在左箱部上,泵体的下方安装有1个与泵体联动的第1主动轴;过滤筛网4设置在右箱部的上方,下部安装第3转动轴;中箱内设置有第2转动轴,搅拌装置3安装在第2转动轴上,第1主动轴通过同步带带动第2转动轴转动,第2转动轴通过同步带带动第3转动轴转动,3根转动轴形成二级传动,完成过滤→搅拌→抽液→浇注的自动连续循环过程。

其中容纳箱的结构包括左箱部、中箱部和右箱部三部分,左箱部和右箱部在底部分别与中箱部连通,中箱部的底部水平设置,为了减少积液便于所有研磨液都能流向中箱部,,左箱部和右箱部的底部均朝向中箱部的底部倾斜15°设置;左箱部的底部最低点高于中箱部的底部,中箱部的底部和左箱部的底部之间形成过渡台阶;右箱部的底部最低点高于中箱部的底部,中箱部的底部和右箱部的底部之间形成过渡台阶。左箱部和右箱部的底部15°倾斜设置,能够集中沉积的碳化硅,而在中箱部的底部和左箱部的底部之间、中箱部的底部和右箱部的底部之间过渡台阶,能够进一步防止中箱部底部的不均匀研磨液走向两边,有效防止未经搅拌均匀的研磨液进行循环。

自动循环系统主体结构采用左右高、中间低的箱体结构,利用两组同步带实现机械二级传动,高效便捷,解决了人工搅拌和过滤问题。

图1 主体结构设计

2 循环传动工作原理和系统设计

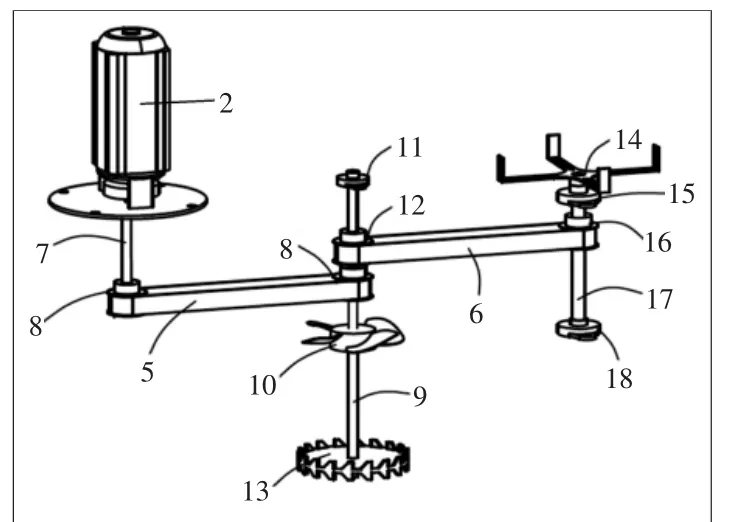

由于光纤研磨机的研磨液喷射润滑速度较慢,研磨盘位置较大,精度要求不高,速度较慢,经过几种方案比较后,决定采用工作稳定、可靠性强的机械传动,因此本自动循环系统的传动部分通过两组同步带传动加3根传动轴实现高精度同步传输,如图2所示。其工作原理为:系统运行的过程中,通过泵体2提供动力,带动搅拌装置3和筛网支撑组件4运动。传动构件包括2根传动带和3根传动轴,第1转动轴7上设置有第1同步轮8,第2转动轴9上设置有第2同步轮8和第3同步轮12,第3转动轴17上设置有第4同步轮16;第1传动带5设置于第1同步轮8和第2同步轮8上,第2传动带6设置于第3同步轮12和第4同步轮16上;第1转动轴7通过第1传动带5带动第2转动轴9转动,第2转动轴9通过第2传动带6带动第3转动轴17转动。由于第1传动带5设置于第1同步轮8和第2同步轮8上,当泵体2带动第1转动轴7转动时,第1转动轴7通过第1传动带5带动第2转动轴9转动;同时,由于第2传动带6设置于第3同步轮12和第4同步轮16上,当第2转动轴7转动,第2转动轴7转动通过第2传动带6带动第3转动轴17转动。采用这样的带传动方式,就可以通过泵体2自身的运动带动搅拌装置3和筛网支撑组件4运动,能够简化系统的结构设计,降低装置成本。

图2 机械传动系统设计

同步带的选型:根据电动机传动功率和主轴的转速850 r/min,选用XL轻型同步带,同步带的节距为5.080 mm,齿形角为50°,齿根厚为2.57 mm,齿高为112.7 mm,带高为2.3 mm,齿根圆角半径为0.38 mm,齿顶圆角半径为0.38 mm。

传动支撑零件采用滚动深沟球轴承,降低摩擦力,提高运动精度,在第2转动轴的上端设置有第1轴承11,第2转动轴的下端设置有第2轴承,第1轴承和第2轴承安装于中容纳部;第3转动轴的上端设置有第3轴承15,第3转动轴17的下端设置有第4轴承18,第3轴承15和第4轴承18安装于于右容纳部。通过轴承减少部件之间的摩擦力,保证了系统的流畅运作。

3 搅拌循环系统设计

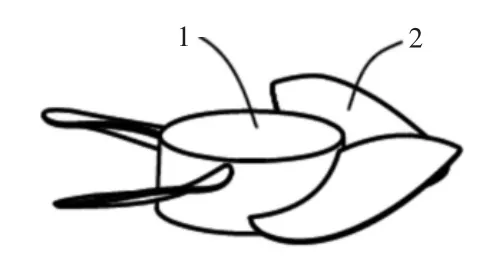

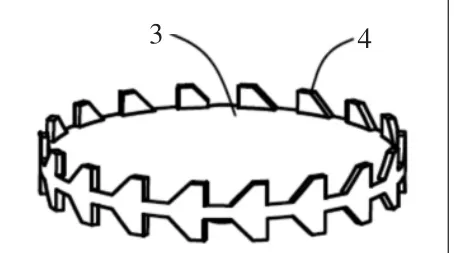

本设备自动搅拌机构采用机械传动中同轴传动工作原理,由上搅拌部和下搅拌部组成,上搅拌部和下搅拌部安装在第2转动轴上保证两者同步运动,减少运动误差。如图3所示,上搅拌部由上旋转盘1和若干旋转叶片2组成,若干个旋转叶片沿周向安装于上旋转盘的外围。如图4所示,下搅拌部由下旋转盘3和若干个搅拌齿4组成,若干个搅拌齿4沿周向设置于下旋转盘的外围。

图3 上搅拌部

图4 下搅拌部

由于碳化硅研磨液存在沉积作用,在容纳箱中,处于上方的研磨液的密度大于处于下方的研磨液的密度,在系统运行的过程中,下搅拌部所受到的阻力要大于上搅拌部所受到的阻力。在工作的过程中,由于相对面积的大小,旋转叶片所受到的阻力较大,搅拌齿所受到的阻力较小。将旋转叶片设置在阻力较小的上方,通过旋转叶片起到搅动起整个容纳箱1内的研磨液的作用;根据动量惯性定律将搅拌齿设置在阻力较大的下方,通过搅拌打散可能沉积于容纳箱1底部的颗粒,克服阻力问题的同时还能提高搅拌效果。

4 测试结果

基于上述设计,本文开发了高效自动碳化硅研磨液过滤搅拌循环系统(如图5),将研磨后的研磨液导向过滤筛网,通过过滤筛网将玻璃碎屑等大颗粒杂质过滤掉,此时进入到容纳箱内的研磨液中没有大颗粒杂质,主要是水与碳化硅的混合物;进入到容纳箱内的研磨液中的碳化硅会逐渐收拢到中容纳部,再通过搅拌装置进行搅拌,便能防止碳化硅沉积,使得整个容纳箱内的研磨液实时处于均匀状态;再利用液压泵体将容纳箱内处于均匀状态的研磨液抽出,通过软管引入研磨机的研磨盘,再次用于研磨。通过上述结构实现了碳化硅研磨液的自动循环。本文的高效自动碳化硅研磨液过滤搅拌循环系统提高了碳化硅研磨液的利用率,能够多次自动对研磨液进行搅拌和过滤,使研磨液时刻处于最优的使用状态。另外,本系统的结构简单、组装简便、零件易于更换,且不易损坏;尺寸适中,易于携带移动,并且有保存的效果,可以较长时间保持研磨液不发臭,还能够清除研磨液中混合的各种杂质,提高了研磨液的利用率和经济效益。

图5 高效自动碳化硅研磨液过滤搅拌循环系统

5 结论

目前市场大部分研磨机的研磨液依靠手工喷射,效率低,需要大量的人手,研磨液不能循环利用,本文针对上述问题,从研磨机的外部结构、机械传动和搅拌系统方面进行改进,使该光纤研磨机能实现研磨液自动搅拌循环,提高了碳化硅研磨液的利用率,使研磨液实时处于最优的使用状态。系统结构简单,组装简便,零件易于更换,且不易损坏;尺寸适中,易于携带移动,并且有保存的效果,提高了研磨液的利用率和经济效益。