爆珠滤棒成型设备无损上料技术的研究与应用

2021-06-18张凌邢尧潘永华金彩洪李泰周文建

张凌, 邢尧, 潘永华, 金彩洪, 李泰, 周文建

(红塔烟草(集团)有限责任公司,云南 玉溪653100)

0 引言

为积极响应国家烟草专卖局《中式卷烟发展纲要》和《关于中式卷烟品类构建与创新》工作会议精神的相关要求,爆珠香烟在创新力的推动下应运而生,爆珠卷烟的市场需求量逐年递增。但对于卷烟企业提出新的要求和挑战,爆珠香烟由于其结构的独特性,在和以往的卷烟生产相比,在滤嘴棒中多了颗脆性胶囊,这就对加工制造设备提出了新的要求,而目前所采用的生产设备,由于技术的落后,不能实现自动化、智能化的高效率生产,这其中的瓶颈问题为爆珠的无损自动定量输送到爆珠植入装置进行爆珠快速有效的植入,本文主要针对核心关键功能:爆珠滤棒成型设备无损上料技术进行研究攻关。

1 存在的问题

在目前的流行爆珠滤棒成型设备KDF2/ZL23基础上改进,其中所使用原料爆珠为脆性胶囊,直径为2.6~4.6 mm,具有遇挤压易破、遇高温易发软的特质;在发生爆珠发软、损伤、损坏时,内部香料泄漏,会产生爆珠的粘接、黏连的问题。

现阶段采用的爆珠上料主要集中为人工上料和高压风送,由于爆珠物理特性的不稳定和上料方式的设计缺陷,经常产生断料、堵料、爆珠损坏的问题,其中还涉及高处作业的安全隐患问题,增加了生产成本,也降低了生产效率。

2 原因分析

爆珠香烟主要利用滤嘴棒植入含香精香料的胶囊改善香烟的吸味,这就要求做到香烟不吸食前爆珠香料不泄漏、吸食时易流出的特性,因此决定了爆珠胶囊的物理特性是脆性、易破。

对于爆珠滤棒成型设备的现阶段上料方式,其中人工上料方式为:爆珠料箱在高处布置,爆珠靠重力顺管道自由下落到设备爆珠植入入口处。由于设备生产过程中会产生大量热量,而爆珠输送过程中无降温设计,所以造成爆珠的发软,在下落输送过程中产生堵料、断料、爆珠挤压损坏。而其中人工加料需使用梯子爬高,进而产生高处作业的安全隐患。

高压风送上料方式为:料箱在低处布置,爆珠靠高压气体吹送爬升至设备爆珠植入入口处。由于爆珠输送气体为高压气体,当爆珠输送到末端位置时,若不能得到及时快速的降压,会造成爆珠的末端跳动,在爆珠进入数量多时会产生爆珠堵料,进而造成断料和爆珠的挤压损坏等问题。

由于爆珠本身物理特性和现阶段上料方式设计存在的问题,造成设备生产的高频率停机,制约着爆珠滤棒的高速化、高效率生产,进而影响爆珠香烟的生产效率。在不能解决爆珠原料本身问题的情况下,研究设计全新的上料方式,规避因爆珠原料本身和上料方式带来的问题,是爆珠滤嘴棒成型设备持续发展必须解决的瓶颈。

3 解决办法

3.1 爆珠无损上料技术设计分析

爆珠也称脆性胶囊,是指以胶皮外壳包裹香精香料的胶囊。爆珠胶壳材料是由水、明胶、阿拉伯胶、变性淀粉、壳聚糖和海藻酸钠组成的混合物。常规爆珠的直径是(3.65±0.15)mm,折算成球体的体积就是(25.59±3.14)mm3,质量为0.020 g左右。

为适应目前卷烟机和包装机的生产需求,达到高速自动化、智能化生产,爆珠滤棒成型机在自动化和智能化方面也需做到同步发展进步,提高生产质量的同时提升生产效率。为避免爆珠在输送过程中发软、损伤、损坏,造成滤棒成型设备的断料、堵料,需设计研究合理的输送方式;为实现爆珠的定量、自动上料,则需合理地布置传感器,并进行控制校准,达到其目的。这就要求爆珠的上料达到:1)能自动输送;2)能定量输送;3)能达到无损输送。

3.1.1 输送方式的设计

输送方式对比现阶段所采用的人工上料和高压风送上料,经研究分析,爆珠输送选用气流输送最为合理,而需规避高压风送上料的设计缺陷,对气体输送采用全新设计理念,达到高速低压、柔性风送的设计要求。

结合生产车间情况,每台设备都供有压缩空气,利用空气放大器结合爆珠输送组件,实现高速低压的气体生成和爆珠的柔性风送,在合理地利用了压缩空气的同时解决输送气流问题,也达到节能减排的作用。

1)空气放大器原理分析与选型。

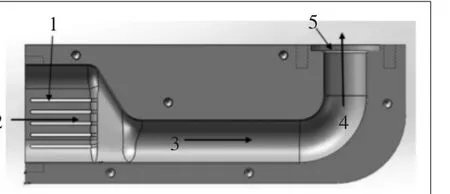

利用少量的压缩空气可输出大量高速、低压的气流。空气放大器原理图如图1所示,压缩空气由供气孔进入环形腔内,此压缩气源在环形缝隙处节流,由此产生的高速薄空气层吸附到侧壁,从而使空气产生90°的转向,并通过中心孔。高速气流经过侧壁的过程导致中心低压区域的产生,从而吸引大量的周围空气涌入。这些吸入的空气膨胀,速度增加,与供给的压缩空气一起穿过中心孔。当空气放大器出口没有接导管时,从中心孔出来的气流还会带入更多周围的空气。与入口供气量的比率可以超过100:1[1]。

最终出口气量=吸入的空气量+ 供给的压缩空气量+ 带入的空气量。

空气放大器在通入压缩空气时,在中心孔处形成负压,将爆珠输送组件中的爆珠吸入,并在高速低压气流的作用下,将爆珠送出。结合爆珠的质量和爆珠滤棒成型机爆珠流量,对照空气放大器尺寸(如图2)进行选型,选用空气放大器为双头式,一端为3/4螺纹,一端为φ25 mm直管。

图2 空气放大器尺寸选型图

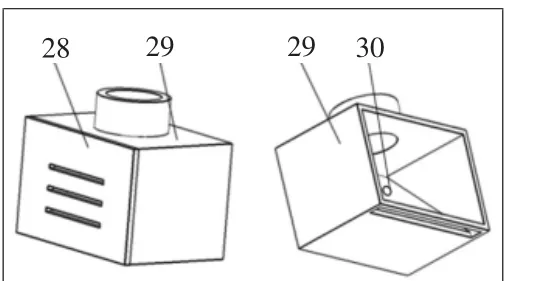

2)爆珠输送组件设计及原理分析。

爆珠输送组件,配合爆珠料仓和空气放大器,通入压缩空气,实现爆珠的吸入和输送。空气放大器通入压缩空气,在入口处形成负压,使得爆珠输送组件内为负压,吸取料仓的爆珠,从入口进入爆珠输送组件,并顺通道从出口进入空气放大器,其中泄压窗用于防止因爆珠堵塞造成气压的快速升高,影响爆珠的平稳输送,其三维模型如图3所示[2]。

3)输送装置的组合设计。

利用选好的空气放大器和爆珠输送组件组合装配,构成高速、低压柔性风送输送装置,如图4所示。

4)气体流路设计(如图5)。

图3 爆珠输送组件剖面图

图4 爆珠输送装置结构立体图

图5 气体流路图

3.1.2 定量自动上料的设计

为使爆珠滤棒成型机自动化、智能化的进一步提升,爆珠的无损上料需实现定量、自动化的上料,则需对选取的输送方式进行合理控制,首先选取合适的传感器进行合理化布置。

1)传感器的原理分析与选型。

料箱和料盒传感器主要用来检测爆珠料位,并为控制系统提供信号,根据爆珠特点和传感器安装空间位置,采用电容式接近传感器。

结合爆珠滤棒成型设备的控制系统,选取电容式接近传感器型号为CRJ金属电容型接近传感器CRJ-A12M-3APA-G,如图6所示。

图6 传感器实物图

2)传感器的布置设计。

无损自动定量上料,需实现滤棒成型设备在植入器无足够爆珠时,能检测到并给控制系统发送信号,控制系统在指挥柔性风送系统为植入器输送爆珠,在达到足够量时,需停止输送,达到定量输送的效果;在料箱中料位过低时,料箱传感器检测到信号后风送给控制系统,控制系统发出加料指示,提醒操作人员加料,实现爆珠的持续供给,其控制流程如图7所示。

图7 传感器布置及控制流程图

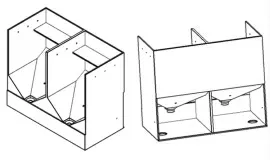

3.1.3 爆珠料箱设计

爆珠上料料箱,需兼容现阶段流行的爆珠滤棒成型机KDF2,实现料箱的嵌入式设计,即将爆珠滤棒成型设备的料箱内置。对爆珠滤棒成型设备闲置空间进行测量,考虑爆珠的上料效率,对料箱实行双仓设计,并设计出料箱尺寸图[3]。

3.2 技术实现

通过上述的分析设计研究,对爆珠滤棒成型设备无损上料技术进行具体的实施,制作无损上料装置,本着充分利用现有材料和技术、制作成本低、安装操作简单的原则,首先利用三维建模软件进行模型设计,再进行实体制作安装。

3.2.1 三维模型设计

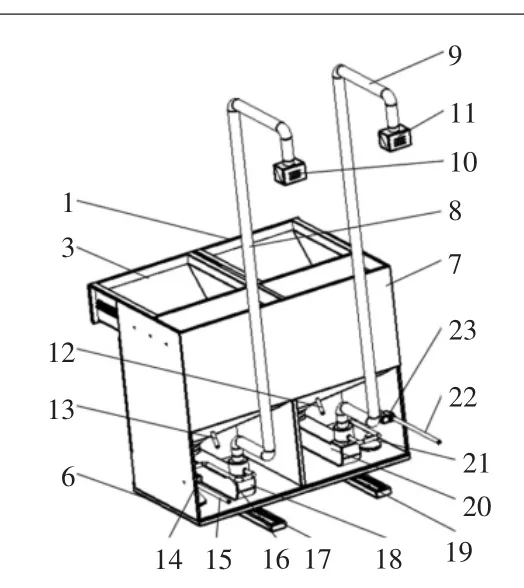

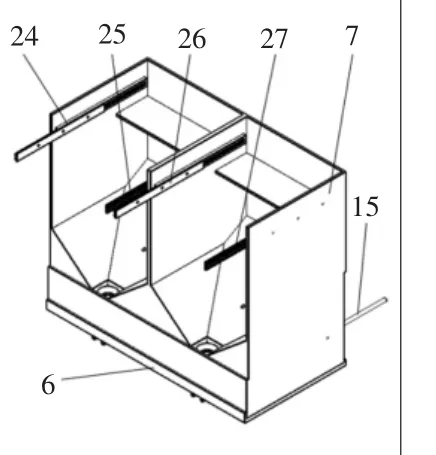

为保证爆珠的持续供应和考虑候补效应,进行双道设计,利用两套输送系统结合料箱的双仓设计,可同时供料,以减少滤棒成型机的因爆珠上料的断料、堵料等引起的停机次数,提高生产效率;同时,采用双道设计,使操作人员能在不停机的情况下对上料装置故障通道进行排障,而另一通道还能持续供应爆珠,不影响生产。利用三维建模软件进行三维模型设计,如图8~图13所示[4]。

图8 上料装置主视模型图

图9 上料装置后视模型图

图10 上料装置料箱部分模型图

图11 上料装置料箱模型图

图12 上料装置底板模型图

爆珠上料料箱料由料箱、风送系统、料盒构成,其中料箱包括:料斗Ⅰ、拉手Ⅰ、料斗Ⅱ、拉手Ⅱ、大玻璃板、底板、料箱主体、传感器Ⅰ、传感器Ⅱ、底板滑轨Ⅱ、底板滑轨Ⅰ、料斗滑轨Ⅰ、料斗滑轨Ⅱ、料斗滑轨Ⅲ、料斗滑轨Ⅳ;风送系统包括:输送管Ⅱ、输送管Ⅰ、电磁阀Ⅱ、进气管Ⅱ、中间管Ⅱ、气体流量放大器Ⅱ、气体流量放大器Ⅰ、中间管Ⅰ、进气管Ⅰ、电磁阀Ⅰ;料盒有料盒Ⅱ和料盒Ⅰ,包括料盒主体和小玻璃板。

设计工作过程:首先将底板滑轨Ⅱ、底板滑轨Ⅰ固定在滤棒成型机后下部,然后将底板固定在滑轨的滑条上,再将含风送系统的料箱顺底板定位锥放入底板上,把料盒Ⅱ和料盒Ⅰ出口对齐滤棒成型机爆珠进口安装好,将输送管Ⅱ、输送管Ⅰ对应料盒Ⅱ和料盒Ⅰ连接好,并将进气管Ⅱ、进气管Ⅰ与爆珠滤棒成型机的空气压缩机相连和传感器的连接,实现爆珠供给装置的安装。在爆珠滤棒成型机开机前,拉出料斗Ⅰ、料斗Ⅱ,顺料口加入爆珠,开机后,在爆珠风送系统的作用下,爆珠由料箱稳定进入到爆珠滤棒成型机。

3.2.2 设计制作安装无损上料装置

根据三维模型,结合车间现有技术和材料,在机械和电气工程师的配合操作下,制作安装爆珠滤棒成型设备无损上料装置,如图14所示[5]。

图13 上料装置末端模型图

通过传感器(传感器Ⅰ、传感器Ⅱ、料盒传感器)配合控制系统和柔性风送系统,实现爆珠上料的自动、定量上料;在料箱加入爆珠、风送系统供应压缩空气后,控制系统发出开机指令,料盒传感器检测料盒内爆珠数量,数量低于设定值时,电磁阀打开,为空气放大器供应压缩空气,在柔性风送系统的作用下,把爆珠输送到料盒,供应到爆珠滤棒成型机的爆珠植入装置内,当料盒爆珠达到设定值时,停止输送,当再次低于设定值时,则再次开启风送传输。

整个上料装置巧妙地使用空气放大器,实现爆珠的负压吸入,并在高速、低压的气流下传输,且全部传输管道都进行光滑和柔性处理,保证了爆珠的平稳输送,使得爆珠在传输过程中无损坏。并且传输为风送传输,在一定程度上降低了传输系统的温度,降低了因爆珠发软导致的断料、堵料引起的爆珠滤棒成型设备的停机率。

图14 上料装置安装图

4 效果验证

在爆珠滤棒成型机KDF2安装无损上料装置调试后,爆珠在上料输送过程中,不再出现爆珠损坏堵塞的故障;爆珠也无因发软而堵塞滤棒成型机爆珠植入装置的情况;实现了爆珠自动、定量上料,满足滤棒成型机爆珠供给要求;上料装置结构性的优化提升,满足了操作人员操作需求,安装、操作、保养、上料简单方便。

爆珠滤棒成型设备无损上料技术的研究与应用,降低了企业生产成本,大大提高了车间生产效率,为爆珠滤棒成型设备进一步向高速化发展奠定了基础。