陵水17-2气田深水水下生产系统工程设计关键技术*

2021-06-18李清平刘国锋姚海元刘永飞崔月红余晓毅

李清平 孙 钦 程 兵 刘国锋 姚海元 王 军 刘永飞 秦 蕊 崔月红 田 佳 余晓毅

(1. 中海油研究总院有限责任公司 北京 100028; 2. 中海石油炼化有限责任公司 北京 100029)

深海区是世界石油工业储量和产量的重要接续区和科技创新的前沿区,水下生产系统+深水浮式生产设施已经成为深水、超深水油气田开发的主要模式之一[1-2]。中国南海深水油气田开发起步于对外合作、联合开发。1996 年,采用水下生产系统+半潜式生产平台+浮式生产储卸油装置实现了水深310 m的流花11-1油田的联合开发,拉开了中国深水油气田开发的序幕;2014年,采用深水水下生产系统+浅水生产平台+陆上天然气处理终端的“深-浅-陆”模式,实现了水深1 480 m的荔湾3-1深水气田的联合开发[3];2020年,采用深水水下生产系统+FPSO模式,实现了中国首个深水油田群——流花16-2油田群(平均水深410 m)的自营开发[4]。

陵水17-2气田位于琼东南盆地深水陆坡区,水深1 220~1 560 m,南北约30.4 km,东西约49.4 km,井位空间跨度大,国内外已有的开发模式和技术无法直接借鉴。通过对独立开发模式(浮式液化气生产装置+深水水下生产系统)、依托周边设施(崖城13-1平台、崖城-香港输气管道)、新建浅水导管架平台或深水浮式平台、直接上岸等典型的深水水下生产系统回接模式的技术、经济综合分析评价,中国海油在国际上首次提出采用深水水下生产系统+半潜式生产储卸油平台进行陵水17-2气田的开发。

本文针对陵水17-2深水气田水下生产系统工程设计中面临的技术挑战,对水下井口总体布置、深水流动安全保障、水下供电、水下隔离阀安装以及高含水问题处理等关键技术进行研究,为陵水17-2气田开发提供技术支持,也为将来南海深水气田的独立开发提供参考。

1 研究背景

陵水17-2气田深水水下生产系统由东区、西区2个分支组成,主要包括1套西区管汇、3套东区管汇和2套独立开发井口、海底管道及管端连接设施等。中心平台——“深海一号”能源站位于东1管汇附近(图1)。

图1 陵水17-2气田开发方案示意图Fig.1 Schematic of LS17-2 gas field development plan

由于该气田本身的特点给水下生产系统工程设计带来了诸多挑战:①井位分散,空间跨度大(58 km),井间距大(>5 km),面临探井转生产井、水下远程控制及通信和供电距离远等难题。②海底地形存在大高差(水深1 220~1 560 m),同时海底处于低温环境(2 ℃)且潜在气藏高产水,井筒、水下设施到下游油气水多相集输系统始终处于水合物生成区,水合物防控面临巨大挑战。③井口区地势起伏、多变径油、气、水、醇多相混输管线导致的液相滞留、湿气腐蚀等问题制约着水下生产设施的集输模式和集输半径。④深水远距离海管回接,立管中存储的可燃物质较多,常规泥面安装的水下隔离阀无法彻底隔离立管中的可燃物质。⑤气田生产后期有3口井含水上升较快,将超过乙二醇回收装置的处理能力,如果关井将会带来产量的损失。

2 水下生产系统应用模式

2.1 水下井口布置方案比选

陵水17-2气田水下井口布置需综合考虑7口探井可利用性、钻完井难度、井筒寿命以及安全和投资。以2井区为例,已有1口探井LS17-2-2、布置A4H、A5H两口开发井,探井距离A4H井约1.5 km。对该井区水下井口位置布置提出了3种方案:基础方案(所有开发井均采用独立井口新钻井)、探井利用(探井直接利用、探井侧钻)方案、集中式井口新钻井方案,方案比选细项见表1。

表1 陵水17-2气田2井区井口布置比选要素Table 1 Comparison and selection of wellhead location of No.2 well area of LS17-2 gas field

综合技术难度、钻完井和工程综合投资,推荐基础方案,即A4H、A5H井采用独立井口新钻井方案。通过相应的方案比选,陵水17-2气田7口探井中2口探井直接转开发井(A2、A7),其余均采用新钻井方案。最终得到该气田11口开发井(A1、A2、A3H、A4H、A5H、A6、A7、A8、A9H、A10H、A11H)井位分布如图2所示。

图2 陵水17-2气田井位分布Fig.2 Wells layout of LS17-2 gas field

2.2 水下生产系统应用模式比选

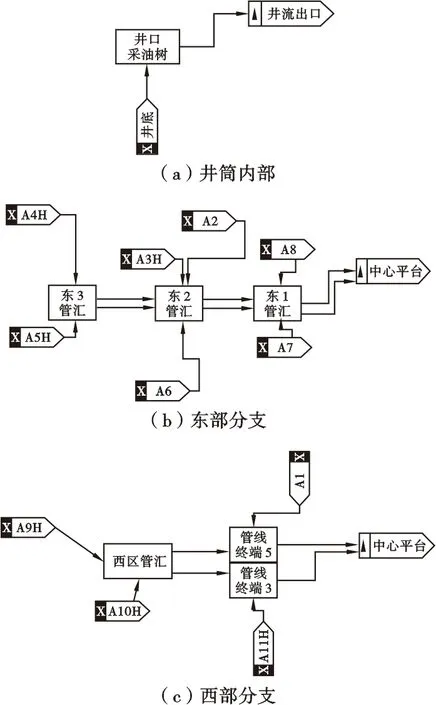

基于11口开发井的水下井口位置及钻完井方案,开展了水下丛式管汇、集中基盘管汇和管串式连接等3种水下生产系统应用模式的比选(表2)。考虑每个井区仅布置1~2口井、井间距大、水合物防控、液体管理、清管等因素,优选4井式丛式双管管汇,同时根据11口开发井位置、预留井口的需求以及对跨接管、配管工程量的估算和评价,东西区分别设置东1管汇、东2管汇、东3管汇和西区管汇,各井与管汇的连接关系见图3。

图3 陵水17-2气田水下回接系统布置示意图Fig.3 Layout schematic of subsea tie back system in LS17-2 gas field

表2 陵水17-2气田水下生产系统应用模式比选Table 2 Comparison and selection of application modes of subsea production system in LS17-2 gas field

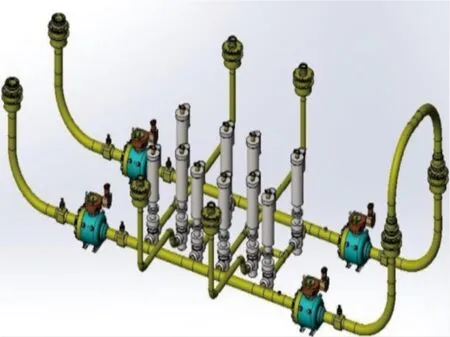

所设计的水下4井式丛式双管管汇(图4)配置水下控制分配单元(SUTU),是集生产、控制、通信为一体的功能复合型管汇,并配有独立的水下控制模块(SCM),用于管汇上阀门等的控制,东3管汇和西部管汇末端带有U型清管模块以方便清管操作。

图4 陵水17-2气田水下4井式丛式双管管汇Fig.4 Four slots dual header subsea manifold of LS17-2 gas field

3 深水流动安全保障

3.1 流动安全保障系统工程模型

通常海上油气田开发工程设计中,开发、采油、海管工艺等专业采用各自的模拟分析方法进行独立分析,通过界面进行数据传递,所以各专业所采用的多相流体热力学、动力学模型不尽相同。通过对比分析发现,1 500 m高程及长距离多相集输系统导致井口区强换热、立管段海水与内部流体之间热交换作用、气体焦耳-汤姆生效应显著,对模型选择非常敏感,直接影响配产和生产参数选择。

基于陵水17-2气田深水水下生产回接系统特点,建立了储层→井筒→水下采油树组件→水下管汇→海底管道和立管及下游的油-气-水-醇多相流动系统工程分析模型(图5)。其核心为建立多变径集输体系的多相流热动耦合模型,以OLGA软件为主、辅助各专业软件、自主搭建模型进行全系统分析,实现气田配产、各井的生产参数动态优化,并制定了整个流动体系的水合物防控、液体管理等对策,为陵水17-2气田深水多相流动体系、全寿命周期内的无障碍流动提供了保障。

图5 陵水17-2气田井筒-海底管道一体化流动安全系统工程建模Fig.5 Downhole-subsea pipeline integrated flow assurance module of LS17-2 gas field

3.2 深水海底管道和立管气体流速设计

通常海管及立管气体设计流速不大于15 m/s,陵水17-2气田1 220~1 560 m大高差将导致集输海管、立管直径大,流速低,滞液量大等难题。通过研究发现,壳牌、德希尼布等国外公司在确定深水海底管道气体流速时,将小于所使用的缓蚀剂成膜稳定性作为确定最高允许气速的考虑因素之一,其气体速度可达20 m/s及以上。基于此,提出了除压降、最高气速及冲蚀速度比等因素外,将海管所用缓蚀剂的成膜稳定性纳入海底管道气速确定的设计要素。

通过开展水质、CO2分压、缓蚀剂加注浓度及不同气速等对缓蚀剂吸附效果的影响试验,获得了陵水17-2气田海管相应的缓蚀剂成膜稳定性(图6)。缓蚀剂成膜稳定越强,允许设计气速就越高。同时考虑深水立管内气体膨胀导致的立管出口处气速剧增,流体对管壁剪应力相应增加。通过对缓蚀剂成膜稳定性环路试验的结果分析,在保证缓蚀剂成膜稳定性的前提下,确定管道内最高设计流速为20 m/s。为保守起见,最终确定海底管道内最高设计气速取15 m/s、立管内最高设计气速取20 m/s的流速方案。相对常规最高设计气速标准,本方案使海底管道和立管内径至少小一个等级。

图6 陵水17-2气田湿气环路所测腐蚀速率及缓蚀效率(管道压力0.7 MPa,CO2分压0.7 MPa,气速22 m/s,气液比25 000∶1)Fig.6 Corrosion rate and efficiency of corrosion inhibitor testing in wet gas loop of LS17-2 gas field(pipeline pressure 0.7 MPa,CO2 partial pressure 0.7 MPa,gas velocity 22 m/s,gas-liquid ratio 25 000∶1)

3.3 水合物生成预测与防控

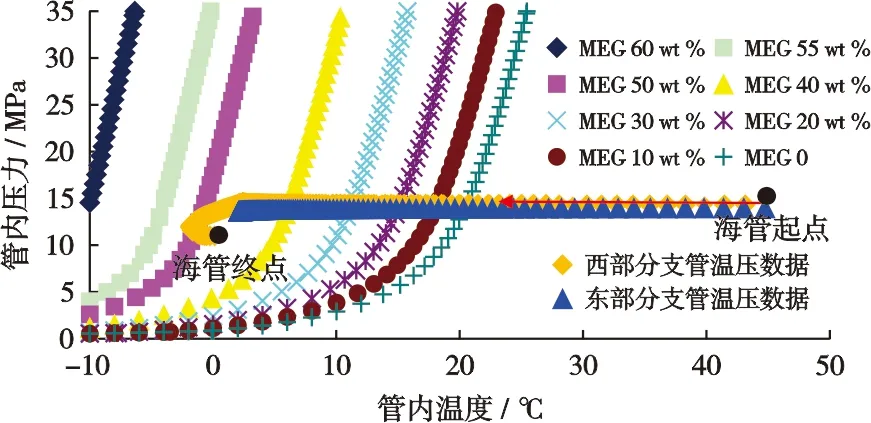

陵水17-2气田11套水下采油树、4套水下管汇及整套深水水下油气水多相集输系统始终处于水合物生成区,通过研究水合物生成、生长、聚并的热力学和动力学耦合机制[5],确定取3 ℃设计余量,得到不同抑制剂浓度下水合物生产相平衡曲线(图7)。

图7 陵水17-2气田不同抑制剂浓度下水合物生产相平衡曲线Fig.7 Hydrate production phase equilibrium curve under different inhibitor concentration in LS17-2 gas field

基于不同抑制剂浓度下水合物生产相平衡曲线分析,得到水合物的防控策略。

1) 正常生产工况。在每口井油嘴的下游注入乙二醇来防止水合物在内部管道、水下管汇和外输管道内生成,注入贫乙二醇(90%)与水的比率为1.4。

2) 投产、再启工况。油嘴前注入甲醇或贫乙二醇进行水合物防控。

3) 水合物堵塞工况。首先,可通过跨接管、回接管道等形成放空回路,实现降压解堵;其次,东西区各管汇设有ROV(遥控无人潜水器)操作注入点,用于水合物堵塞时注入乙二醇或甲醇,直到堵塞处的系统压力低于周围环境温度下水合物的分解压力1.1 MPa。

乙二醇由半潜式平台通过φ152.4 mm管道输送给SDU(水下分配单元),然后通过φ114.3 mm管道向东区分配至管汇并注入到水下采油树油嘴下游,西区MEG(乙二醇)通过脐带缆经SUTU1(水下脐终止单元1)分配至A1采油树嘴后及SUTU2,SUTU2再通过脐带缆分配至A11H采油树嘴后及西区管汇,注入到A9H、A10H采油树油嘴后(图8)。此外在脐带缆内设置甲醇注入管道,用于正常生产和启停工况下水合物的防控;在水下管汇处设置水下解堵撬接口。

图8 陵水17-2气田水下生产系统乙二醇分配流程Fig.8 MEG distribution of subsea production system in LS17-2 gas field

4 水下通信系统设计与供电方式比选

4.1 水下通信系统设计

水下电力载波通信利用低压电力线作为信息传输媒介,将信号调制到高频载波上进行数据传输[6-7]。陵水17-2气田的水下通信节点分布在南北30 km,东西50 km的广泛区域,给通信系统设计与分析带来巨大的挑战。通信分析一般需要分析从平台到水下各个支路的通信衰减,分支越多,调制解调器之间的反射信号相互干扰就越多,因此应考虑所有的调制解调器的信号反射带来的信号干扰。此外,还需要分析不同频率下的信号强弱,确定合理的线径,确保在电气通信一体化设计中保证最远节点的信号强度能满足要求。

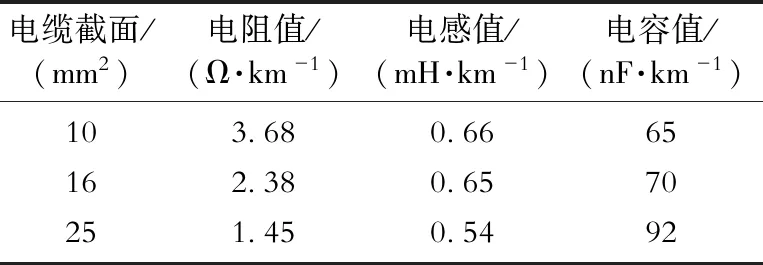

在发射端功率一定的前提下,信号的强度与信号衰减密切相关,衰减是水下电力载波通信系统性能的关键因素。衰减分为耦合衰减和线路衰减,耦合衰减是由发射端和接收端载波机与电力线的阻抗不匹配造成的,可以通过合理设计匹配电路有效降低。线路衰减与电缆的特性参数、线缆长度及信号的频率有关。

利用SimulationX 软件按照气田通信拓扑图(图9)搭建模型,将脐带缆和飞线的电阻、电感、电容和电导参数输入软件。考虑了2种线径的电缆,分析得到了最恶劣工况下的通信衰减结果(表3)。

图9 陵水17-2气田水下电力/通信拓扑图Fig.9 Subsea electrical/communication topology diagram of LS17-2 gas field

表3 陵水17-2气田不同工况下通信衰减分析结果Table 3 Analysis results of communication attenuation in different conditions of LS17-2 gas field

典型的接收机灵敏度为-37 dB,在表3中的衰减基础上考虑10 dB的余量,可见所有工况下的通信衰减情况均可满足要求。由此,电力载波通信的可行性得到证明,对于将来回接的陵水18-1气田距离半潜式平台约45 km已超出电缆载波范围,考虑在主脐带缆和东区脐带缆中预留光纤及水下光纤接头,以便将来陵水18-1气田接入采用光纤通信。

4.2 水下供电方式比选

陵水17-2气田水下生产系统的东西分支链式布局给水下供电系统带来巨大挑战,水下供电单元距离在5~67 km不等,同时还需为陵水18-1等周边气田预留供电接口,最大回接距离约70 km。电力的传输方向为:陵水17-2气田中心平台液压动力单元(EPU)→3.9 km动态脐带缆→SDU→各个水下SUTU→各个采油树的水下控制模块(SCM)→水下电力模块(SEM)。

根据陵水17-2气田及预留需求,分别针对陵水17-2气田、陵水18-1气田等远期回接进行了低压交流、高压交流和直流3种电压等级下的电力计算分析。由于压降低会导致系统不稳定,因此分析中假设水下配电系统的电压降不得超过30%。

根据气田SEM各工况下的用电需求(表4)及相关电缆参数(表5),利用Matlab和SimulitionX软件搭建模型对气田水下供电开展计算分析。结果表明,对于陵水17-2气田,采用常规低压交流供电方式能够满足要求;但对于远期回接的气田,由于供电距离远,需采用交流3.3 kV或直流1 200 V的供电方式,需在脐带缆中预留相应的电缆及电力接口,后续需要时将根据回接气田的实际情况进行必要的复核。

表4 陵水17-2气田水下生产系统用电单元功率Table 4 Power of power units of subsea production system in LS17-2 gas field W

表5 陵水17-2气田水下生产系统电缆参数Table 5 Cable parameters of subsea production system in LS17-2 gas field

5 水下隔离阀位置设置方案

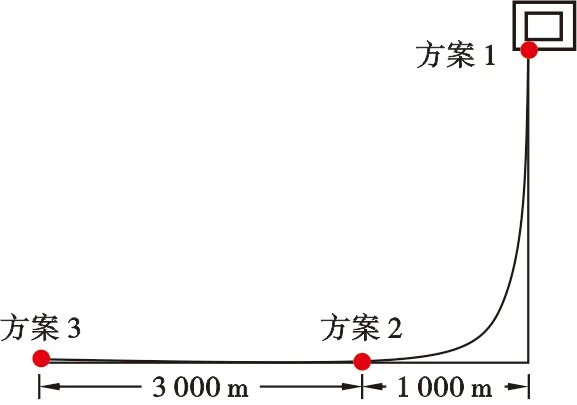

水下隔离阀的作用是在平台发生火灾事故时,切断海底管道与平台的生产流体联系,防止火灾事故升级。为了防止火灾事故导致阀门失效,水下隔离阀要求设置在水面以下,一般位于海床的海底管道上。对于半潜式生产平台水下隔离阀的设置,中国国内没有相关经验,但其位置的设置关系到整个平台的安全可靠性,是一个需要攻关解决的问题。基于陵水17-2气田的实际情况,对水下隔离阀的安装位置提出了3个方案。方案1:安装在半潜式平台的浮箱上;方案2:安装在距离平台1 km的管线上;方案3:安装在立管着泥点附近的海床上(图10)。

图10 陵水17-2气田水下隔离阀的安装位置比较Fig.10 Comparison of installation position of subsea isolation valve in LS17-2 gas field

由于方案2的安装位置工程实现起来非常困难,故排除;主要对比方案1和方案3。立管失效的频率可基于历史数据进行考虑。采用OGP(Oil and Gas Producer)数据库,计算了立管每种泄漏情况的持续时间,泄漏时间考虑了水下隔离阀(SSIV)到平台关断阀之间气体的存量。通过仿真,分析了气体扩散情况及泄漏气体在海面聚集的点火概率。最后通过事件树对每个事件后果(人员立即死亡、逃生和疏散中的死亡,以及火灾事件对平台生活楼的影响)进行评估,并计算出每年的单独风险。计算得到2种SSIV安装位置下,φ455 mm立管事故导致人员年度风险升级的概率(表6)。可以看出,SSIV安装在浮箱上,人员年度风险概率比安装在海床上要低7%,事故升级的概率减少86.9%。从降低人员风险及事故升级角度,SSIV安装在浮箱上比安装在海床上更佳。事故分布分析结果也显示主要的火灾风险是由于中小型泄漏导致的在飞溅区和甲板上的喷射火。如按照以往浅水SSIV的经验,将SSIV安装在海床上,那么储存在深水立管中较多的生产流体将导致较长的泄漏时间及更恶劣的风险。

表6 不同隔离阀安装位置下陵水17-2气田立管事故导致人员风险的概率(φ455 mm立管)Table 6 Probability of personnel risk caused by riser accident of different isolation valve installation positions in LS17-2 gas field(φ455 mm riser)

由此可见,深水和浅水对于水下隔离阀的安装位置是不同的,本文提出的利用半潜式平台浮箱安装水下隔离阀方案,即安装在陵水17-2半潜式平台浮箱的外输气管线上(图11),相比其他方案,不仅降低了水下隔离阀的安装费用,还节省了1条动态脐带缆的费用。

图11 陵水17-2气田水下隔离阀浮箱安装就位图Fig.11 SSIV installed on pontoon in LS17-2 gas field

6 高含水油藏解决方案

高含水油藏方案下,陵水17-2气田A4H、A5H和A8等3口井的产水量较高(图12),2033年起MRU(乙二醇回收装置)处理能力将无法满足MEG富液的处理需求。

图12 陵水17-2气田11口生产井不同年份产水量Fig.12 Water production of 11 production wells in LS17-2 gas field in different years

为解决高含水工况下MRU处理能力将无法满足于MEG富液的处理需求的问题,针对高含水油气藏,开展了3个备选方案研究。

方案1:水下气液分离+增压方案。通过对高产水井进行水下分离,需要注入的MEG量相应减少,平台上 MRU设施的处理能力满足要求,水下分离器加增压泵方案费用约3.9亿人民币左右。

方案2:低剂量抑制剂(LDHI)[8]+MEG的方案。通过采用低剂量抑制剂和MEG联合防控,可以满足水合物防控要求,同时不增加MEG再生系统的负荷,但因为低剂量抑制剂不可回收,投资较高,经济性差。

方案3:保温(局部埋设、保温[9]、直流电加热[10])方案。常规被动保温方案停产期间,A4H井管段会有水合物生成;且深水直流电加热方案目前技术尚未成熟,经济性及技术可行性均需要落实。

对比上述3个方案可知,水下气液分离+增压方案是较为成熟可靠的方案。对该方案开展了详细设计,即A5H井产出液流经水下旋流分离器经分离后,气相回到管汇气管道,液相经三通1后,再经海底管道输送至三通2,与A8井流经水下旋流分离器分离后的液相混合,一起经水下多相增压泵增压后经立管输送至平台,三通1为A4H井预留了接入接口(图13)。

图13 陵水17-2气田水下分离及增压方案示意图Fig.13 Schematic diagram of subsea separation and pressurization scheme for LS17-2 gas field

7 结论及建议

1) 深水气田开发的水下生产系统应用模式高度依赖于钻井中心的确定,综合考虑了陵水17-2气田7口探井的可利用性、钻完井难度、井筒寿命以及安全和投资,确定了7口探井中2口直接转开发井,其余均采用新钻井方案,并确定了11口开发井的井口位置。

2) 流动安全保障分析中考虑了从井筒到平台的一体化流动保障设计,管道气速设计时考虑了所用缓蚀剂的成膜稳定性,确定陵水17-2气田海管及立管的最高气速分别为15、20 m/s,相比常规设计方案,使海管和立管内径小至少一个等级。

3) 对深水远程通信及供电进行了建模分析,论证了采用电力载波通信和常规低压交流供电方式的可行性,对于将来远期回接的气田,则需采用交流3.3 kV或直流1 200 V的供电方式,需在脐带缆中预留相应的电缆及电力接口。

4) 深水气田回接距离较长,通过对立管和平台的定量风险分析,表明在陵水17-2气田中,水下隔离阀安装在水下浮箱上相对安装在海床上风险概率更小,同时也节省了较大的成本。

5) 为了延长高含水气井的生产年限,减少乙二醇的用量,水下气液分离+增压是较好的解决方案,但需要系统的解决方案,包含流动保障、工艺、泵选型、控制以及供电等全面考虑,并且在气田开发初始就要预留相关设施以便后期的接入。

6) 陵水17-2气田深水水下生产系统的自主设计,实现了中国海上油气田自主开发能力从300 m到1 500 m的跨越,但也应看到目前中国国内水下生产系统关键技术装备的研发能力还相对薄弱,应加大对核心技术装备的研制,以提高中国的深水高端技术装备能力。