页岩气加砂压裂高压管汇失效爆裂风险控制措施研究与实践

2019-06-13黎宗琪张昌红

李 兵 黎宗琪 张 杰 张昌红

(中国石油川庆钻探工程有限公司井下作业公司,四川 成都 610052)

0 引言

超大型规模水力压裂增产施工作业是非常规页岩气勘探开发最有效工艺技术手段之一。自启动页岩气平台井工厂化压裂施工以来,经统计,2014~2017年我公司共发生32起高压管汇失效损坏,仅2015年共计发生高压管汇失效损坏20起,是自2006年有统计数据以来10年间高压管汇失效损坏事件的总和。在页岩气平台井工厂化加砂压裂施工作业成为公司最主要的支柱工作业务后,大排量、高压力、长时间施工已成为常态化作业方式,高压管汇失效爆裂连续多年列为第一大风险源,通过积极主动管控风险和治理隐患,运用风险管理方法与预防预警手段,强化风险评估和专业化分级管理,采取积极预防与被动防护相结合,结合施工作业现场的实际,建立实施生命周期全过程、专业化的高压管汇爆裂防控与应急防护体系,实现风险可防受控。

1 高压管汇失效爆裂事件统计数据

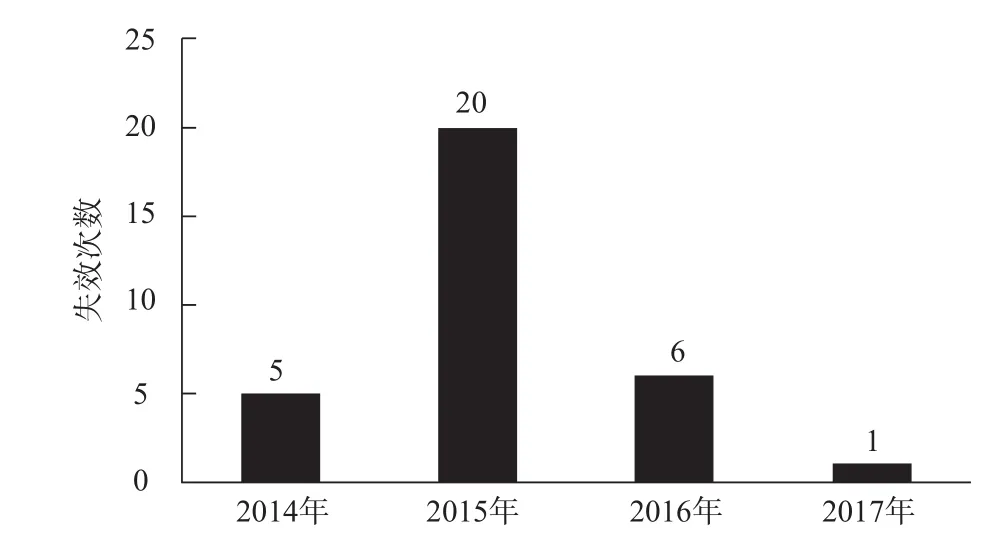

2014~2017年共发生32起高压管汇损坏可记录事件,其中2014年5次,2015年高发达到20次,2016年6次(多发于上半年),2017年减少至1次,如图1。

图1 2014~2017年高压管汇失效事件统计柱状图Fig.1 High pressure manifold failure events from 2014 to 2017

上述32起高压管汇损坏记录中,按失效破坏的方式细分:发生刺漏11起、占比34%,发生断裂19起、占比60%,发生爆裂2起、占比6%,其中,发生高压管汇断裂比例最高,爆裂占比最低,但破坏性强,属高危不可控风险[1],统计发现进口品牌产品性能相比较优于同时期的国产化产品且未发生爆裂事件;按损坏结构件统计分析:高压三通损坏18件,高压弯头损坏7件,高压直管损坏3件,双公短接损坏1件,旋塞阀损坏3件,高压三通和弯头损坏占比78.1%,属易发高危部件。

2 风险事件关键因素分析

综合运用故障假设、因果分析等[2]方法,剖析高压管汇失效爆裂风险的产生原因如下:

人的因素:岗位员工对新工况条件下高压管汇失效激增的风险认识不充分,管理与操作人员安全意识和责任心不强,技术素质能力不足[3],高压管汇采购与使用、流程优化、联接和安全防护等措施执行不力。

物的因素:一是高压管汇刺漏主要发生在连接由壬部位,多因密封件失效引起。断裂也主要发生在由壬位置,多因应力集中产生的疲劳失效引起。爆裂主要发生在结构和生产工艺较复杂的高压弯头上,主要因为液力转向与多应力集中叠加产生的薄弱点位突然失效现象[1]。二是高压管汇刺漏、断裂、爆裂的发生都与产品制造材质有关[4],受页岩气勘探开发影响,高压管汇国产化进程较快,同时期的国产高压管汇性能和质量次于进口品牌。通过对国内外在用管材的物理性能和化学成分,包含屈服强度、抗拉强度、延伸率、冲击功、硬度、微观金相组织、夹杂物、晶粒度等的对比分析,高压管件除钢级、结构设计提升外,适量增加Cu元素能提高合金的强度和韧性,Mo元素可细化晶粒,提高钢材力学性能,改善钢材的韧性,Mo和Cu等的含量增加有利于提高疲劳性能等,成为改进产品材质性能、提升本质安全的重要依据。

技术工艺的因素:一是工艺流程布局方案或高压管汇连接方式有局限性[5],造成施工作业时高压管汇减震、吸能效果不好,流体对高压管汇冲刷不均衡,易形成局部应力集中点,引起裂纹和刺漏;二是压裂酸化施工泵送酸性介质,对高压管汇有腐蚀;三是页岩气压裂增产施工作业工况变化是发生高压管汇失效爆裂事故中的一个关键因素,泵注液体工作量迅猛递增,高压管汇短周期内高频次、长时间承受高泵压、大排量作业,承载工作时间长、没有恢复期,超过疲劳极限,造成使用寿命缩短。2016年压裂酸化累计注入地层总液量210×104m3,同比5年前,2012年52.1×104m3,增加4.04倍,同比10年前,2007年13.5×104m3,增加15.6倍。研究发现,页岩气压裂工况极端条件下,管件在施工作业56~278h具备发生较高频次疲劳损坏的条件。从造成管汇疲劳失效事件统计分析印证:其中,14起事件的使用时间在200~300h之间,7起事件的使用时间超过300h,使用超过200h发生事件的占到65.6%,使用周期寿命明显缩短。

管理的因素:一是存在高压管汇制度缺陷(如检测周期、采购产品安全质量技术指标等),未能及时跟进与适应现场高压管汇使用新工况条件,风险识别评估还不到位,执行高压管汇管理制度不严格,出现管理死角,防护措施还有完善的空间。二是高压管汇入厂检测缺失和周期检测不到位。三是受页岩气低成本开发影响,高压管汇招标采购时,偏重价格,忽视了既要考虑页岩气开发低成本发展战略,更要满足施工安全与质量要求,做到两相兼顾。

环境的因素:一是页岩气压裂酸化中频繁发生高压管汇失效事件,给施工设备、人员及工程质量带来严重的威胁,给现场环境造成严重污染等次生隐患。二是受施工场地环境局限,造成地面低压、高压管汇流程布置局促、硬连接或交叉错位等困难,施工易出现上水不良、管线抖动或超高压波动,引起刺漏和断裂。三是高压管汇在露天中使用和存放,雨淋日晒容易锈蚀[6]。

3 高压管汇失效爆裂风险预防控制措施

利用分析诱因成果,有针对性的采取预防控制措施进行风险管控,最大可能削减和控制高压管汇失效爆裂风险的发生。

3.1 提升采购产品质量

从源头入手管控风险,提升高压管汇招标采购安全技术性能标准,在遵从现有标准的前提下,强化材料的验收标准实行从A/B级提高到K级的升级管理模式。同时,与国内主要生产厂家结成战略合作伙伴关系,推进产品用户、科研院校、生产厂家合作开展高压管汇国产化质量提升技术攻关,从设计、选材、生产过程控制等对国产高压管汇进行全面升级改进,改进后,从2014~2017年高压管汇失效统计数据(如图1)显示,高压管汇失效事件快速下降,并且,未再发生高压管件爆裂事故。

3.2 修订完善高压管汇使用技术规范和管理制度

引入产品入库前第三方安全质量检测和缩短安全检测周期加密监测等技术措施,杜绝高压管汇不合格产品入库和带病生产使用,明确高压管汇分级使用规范,规范井口至高压分配器的高压施工主管线和旋塞、弯头等,优先选用进口质优的且在安全工作时间段的产品,设置高压管汇安全使用压力阈限值,落实并实践验证:超过15000PSI高压管汇安全使用压力阈限值,使用20000PSI高压管汇的制度规定对降低高压管汇失效爆裂风险十分有效。

3.3 实施专业化管理

组建成立装备技术服务公司,实施高压管汇入库检测、集中管理、科学配送、专业维保、周期检测、疲劳恢复、判废等专业化管理,提供现场高压管汇使用的专业技术指导与高压件工作台时跟踪记录服务,为建立实施高压管汇生命周期全过程有效管理提供了组织保障。

3.4 应用大数据管理高压管汇

引入网络物联技术,建立高压管汇RFID电子身份识别系统,完善RFID软件数字库,对每一件高压管汇定点植入电子身份识别记录芯片实行身份管理,通过施工现场手持终端扫描和仪表车施工数据的采集录入,确保了高压管汇使用数据真实可靠,在第一时间通过网络将数据传递到RFID软件管理系统后台,实时更新数据库,有效防止没有身份验证或未检测的高压管汇流入到施工井使用,设置安全工作时间提前报警功能,起到实时监控高压管汇预警提示,从过程关键节点的强制管控有效遏制了高压管汇失效风险隐患的发生。RFID电子身份识别系统于2016年9月26日正式上线运行,如图2,高压管汇使用管理实现了现场工况实时采集、跟踪预警管理。

3.5 优化现场地面高压管汇流程分配布局设计与联接工艺

高压施工作业中由于高压流体的流动,震源是客观存在不可能消除的,页岩气压裂施工中不断优化地面高压管汇联接工艺设计,做到高压管汇全柔性连接,起到削减应力集中点及均衡流体动能,降低高压管汇震动幅度,增强吸能作用,达到减少或消除不安全载荷的目的。设计优化定制带锁扣的高压管汇塑胶垫木,有效解决施工中因垫木变形和位置改变等措施失效后高压流体冲击的大幅不规则震动;地面高压管汇在主管线设置井口止回单流阀;探索实践在泄压流程增设机械爆破式安全阀,削减施工中因突发瞬时超压造成高压管汇失效甚至爆裂的风险。

4 高压管汇失效后应急安全防护措施

高压管汇失效是压裂酸化施工作业存在的固有风险,页岩气工厂化加砂压裂施工作业在高压力、大排量、长时间、施工新的工况条件下,高压管汇失效爆裂风险尤为突出,为减轻风险后果危害损失和有效防范次生事故危害,制定并执行落实高压管汇失效应急防护措施成为必然。

4.1 执行未经许可高压区严禁进人的禁令规定

在作业井口和高压管汇区域多点设置高清视频监控摄像头,配套专职专岗视频监控室及指挥中心视频监控分屏并留有进入网络远传功能接口;现已成功推广应用远程液压控制泄压旋塞阀(改变人员进入高压区人工操作的不安全条件)。

4.2 设定井口高压红区

在井场高压施工作业区四周设立全屏蔽抗撞击无间隙遮挡的隔离防护挡墙,起到既隔离禁止高压施工区域人员进入,又遮挡屏蔽因高压管汇爆裂产生的飞离物飞出高压区,保护区域外周边人员免受伤害。

4.3 应用高压管汇限位约束措施

规范对高压管线由壬、转向活动节及堵头等使用高吨位吊带(缠绑带或钢丝绳)缠绕固定措施,限制高压管汇断裂后的移位距离,减少高压管汇失效后对设备的损害及人员伤害后果。

4.4 防次生环境污染措施

在井场高压施工作业区内铺设防渗漏膜层,四周设置封闭围堰,配套抽汲泵等,及时抽排回收工作区积液和异常溢漏出的工作液,实现清洁生产。

5 结论

(1)页岩气工厂化加砂压裂施工作业高压力、大排量、长时间施工已成为常态化作业方式,新的工况条件下,泵注液体工作量迅猛递增,高压管汇短周期内高频次长时间承受高泵压、大排量作业,承载工作时间长、没有恢复期,超过疲劳极限,造成使用寿命缩短是发生高压管汇失效事件关键的一个因素。其中,高压管汇爆裂占比最低,属于高危不可控风险。

(2)生产实践中针对性地采取提升采购技术标准和国内产品质量、完善安全检测与使用技术规范、引入专业化管理与技术创新、优化流程及连接工艺技术等有效预防控制措施,最大可能地削减和控制高压管汇失效爆裂风险的发生。

(3)加砂压裂和酸化施工中高压管汇失效是该工程作业存在的固有风险,因此,应不折不扣地落实执行各项高压管汇失效应急防护措施,以减少风险危害后果和有效防范次生事故危害。