国产聚酯缆性能评估及其在陵水17-2气田“深海一号”能源站的适用性研究*

2021-06-18蔡元浪张广磊杨小龙李俊汲赵晶瑞

蔡元浪 张广磊 杨小龙 李俊汲 赵晶瑞

(1. 海洋石油工程股份有限公司 天津 300451; 2. 中海油研究总院有限责任公司 北京 100028)

聚酯缆是深水半潜式生产平台系泊系统的常规材料,通常由具有黏弹性的材料制成,具有强度高、质量轻和疲劳好等优良特征[1-2]。聚酯缆系泊系统已在世界范围内尤其是巴西及墨西哥湾海域得到广泛应用[3-4],越来越多的深水浮式结构采用此形式的系泊系统进行定位,浅水平台中(水深小于300 m)采用张紧式系泊的平台仅占总数的21%;当进入中等深度水域后(水深大于300 m而小于1 500 m),该比例增至40%;而当进入超深水后(水深大于1 500 m),则有85%的平台采用张紧式系泊。目前中国国内聚酯缆在深水海洋石油工程的应用尚处于研究阶段,虽然缆绳规格、破断载荷已接近国际主流缆绳参数水平,但未对聚酯缆在深水油气浮式平台上的实际应用开展深入的研究[2]。由于深水聚酯缆的采办周期长、总价高及被少数公司垄断等因素,聚酯缆系泊系统成为制约中国深水油气开发“卡脖子”问题的关键设备之一。

本文通过开展国产聚酯缆和进口缆在材料性能、破断载荷、刚度、疲劳和防沙性能等方面的对比,以南海陵水17-2半潜生产平台——“深海一号”能源站系泊系统为例,开展了国产聚酯缆在南海深水半潜式生产平台的可行性分析,以期为国产聚酯缆在南海深水平台系泊系统的进一步应用奠定基础。

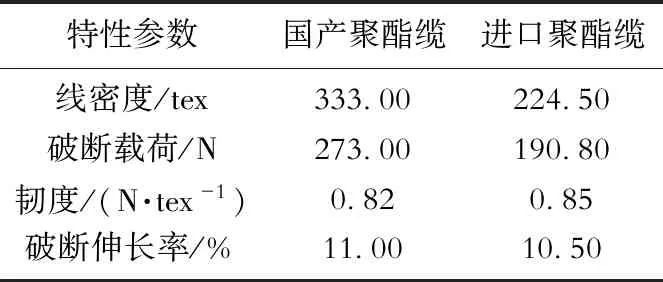

1 国产聚酯缆材料丝特性

国产聚酯缆材料丝的材质、组成数量和机械性能满足美国船级社规范[5]要求并取得了相应认证,与进口聚酯缆材料丝的特性对比见表1。可以看出,国产聚酯缆材料线密度、破断载荷等方面性能方面强于进口聚酯缆,在韧度和伸长率方面接近进口聚酯缆。

表1 聚酯缆材料丝特性Table 1 Material characteristics of polyester rope

2 国产与进口聚酯缆性能对比

聚酯缆性能主要通过插头质量试验、防沙试验、子绳刚度试验和最小破断载荷试验等进行测试,所有试验内容及其评估标准均根据美国船级社规范[6]开展。

1) 插头质量。

聚酯缆插头为人工编制,是缆绳强度和质量最关键的位置之一。插头质量评估试验的目的是通过不同载荷的循环疲劳检验,考察插头的稳定性和质量[5]。试验结果表明,对于最严格的17 000次循环疲劳试验,在10%~50%的最小破断载荷(minimum break strength,MBS)下,国产聚酯缆插头的破断载荷为23 476 kN,大于缆绳设计的最小破断载荷21 437 kN,符合质量标准要求。

2) 缆绳防沙能力。

缆绳防沙能力是指聚酯缆绳外部4~6层防沙层能够达到的防沙效果。通常情况下,缆绳防沙试验包括室内模拟和实际海域试验2种,实际海域试验周期长、成本高,因而本次防沙试验只采用了室内模拟的形式开展[6]。试验样品为长度1.2 m的整绳,两端进行隔水包扎处理;试验泥沙为实际预铺海域泥沙。试验时将缆绳在压力容器内浸泡1 h后,加压至10 MPa并将该压力保持20 h,期间压力容器保持每分钟旋转1周,取6个2~3 cm的缆绳段进行电子显微镜扫描,结果显示所附沙子颗粒尺寸小于5 μm,符合质量标准要求。

3) 最小破断载荷性能。

最小破断载荷试验是为了检验缆绳的破断载荷是否满足设计最小破断要求[7](21 437 kN)。试验使用5根整绳并提前在水中浸泡24 h以上后,放入拉力测试机,按照美国船级社规范[5]要求的步骤进行测试,最终完成整绳破断并记录破断时的载荷,结果见表2。可以看出,国产聚酯缆除样品1外,其余6个样品的破断载荷均超过了最小破断载荷,符合质量标准要求。国产聚酯缆样品1的最小破断载荷未达到设计要求,是由于试验中缆绳末端连接试验机器的位置没有进行充分喷水降温而造成的。

表2 聚酯缆最小破断载荷实验结果Table 2 Minimum break strength test result of polyester rope

4) 子绳伸长性能。

子绳伸长性能反映给定预张力条件下聚酯缆安装前后长度的变化,通常以伸长率,即缆绳原长度与安装后长度之比表示,试验结果见表3。可以看出,国产缆多组样品的测试结果偏差较大,表明国产聚酯缆的刚度不确定性较高,从而造成了子绳伸长率的较大偏差。

表3 聚酯缆伸长率试验结果Table 3 Elongation test result of polyester rope

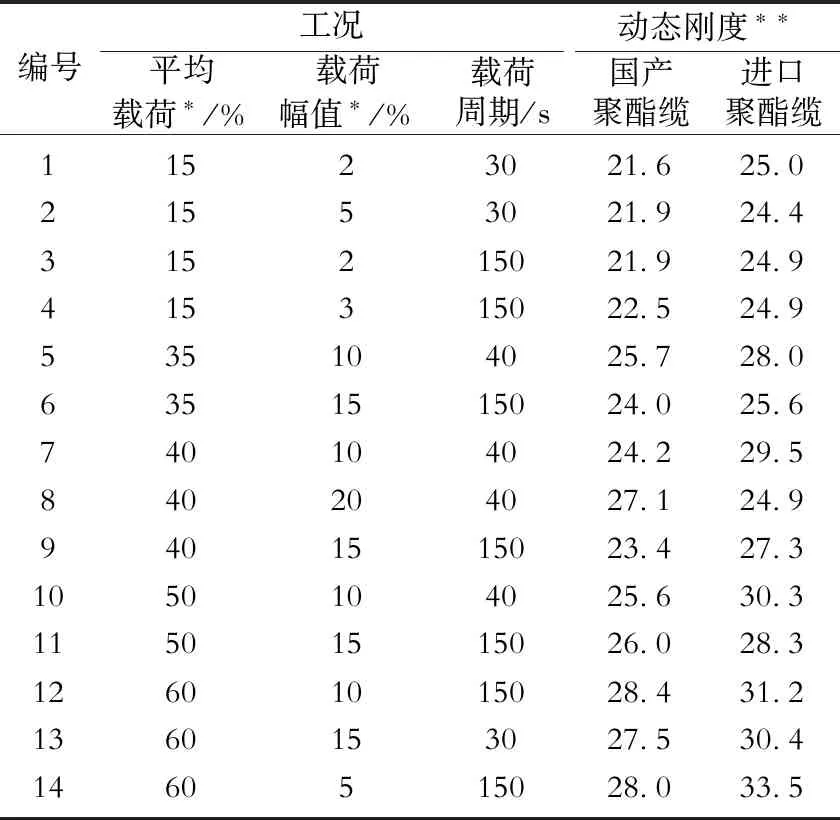

5) 动态刚度。

聚酯缆动态刚度试验参数和结果见表4。工况中的平均载荷主要包括预张力载荷(15%MBS)、张紧载荷(35% MBS、40%MBS)及最大载荷(60%MBS);载荷幅值可以按照美国船级社规范选取;载荷周期为半潜式生产平台的横荡、横摇、垂荡下的固有周期。从表4可以看出,国产聚酯缆的动态刚度小于进口聚酯缆,说明国产聚酯缆会产生较大的动态蠕变,导致平台位移增大及立管设计难度和建造成本的提高。同时,动态刚度小会造成聚酯缆长度变化较大,因此需要根据国产聚酯缆具体的长度变量而考虑更多的裕量设计,例如增加顶部和底部锚链的长度。

表4 聚酯缆动态刚度试验结果Table 4 Dynamic stiffness test result of polyester rope

6) 准静态刚度。

聚酯缆准静态刚度试验中需要依次测试安装工况下载荷从15%~40%(S1)、15%~30%(S2)、15%~45%(S3)、15%~60%(S4)、15%~30%(S5)、15%~45%(S6)、15%~60%(S7)MBS变化的准静态刚度,试验结果见表5。可以看出,国产聚酯缆的准静态刚度小于进口缆,表明其静态蠕变也较大,同样会造成平台位移及立管设计难度和建造成本的增加。

表5 聚酯缆静态刚度实验结果Table 5 Quasi static stiffness test result of polyester rope

3 国产聚酯缆在“深海一号”能源站的适用性分析

“深海一号”能源站位于中国南海海域陵水17-2气田区,水深约1 420 m,主体包括1.9万t的桁架式上部模块和四立柱、四浮筒式的下船体,系泊系统采用了16根系泊缆。单根缆的组成由平台至桩基依次为平台链(244 m)、上聚酯缆(975 m)、安装链(12 m)、下聚酯缆(975 m)、躺底链(259 m)和锚桩链(38 m)。

采用水动力分析软件SESAM和时域耦合分析软件OrcaFlex,模拟分析建立的水动力数值模型及系泊缆模型(图1)。模拟的环境条件为南海陵水17-2气田海域百年一遇海况[8],系泊系统分别采用16根国产和进口聚酯缆,主要结果见表6。可以看出,由于国产聚酯缆的动态和静态刚度较进口聚酯缆低,因此其锚链张力、强度安全系数和最小疲劳寿命的模拟结果也优于进口聚酯缆;但国产聚酯缆的平台最大位移稍高于进口聚酯缆,增大了立管设计的难度和建造成本,因此在“深海一号”能源站系泊系统系泊缆实际应用中,16根系泊缆中只有1根采用了国产聚酯缆。

图1 “深海一号”能源站系泊系统数值分析模型Fig.1 Numerical analysis model of “Deep Sea No.1” energy station

表6 “深海一号”能源站系泊数值分析结果Table 6 Mooring numerical analysis result of “Deep Sea No.1” energy station

4 结论与建议

1) 国产聚酯缆在材料丝、最小破断载荷方面与进口聚酯缆没有差距,但在子绳伸长性能、动态和静态刚度方面与进口聚酯缆相比则表现出刚度偏小、蠕变量偏大的特征。

2) 国产和进口聚酯缆在陵水17-2气田“深海一号”能源站的水动力分析和系泊系统时域耦合分析表明,国产聚酯缆的伸长性能和刚度性能可以较好地满足深水半潜式生产平台系泊系统的设计要求。

3) 由于目前国产聚酯缆刚刚投入使用,因此在实际使用应对其进行密切监测。