三叶木通籽油提取方法对比及超临界CO2萃取法工艺优化

2021-06-18李伟业吴海顺于华忠

李伟业,吴海顺,于华忠

(吉首大学, 林产化工工程湖南省重点实验室, 湖南张家界 427000)

三叶木通(Akebia trifoliata(Thunb.)koidz)是木通科(Lardizabalaceae)木通属(Akebia)一种营养价值较高的落叶木质藤本植物,俗名八月瓜、金肾果、野香蕉,果实是中药预知子[1]。三叶木通瓜籽分布密集,种籽细胞显微结构显示胚乳细胞呈现棕黄色,富含脂肪酸、氨基酸和粗纤维等,具有很高的开发价值,但现阶段籽多作为废弃物处理[2-3]。

油脂提取方法主要包括民间传统的木榨、机榨,工厂采用的化学浸出[4]、索氏提取、超临界萃取和压榨[5],以及近年来研究较多的水酶法[6]、三相分配法[7]、超声波辅助提取法[8]等。不同提取方法得到的油脂成分组成不同,品质上也有一定的差异。传统的木榨、机榨、压榨是对油料施以物理压力,使油脂从油料中分离的一种提取方法,具有工艺简单、无有机溶剂残留的优点,但同时存在残油率高、需要精练等问题[9]。化学浸出法是利用有机溶剂溶解油脂,将油脂从油料中萃取出来,再经过蒸馏等工序将二者分离的一种提取方法。在化学浸出法基础上,与超声波联用能够缩短提取时间,提高提取效率[10-11]。水酶法是在水代法基础上进一步优化所得,利用酶制剂分解油料细胞壁,使蛋白质、糖、油脂的结合结构变得松散,从而使油脂游离出来,再利用水和油密度不同及互不相溶的性质将二者分离。三相分配法通过在植物材料的水提取液中加入适量的有机溶剂,使得提取液分为三相,从而达到分离油脂的目的。超临界CO2萃取法利用超临界状态下CO2对溶质溶解力强的特点,对油料中的油脂进行提取和分离,具有提油效率高、所得油脂品质好等优点[12]。

本文对索氏提取法、超声波辅助提取法、水酶法、三相分配法、超临界CO2萃取法五种籽油提取方法进行对比研究,旨在选择一种用时短、得率高、操作简便的三叶木通籽油提取方法;同时通过籽油得率及感官评价选定超临界CO2萃取法进行工艺优化,以期为综合利用及开发高品质三叶木通籽油提供参考。

1 材料与方法

1.1 材料与仪器

三叶木通籽 秋季果实成熟时采收于湖南永州,晒干后备用;乙醇、石油醚、硫酸铵、叔丁醇、盐酸、氢氧化钠等试剂 均为分析纯;中性蛋白酶、碱性蛋白酶、酸性蛋白酶、纤维素酶、半纤维素酶、果胶酶 酶活力50000 U/g,河南万邦实业有限公司。

HA121-5(10)型超临界萃取装置 南通市华安超临界萃取有限公司;Hei-VAP ValueG3旋转蒸发仪 德国Heidolph公司;XO-5200DT型超声波清洗仪 南京先欧仪器制造有限公司;TDL-40B型离心机 上海安亭科学仪器厂;150T粉碎机 永康市铂欧五金制品有限公司;HH-4型数显电热恒温水浴锅 金坛市白塔新宝仪器厂;AL204型电子分析天平 梅特勒-托利多仪器上海有限公司;GZX-9416 MBE数显鼓风干燥箱 上海博讯实业有限公司医疗设备厂。

1.2 实验方法

1.2.1 三叶木通籽预处理 取三叶木通籽平铺于托盘上,置于烘箱中,115 ℃干热处理2 h[13],水分含量约为5%。粉碎过40目筛,装袋密封,放入冰箱冷藏室保存备用。

1.2.2 索氏提取法 称取约10 g预处理后三叶木通籽粉末记为m0,加入100 mL石油醚,浸提12 h后置于70 ℃水浴锅中抽提6 h。称取空旋蒸瓶质量记为m1,将提取液转移至旋蒸瓶中,80 ℃旋转蒸发至冷凝管壁无液滴滴落,取下旋蒸瓶放入70 ℃烘箱中干燥5 min,两次称量差值小于0.01 g视为恒重,记录此时旋蒸瓶的质量m2,计算三叶木通籽油的得率(%)。重复测定3次,取平均值。

1.2.3 超声波辅助提取法 准确称取预处理后三叶木通籽粉末3.0 g,按料液比(g/mL)1:7加入石油醚,置于超声波清洗器中,上置冷凝装置,50 ℃下超声提取50 min,提取液旋转蒸发去除溶剂,得到三叶木通籽油,重复测定三次,利用1.2.2中公式计算籽油得率。

1.2.4 水酶法 准确称取6份预处理后三叶木通籽粉末10.0 g,按料液比(g/mL)1:5加入超纯水,分别加入三叶木通粉末质量2%的中性蛋白酶、碱性蛋白酶、酸性蛋白酶、纤维素酶、半纤维素酶、果胶酶[14],利用盐酸、氢氧化钠溶液调节混合溶液至酶制剂适宜pH,置于50 ℃水浴锅中搅拌酶解5 h。酶解液以3000 r/min速度离心15 min,得到游离油、乳状液、水解液和沉淀。取出乳状液层在-20 ℃下冻结20 h,然后在35 ℃解冻2 h,8000 r/min速度下离心20 min[15]。破乳后取清油与游离油混合即得三叶木通籽油,重复测定3次,利用1.2.2中公式计算籽油得率。

1.2.5 三相分配法 准确称取预处理后三叶木通籽粉末10.0 g,按料液比(g/mL)1:5加入超纯水混合,加入5 g硫酸铵,50 mL叔丁醇,摇匀、静置3 h。提取液以3000 r/min速度离心15 min,离心后得到的三相中蛋白质沉淀层作为界面层,位于上层有机层和下层水化层之间[16]。取有机相旋转蒸发去除溶剂,得到三叶木通籽油,重复测定3次,利用1.2.2中公式计算籽油得率。

1.2.6 超临界CO2萃取法 准确称取预处理后三叶木通籽粉末100.0 g,置于2 L超临界萃取釜中,设置CO2流量25 L/h、萃取釜压力30 MPa、萃取釜温度45 ℃,萃取120 min得到三叶木通籽油,重复测定3次,利用1.2.2中公式计算籽油得率。

1.2.7 籽油感官评价 参照GB/T 5525-2008对籽油的透明度、气味、滋味进行鉴定。

1.2.8 单因素实验

1.2.8.1 提取时间的筛选 准确称取预处理后三叶木通籽粉末100.0 g,置于超临界萃取釜中,考察不同提取时间下三叶木通籽油的得率,分别提取40、60、80、100、120 min,其他因素水平同1.2.6。通过籽油得率的计算,得到在最短时间内达到最高得率的提取时间范围。

1.2.8.2 萃取釜压力的筛选 萃取压力是影响超临界CO2萃取的主要因素之一。根据超临界装置压力要求及预实验情况分别在萃取釜压力20、25、30、35、40 Mpa下进行籽油提取,其他因素水平同1.2.6。通过不同萃取釜压力下籽油得率的计算,得到最经济适用、得率高的萃取釜压力。

1.2.8.3 萃取釜温度的筛选 参考李杏元等[11]实验数据同时结合预实验情况,分别在萃取釜温度25、30、35、40、45 ℃下进行籽油提取,其他因素水平同1.2.6。通过不同萃取釜温度下籽油得率的计算,得到最佳萃取釜温度。

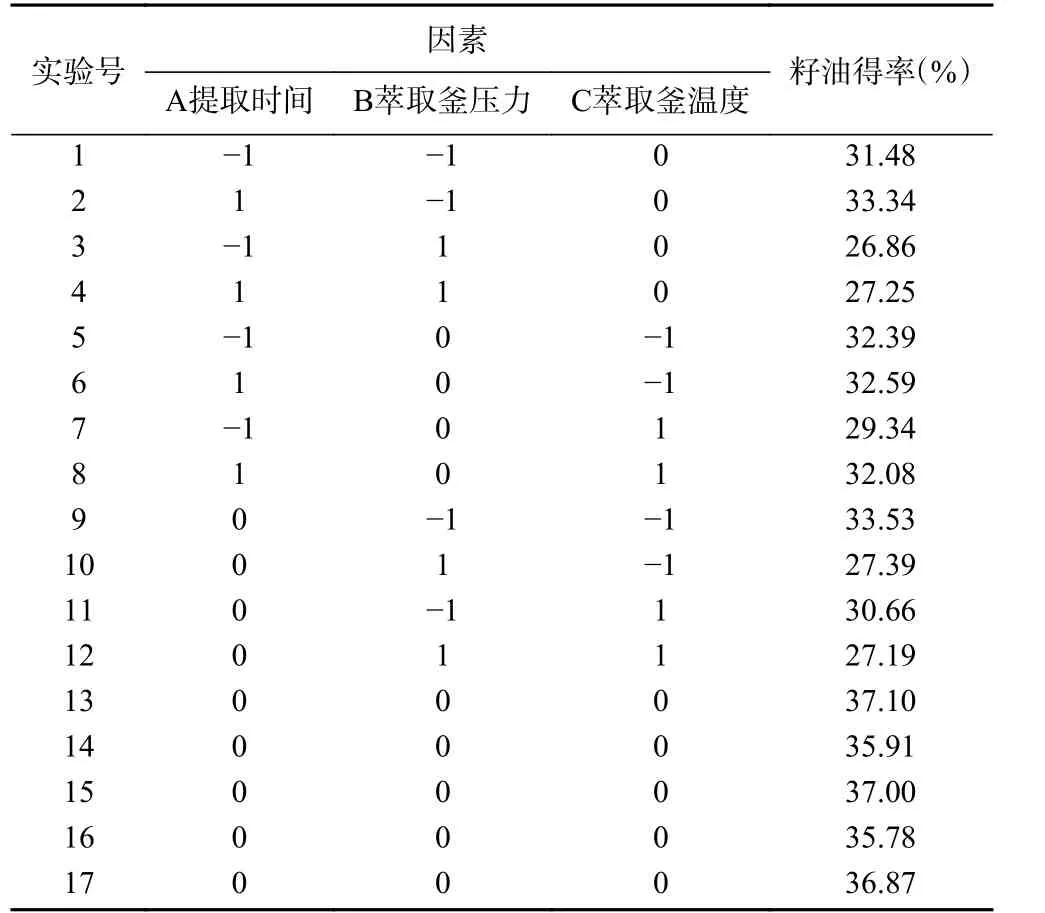

1.2.9 响应面试验设计 根据单因素实验结果,确定最佳提取时间100 min、最佳萃取釜压力30 MPa、最佳萃取釜温度35 ℃。利用Design Expert 8.0.6.1软件以此为中心点进行Box-Benhnken响应面设计,因素水平设计见表1。

表1 实验因素与水平Table 1 Factors and levels in response surface test

1.3 数据处理

试验数据使用 Origin Pro 8.5、Design Expert 8.0.6.1软件进行分析。

2 结果与分析

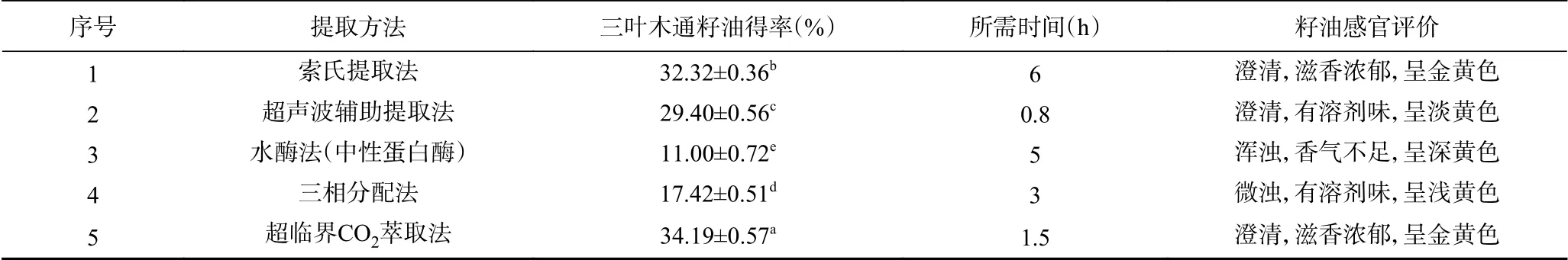

2.1 不同方法提取三叶木通籽油的结果

前期预实验发现,水酶法添加的6种酶以中性蛋白酶效果最佳,得率最高,因此表2中仅列举中性蛋白酶处理下的三叶木通籽油得率。虽然此法条件温和,绿色环保[17-18],但由表2可知,此方法得率最低,其原因可能是现阶段对酶的特异性问题研究较少,酶制剂对三叶木通籽细胞壁破壁效果不明显,酶解效率较低[19-20];同时相对油脂释放而言,脂肪和蛋白质的释放更加显著(P<0.05),导致所得油脂乳化程度高,水和油之间形成乳化层不利于三叶木通籽油的提取,后续冷冻破乳、乙醇破乳效果均不显著,后处理复杂,清油得率低;另外,酶制剂偏高的价格也会导致生产成本的提高。

三相分配法和超声辅助提取法得率略高。三相分配法从酶生物分离发展而来,通过在植物材料的水提取液中加入适量的硫酸铵和叔丁醇,使得蛋白质沉淀层作为界面层,位于上层有机层和下层水化层之间,从而达到分离油脂的目的[7]。此法得率高于水酶法可能是由于硫酸铵和叔丁醇的加入,使得有机相穿透细胞壁、油体,并溶解甘油三酯[7,21]。但同时也易造成有机溶剂残留,使得籽油有异味,影响品质。而对于超声辅助提取法,虽然超声空化会大幅度缩短三叶木通籽细胞壁的破裂时间,同时产生的振动作用也会加强油脂的释放、扩散和溶解[22],从而提高三叶木通籽油的得率,但也会引入有机溶剂,从而限制所提取的籽油的用途。

相比之下,索氏提取法和超临界CO2萃取法得率最高。其中索氏提取法作为提取油脂经典方法,通过连续回流得率可达32.32%,所得油脂滋香浓郁、澄清透明,但提取时间过长,也易造成有机溶剂残留[23]。考虑到籽油的进一步深加工,综合多种因素后确定超临界CO2萃取法提取三叶木通籽油仍有深入探讨的必要性。

2.2 超临界CO2萃取法工艺条件优化研究

经过五种提取方法的比较,得出超临界CO2萃取法得率最高。同时超临界法[24]提取的油脂无有机溶剂残留、安全环保;无乳化现象、后处理简单;生物活性指标更为突出,可以更好地保留三叶木通籽油中的天然香气和风味,油脂品质高;精炼时也可省去减压蒸馏和脱臭等工序,简化生产流程,降低油脂损耗,具有良好的工业化前景。在此基础上,利用响应面法对超临界CO2萃取法工艺条件进行进一步优化。

2.2.1 单因素实验结果

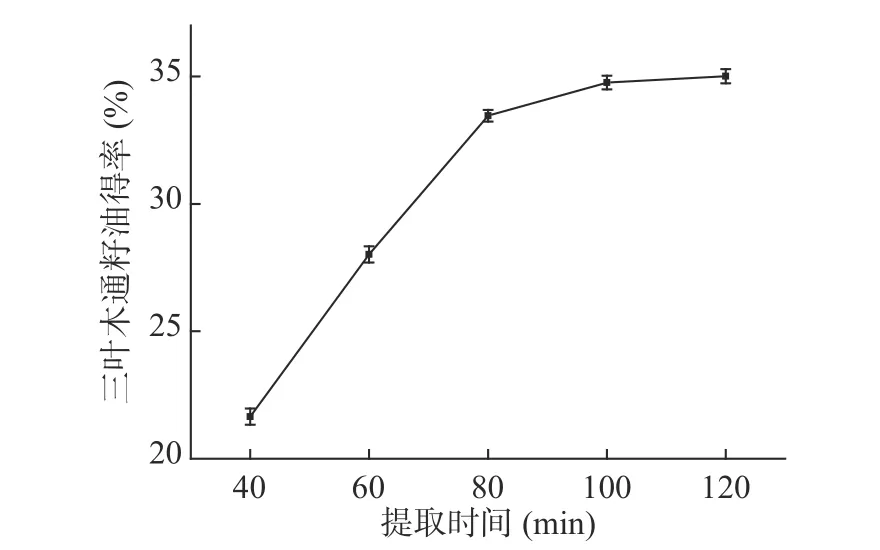

2.2.1.1 提取时间对籽油得率的影响 由图1可见,三叶木通籽油得率随提取时间延长先上升后趋于平缓。开始上升较快可能是由于预处理后的三叶木通籽表面油脂丰富,短时间内可以迅速释放,但随着提取时间延长,表面油脂量减少,CO2渗透至样品中使油脂扩散出来的时间变长[25],得率增加变缓。当提取时间达到100 min时,再延长提取时间对籽油得率影响不大,考虑其原因为油脂在CO2中溶解已达饱和,继续延长提取时间不仅增加成本也可能会造成籽油成分变化。因此最佳提取时间为100 min。

表2 不同方法下三叶木通籽油的得率Table 2 Extraction yield of Akebia trifoliata (Thunb.) koidz seed oil under different methods

图1 提取时间对三叶木通籽油得率的影响Fig.1 Effect of extraction time on the extraction yield of Akebia trifoliata (Thunb.) koidz seed oil

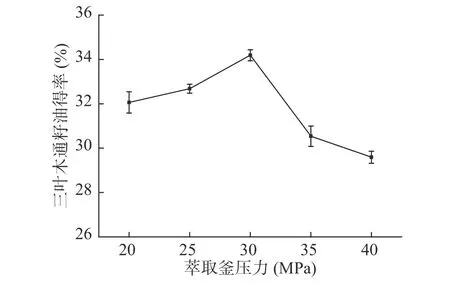

2.2.1.2 萃取釜压力对籽油得率的影响 由图2可见,三叶木通籽油得率随压力增大先上升后下降。萃取压力在20~30 MPa之间得率呈上升趋势,30~40 MPa时逐渐下降。这是因为初始阶段压力的增加使得CO2流体密度加大,同时使传质阻力降低、分子间的传质距离缩短,溶质与溶剂间传质速率提高[26],籽油得率提高。当萃取压力继续增大时,高压下CO2流体可压缩性变小溶解度降低,从而导致籽油得率降低,同时提取的籽油颜色较深,品质下降。综合考虑经济成本及籽油质量,选择萃取压力为30 MPa。

图2 萃取釜压力对三叶木通籽油得率的影响Fig.2 Effect of extraction kettle pressure on the extraction yield of Akebia trifoliata (Thunb.) koidz seed oil

2.2.1.3 萃取釜温度对籽油得率的影响 由图3可见,三叶木通籽油得率随温度增大总体呈先上升后下降趋势。在25~35 ℃之间得率逐步上升,并在35 ℃达到最高,这是因为温度升高使得传质速度加快,加速油脂释放。然而温度继续升高(35~40 ℃)会导致萃取釜内CO2密度变小,溶解度下降,从而降低籽油得率。40~45 ℃之间有小幅度上升,但并未达到最高点。同时萃取釜温度过高时籽油颜色变深,推测温度升高萃取出的成分变多,其中色素使得其颜色加深。综合考量后选择萃取温度35 ℃。

2.2.2 响应面优化分析

2.2.2.1 模型建立及显著性分析 响应面试验设计结果见表3,对试验所得的数据进行多元化回归拟合分析得到3个因素与三叶木通籽油得率之间二次回归模拟方程为:

得率Y=36.53+0.65A-2.54B-0.83C-0.37AB+0.63AC+0.66BC-2.44A2-4.35B2-2.49C2。

图3 萃取釜温度对三叶木通籽油得得率率的影响Fig.3 Effect of extraction kettle temperature on the extraction yield of Akebia trifoliata (Thunb.) koidz seed oil

表3 Response surface 中心组合方案及响应值Table 3 Response surface central combination project and response values

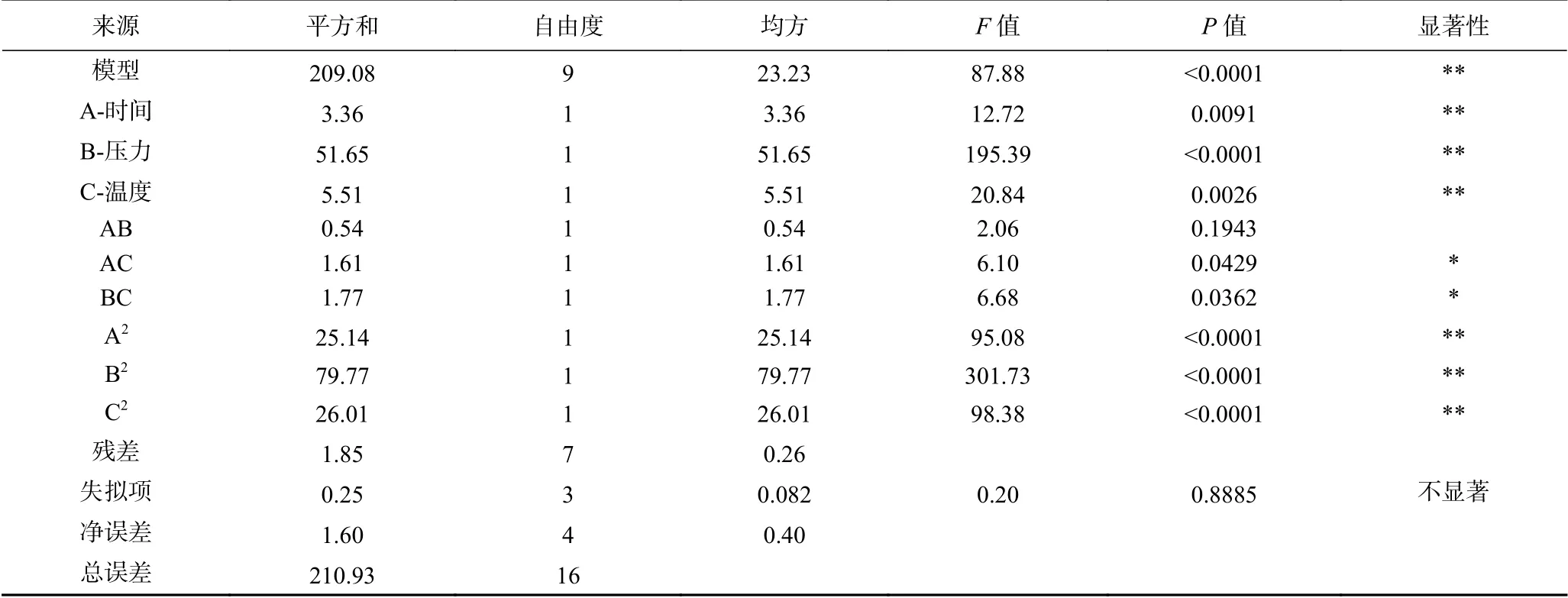

应用响应面分析法对试验结果进行分析,回归方程显著性检验及方差分析结果见表4。由表4可知,回归模型呈现高度显著(P<0.0001),失拟项不显著(P=0.8885>0.05),该模型真实可靠,能够很好预测各条件下超临界CO2萃取法提取三叶木通籽油的得率。模型决定系数R2=0.9912,证明该试验拟合程度良好;校正决定系数R2Adj=0.9799,说明该试验预测值与实际值高度吻合。因此该回归模型适用于对三叶木通籽油得率进行分析和预测。在所选的各因素水平范围内,对籽油得率的影响大小的顺序为:萃取釜压力(F=195.39),萃取釜温度(F=20.84),提取时间(F=12.72)。在回归模型中,一次项A、B、C与二次项A2、B2、C2对籽油得率的影响极显著(P<0.01),交互项AC、BC对籽油得率的影响显著(P<0.05),其余均无显著影响。

2.2.2.2 交互因子效应分析 根据回归方程式,利用Design Expert 8.0.6.1软件绘制交互因子的响应曲面及其等高线图,如图4所示。由等高线图可以看出AC、BC交互作用对响应值的影响显著,AB交互作用对响应值的影响不显著。当提取时间为100 min、萃取釜压力为28.46 MPa时三叶木通籽油得率最大;提取时间为100 min、萃取釜温度为33.97 ℃时三叶木通籽油得率最大,萃取釜压力为28.46 MPa、萃取釜温度为33.97 ℃时三叶木通籽油得率最大。

表4 回归方程方差分析表Table 4 Variance analysis of regression equation

图4 各两因素交互对三叶木通籽油得率的影响Fig.4 Effect of interaction of two factors on the extraction yield of Akebia trifoliata(Thunb.)koidz seed oil

2.2.2.3 最优条件确定以及验证 由岭脊分析得到三叶木通籽油的最佳提取条件为提取时间100 min、萃取釜压力28.46 MPa、萃取釜温度33.97 ℃,得率37.01%。考虑到工业上操作便利,将最佳提取工艺改进为提取时间100 min、萃取釜压力28 MPa、萃取釜温度34 ℃,以回归方程的最佳条件重复实验三次,得到三叶木通籽油得率平均值为36.87%±0.08%,与预测值相符。

3 结论

对索氏提取法、超声波辅助提取法、水酶法、三相分配法、超临界CO2萃取法五种三叶木通籽油提取方法进行对比分析,结果表明:水酶法得率最低,且所得籽油浑浊;三相分配法和超声辅助提取法的得率处于中间,但引入有机溶剂使得籽油有异味,影响品质;索氏提取法的得率虽然相对较高且操作简便,但提取时间较长;相比之下,应用超临界CO2萃取法提取三叶木通籽油得率最高,所得油脂滋香浓郁、澄清透明、品质高;除去CO2无需其他试剂,无有机溶剂引入,更加安全,利于后期应用,具有良好的工业化前景。

利用响应面法优化所得三叶木通籽油最佳提取工艺为提取时间100 min、萃取釜压力28 MPa、萃取釜温度34 ℃,在此条件下,得率37.01%。以最佳条件重复实验三次,三叶木通籽油最终得率为36.87%±0.08%。所得籽油为淡黄色透明澄清液体,具有三叶木通籽油固有的气味,无异味,研究为三叶木通籽油的综合利用提供参考。