利用天然镁橄榄石制备轻质原料的工艺研究及其应用

2021-06-18孟庆新李晓龙蔡翔宇高文科陈秋阳

孟 超 孟庆新 李晓龙 蔡翔宇 高文科 陈秋阳

河南科技大学材料科学与工程学院 河南洛阳471003

天然镁橄榄石在自然界有着广泛的分布和丰富的蕴藏,一般都是和铁橄榄石伴生的,主要矿物相是橄榄石((Mg,Fe)2SiO4),还有滑石、蛇纹石等[1-2]。由于铁橄榄石的熔点(1 205℃)远低于镁橄榄石的,因此铁橄榄石的存在降低了镁橄榄石的高温性能。然而,由于镁橄榄石的热导率仅为方镁石的1/4~1/3,故比较适合于开发新型的碱性隔热耐火原料,从而作为对铝硅系隔热耐火原料的补充[3-4]。袁广亮等[5]曾以天然镁橄榄石为原料,开发出了轻质镁橄榄石砖。郑连营等[6]也利用天然镁橄榄石砂和镁砂为原料,开发出了玻璃窑用轻质镁橄榄石砖。

本工作中,以河南西峡出产的天然镁橄榄石为主要起始物料,分别以菱镁矿和无烟煤为MgO源和造孔剂,充分湿磨后压制成型并在不同的温度下煅烧,分别研究了转速、煅烧温度和无烟煤加入量对物料的物相组成和性能的影响,并初步探讨了其在轻质耐火浇注料中的应用。

1 轻质原料的制备

1.1 原料

试验用原料有:天然镁橄榄石细粉,粒度≤0.045 mm(320目),其化学组成与物相组成分别如表1和图1所示,与有关文献[7]报道一致;菱镁矿细粉,w(MgCO3)=96%,粒度≤0.045 mm(320目);无烟煤细粉,粒度≤0.074 mm(200目)。

表1 天然镁橄榄石的化学组成

图1 天然镁橄榄石的XRD图谱

1.2 试样制备

为使镁橄榄石原矿中的滑石和蛇纹石等物相在高温下都能够转变为镁橄榄石,根据天然镁橄榄石和菱镁矿的化学组成以及镁橄榄石的理论化学组成,计算得出在每千克的天然镁橄榄石粉中应加入菱镁矿细粉220 g。按此比例称取物料,将称好的原料放入球磨罐中,加入水和刚玉球(料、球、水质量比为1∶1∶0.5球磨)。试验分三步进行:

(1)将物料以300 r·min-1的转速湿磨60 min,在110℃下完全烘干后在球磨机中打散,然后加入5%(w)的水和0.3%(w)的亚硫酸纸浆废液在搅拌机中混合均匀,再经24 h困料后,在液压机上在120 MPa下压制成φ36 mm的圆柱试样,于110℃烘干24 h,再置于电炉中分别在1 000、1 100、1 200、1 300℃保温3 h,升温速率为5℃·min-1。用于确定原矿中的物相完全转变为镁橄榄石和铁酸镁时的最低温度。

(2)将物料分别以300、400、500 r·min-1的转速湿磨60 min,使用与(1)相同的方法成型。在已确定的最低温度的基础上逐步提高煅烧温度。研究转速和温度(1 350、1 400、1 450和1 500℃)对试样性能的影响并确定最优方案。

(3)在最优方案的基础上,向物料中逐步加入无烟煤(外加质量分数分别为10%、20%、30%、40%和50%),研究无烟煤的加入量对试样性能的影响。

1.3 性能检测

按GB/T 2998—2015检测试样的显气孔率和体积密度,按GB/T 5072—2008检测试样的常温耐压强度。将试样磨成细粉后进行XRD分析以确定其物相组成,使用SEM观察试样的显微结构,使用压汞法对试样进行孔径分析。

2 结果与分析

2.1 煅烧温度对试样相组成的影响

图2显示了经过湿磨和干法成型后的试样分别经1 000、1 100、1 200、1 300℃烧后的XRD图谱。由图2可知,在温度达到1 300℃之前,物料中还有一定量的石英、氧化铁和顽火辉石。在温度达到1 300℃时,物料中的物相组成为镁橄榄石、铁酸镁和少量过剩的方镁石,这些高耐火度的物相有利于提高物料的使用温度。因此,为反应充分,将物料的煅烧起始温度确定为1 350℃,进一步研究煅烧温度对物料性能的影响。

图2 试样分别经1 000、1 100、1 200、1 300℃烧后的XRD图谱

2.2 湿磨转速和煅烧温度对试样性能的影响

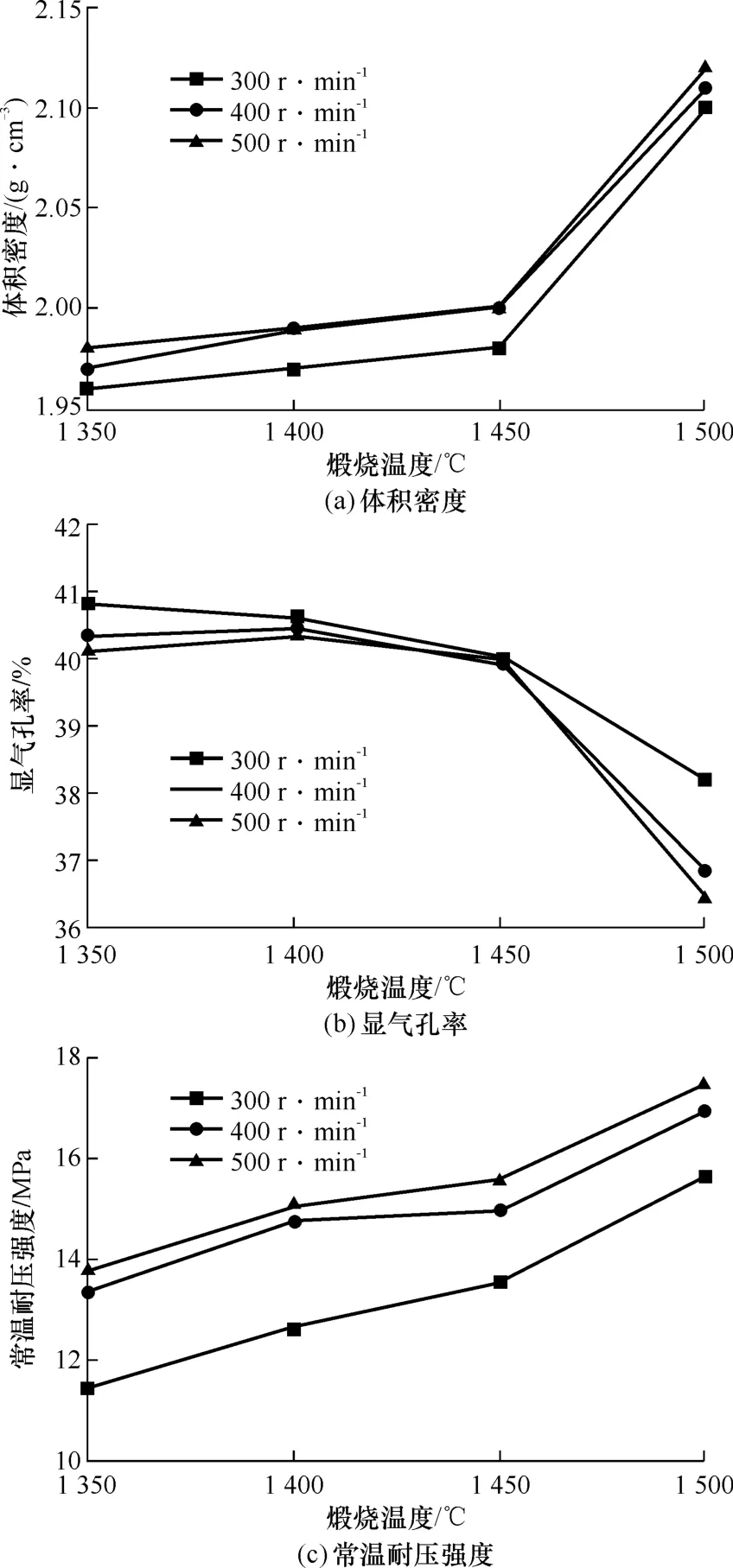

根据烧结理论可知,影响烧结的主要因素包括烧结温度和物料的起始粒度。因此,采用转速300、400、500 r·min-1对物料进行湿磨,成型后分别在1 350、1 400、1 450和1 500℃下保温3 h煅烧。图3示出了不同转速和煅烧温度对试样性能的影响。

由图3可知,在转速一定时,随着煅烧温度的提高,试样的体积密度上升,显气孔率下降,强度增加。根据开尔文公式可知,温度的升高有助于颗粒表面蒸汽压的升高,促进颗粒的烧结和长大[8]。无论对于哪种转速,当煅烧温度高于1 450℃时,都会出现体积密度急剧上升和显气孔率急剧下降的情况。这是由于煅烧温度的提高,试样内部的液相量开始增加,液相的存在起到了传质通道的作用,对烧结起到了很大的推动作用。

图3 不同转速和煅烧温度对试样性能的影响

当煅烧温度一定时,随着转速的提高,同样出现了试样的体积密度上升,显气孔率下降,强度增加的趋势。由于研磨筒的转速提高,研磨体之间的碰撞能量增加,会有更多的能量用于克服物料之间的内聚力,使得物料被研磨得更为充分。这是由于粒度越细,表面能越高,烧结动力愈大,对烧结有显著的促进效果[9]。值得注意的是,在同一煅烧温度下,与转速为300 r·min-1时相比,转速为400 r·min-1时所得试样的强度有较大提高,但当转速为500 r·min-1时,强度并未有大的提高。这可能是在物料过细的情况下,研磨体与物料之间的撞击机会变少,仅仅靠提高转速已经很难使物料进一步细化了。

为得到体积密度小、显气孔率高和强度高的轻质原料,同时从节能的角度考虑,确定400 r·min-1的研磨速度和1 450℃的煅烧温度为最佳工艺路线。由于物料中的气孔几乎完全来自于菱镁矿在加热过程中分解所产生的CO2,而为了在物料中得到符合预期的矿物相,菱镁矿的加入数量较为有限,因此向物料中引入的气源有限,所得物料的气孔率在40%左右,还未能达到轻质原料的要求。因此,必须向物料中引入新的气源,进一步提高物料的气孔率。

2.3 无烟煤加入量对试样性能的影响

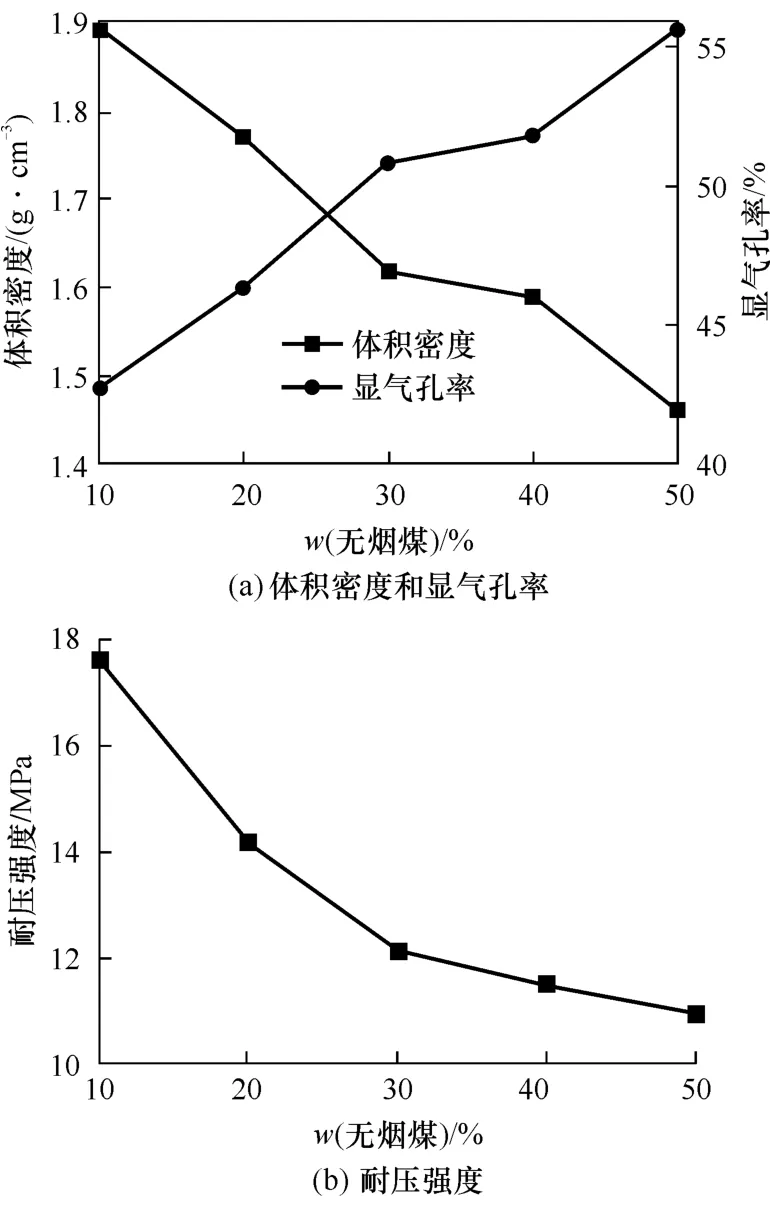

选用粒度为200目(<0.074 mm)的无烟煤为造孔剂,逐步增加其向物料中的外加量(质量分数分别为10%、20%、30%、40%、50%),按第二步试验确定的最佳工艺路线(转速400 r·min-1,煅烧温度1 450℃)制备出试样。图4所示为试样的体积密度、显气孔率和耐压强度随无烟煤外加量的变化曲线。

由图4可知,随着无烟煤外加量的增加,试样的体积密度下降,显气孔率上升,耐压强度下降。当无烟煤的外加量为20%(w)时,试样的体积密度为1.77 g·cm-3,显气孔率就达到45%以上,试样的耐压强度达到14.2 MPa,完全可以作为轻质原料使用。同时,改变无烟煤的加入量可以实现原料各项性能的系列化,能够满足工业窑炉不同条件和不同部位的使用需求。

图4 无烟煤的加入量对试样性能的影响

2.4 显微结构分析

图5为体积密度为1.77 g·cm-3的轻质物料的断口SEM照片。

图5 密度为1.77 g·cm-3的轻质原料的SEM照片

由图5(a)可见,物料内部气孔细小且分布均匀,大多处于10μm以下,能够达到微孔轻质材料的要求。对图5(b)中“+”处做能谱分析可见,结晶粗大的是镁橄榄石(图略),其构成了材料的主晶相。根据晶体结构与热导率的关系可知,晶体结构越复杂,则其热导率越低[10],大量的镁橄榄石相的存在将使得物料具有良好的隔热效果。

2.5 孔径分析

图6示出了体积密度为1.77 g·cm-3的轻质物料的孔径分析结果。

图6 体积密度为1.77 g·cm-3的轻质物料的孔径分析结果

由图6可知,孔径在10μm以下的气孔占总气孔体积的60%以上。物料中的气孔基本都分布在10 μm左右,这与显微结构分析的结果一致。说明物料中的气孔大部分已属于微孔且分布均匀。这是由于起始物料的粒径较细,而且又经过了充分的湿磨。湿磨可以起到提高粉碎效率的作用,同时,由于水分子的迁移作用,可以使得物料分布更加均匀[11]。而且,随着气孔孔径的减小,气体分子的运动范围也随之减小,因而削弱了通过气孔的对流换热作用,提高了物料的隔热保温效果[12]。

3 物料在轻质浇注料中的应用

以自制体积密度1.77 g·cm-3的轻质物料作为骨料,以中档镁砂(w(MgO)≥95.0%、w(SiO2)≤2.0%、w(CaO)≤1.6%)、硅石粉(w(SiO2)≥98%)和SiO2微粉为基质,依据表2所示的配方配料,入搅拌锅干混1 min后,再加入适当的水湿混3 min,而后注入模具在磁盘振动台上振动3 min。试样在模具中养护24 h后脱模,随后在空气中自然养护24 h后,入干燥箱在110℃下干燥24 h,分别经1 000和1 450℃热处理后得到轻质镁橄榄石质浇注料试样。

表2 轻质镁橄榄石浇注料的配方

对烘干和热处理后试样分别依据YB/T 5200—1993检测其显气孔率和体积密度、GB/T 5072—2008检测其常温耐压强度、GB/T 3001—2007检测其常温抗折强度、GB/T 5988—2007检测其加热永久线变化。按YB/T 4130—2005检测1 000℃热处理后试样的热导率。所得浇注料性能如表3所示。

图7所示为轻质镁橄榄石质浇注料经1 450℃烧后的SEM照片。由图7可见,镁橄榄石轻质骨料与经过高温加热后基质中生成的镁橄榄石形成了很好的结合,提高了试样的强度。同时,骨料中的气孔得到了较好的保存,提高了试样的隔热保温效果。结合表3各项性能可知,该浇注料可以适用于各种工业窑炉和冶金容器的保温部位。

表3 轻质镁橄榄石质浇注料的性能

图7 轻质镁橄榄石质浇注料经1 450℃烧后的SEM照片

4 结论

(1)以天然镁橄榄石、菱镁矿细粉为原料,按镁橄榄石的化学组成进行配比后进行湿磨,再使用干法成型并在不同的温度下煅烧,当煅烧温度达到1 300℃后,原料中的矿物相将全部转变为有益的物相。

(2)随着转速加快和煅烧温度提高,试样的体积密度上升,显气孔率下降,强度增加。综合考虑,采用400 r·min-1的研磨速度和1 450℃的煅烧温度为最佳方案。

(3)无烟煤的加入将使得试样进一步轻量化,可以得到微孔分布均匀的系列化轻质原料。

(4)所制得的轻质原料在隔热耐火浇注料中使用,取得了良好的使用效果。