大跨度铁路钢箱梁斜拉桥对接式无肋锚拉板疲劳试验研究

2021-06-17周凯旋张晓江蒲黔辉

施 洲,周凯旋,张晓江,蒲黔辉

(1.西南交通大学 土木工程学院,四川 成都 610031;2.中铁第四勘察设计院集团有限公司 桥梁设计院,湖北 武汉 430063)

斜拉桥索梁锚固区传递斜拉索巨大的集中力,是斜拉桥的关键局部构造之一。目前主要锚固形式有锚箱式、锚管式、耳板式和锚拉板式四种。李小珍等[1]介绍了锚箱式、锚管式、耳板式、锚拉板式四种连接形式的构造,讨论了传力机理、应力分布,结果表明,不同构造形式出现应力集中的位置和程度不同。其中,锚箱式结构应用最广泛,但其构造相对复杂[2-3]。朱劲松等[4]对耳板式结构进行试验,研究耳板和钢箱梁的力学性能,研究证明,耳板式连接满足工程需求,但是销铰处的应力集中严重。王嘉弟等[5]针对宕石大桥的锚管式锚固区开展应力应变分析并进行静载试验,结果显示,在1.7倍荷载下需对主梁腹板进行适当加强。任伟平等[6]和包立新等[7]对湛江海湾大桥锚拉板进行了静载及疲劳模型试验,发现锚筒与锚板连接焊缝末端、锚板开槽圆弧倒角处存在严重的应力集中,但其静载及疲劳强度均满足要求。卫星等[8]针对东沙大桥中采用的外腹板伸出顶板并与锚板焊接的新型连接形式,开展疲劳性能的研究,验证其可以降低应力集中程度,改善结构的抗疲劳性能[9]。周金枝等[10]和姚建军等[11]研究厦漳跨海大桥锚拉板疲劳性能及锚下区域应力,结果表明,随着过渡区曲率半径的增大,应力集中区的最大应力减小,塑性区范围也随之发生变化。曾永平等[12]研究了一种整体式双锚拉板结构的静力及疲劳性能,结果表明,锚拉板仅在其与承压板相交处焊缝存在应力集中,整体构造的受力性能及疲劳性能较好。骆炜然[13]对丰都长江二桥锚拉板疲劳性能的研究表明,最大主拉应力出现在锚板与锚筒的连接圆弧处。丁秉昊等[14-15]对乌江大桥锚拉板疲劳性能的研究表明,锚板与锚筒连接焊缝圆弧过渡处存在应力集中,其他位置应力偏低,应力由上往下随拉板宽度增大而减小,锚板与主梁腹板焊缝最大应力出现在内侧圆弧过渡处。

目前,锚拉板式结构多应用于公路斜拉桥,已有研究成果表明,锚拉板与主梁的连接形式、几何构型和构造细节不同时,其受力特性差别较大,且多存在应力集中点。对于铁路斜拉桥,因其荷载大、轨道相对固定等特点,锚拉板锚固结构应用极少。在此,针对岳口汉江特大桥新型对接式无肋锚拉板结构,开展仿真分析及足尺疲劳模型试验,深入研究其疲劳特性。

1 对接式无肋锚拉板构造特点

潜江铁路岳口汉江特大桥位于天门市岳口镇,主桥结构采用(32+50+93+260+38)m的钢箱混合梁独塔斜拉桥跨越汉江。边跨及其附近中跨23 m(含结合段)主梁为预应力混凝土箱梁,其余中跨主梁为钢箱梁。钢箱梁采用带风嘴的单箱三室截面。斜拉索采用空间双索面体系,通过对接式无肋锚拉板结构实现索梁的锚固。如图1所示,该锚拉板结构由边腹板、锚板、锚筒、承压板等构件组成。边腹板(N5)局部竖直伸出箱梁顶板开孔15 cm,与向桥面中心线微倾斜的锚板(N1)对接焊接;锚板与伸出腹板、箱梁均无连接加劲肋;锚筒(MT)上下侧焊缝连接锚板中部开槽孔;锚筒上部设置与锚板焊接连接的圆形盖板(N6),锚筒下部焊接连接于与锚板焊接连接的承压板(N4),锚筒圆周均匀布置四条加劲肋(N3);在承压板底部设锚垫板(N2)直接接触斜拉索锚头。

图1 锚拉板结构三维视图

对比既有锚拉板结构形式,该对接式无肋锚拉板构造有如下特点:①锚板与伸出顶板的竖直腹板对接焊接,结构简单明了,但锚板有2°~4°向梁中心线的倾角;②仅在锚筒上设加劲肋,锚板上不设置任何加劲肋,构造简单,传力流畅,减少了局部应力集中及焊接残余应力;③设置承压板与锚板相连,并与锚筒加劲肋连接,减缓锚筒受力集中的问题。传力途径为:斜拉索力由锚具直接传递至锚垫板、承压板,再由承压板分别传递至锚板中下部及锚筒(含加劲肋),传递至锚筒的分力再通过焊缝和上圆板传递给锚板中上部,最后汇聚于锚板的力通过对接焊缝传递给伸出顶板的边腹板,进而传递至整个钢箱梁。

2 对接式无肋锚拉板疲劳受力特性分析

2.1 锚拉板有限元模型

为系统了解对接式无肋锚拉板的受力特性,首先进行有限元仿真分析,选取主桥恒载索力以及活载索力幅均较大的索梁锚固段作为研究对象,截取相应锚拉板前后共7个节段(21 m)箱梁部分,采用Ansys软件建立空间板壳单元有限元模型,为降低计算量,取半幅桥梁并在分界面施加正对称边界约束,如图2所示。有限元模型在锚拉板附近细化了单元尺寸,最小单元尺寸为4 cm,全模型共68 286个板壳单元。模型采用约束梁段两端节点全部平动自由度的边界条件。根据桥梁全桥杆系有限元模型计算结果,该位置锚拉板在恒载与活载共同作用下最不利索力为3 388 kN,活载产生的最不利疲劳索力幅为1 167 kN,以疲劳索力幅施加于锚垫板承压面计算锚拉板及箱梁局部疲劳受力特性。

图2 锚拉板结构几何模型

2.2 主要板件疲劳应力幅分布特性分析

原桥节段的有限元仿真分析表明,在疲劳索力幅下,锚拉板结构最大主拉应力幅值为77.04 MPa,出现在锚板开孔1/4圆弧处。锚拉板结构的主拉应力幅值总体在60.24 MPa以内。在垂直于斜拉索方向,主拉应力幅值从开孔直边向外逐渐降低,从开孔边缘向外5 cm,应力幅值降到50.43 MPa以内。沿拉索方向,主拉应力幅值从锚垫板端向塔端逐渐下降至20.09 MPa以内。

疲劳索力幅下的锚板主拉应力幅值分布如图3所示。锚板中部开孔直边附近以及1/4圆弧区域受力最为不利,且应力梯度陡峭,是疲劳敏感区域之一。

图3 疲劳索力幅下锚板主拉应力幅值等值线(单位:MPa)

疲劳索力幅下,锚筒主拉应力幅值以焊缝中间区段为最大点,其值为30.25 MPa,向四周逐渐扩散降低。锚筒在靠近锚垫板侧端点处附近存在应力集中,且存在明显的应力梯度,应力幅值最大为54.17 MPa。此外,以锚板为分界面将锚筒分为左右两侧,在两侧的中心区域主要受压,主压应力幅值达到-19.23 MPa。承压板应力分别以其与锚板、锚筒加劲肋及锚筒连接位置为中心向四周扩散降低,其中承压板与锚板连接焊缝内侧端点以及承压板与锚筒接触圆弧的四个端点位置应力集中最为严重,最大应力幅值为77.36 MPa。疲劳索力幅下的锚拉板结构主要受力最不利位置处的主拉应力幅值,以及其附近能够粘贴应变片测试的“测点处”的主拉应力幅值结果见表1。可见,锚拉板整体结构疲劳应力幅值水平总体并不高,但存在一定的应力集中。

表1 典型位置的主拉应力幅值计算值

2.3 主要焊缝应力幅值分布特性分析

在疲劳索力幅作用下,锚板与锚筒连接焊缝主要传递剪应力,沿焊缝长度方向自近锚垫板端至600 mm处由25.15 MPa减小至5.06 MPa,在其后的1 200 mm焊缝长度范围内,焊缝剪应力幅值趋于稳定,其与按名义应力计算结果对比见图4。可见按名义应力计算会严重低估靠近锚垫板端600 mm区段内的应力结果。因此,靠近锚垫板端焊缝区段的疲劳问题值得关注。

图4 锚板与锚筒焊缝剪应力幅值分布

汇聚于锚板的索力通过锚板与腹板对接焊缝传递到整个钢箱梁,传力形式为顺桥向的剪应力与竖向垂直焊缝的正应力。以靠近索塔端为起点,分析疲劳索力幅下主拉应力幅、剪应力幅与竖向正应力幅随焊缝长度的分布情况,见图5。对接焊缝的剪应力幅及竖向正应力幅在近塔端均出现最不利负值,其值分别为-10.67、-12.61 MPa;沿着焊缝呈现先增大,后在中部开孔区域前后降低,并再增大后又降低的变化规律,主拉应力幅变化规律同竖向正应力幅,最大主拉应力幅值为23.58 MPa,位于远塔端附近。从对接焊缝的应力分布可见,由于结构构造及中部开孔的影响,应力分布明显不均匀,并在焊缝两端存在快速变化的高应力,对接焊缝两端及中部开孔下前方区段(焊缝1 200 mm处)的高应力位置是疲劳敏感区域。

图5 锚板与腹板对接焊缝应力幅值分布

3 锚拉板足尺疲劳试验模型设计

3.1 模型设计研究

为进一步分析对接式无肋锚拉板的实际疲劳性能,开展室内足尺疲劳模型试验,重点考察锚板与边腹板的对接焊缝、锚板与锚筒连接焊缝、锚板开孔周围等应力集中区域的疲劳性能。在疲劳试验模型设计中,锚板及锚筒等整体构造同原桥一致,以确保锚板与锚筒连接角焊缝疲劳敏感区域同原桥的等效性;为保证锚板与边腹板对接焊缝、边腹板与箱梁顶板围焊缝的受力、传力等效性,疲劳试验模型设计了部分箱梁顶板、腹板等辅助构造。以锚板应力量值及分布规律与原桥等效为准则,基于实验室疲劳试验条件,在仿真计算分析的基础上,先后优化调整出三种模型试验方案,如图6所示。

图6 模型设计方案

方案一:在保留锚拉板主体的基础上,截取原桥钢箱梁的部分边腹板、部分顶板,并在腹板下构造焊接与所截顶板等宽、等厚的钢板作为模型钢主梁底板,形成模型的工字形截面钢主梁。为实现便捷的竖向疲劳加载,钢主梁斜倒置,一端着地,另一端与构造的钢支撑柱连接。方案一与原桥具有良好的应力等效性,但顶板在其与腹板连接焊缝起始端、钢支撑柱与梁连接处等局部的应力集中问题突出;此外还存在模型整体运输困难,整个模型稳定性不足等问题。针对方案一存在的问题,方案二在其基础上,采用锚固于反力墙上的预制混凝土板代替钢支撑柱,钢主梁上增设水平支撑钢梁,水平钢梁通过墙板锚固在反力墙上。仿真计算分析结果表明,方案二模型应力集中有所缓解。拉板和锚筒连接焊缝的应力模拟状况进一步优化。但锚板与边腹板的连接焊缝、边腹板与顶板的连接焊缝的起始端和结束端主应力都偏大。通过多次调整与试算分析,缩短钢主梁上端长度,增加钢主梁下端长度,缩短水平钢梁长度,减小混凝土板在水平钢梁底板处的支撑长度,从而得到优化的方案三。方案三中顶板长7.1 m、宽1.5 m,底板长8.1 m、宽1.5 m,模型高6.8 m、总质量11 t。方案三模型受力与原桥等效良好,模型其他辅助构造结构应力量值均小于试验主要考察区域的应力值。

3.2 锚拉板足尺疲劳试验模型的等效性分析

模型锚筒与锚板连接焊缝与原桥主拉应力分布趋势相同,应力量值基本相同,少量测点在数值上略大于原桥结构;模型锚板与边腹板对接焊缝应力分布趋势与原桥相同,应力量值接近,在远塔端模型略大于原桥,锚板开孔处至近塔端附近略小于原桥,其余焊缝应力分布与原桥相近。疲劳试验模型重点考察锚筒与锚板连接焊缝靠近承压板端区域、锚板开孔圆弧位置、锚板与边腹板对接焊缝的远塔端以及中部区域等受力不利位置,即疲劳敏感区。锚拉板试验模型主要疲劳敏感区域测点处的应力结果与原桥的应力对比情况见表2。

由表2可见,锚拉板试验模型各主要板件及焊缝处主要疲劳敏感点的主拉应力与原桥相比,绝对误差基本在5.0 MPa以内,相对误差主要在15%以内。除少部分点的模型应力比原桥应力小外,大部分模型测点以及关键测点的应力均比原桥略大,锚拉板关键构造处以及疲劳敏感点的应力情况被良好模拟。

3.3 试验加载与测试方案

基于锚板中部开孔锚固的构造,疲劳试验采用杠杆式加载方式,加载梁穿过锚板中部开孔,其一端通过张拉钢绞线束连接于支撑钢立柱的顶部,钢立柱底部固定于实验室地面提供反力,加载梁的另一端与MTS试验机连接。加载梁与模型锚垫板之间设置球冠板以保证加载梁的微小转动并减小加载偏心。在试验中,以斜拉索的索力幅等效加载,锚拉板结构的最大加载索力幅为1 167 kN。疲劳加载等效周次的计算中,先根据锚拉板对应斜拉索索力影响线加载最不利的中-活载列车,并将其等效为标准疲劳列车,再按桥梁设计年平均运量计算等效标准疲劳列车的年循环周次,进而计算得到100 a设计寿命期内锚拉板疲劳循环等效次数约为200万次,为进一步验证锚拉板疲劳性能,试验共进行了300万次。在进行疲劳加载循环过程中,在0、2万、5万、10万、25万次以及之后每隔25万次进行一次静载试验并检查模型,静载分为5级加载并卸载,具体分级为10→ 243.4→ 476.8→ 710.2→ 943.6→ 1 177→943.6 →710.2→ 476.8→ 243.4→ 10 kN,以10 kN为基准加载的目的是消除加载设备接触缝隙等引起的测试误差。

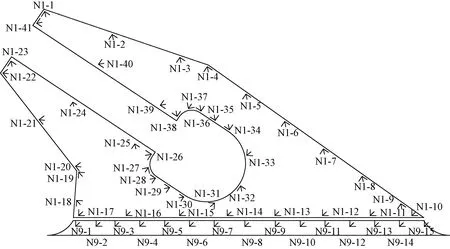

疲劳试验的应力测点布置以主要疲劳敏感区为主,兼顾各类构件,分别在锚板、锚筒、锚筒加劲肋、箱梁顶板、边腹板等受力不利处及主要焊缝处粘贴应变片或应变花,其中锚板及其附近腹板的应力测点布置见图7。为监测模型总体变形情况,还布置了6个几何变位测点,在上圆板正下方,以锚板为中心对称布置两个,分别位于边腹板与顶板围焊缝的起始端与末尾端,以腹板为中心,在顶板最外边对称布置各两个。

图7 腹板及锚板应力测点

4 锚拉板疲劳试验结果分析

4.1 疲劳试验结果分析

4.1.1 主要板件试验结果

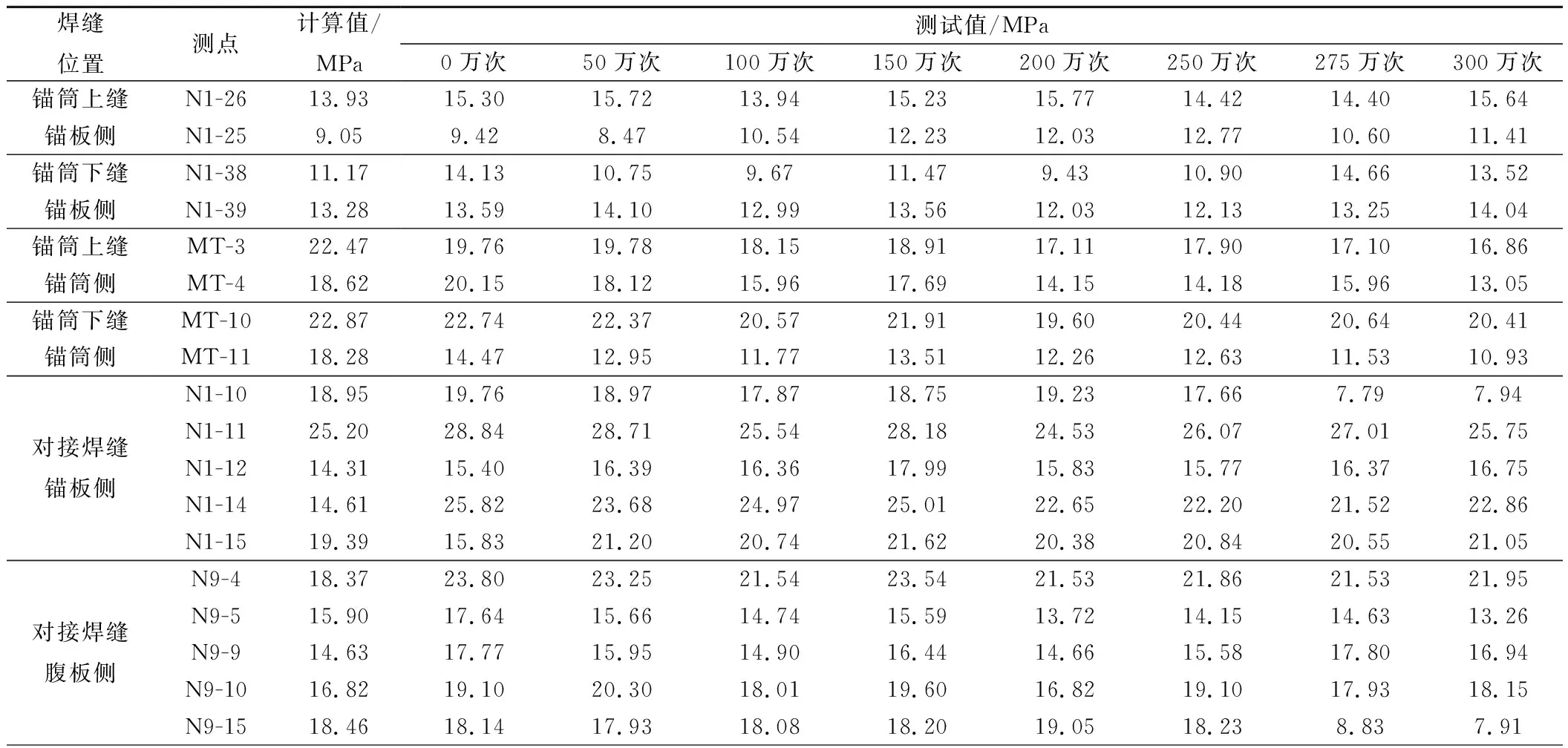

疲劳试验中的静载试验数据表明,锚板上最大应力出现在锚板开孔的上侧1/4圆弧处,应力最大值为66.97 MPa,下侧圆弧过渡处最大应力为47.99 MPa;除以上两个区域,锚板上测点的主拉应力均在45 MPa以内,其中N1-7~N1-9、N1-34、N1-35测点的应力值达到40 MPa以上。锚筒实测应力在-5.45~23.96 MPa;承压板实测应力在3.25~32.77 MPa;加劲肋实测应力在3.52~26.98 MPa。从实测应力结果可见,锚板的测点最大主拉应力最为显著,承压板应力集中的最不利受力点难以测得。锚板、承压板、锚筒及锚筒加劲肋上典型测点在经历不同疲劳加载次数后的静载下主拉应力的实测结果见表3及图8。

表3 典型测点的计算值及测试值

图8 不同加载次数后典型测点的主拉应力

可见,在300万次的加载中,各测点在不同加载次数后的实测应力与最初应力基本一致,不同疲劳加载次数后的实测值存在4 MPa左右的波动,由于应力集中效应,上1/4圆弧位置测试数据及波动幅度均较其他测点大。以上各测点均位于母材上,且距离焊缝相对较远,虽然应力较大,但其受焊接影响较小,试验结果表明其具有足够的疲劳强度。其中300万次疲劳循环后静载下测点的应力-荷载曲线见图9,可见板件应力随荷载等级的增加呈线性关系,且应力回零状态良好,结构处于弹性工作阶段,未发生明显应力重分布。

图9 疲劳300万次后典型测点静载历程曲线

4.1.2 关键传力焊缝试验结果

锚板与锚筒连接焊缝锚板侧的实测应力结果在1.87~15.77 MPa;焊缝锚筒侧实测应力结果在3.70~22.74 MPa。锚板与腹板对接焊缝锚板侧的实测应力结果在4.77~28.84 MPa;对接焊缝腹板侧实测应力结果在3.37~23.80 MPa。各焊缝主要测点随疲劳次数增长的实测应力结果见表4。锚筒焊缝处主要测点应力随疲劳变化情况、锚板对接焊缝处主要测点应力随疲劳变化情况见图10。

表4 焊缝处典型测点的计算值及测试值

图10 不同加载次数后典型测点的主拉应力

由表4及图10可知,经过300万次疲劳加载后,锚筒焊缝附近测点应力在不同疲劳次数加载后存在一定的波动,其规律性并不显著且具有一定随机性,说明此应力波动不是因为构件产生疲劳裂纹引起而是由试验误差引起的,因此,锚板与锚筒连接焊缝在300万次疲劳加载后仍保持良好受力性能,其疲劳强度满足要求。

锚板对接焊缝的实测应力数据显示,远塔端焊缝附近及锚板开孔正下方附近测点主拉应力测试值较大,达28.84 MPa,其余测点应力在20 MPa以内。在前200万次疲劳加载中,各典型测点在不同疲劳加载次数后的实测值变化不大,加载过程中模型未出现异常。在200万次疲劳加载后,检测此对接焊缝,没有发现疲劳裂纹,疲劳性能满足正常设计年限的要求。在200万~300万次加载中,在275万次后,测点N1-10、N9-15处应力变化明显,经检查,测值异常点的应变片工作正常,分析认为可能存在疲劳裂纹进而导致应力重分布,鉴于此,在300万次之后,对关键传力焊缝进行检测解剖,进一步验证疲劳裂纹情况。

4.2 疲劳试验后检测与解剖试验分析

结束300万次疲劳加载后,对疲劳受力不利的疲劳敏感区域及焊缝结构进行磁粉及超声波检测探伤,检测结果均未发现明显的表面裂纹。为进一步研究疲劳裂纹结果,对疲劳敏感区及主要焊缝进行疲劳后的分层铣削解剖试验,解剖试验的具体位置包括:锚板开孔上下1/4圆弧区段2个测区,锚板与锚筒连接焊缝靠近锚垫板区段2个测区,锚板与边腹板对接焊缝两端以及中间主拉应力峰值区段3个测区,见图11中1~7位置。切割15~20 cm局部钢板送至专业钢结构厂家进行铣床作业,沿焊缝厚度方向每0.5 mm的厚度逐层铣削。解剖结果显示,锚板开孔1/4圆弧区段及锚板与锚筒连接焊缝处(测区4~7)均未产生疲劳裂纹;对接焊缝测区2未发现裂纹;对接焊缝测区1位置发现两条裂纹,长度分别为1.5、2 cm,裂纹与焊缝圆弧边近乎垂直且近似平行于对接焊缝,一端连接焊缝内部焊接缺陷点,另一端位于焊缝边缘。测区3位置发现长度为5.5 cm平行焊缝长度方向的裂纹,此裂纹起始点与结束点均在焊缝内部,一端距离焊缝起点约为3 cm,另一端靠近一微小焊接夹渣缺陷。

锚拉板疲劳试验实测应力数据显示,在275万次之后对接焊缝远塔侧实测数据发生变化,根据焊缝附近测点数据情况,推测裂纹在275万次疲劳循环后出现。但是由于近塔侧裂纹相对较小,且在内部尚未延伸至表面,其最近表面应力测点数据未发现明显异常现象。鉴于疲劳开裂位置的理论及实测应力均不高,对接焊缝中部开孔下受力更为不利的测区2未发现开裂,可认为处于对接焊缝两端的焊接残余应力以及微小焊接缺陷对疲劳开裂影响显著。焊接缺陷周围存在小孔应力集中,缺陷周围的应力边界条件接近双向受拉(压)与纯剪状态的叠加,可得孔边圆周的环向应力式为

σθ=σx(1-2cos2θ)+σy(1+2cos2θ)-4τxysin2θ

(1)

式中:x为坐标轴水平方向;y为坐标轴竖向;σθ为与x轴夹角为θ方向的环向正应力;σx为缺陷周围x方向正应力;σy为缺陷周围y方向正应力;τxy为缺陷周围剪应力。对于测区1位置缺陷,σx=-12 MPa,σy=2 MPa,τxy=3 MPa,计算得最不利应力σmax=σ-11.6°=20.5 MPa。对于测区3位置缺陷,σx=2 MPa,σy=15 MPa,τxy=2 MPa,σmax=σ-8.6°=44.2 MPa,可见由于小孔存在,导致孔边应力增大,从而在外力作用下局部的疲劳应力幅被放大。但是焊接缺陷不是规则圆孔,缺陷附近应力状态应比圆孔缺陷更大,且其最不利应力方向也与圆孔存在差别。

锚拉板对接焊缝两端的疲劳细节中,在N=2.75×106,最不利应力幅σ=28.84 MPa时候发生疲劳裂纹,根据文献[16-18]采用的疲劳S-N曲线式为

lgN+mlgΔσi=C

(2)

式中:N为疲劳周次;m为曲线反斜率;Δσi为疲劳应力幅;C为常数。

根据TB 10091—2017《铁路桥梁钢结构设计规范》[16]中对接焊缝疲劳细节S-N曲线方程,m=3.5,将锚拉板N、σ带入求得C=11.55,此时有焊接缺陷的竖向对接焊缝疲劳细节对应200万次疲劳强度为31.59 MPa;根据文献[17-18]S-N曲线方程,m=3,将锚拉板N、σ带入求得C=10.82,此时有焊接缺陷的竖向对接焊缝疲劳细节对应200万次疲劳强度为32.07 MPa。

测区1、3位置处于焊缝两端即起灭弧段,存在的焊接缺陷更进一步加大残余应力的影响,从而导致疲劳裂纹的发生。在275万 ~300万次疲劳加载中,裂纹情况保持稳定,没有明显发展扩大迹象,亦未扩展至表面。表明该结构满足设计寿命期内的疲劳强度要求,并有一定的疲劳强度储备,但在对接焊缝两端存在相对薄弱的疲劳细节。通过提高焊缝质量降低焊接缺陷,并通过设置引、熄弧板降低焊接残余应力,能够有效提高其抗疲劳开裂性能。

5 结论

对大跨度铁路钢箱梁对接式无肋锚拉板进行模型试验,探讨其疲劳性能,得到研究结论如下:

(1)对接式无肋锚拉板,结构简单,传力明确,在疲劳索力幅下,结构疲劳应力量值不高,在锚筒与锚板连接焊缝靠近承压板端、锚板开孔圆弧位置、锚板与边腹板对接焊缝的远塔端以及中部区域存在应力峰值及一定应力集中,对应为锚拉板结构的主要疲劳敏感区域。

(2)基于多次仿真分析试算,以锚板的对接焊缝受力等效为基础,设计出包含完整锚拉板、局部箱梁顶板及腹板的足尺疲劳试验模型,其与原桥结构应力误差在5.0 MPa以内,验证其与原桥受力等效良好。

(3)疲劳试验结果表明,绝大多数测点实测值与试验模型计算值相符良好,整个结构主拉应力最大为77.04 MPa,其余多在50.0 MPa以内,在200万次疲劳循环周期内,测点应力基本无变化;在200万次疲劳循环后的追加疲劳试验中,在275万次后发现对接焊缝两端出现应力重分布,但未见表面裂缝等,表明新型锚拉板结构结构疲劳性能良好。

(4)在300万次疲劳试验后,对7个主要疲劳敏感区进行铣削解剖试验,发现对接焊缝两端内部存在平行于对接焊缝的疲劳裂纹及焊接缺陷,而其余区域未发现裂缝,可见残余应力及焊接缺陷是疲劳开裂的主要影响因素,可通过提高焊接质量并设置引、熄弧板来提升焊缝两端的抗疲劳开裂性能。