汽车转向器测试台架的加载系统设计

2018-06-18王仁全

王仁全

重庆凯瑞汽车试验设备开发有限公司 重庆市 401122

1 引言

我国汽车工业发展迅速,对转向器的性能及可靠性要求也越来越高。由于整车道路测试具有局限性,成本高,且效率低下,因此,采用整车模拟形式的台架测试更具有实际意义。随着汽车安全性要求的提高,对转向器台架测试的要求也越来越严格。相关转向器生产厂家已经越来越不满足于国家测试标准,开始提出自主测试的企业标准。从而,传统的转向器台架测试中低频加载、定向加载、定载荷加载的方法已经不能满足试验要求。

本文对转向器台架测试中加载系统进行设计,使之能够实现高频加载、被动加载、叠加加载等高级加载功能。并通过循环球动力转向器可靠性试验,验证加载系统功能。

2 汽车转向器

汽车转向器的作用是把来自转向盘的转向力矩和转向角进行适当的变换(主要是减速增矩),再输出给转向拉杆机构,从而使汽车转向,所以转向器本质上就是减速传动装置。转向器有多种类型,其中最常见的为齿轮齿条式与循环球式。

3 齿轮齿条式转向器加载系统的设计

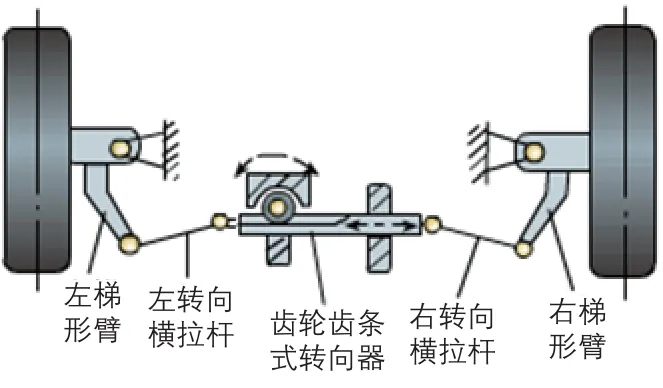

对于齿轮齿条式转向器,其工作状态如

图1所示。转向器能过左右横拉杆,拉动梯形臂,使车轮转向。为了匹配实车工作状态,齿轮齿条式转向器的加载应采用旋转加载方法,并在左右拉杆上安装力传感器或贴应变片。

图1 齿轮齿条式转向器工作状态

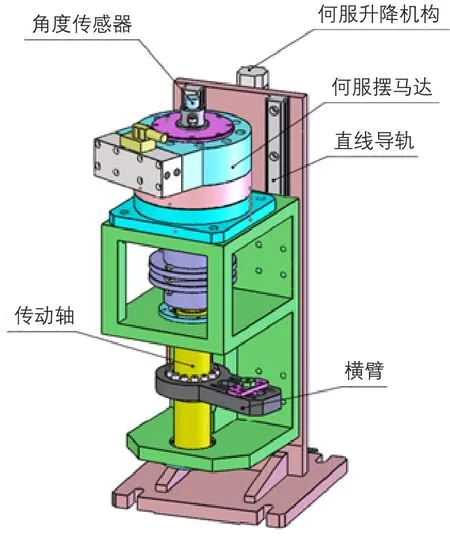

旋转加载机械结构如图2所示。它是由角度传感器、伺服摆动马达、传动轴、横臂、伺服直线升降机构、直线导轨等组成。伺服摆动马达通过角度传感器及拉杆力传感器进行角度闭环控制及力闭环控制,可以满足不同工作状态下的加载。横臂在传动轴上高度可调,与横臂通过胀紧套连接;转向器拉杆端的球销安装在摆臂上,安装位置可根据转向器实车位置调整。伺服马达由伺服控制器控制,可以在摆臂处提供相应扭矩及加载频率。试验过程中可以通过伺服直线升降机构控制加载高度,模拟汽车行驶转向过程中车轮跳动对横拉杆拉压力方向的改变。

图2 旋转加载机构

4 循环球式转向器加载系统的设计

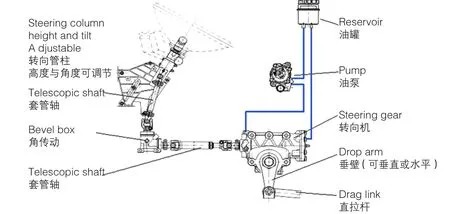

对于循环球式转向器,其中作状态如图3所示。转向器把中间轴的旋转驱动,转化成垂臂的左右摆动,从面带动直拉杆驱动车轮转向。所以,循环球式转向器加载可采用直线加载机构,在循环球转向器的摆臂处施加相应载荷即可。

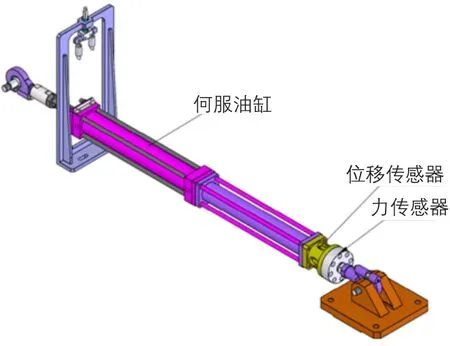

直线加载机构如图4所示。它是由伺服油缸、位移传感器、拉压力传感器及连接件等组成。伺服油缸通过力闭环或位移闭环控制,对循环球转向器垂臂施加规定负载。

图3 循环球式转向器工作状态

图4 直线加载机构

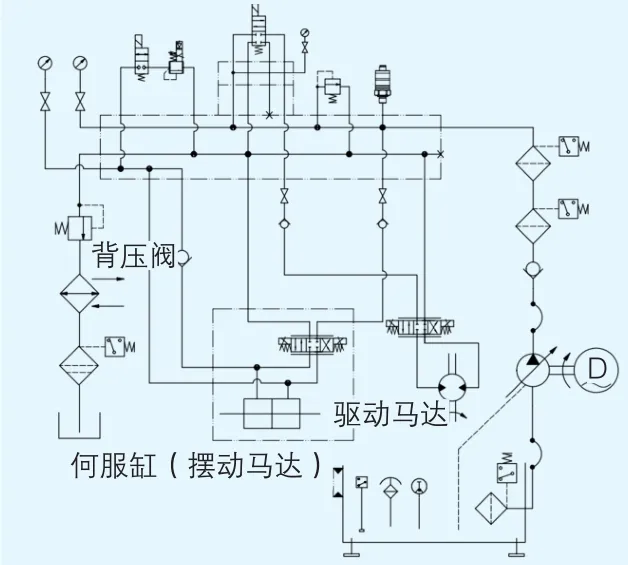

图5 加载系统液压原理图

5 液压系统的设计

液压系统的设计应该充分考虑系统的流量、压力等相关参数,并设计合理的液压系统原理图。

针对齿轮齿条式转向器及循环球式的转向器加载系统的要求,设计的液压系统要具备旋转驱动、直线驱动的功能。同时,为了进行手感测试,液压系统还需要具备被动加载的功能。设计的液压原理图如图5所示。

伺服马达用于对转向器提供旋转驱动动力源。伺服缸(伺服马达)可以为加载系统提供直线(旋转)加载动动源。为消除了在被动加载过程换向过程中的空行程,在系统的回油路上增加溢流阀提供背压,为被动加载过程中伺服缸或伺服摆马达的负压腔充分供油。

6 设计结果及分析

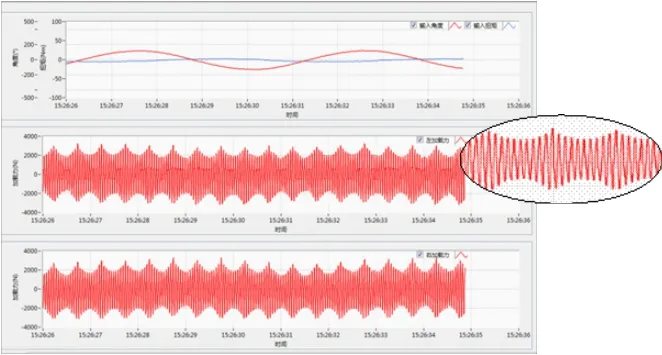

图6为齿轮齿条转向器在试验台架上实车安装后伺服摆油缸的实际加载曲线。输入端驱动速度60r/min,驱动角度范围±180°,加载频率20Hz,最大加载力3000N,幅值叠加圆弧波形。

图7为循环球转向器在试验台架上伺服油缸的实际加载曲线(磨损试验)。加载力20000N,输入端驱动速度60r/min。

图6 伺服摆动马达加载效果

图7 伺服油缸加载效果

7 结语

经过试验验证,所设计的转向器加载系统结构合理,功能齐全,能够满足变载、高频、叠加波形等多种高级试验要求。通过合理设计伺服闭环控制器,也可实现整车道路谱试验测试。经过该加载系统可靠性测试后的转向器,与实车磨损效果匹配度较高,试验结果具有较高参考价值,达到设计目的。