少齿数弧齿锥齿轮节锥外啮合的变位设计与试验

2021-06-16郭玉梁魏冰阳曹雪梅

张 柯,郭玉梁,魏冰阳,曹雪梅

(河南科技大学 机电工程学院,河南 洛阳 471003)

0 引言

近年来,机械传动装备朝着轻量化高功率密度方向发展,少齿数齿轮副具有传动比大、体积小、结构紧凑的优点,在航空航天、电驱动、角矢量传动领域具有独特的优势。节点外啮合能够大幅度提高小轮的体积,平衡大小轮强度,同时由于啮合过程中摩擦力不换向,对降低齿轮传动的振动和噪声有利。因此,节点外啮合在少齿数渐开线圆柱齿轮设计方面得以应用。文献[1]研究了少齿数齿轮轴齿根弯曲应力计算方法,为少齿数齿轮轴的安全性测定提供了依据。文献[2]提出了一种便于调整的齿廓曲线构造方法,有效提高了少齿数齿轮的承载能力。文献[3-4]研究了少齿数齿轮副径向变位和切向变位系数的选取方法。文献[5-7]对节点外啮合齿轮的动力学特性进行了分析和试验验证。文献[8]对节点外啮合出现的原因进行了分析,总结了节点外啮合对齿轮强度的影响。上述研究均集中在少齿数渐开线圆柱齿轮设计方面。文献[9]分析了现有胶合承载能力计算中平均摩擦因数计算方法的不足,根据节点外啮合齿轮传动的啮合特点,提出了一种更为合理且精度较高的平均摩擦因数计算方法。文献[10]从轮齿的接触强度、弯曲强度、磨损、振动和润滑等方面,对节点外啮合齿轮传动进行了讨论,并指出在大传动比情况下采用这种齿轮传动有很多优点。在锥齿轮设计方面,文献[11]提出了非零变位设计方法,能够实现齿数和较少的小型传动。文献[12-14]对少齿数高减比准双曲面齿轮副的几何参数选取、加工参数计算进行了研究,通过切齿试验验证了其设计的可行性。文献[15]利用曲面综合法,对锥齿轮的加工参数进行了计算,实现了对齿轮副接触性能的主动控制。文献[16]对弧齿锥齿轮的齿面几何传动误差进行了研究,分析了几何传动误差对弧齿锥齿轮承载和振动特性的影响。为了更加真实地反映齿轮齿根弯曲强度,文献[17]推导了齿根过渡曲面方程,构建了齿轮的齿根过渡曲面。

节锥外啮合可以显著地增加小轮的体积,减小大轮的体积,有利于均衡大传动比齿轮副的弯曲强度,解决大速比齿轮副承载能力弱的问题。同时,节锥外啮合还具有摩擦力不换向的优点,能有效地降低齿轮传动系统的振动和噪声。但节点外啮合应用于弧齿锥齿轮上尚未见文献报道,鉴于此,本文基于锥齿轮的综合变位原理,提出了节锥外啮合弧齿锥齿轮几何变位设计方法。根据等弯曲强度原则,给出了一对齿数比4∶41的弧齿锥齿轮几何设计参数,进行了三维建模仿真,通过切齿和滚检试验验证了本文所提出的节锥外啮合锥齿轮设计方法的可行性。

1 少齿数弧齿锥齿轮变位设计原理

根据锥齿轮综合变位原理,小轮需采用径向与切向正变位设计,以提高小轮的弯曲强度,使大小轮的强度近似平衡,节锥外啮合则通过大变位实现。下面以中点端面当量齿轮为依据,给出少齿数弧齿锥齿轮变位设计原理与几何限制条件。

从变位后的节锥相对位置来看,节锥外啮合分以下两种情况:节锥前啮合和节锥后啮合。

1.1 节锥前啮合

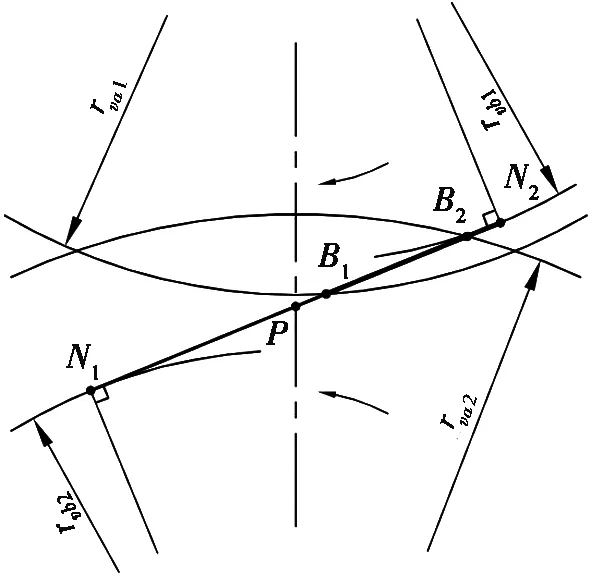

节锥前啮合示意图如图1所示,N1N2为理论啮合线,B1B2为实际啮合线,P为节点,即实际啮合线位于节点之前。rva1、rva2分别为小轮和大轮的当量齿轮顶圆直径,rvb1、rvb2分别为小轮和大轮当量齿轮基圆直径。具体到锥齿轮,则小轮的面锥在节锥之内,对应大轮的节锥靠近根锥,小轮的齿顶高演变为负值。该设计导致小轮径向较大的负变位,体积减小,大轮的体积反而增大,不利于均衡大小轮的弯曲强度,承载能力提高,所以较少采用。

图1 节锥前啮合示意图

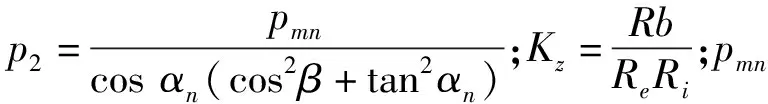

1.2 节锥后啮合

节锥后啮合即实际啮合线位于节点之后,节锥后啮合示意图如图2所示,节锥后啮合要求小轮径向采用较大的正变位,大轮负变位。从锥齿轮的几何看,此时从动轮大轮的节锥在其面锥之外,对应小轮根锥靠近节锥,大轮的齿顶高演变为负值。

由于节锥后啮合使得小轮的体积显著增大,且有利于提高齿轮副的接触强度和承载能力,所以对于大传动比、少齿数弧齿锥齿轮设计,采用节锥后啮合方式[18]。

为了衡量节点外啮合的程度,引入节点外啮合系数λ[7]:

(1)

其中:rv2为大轮的当量节圆直径,mm;mmt为中点处的端面模数,mm。

对于锥齿轮节锥后啮合则应满足[11]:

(2)

2 节锥外啮合变位设计的几何约束条件

2.1 齿顶厚限制

小轮较大的正变位,容易导致齿顶变尖;大轮采用切向负变位,也存在齿顶变尖的可能,所以对大轮和小轮的齿顶厚进行验算。小轮与大轮的齿顶厚计算公式[19]分别为:

(3)

其中:smn2=0.5pmcosβ-(ham1-ham2)tanαn-kt1mmn;smn1=pmcosβ-smn2;mmn为中点法向模数,mm;pm为中点分度圆齿距,mm;kt1为小轮切向变位系数,αvt为端面当量压力角,(°);αavt1和αavt2为端面顶圆压力角,(°)。

2.2 根切限制

齿数太少、变位系数取值不当都可能产生根切,因此大小轮的径向变位系数应满足[19]:

(4)

其中:zv1和zv2为当量齿数。

2.3 最小重合度限制

为了保证齿轮传动的连续性和平稳性,齿轮传动需要满足一定的重叠系数要求。对于直齿轮,要求重合度大于1.0,由于弧齿锥齿轮具有端面和轴向重合度,总重合度需满足[11]:

(5)

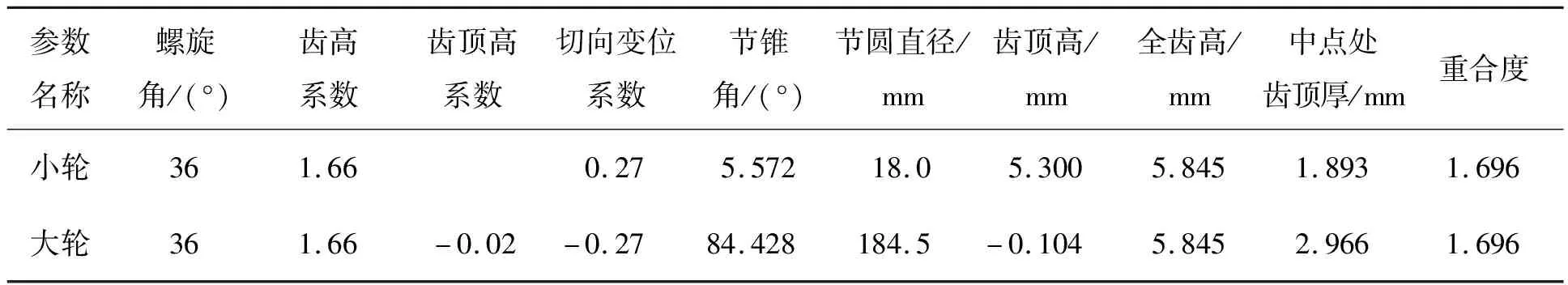

3 轮齿几何参数设计

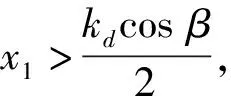

预先给定齿轮的基本参数:齿数z1=4,z2=41,大端模数met=4.5 mm,法向压力角αn=20°,轴交角∑=90°。基于1.1小节至1.4小节所述的限制条件,在其可行域内选取轮齿的几何参数。以文献[11]为依据编制计算程序,所设计的轮齿几何参数如表1所示。节锥外啮合系数λ=-0.02。以大轮的几何看,变位后节锥已位于面锥之外,本文采用等高弧线齿锥齿轮型式设计,节锥、面锥、根锥三者角度相等。

表1 轮齿几何参数

4 三维建模与弯曲强度仿真

4.1 齿轮副共轭三维模型

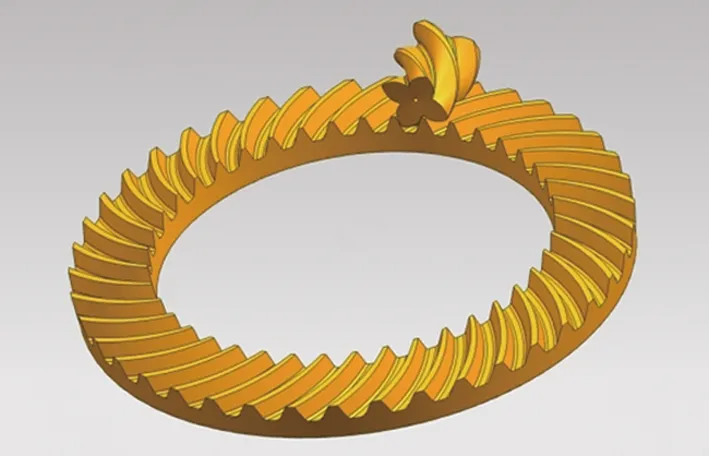

当齿数比超过3.73时,大轮的节锥角大于75°,大轮可以采用成形法加工,因此针对表1的参数,大轮利用成形法建立模型。将大轮的刀具面离散为点云,刀具面点云通过坐标变换矩阵,变换入大轮坐标系即可得到大轮齿面的点云坐标[15]。根据齿轮啮合原理,共轭小轮的齿面点云可由啮合方程和大轮齿面点云求得[15]。将点云文件导入UG软件中,再结合其他指令可以建立大小轮的精确三维模型,如图3所示。

图3 齿数比4∶41的齿轮副三维模型

在三维软件UG中利用分析指令,测得三维模型的大小轮中点处齿高为5.845 mm,与表1的理论计算结果的误差为0;小轮中点处齿顶厚为1.880 mm,与表1的理论计算结果的误差为0.66%;大轮中点处齿顶厚为2.953 mm,与表1的理论计算结果的误差为0.43%,轮齿形状符合2.1小节至2.3小节的约束条件。

4.2 齿轮副弯曲应力仿真

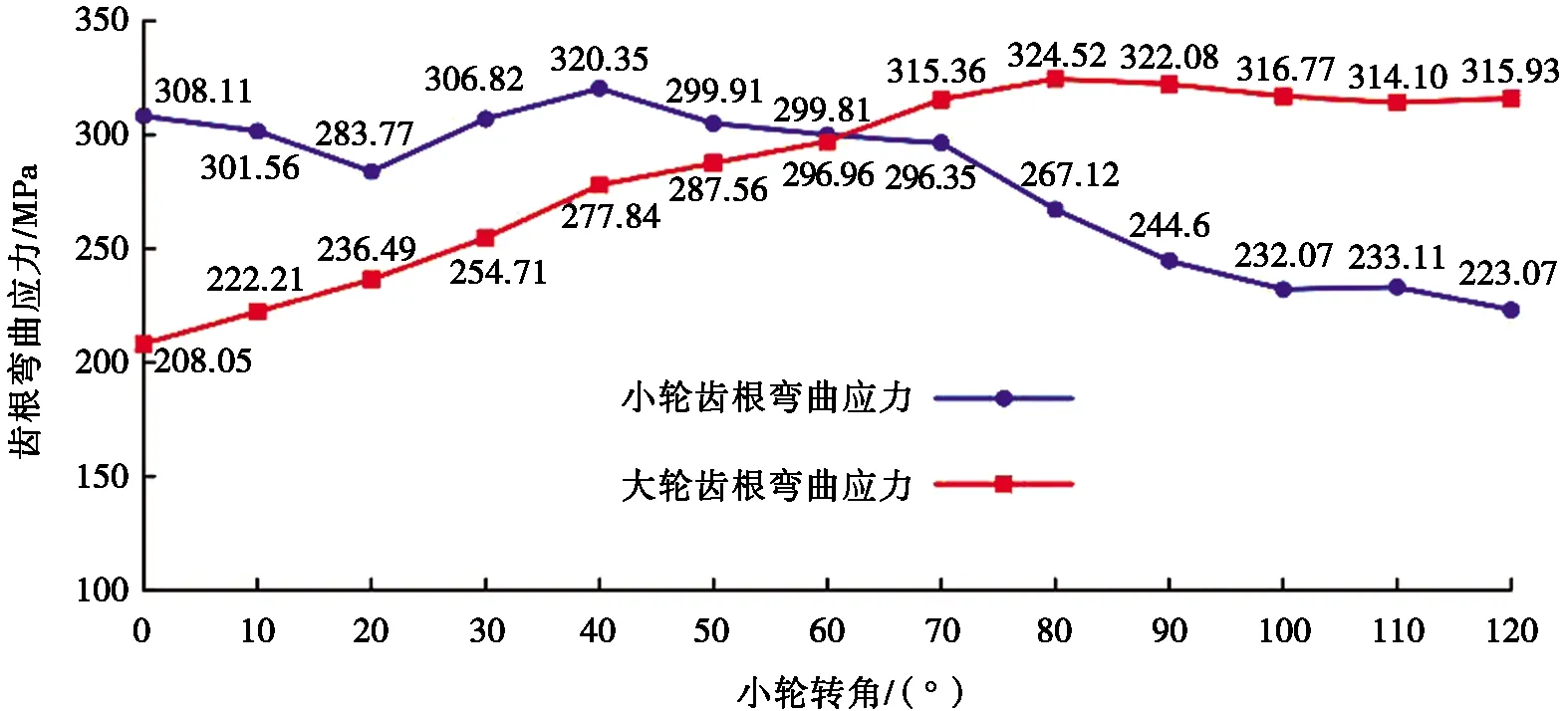

少齿数齿轮模型相对于常规弧齿锥齿轮模型更加复杂,制定齿轮副的切分方案十分重要,在UG中提前将大小轮的三维模型按已定方案进行切分,使得大小轮能划分成六面体网格单元,以便提高有限元的求解精度。将切分后的模型导入有限元软件Ansys workbench中,对小轮施加50 N·m的扭矩;并对其添加cycle support约束,仅释放其切向自由度;大轮采用fixed support约束;将接触对类型设置为frictional,其系数为0.03,参数设置完毕后对齿轮副的齿根弯曲应力进行静力学仿真。仿真方案采用以小轮的一个齿从啮入到啮出为仿真区间,以小轮每转过10°为步长,对齿轮副进行静力学仿真。按照设计的仿真方案,在一对齿从啮入到啮出的仿真区间里,每增加一个步长,对齿轮副的齿根弯曲应力进行一次静力学仿真,并记录该次仿真下大小轮的齿根弯曲应力最大值。本文在仿真区间里对齿轮副13个不同的齿根位置进行了齿根弯曲应力仿真,仿真结果可绘制为如图4所示的折线图。

图4 大小轮齿根弯曲应力折线图

由图4可以看出:在一对齿从啮入到啮出的仿真区间里,小轮的齿根弯曲应力最大值为320.35 MPa,大轮的齿根弯曲应力最大值为324.52 MPa。

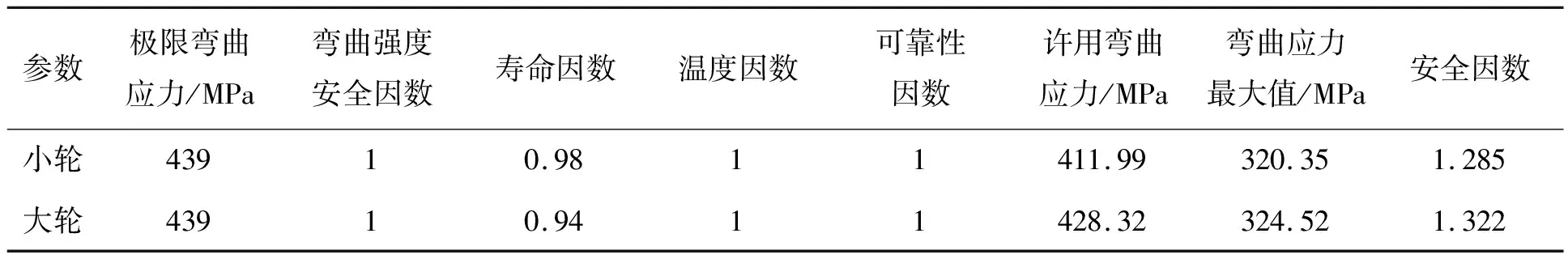

4.3 齿轮副的等弯强验证

以文献[20]中试验得出的极限弯曲应力为依据,大小轮的计算许用弯曲应力为:

(6)

其中:YNT1,2为小轮和大轮的寿命因数;SF1,2为小轮和大轮的设计强度安全因数;Kθ1,2为小轮和大轮的温度因数;YZ1,2为小轮和大轮的可靠性因数;σFlim为齿轮的极限弯曲应力,MPa。

齿根的弯曲强度可由许用弯曲应力与齿根弯曲应力的比值来衡量,分别取仿真中大小轮齿根弯曲应力的最大值来计算其对应的安全因数,大小轮安全因数计算公式为:

(7)

其中:σF1,2max为小轮和大轮的齿根弯曲应力最大值,MPa。

安全因数大于1.0为满足强度要求,安全因数差小于0.1为满足等强度设计依据。大小轮许用弯曲应力计算评价如表2所示。

表2 许用弯曲应力计算评价

由表2可得大小轮安全因数为:

S1,2>1.0,

(8)

大小轮安全因数之差为:

Sc=|S1-S2|=0.037<0.1。

(9)

经验算,大小轮的安全因数差满足设计要求,可以认为所设计的大小轮的弯曲强度近似平衡。

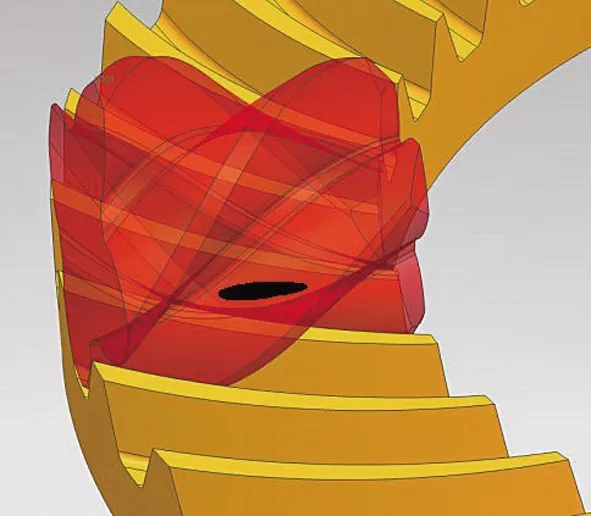

4.4 瞬时接触斑点仿真

小轮采用展成法加工,加工参数计算方法参见文献[15]。在UG软件中,建立小轮修形后的三维模型,并将大轮和修形小轮进行装配,利用运动仿真模块,对齿轮副进行运动学仿真,可观察到齿轮副任意啮合位置的瞬时接触区。图5显示的是齿面中点位置的瞬时接触区,其形状呈标准的椭圆形,符合锥齿轮修形后的局部共轭特性。

图5 齿面中点位置瞬时接触区

5 轮齿的切齿试验

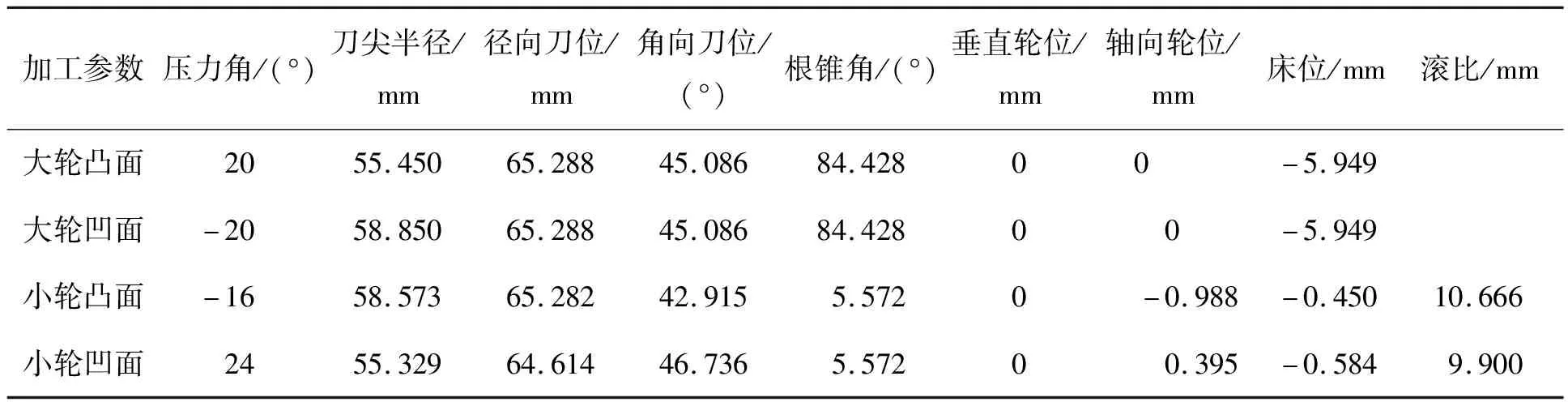

为进一步检验本文所提设计方法的可行性,在半数控GH-35机床上完成了切齿加工。大轮节锥角为84.427 8°,采用成形法加工,小轮采用展成法加工,大轮和小轮的加工参数见表3。

表3 大轮和小轮加工参数

大轮采用成形法加工,加工参数由几何参数计算求得;小轮的加工参数是利用曲面综合法,编制程序优化求解[15]。

大小轮的切齿及配齿过程如图6a和图6b所示。大轮分3次切到深度,最后光整一刀,确保齿面的光洁度。小轮采用展成法单面加工,对凸凹面分别修正,在控制轮齿尺寸公差的同时,接触区应符合设计要求。

切齿结束后在滚检机上进行配齿,如图6c所示,观察大小轮的齿形无畸变。

(a) 小轮切齿

在滚检机上对所加工的齿轮副进行滚检试验,齿数比4∶41的弧齿锥齿轮副滚检结果如图7所示,图7b为齿面接触区拓印图,底部为齿根,上部为齿顶。

由图7可以看出:大轮凸面接触斑点呈内对角椭圆形,长度占齿宽的45%,宽度占工作齿高的70%,位置略靠小端。完全符合设计要求。

6 结束语

利用锥齿轮的综合变位和节锥外啮合原理,给出了高减速比、少齿数弧齿锥齿轮变位系数选取与几何约束条件。以齿数比4∶41的等高弧齿锥齿轮为例,选取了节点外啮合系数,对齿轮副的几何参数进行了校验。建立了精确的轮齿三维模型,进行了接触斑点仿真与弯曲强度平衡校验。在几何设计上保证了轮齿几何无畸变,大小轮弯曲强度近似平衡。切齿和滚检试验证明了节锥外啮合在高减比少齿数弧齿锥齿轮设计方面应用的可行性,为节锥外啮合在弧齿锥齿轮上的应用奠定了基础,也为高减比弧齿锥齿轮的设计提供了思路。