轴承套圈磨削加工误差传递半参数模型及分析

2021-06-16王晓菲李杨龙

王晓菲,李 航,彭 程,李杨龙

(河南科技大学 机电工程学院,河南 洛阳 471003)

0 引言

现代工业的迅速发展对精密轴承质量的要求越来越高[1],轴承行业迫切需要科学合理的方法提高轴承零件的精度以及轴承生产线的产能。大部分产品质量问题来自制造过程[2],因此质量控制的对象应从最终成品转向加工过程,通过对加工过程各个环节产品的实时检测和加工工艺的动态调整,来实现影响质量因素的监测分析以及加工工艺的优化,进而达到控制产品质量的目的。

在机械加工中,随着加工工序的顺延,加工误差有序地流过从毛坯到零件的各个加工工序,这个误差流动的过程即误差流。近年来,众多学者针对误差流进行了深入的研究。文献[3]提出了误差流理论,同时在车身装配过程中得到了应用和验证。文献[4-5]通过跟踪和测量加工过程中各个阶段的单个零件的特征尺寸,研究离散零件在多阶段生产过程中的关键特征尺寸变化,并确定对最终产品的误差影响最大的阶段。文献[6]根据最终产品的误差是由所有工序误差的累积和叠加产生,提出了一种状态空间模型及其建模策略,建立了装配和加工过程的运动学模型。文献[7]引入了机器人领域微分运动矢量的概念作为工件集合偏差的状态向量,并建立了通过状态转移来定量描述误差的累积和转换的状态空间模型。

文献[8-9]提出了加工误差流的理念,并借助误差理论、迭代映射、突变论以及神经网络等理论,构造了多个加工误差流动态模型。文献[10-11]依据灰色系统理论和轴承磨削加工的误差特点,建立了动态分析模型,拟合精度和预测效果相比传统离散模型得到较大提升。文献[12-13]参考误差流理论,将多工序间的误差传递过程表示为状态空间方程,建立误差传递模型,有效地反映了制动钳加工过程中的误差传递规律。文献[14]将零件加工过程看作刀具轨迹点集与零件点集的转换过程,将点集表示为齐次坐标矩阵,该矩阵包含了制造过程中的几何变动信息,从而可以分析误差传递规律。

上述对误差流的研究尚处在建立线性模型阶段,且主要集中在装配过程中以零件的误差为组成环的误差累积的情况,较少考虑同一表面经过多次加工的工序间误差传递。但是在实际的加工过程中,误差的出现随机性较大,并非全都是线性的。本文考虑上一道工序误差对本道工序误差的影响,以及本道工序的系统误差和随机误差,建立了半参数回归模型,利用自然样条最小二乘法对模型中的参数及半参数进行求解,并以轴承套圈的内圈沟道加工作为实例,验证了模型的可行性和优越性。

1 加工误差传递模型

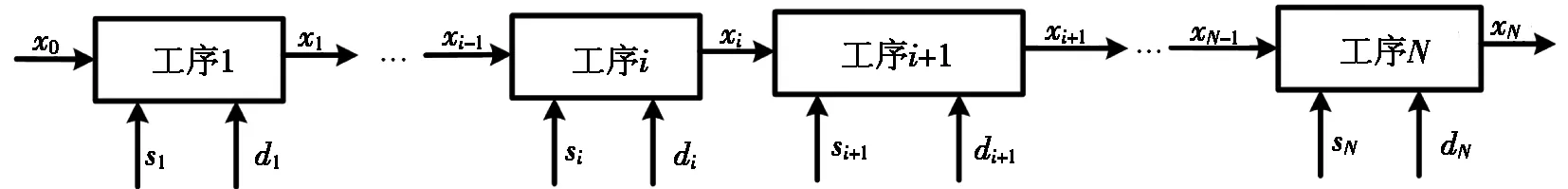

磨削加工是轴承内圈加工的核心步骤,本文以轴承内圈的磨削加工过程为例,进行工序间误差传递的研究并建立半参数模型。为方便研究轴承内圈加工过程中各工序误差对产品质量的影响,将其加工过程表示为如图1所示。

图1 轴承套圈多工序加工过程示意图

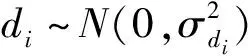

图1中:xi-1是工序i的输入误差,xi是工序i的输出误差,si是工序i的系统误差,di是工序i的随机误差。在具有N个工序的轴承套圈加工过程中,将加工过程看作一维离散时变系统,工序i-1的输出尺寸xi-1是工序i的输入尺寸,工序i的输出尺寸为xi。设xi-1和xi之间的关系为:

xi=f(xi-1)+si+di,

(1)

xi=f(xi-1)+si(t)+di。

(2)

若以xi-1,0表示尺寸xi-1的基本尺寸,在xi-1-xi-1,0处对f(xi-1)泰勒展开,得:

(3)

f(xi-1)=f(xi-1,0)+f′(xi-1,0)(xi-1,0-xi-1)。

(4)

将式(4)代入式(3),得到:

xi-f(xi-1,0)=f′(xi-1,0)(xi-1-xi-1,0)+si(t)+di。

(5)

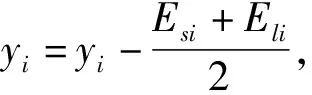

但是实际加工过程中,为了保证所有产品的最大合格率即零件的最终尺寸在允许的公差范围内的概率最大,最后一次的切削加工并未按照图纸中的尺寸进行,而是按照图纸中的中差尺寸加工,若以xi,0表示工序i的设定工艺尺寸,则f(xi-1,0)≠xi,0。故假设:

(6)

将式(6)代入式(5),得到:

(7)

令yi=xi-xi,0,βi=f′(xi-1,0),则式(7)可化简为:

(8)

式(8)为单个特征尺寸的多工序误差模型。其中,βi(i=1,2,…,N)表示输入误差对输出误差的传递关系。

yi=βiyi-1+si(t)+di。

(9)

若在第i道工序上需要统计n个加工零件的m个重要特征尺寸,由于一个零件对应一个系统误差,因此n个加工零件对应有n个系统误差,传递系数βi在每个特征尺寸上发生不同变化,共有m个传递系数,由式(9)可得:

yi,j,k=βi,kyi-1,j,k+si(tj)+di,j,

(10)

其中:j=1,2,…,n;k=1,2,…,m。

将式(10)表示为矩阵形式,则为:

(11)

令

S=(si(t1)si(t2) …si(tn))T;

Δ=(di,1di,2…di,n)T,

则可以将式(11)写为半参数模型:

L=BX+S+Δ。

(12)

2 基于自然样条补偿最小二乘参数估计

2.1 半参数模型参数估计

由半参数回归模型(12),可得误差方程式为:

(13)

VTPV=min,

(14)

其中:P为对称正定方阵,是观测值L的权。方程系数矩阵半正定不可逆,所以方程的解并不是唯一的,修改平差准则使得方程有且仅有一个解,使用补偿最小二乘原则[15]:

(15)

自然样条函数半参数估计应满足如下极值条件[18]:

(16)

多个样条互相弯曲连接后沿其边缘画出的曲线就是三次样条曲线,由于其插值结果的光滑程度最好,所以可由第二项来刻画s(t)的光滑程度。

由补偿最小二乘原理的补偿项可以表示为:

(17)

其中:S=(s(t1),…,s(tn))T;R=QT-1QT,Q与T是n×(n-2)与(n-2)×(n-2)维带状矩阵。令hi=ti+1-ti,i=1,2, …,n-1,则Q矩阵元素qij满足:

qij=0,|i-j|≥2。

T矩阵元素tij满足:

tii=(hi+hi+1)/3,i=1,…,n-2;

qi,j+1=hi+1/6,i=1,…,n-3;

qi,j-1=hi/6,i=2,…,n-2;

tij=0,|i-j|≥2。

根据补偿最小二乘原理,由式(15)按照求条件极值的拉格朗日(Lagrange)函数法,构造拉格朗日函数:

(18)

K=PV;

(19)

(20)

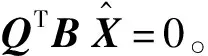

BTK=0。

(21)

将上述公式中的式(19)代入式(21),并兼顾式(13)可以得到:

(22)

将式(19)代入式(20),考虑式(13),得到:

(23)

由式(22)和式(23)得到法方程:

(24)

法方程满足rank(QTB)=t时,法方程的系数矩阵是可逆的,此时所求解的方程有唯一解。构造二次型:

(25)

显然,二次型f≥0,已知矩阵P和T-1是正定矩阵,所以当且仅当

(26)

(27)

根据式(24)可计算得到迭代求解方程如下:

(28)

(29)

将式(28)代入式(29)并令

M=(P+αR)-1P,

(30)

则有:

(31)

其中:I是n×n阶单位矩阵。式(31)被称之为广义最小二乘方程,其解如下:

(32)

(33)

其中:H(α)是帽子矩阵,即:

H(α)=M+(I-M)B(BTP(I-M)B)-1BTP(I-M)。

(34)

2.2 光滑参数α的确定

在半参数模型中,所求解参数的拟合程度与光滑程度之间的平衡受到α取值的影响,在选取合适的R后,α的取值对计算结果有较大影响。为了计算方便,通常采用广义交叉核实函数计算[19-20]:

(35)

3 试验验证

为检验半参数模型是否适用于轴承套圈加工过程中的误差分析,试验选取某工厂某型号轴承内圈加工数据为研究对象,建立了半参数模型,通过计算残差、均方误差和平均绝对误差检验半参数模型。同时,建立参数模型并将半参数模型与参数模型进行对比,验证半参数模型的预测效果。

3.1 试验数据及模型求解

按照加工顺序在生产线上选取140个轴承内圈,并按1~140的序号编号,分别测量沟道的粗磨、精磨误差作为本次试验数据,所测量的粗磨误差和精磨误差原始数据分别如图2和图3所示。

图2 粗磨误差原始数据 图3 精磨误差原始数据

选取序号为1~100的数据作为样本点,建立半参数模型L=BX+S+Δ和参数模型L=BX+Δ。由样本点100组数据,根据上述参数估计方法求解两模型中的参数。在参数模型中根据最小二乘法求解的模型参数X=0.352 3。在半参数模型中,由广义交叉核实函数法计算并选取最优点α=0.3,由式(32)计算可得模型参数X=0.047 4,由自然样条最小二乘法估计粗磨工序至精磨工序的系统误差S。

3.2 模型检验及分析

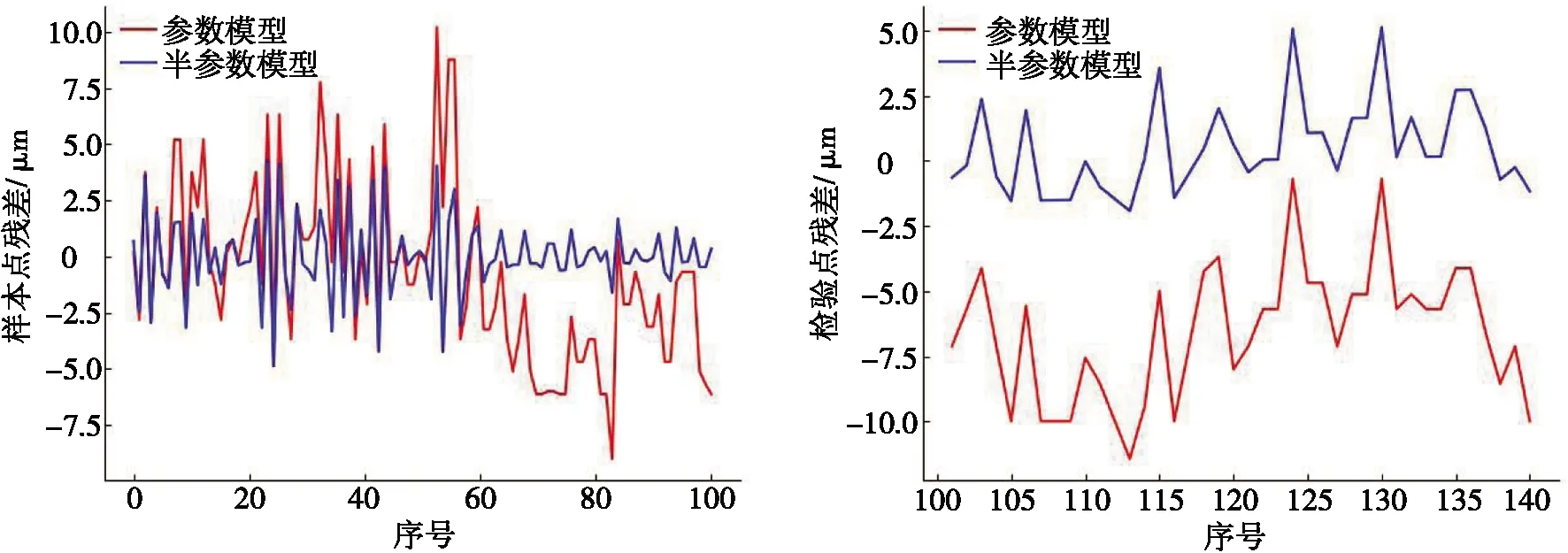

选取序号101~140的40组数据作为检验点,由上述所求解的半参数模型和参数模型分别计算检验点的预估值,并将预估值与实测值进行比较计算残差。参数模型和半参数模型的样本点残差对比和检验点残差对比分别如图4和图5所示。

图4 样本点残差对比 图5 检验点残差对比

由图4和图5可知:相对于参数模型,半参数模型的残差点比较均匀地落在水平的带状区域中,且带状区宽度较窄,说明半参数的拟合精度更高。

根据预测值的残差,分别计算参数模型和半参数模型的均方误差和平均绝对误差,其结果如表1所示。

表1 拟合误差对比

由表1可知:与参数模型相比,半参数模型的均方误差从49.78降低到3.18,平均绝对误差从6.60降低到1.31,均远远小于参数模型,因此半参数模型的拟合效果更好。

4 结论

针对轴承内圈制造过程中的误差分析建立半参数模型,可以求解出体现工序间误差影响关系的传递系数X,传递系数X表明了上一道工序的加工误差对本道工序加工误差的影响程度。将半参数模型与参数模型相比,半参数模型的残差、均方误差和平均绝对误差均远远小于参数模型,因此半参数模型精度更高,拟合效果更好。