用模态综合模型对制动器噪声进行模拟分析与抑制

2021-06-16姚庆军马扎根赵艳男管迪华杜永昌王霄锋

姚庆军,马扎根,吴 昊,赵艳男,管迪华,杜永昌,王霄锋

(1. 上汽大众汽车有限公司 技术中心,上海 201805;2. 清华大学 车辆与运载学院,北京100084)

制动器因其摩擦环节,一直都有振动与噪声的发生,随着汽车技术的发展,这一问题变得越来越复杂。如汽车的轻量化与高速化,首先其车轮尺寸变小,随之制动器的尺寸也变小,但高速化又对其制动能力提出了更高的要求,为此,必然要采用高摩擦因数和耐磨的摩擦材料,而高摩擦因数及坚硬的摩擦材料直接导致其振动噪声问题变得严重,噪声的频带也大大加宽,如何认识和解决制动器的振动和噪声问题,也对相关学者的研究提出了挑战。20世纪80年代以来,针对该问题的技术有了长足的发展,虽然影响制动器噪声发生的因素众多,但其机理研究认为制动器系统是一个摩擦耦合的闭环系统,其动力学方程是一个非对称的特征矩阵,在其组成参数匹配不当时,特征矩阵可能为非正定,对于制动器这样的动力学系统可能产生共轭的复特征值,对应着自激振动的发生,其复特征值的正实部为负阻尼,虚部即噪声频率[1-2]。针对当时文献中均反映的不解问题是:“为什么实际上发生噪声频率不是制动器中任何部件的固有频率?”本研究确定认为该阶噪声模态应是制动器系统所有相关部件的所有相关模态所做贡献形成的[3-4]。基于以上揭示,在计算机条件提高的情况下,对一盘式制动器的实际问题,建立了完善的模态综合模型。经过对一实际问题的分析,确实找到了所有部件(或称子结构)的固有模态对噪声模态的贡献系数,其噪声模态为一个2 000 Hz的频率,但贡献最大的子结构模态竟然是制动器支架的一个3 000多Hz的模态。因为有了符合实际的模型及分析方向,用分析的方法确定了支架的结构改进,即经过了模型的验证和应用试验的验证[5-7]。

由于分析方法还没有达到直接给出修改结构的具体数值,之后又发展了进一步的分析方法,即“能量馈入分析方法”[8-9]。这一分析实际上是考虑到了其噪声产生的物理实质,即噪声的能量是由部分制动能量转化而形成的,能量馈入的计算公式是由模态振型系数组成,计算结果表明,能量馈入计算的结果几乎与特征根的实部恒成比例,显然需要修改的设计参数不仅是一两个,所以最后发展了所有子结构的模态参数相对于噪声模态实部的灵敏度分析[10-11]。至此可以认为对该问题的研究已经相当完整,此后针对实际问题进行的研究均证明了这一点[12-14]。这一系统研究,对开发无噪声制动器产品应有很大帮助,既省钱又省时。

但从工程实际角度出发,还应指出的是,最早期,对制动器噪声抑制的研究在不明其机理的时候,就有人提出,在结构中引入阻尼元素可抑制噪声的发生并降低其水平。GMC于1970就开始了这一技术的应用研究,叫做“ARS(Adhesive Rubber Steel)”[15]。最初的工作是调研噪声发生的工况条件,如温度、速度、压力等以选择合适的阻尼材料,后继是在相对简化的盘式制动器结构条件下进行考察研究,所选阻尼材料对其产生的噪声有抑制作用[16-18]。通过对简化模型进行分析,以及相应试验研究,结果表明,在制动器背面增加合适的阻尼材料层对一些噪声有不同程度的阻尼效果,这一技术目前在工程上已得到广泛应用。

但同时应指出的是,其问题的存在还是不可忽视的,由于该方法在理论上还缺乏坚实的分析基础,在实践上也是反复试做才能得到一定的效果,往往不能全面地解决问题。就研究过的两个实例来看,它只在一定的频带中有较好的效果,如文献[13]未被阻尼掉的是一个10 000多Hz的高频噪声,而本文要展示的一例是一个1 600多Hz的低频尖叫噪声,同时分析和试验均表明,在可抑制的频带内对不同频率的噪声,其抑制效果也有很大差别,所以难免还会产生个别频率的噪声。

影响制动器噪声水平的因素较多,但其实际上是非线性系统,发生振动和噪声是一种随机现象,所以本研究的思路,就是在认清其发生机理的基础上,使分析和解决的结果在稳定性上尽量有大的裕度。

1 模态综合模型的建模

根据厂家长期的用户调查及路试结果,对原制动器按照SAE J2521进行试验,确定要研究解决的问题,根据问题的所在,初步设想模型应考虑的子结构,及其耦合关系。按SAE 2598参数标准进行试验并确定其子结构的材料参数(密度,弹性模量,泊松比),经有限元划分子结构,计算出结构模态参数,建立模态综合模型。然后通过复特征值分析,证明模型与实际的一致性,在此基础上,就可以进入子结构模态构成分析,子结构模态参数对尖叫特征值实部的灵敏度分析,以及能量馈入分析,综合其结果就能提出改进方案,并对其进行复特征值分析,证明其有效性。对相关子结构进行工程实践,最后对改进后的整体制动器按照SAE J2521进行了试验验证。

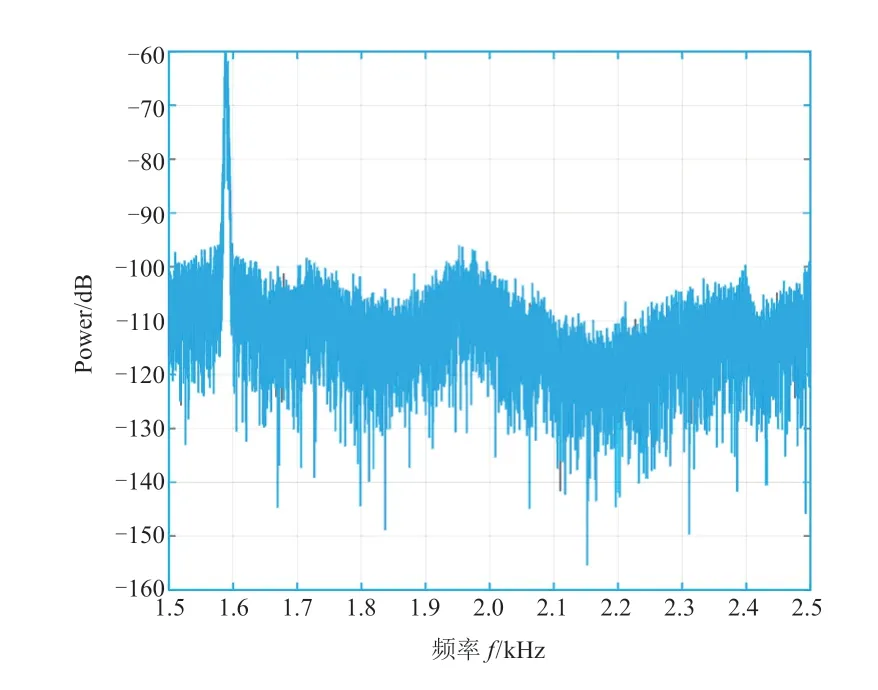

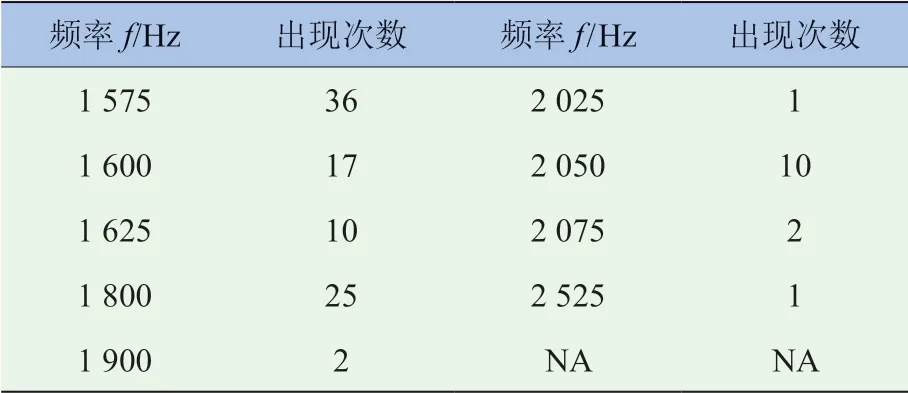

为了考察建模的准确性,事先对问题制动器按照SAE J2521做了台架试验,其在1 600多Hz典型的尖叫频域结果如图1所示,表1是噪声频率的统计结果。由于其结果与厂家所做路试结果一致,所以将其定为要解决的问题。

图1 在1 600多Hz典型的尖叫频域结果

表 1 台架试验噪声频率-发生次数统计

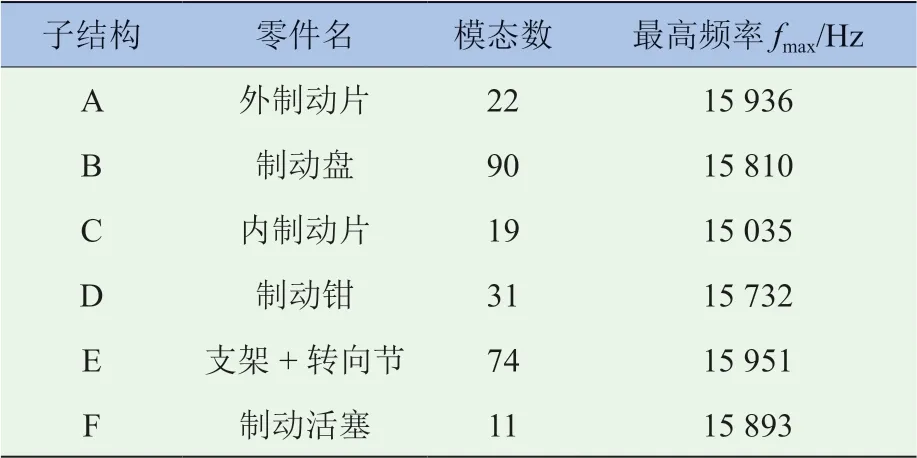

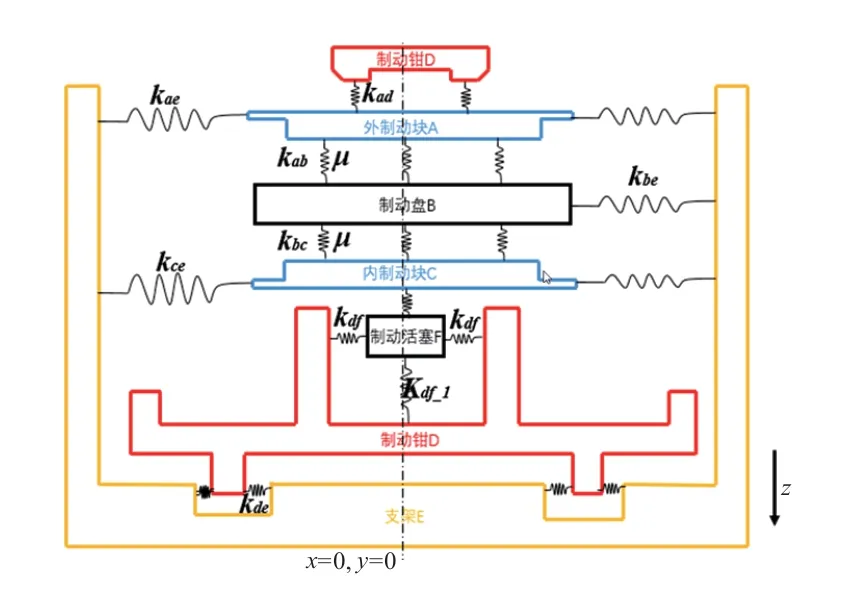

首先,根据要解决的问题,将制动器分解为各子结构,并以ABCD…等为代号,见表2。图2为各子结构耦合关系,由于模型中子结构参数为模态参数,模态参数是由子结构的有限元模型计算得出,其材料参数按照SAE J2598 方法取得,见表3,模态参数的截断频率为16 000 Hz。

表2 各子结构模型代号明细

坐标系的原点是制动盘的中心,Z轴垂直于制动盘,指向支架为正方向,Y轴垂直于纸面,沿垂直纸面向外为正方向,X轴沿着纸面内,方向向左为正方向。

图 2 制动器各个子结构及耦合关系

表3 制动器零件材料参数的汇总表

2 模态综合模型

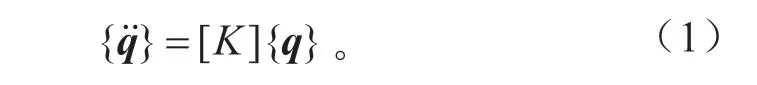

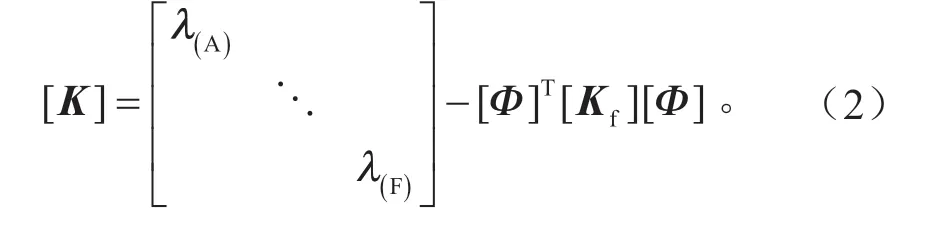

模型的矩阵方程为:

式中:{q}为子结构模态坐标列向量;λ(A)…λ(F)为相应子结构特征值的对角阵;[Kf]为摩擦耦合矩阵;[Φ]为子结构的模态振型矩阵。

方程中忽略了阻尼因子,因为它有利于抑制噪声,其分析结果也是有利于系统稳定性的,即提高系统稳定性裕度或鲁棒性(robust)。

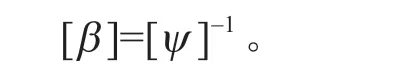

经坐标变换,其特征解的方程为:

式中:[Ψ]为子结构以系统模态坐标{γ}的振型矩阵;{γ}为系统特征解的列向量,有:

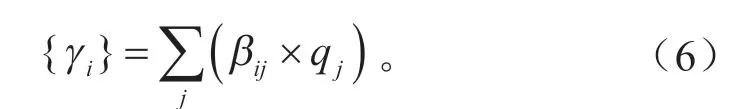

特征解是由子结构按[β]的系数构成:

式(4)又可以写成式(6):

式中:γi为系统的第i个特征解;βij是[β]中的一个元素;j为子结构模态的排序。

2.1 子结构构成分析

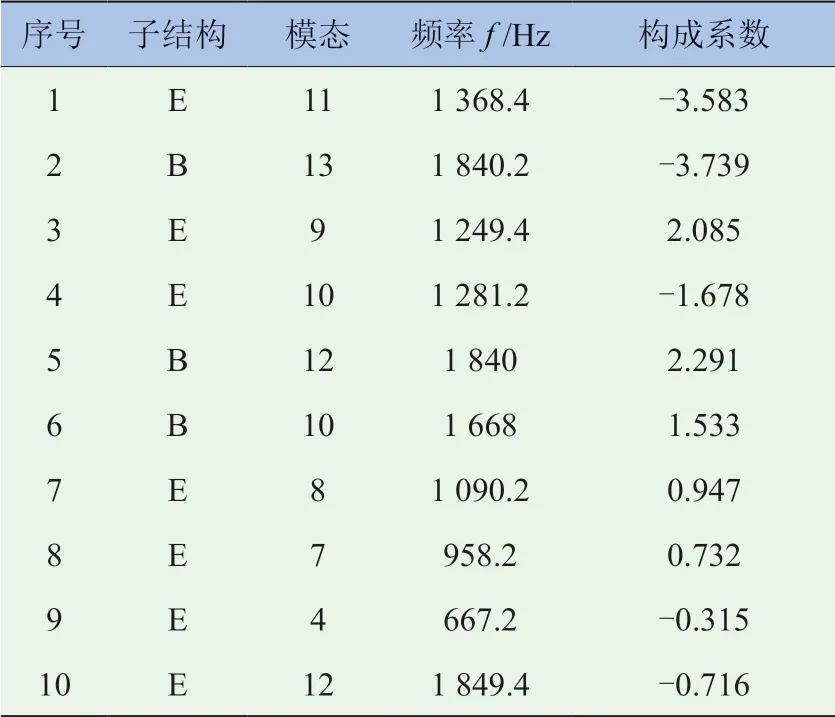

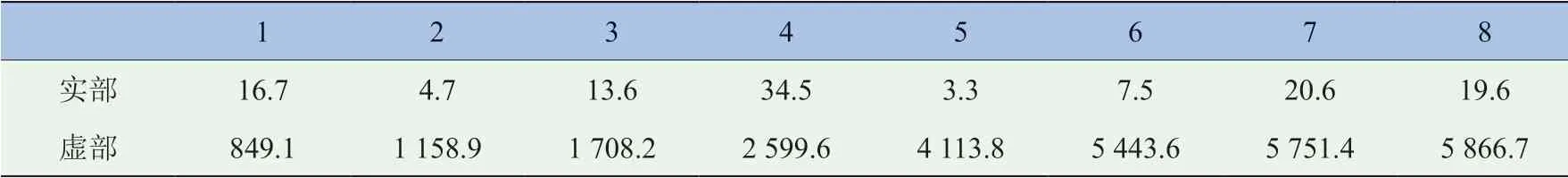

最终,可由式(6)计算分析出噪声模态的子结构构成,即系统每一个特征解i是由所有子结构模态j根据其贡献系数βij的合成,但由于[Ψ]-1往往是由复数构成,所以构成系数是其实部和虚部的平方和的开方,这样可清晰地看出对其影响大的结构。表4列出了该问题解的构成系数最大的前10个子结构模态,构成系数最大也就是影响系数最大的结构。

表 4 1 600 Hz噪声模态子结构模态构成分析结果(构成系数最大前10项)

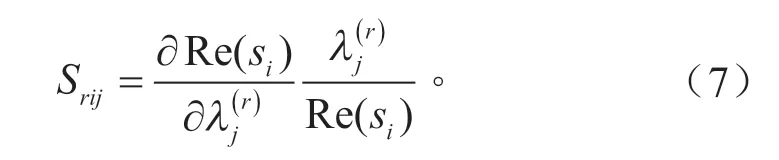

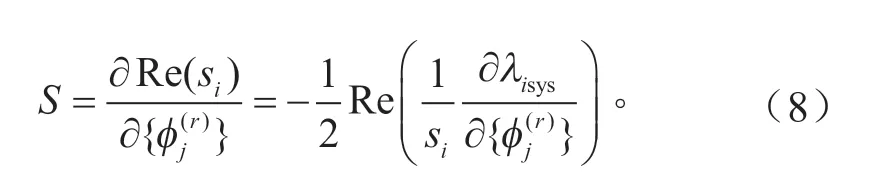

2.2 子结构模态参数对噪声模态实部的灵敏度分析

式中:Srij为子结构频率相对噪声模态实部的灵敏度分析;Re(si)表示噪声模态的实部;为r子结构的第j阶模态频率;si为整个系统的第i个特征解,此处特指噪声模态。

表5列出了频率灵敏度最高的前10个子结构(相对灵敏度)。

表5 1 600 Hz噪声模态子结构模态频率灵敏度分析结果(灵敏度绝对值最大的前10项)

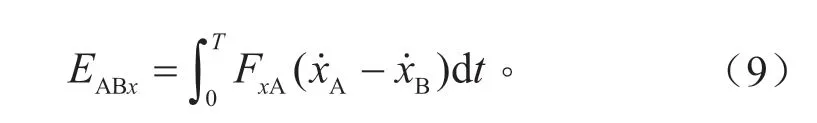

2.3 能量馈入分析

式中:(x.A为结构A在x方向振型的导数;x.B)为结构B在x方向振型的导数;FxA为结构A与B相互作用力在x方向上的分量;T为制动盘旋转的一个周期。

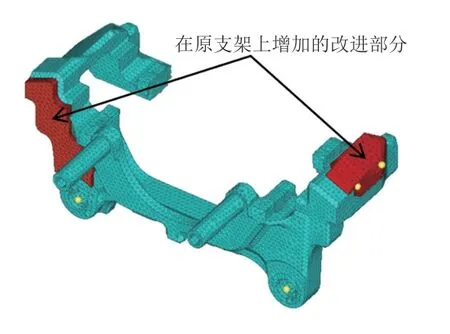

综合表4~7的数据结果,可以看出,它们对尖叫问题的原因指向是一致的。如构成系数排第一的是制动盘最接近尖叫频率的一阶模态,其固有频率为1 668 Hz,这也是一般的规律,因为噪声能量是由盘的摩擦面馈入的,但在一般情况下,改动制动盘不是上策,因为制动盘多数情况下是一个对称结构,其模态的排列很规律,改变了一个就改变了一系列的模态,难免产生其他阶的噪声模态,除非它自己的面内与面外模态直接发生了强的耦合,则必须将其拉开[13-14]。构成系数排第二的是支架结构的第9、10及11阶,而频率灵敏度结果指示与其构成系数有很大的一致性,也首先指出了支架的第9、10及11阶。振型灵敏度更是直接指向了支架的第9、10及11阶,而其耦合点均与内外制动片的A和C结构耦合,说明了它们对制动片相对制动盘的运动产生了影响,所以改变其相应的振型系数,可有效抑制噪声的发生,这一结果直接表现在能量馈入计算结果的数值上,见表7。综合以上结果对支架进行了改进设计,其结果如图3和图4所示。

表 6 1 600 Hz噪声模态支架子结构模态振型系数灵敏度分析结果(支架与外制动片耦合界面)

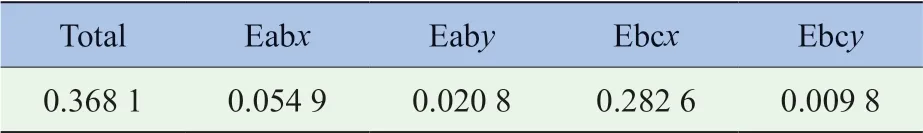

表7 1 600 Hz噪声模态能量馈入分析结果

图 3 支架最终修改方案

图 4 修改后的支架样件

由表6可知,支架影响突出的振型节点均是与内、外摩擦片C,A相耦合的,影响了其对制动盘的相对运动,即影响能量的馈入,所以修改相关的振型即可解决噪声的问题。

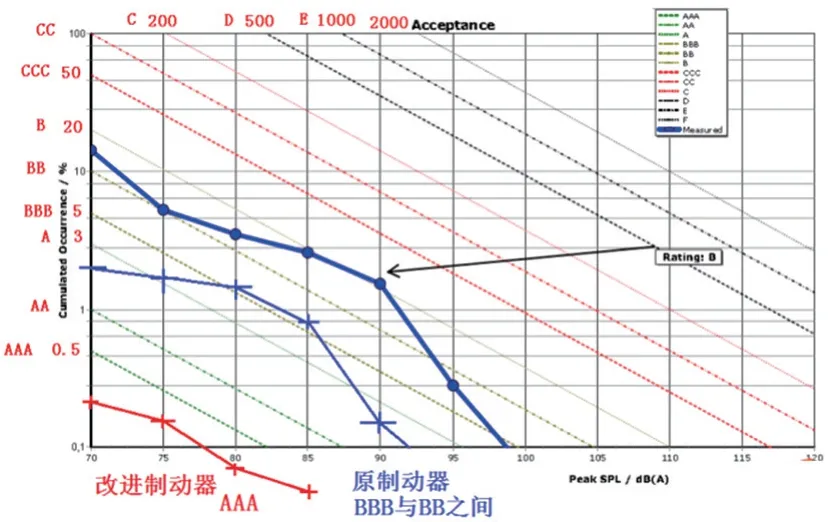

对改进结构仍按照SAE J2521进行了台架验证试验,试验结果如图5所示。

由图5可知,原制动器的噪声水平属于BBBBB之间,而改进后的制动器噪声水平则被提升到了AAA级的高端水平,但需指出的是:被验证的试验件(制动器支架),除了几何结构的改进外,由于试件的制作工艺及材料均不同于原件,尤其是材料的改变,也起到了一定的作用,考虑到如直接将其用于商品化,材料及制造工艺会是原产品的,所以将实际改进件的材料参数代入原产品模型中进行了核算,见表8和表9。可以看出,两者相比,支架材料的改变,就能使实部降低33%。

图5 SAE-J2521-2013中提出的对制动噪声进行评级的图线及原制动器和改进制动器的试验结果

表 8 原模型部分计算结果

表 9 原模型部分输入了现改进支架材料特性的计算结果

3 结论

本文简单地综述了制动器噪声问题,目前汽车界较为实用的解决问题的方法,一是本文所应用的基于其产生机理的模态综合分析方法,另一个是现在广泛应用的在制动片背面加阻尼层的抑噪方法。前者在设计阶段通过分析就可解决许多问题,从而减少该阶段的大量试制与试验工作,既省时又能减少大量资金的消耗。

针对一存在低频尖叫的制动器进行了系统分析,找到了产生噪声的关键部件为制动器支架,并按分析结果进行了改进设计。参照SAE J2521标准进行了台架试验验证,得到了很好的结果,将原制动器噪声水平由SAE J2521标准定为BBB-BB级提升到了顶级,即AAA级,且在其上端。

4 致谢

衷心感谢上海汽车工业发展基金会对该研究项目的大力支持。