智能化车身驱动电路故障诊断与保护功能设计

2021-06-16黄东杰

黄东杰

(东风柳州汽车有限公司,广西,柳州 545005)

车身电气系统是车辆舒适、安全运行的支持系统,在车辆智能化的背景下,车身电气系统正变得越来越智能化。现有车身系统通常采用CAN、LIN等总线进行控制,不仅简化了线束,还丰富了车身控制功能[1]。但这类系统也存在潜在的风险,由于车身电气设备如车灯、电机、加热电阻等需采用功率器件进行驱动和控制,这些器件焊装在电路板上,一旦发生短路将会造成整个电路板的损坏,所以应采取专门的保护措施[2]。此外,车身设备发生断路故障也会影响车辆的安全舒适性,这类轻微故障通常难以及时发现,在智能化汽车上,需要实现对故障的实时监测并把信息反馈给驾驶员。

传统车身电气设备采用保险丝实现短路保护,由于体积原因该方式不适用于智能化车身。在智能化系统中短路保护的方式是选用具有自关断功能的芯片,但很多车身系统在该方面的功能还不是很完善,如无法区分短路和断路故障[3]。实现短路保护和故障检测的可靠方式是通过电流信息来判断系统状态并自动切断电路。赵登福等[4]针对电力系统直流电路短路保护问题采用了霍尔传感器检测电流法,该方法能够精确检测电流情况,但成本较高。李超[5]使用串联电阻的方式检测回路中的电流,进而检测系统故障,该方法原理简单,结果也比较准确,但这种方法的功率消耗与所检测电流的二次方成正比,不适用于大电流驱动的场合。此外,还有利用功率驱动管导通电阻,通过检测功率管源极和漏极之间的电压检测电流的方法[6],该方法结构简单,但是功率驱动管的电阻随电流非线性变化,导致标定困难,且导通电阻随温度变化很大,会带来较大的误差。在通过电流检测进行短路保护的方案中,李超[5]设计了专门的电路来实现。该电路利用逻辑芯片进行判断并将过流信号锁存。但该方法电路设计复杂,未能充分发挥系统中已有单片机的功能。

本文提出了一种运用灵巧功率的集成电路,通过功率芯片自带的电流检测功能检测电流大小,并结合单片机软件编程来判断系统工作状态。当检测到故障时,系统输出关断信号并产生故障代码。该方案的电路设计简单,运行可靠,成本低,特别适用于智能化车身控制系统。

1 车身驱动电路

智能化车身控制系统通常包括仪表盘模块、前部车灯模块、后部车灯模块、车门模块等,其中的车灯、电机等设备额定工作电流通常在10 A以内,因此,采用场效应管实现驱动。为实现故障诊断和短路保护功能,选用了具有电流检测功能的灵巧功率集成电路。

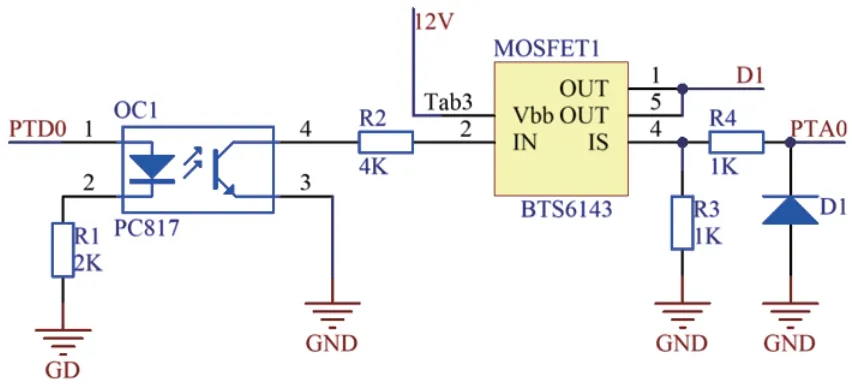

所设计的车身设备驱动电路如图1所示。其中,选用的驱动器件为BTS6143,该芯片能够实现正常8 A的电流驱动,最大驱动电流能够达到75 A。器件的导通电阻仅有10 mΩ,能有效降低驱动芯片上的功耗。芯片的TAB端为电源端,与电源正极相连,驱动端为引脚1和5,两个引脚并联后输出至电路板的输出端子。IN引脚为芯片控制端,接地时芯片导通,与地断开时,电路截止。为了实现可靠控制,使用光耦进行隔离,光耦初级连接单片机引脚,次级串接一电阻,减小功耗。4号引脚为电流检测端,根据芯片特性,该端输出与主驱动电流成固定比例的电流。通过为该引脚配置电阻,可将电流信号转变为电压信号。由于芯片使用12 V电源进行驱动,输出信号有可能高于单片机的供电电压,为避免烧毁单片机,在AD采集端使用了4.7 V的稳压管。

图1 车身设备驱动电路

PTA0是电流信息采集端,通过单片机的AD模块完成对电流信息的实时采集。为简化电路设计,电流检测信号采用软件滤波方式进行处理。

2 SenseFET电流检测原理

本系统使用的集成功率芯片BTS6143采用电流镜原理检测电流大小,原理如图2所示。芯片由上万个功率单元并联而成,分成MainFET和SenseFET两部分,大部分单元用于功率驱动,属于MainFET,少部分单元用来引出测试电流,属于SenseFET。根据电流镜的原理[7],电流检测端输出电流与功率驱动端的电流之比等于SenseFET与MainFET中的单元个数之比,BTS6143中两部分功率管的个数比约为1∶10 000。由于芯片的功率单元采用相同工艺制作,因此一致性高,电流检测的精度也较高。由于电流检测端电流输出比较小,因此检测功耗较小,属于一种无损检测方式。

图2 SenseFET电流检测原理图

3 电流标定与软件滤波

3.1 试验系统组成

对电流检测端的输出信号进行标定是准确测量的基础,对系统检测功能的实现至关重要。为此,专门设计了标定测试系统,系统选用车灯作为负载,功率分别为21 W和55 W。驱动采用自行开发的驱动电路板,控制器为飞思卡尔S08系列单片机。

电流标定测量设备选用电流探头,型号为Tektronix TCP0030A,探头能够实现最大30 A电流的测量。系统同时还测量电流测量端匹配电阻上的电压值,并与电流探头的输出值进行比较。为分析设计合理的滤波方式,控制器中包含了CAN通讯程序,将采集到的电流测量端电压值发送到上位机。上位机使用周立功CAN-2E-U板卡进行采集。试验系统如图3所示。

3.2 电流测试端信号特征及标定

理想情况下,BTS6143检测端电流与实际负载电流大小比例为1∶10 000,即系统输出1 A电流,检测端的电流为0.1 mA,匹配1 kΩ电阻,系统检测到的电压为0.1 V。但测量电阻精度和芯片本身的因素都会引起系数发生变化,因此需采用试验标定。为测试电流测量值在动态过程中的信息准确度,试验中使用周期为1 s、占空比为50%的PWM信号进行驱动。

图3 试验系统

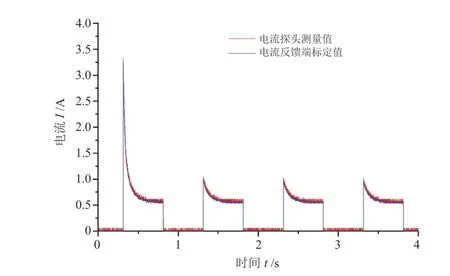

试验同时采集电流探头电流值与电流感知端的电压值,标定后对比曲线如图4所示。

图4 标定结果对比

图4中,信号1为BTS6143电流检测端的信号,信号2为电流探头检测的电流信号。由图可知,二者趋势一致,因此,电流检测端能有效检测到电流信号。通过数据处理,测得电压值与实际电流值之间的系数为9。

3.3 软件滤波

从芯片原理分析并通过示波器检测发现,上述系统的输出中包含噪声,严重影响系统采集信息的准确性。为避免系统识别错误,电流检测端需选定适当的采样频率和滤波方法。

采样频率的选取需考虑负载的动态响应过程,对车灯、雨刷等电器,其驱动信号通常采用简单的开关信号,系统的响应时间在毫秒级,通过实际测量,在系统短路时电流上升时间在2 ms左右。平衡各种因素,本系统中的采样频率设为1 kHz。

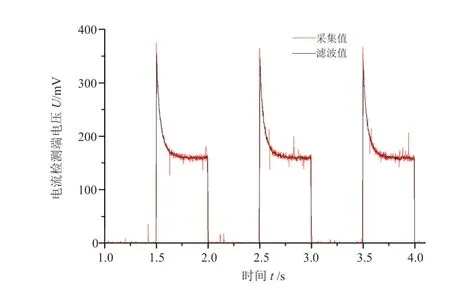

通过分析AD端采集到的信息可以发现,系统中的噪声主要是毛刺噪声。为简化系统的运行,降低运算需求,系统需要选用较为简单的滤波方法。常用的滤波方法中中位值滤波法能够有效消除脉冲干扰信号,因此采用中位值滤波。具体方法为:系统每1 ms采集1次信号,单片机每3 ms对采集到的信号进行排序,选择中间值作为滤波结果。依据上述方法进行采集和滤波后的曲线如图5中红线所示。

图5 滤波效果对比

由图5可知,滤波后的信号噪声明显变小,且符合车灯系统的电流特点。

4 故障判定与短路保护功能实现

4.1 故障判断

利用单片机进行逻辑判断,实现故障检测和短路保护功能。系统实时监测电流的大小,当电流高于上限工作电流时,即发生短路故障,当电流小于系统下限工作电流时即发生断路故障。系统故障判断的真值见表1。

表1 系统故障判断真值

系统能够正常判断的关键是获取合理的上、下限值。车身电气设备包含有电阻类负载和电感类负载,对于电阻型负载,通常会受到温度的影响,如车灯在冷启动时电阻较小,会发生浪涌电流。对感性负载,系统关断的瞬间会产生一个较大的脉冲,这对短路检测功能构成了干扰。为解决该问题,需要进行试验确定系统上下限值。

经过实际试验测量,车灯冷启动电流的大小依然远小于短路时的电流,在实现故障诊断时,可以选用浪涌电流的上限作为故障判定的门限值。本研究中选取车灯的电流上限值为20 A,下限值为0.2 A。

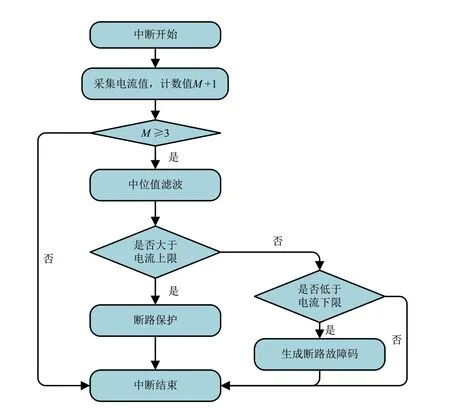

4.2 系统软件实现

系统软件流程如图6所示,采用中断方式完成系统功能。中断响应程序每1 ms响应1次,采集电流检测端的值,每3 ms将采集到的数据进行排序,实现中位值滤波,并做1次系统是否有故障的判断,如检测到短路故障,则关闭该条驱动电路,形成故障码。

图6 系统软件流程

5 基于电流检测的驱动电路故障试验验证

为验证所设计的驱动电路故障诊断与短路保护功能,设计了故障检测试验。试验分为两类,一类是短路故障检测,一类是断路故障检测。

5.1 短路故障

车用电气设施的短路通常在两种情况下出现,一是未加电时已存在短路,二是系统工作时由于特殊原因被短路,试验也针对这两种情况进行设计。

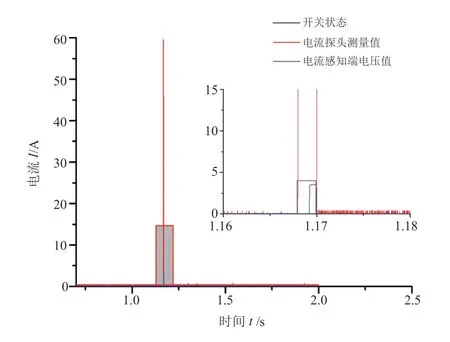

短路试验一模拟未加电已短路的情况,方法是在加电前用导线将车灯正负极短接,然后利用单片机控制车灯开启。试验中同时采用示波器和电流探头测试短路过程中的电流信息,测量控制端的输入信号以及电流测试端的电压信号。试验测得的结果如图7所示。

图7 车灯关闭状态下短路试验曲线

由图7可知,车灯驱动电路中的电流从0迅速上升,电流达到设定上限值时,将电路关闭,电流变为0,这个过程的时间约为20 ms。因此,该短路情况下,系统能够有效切断电路。

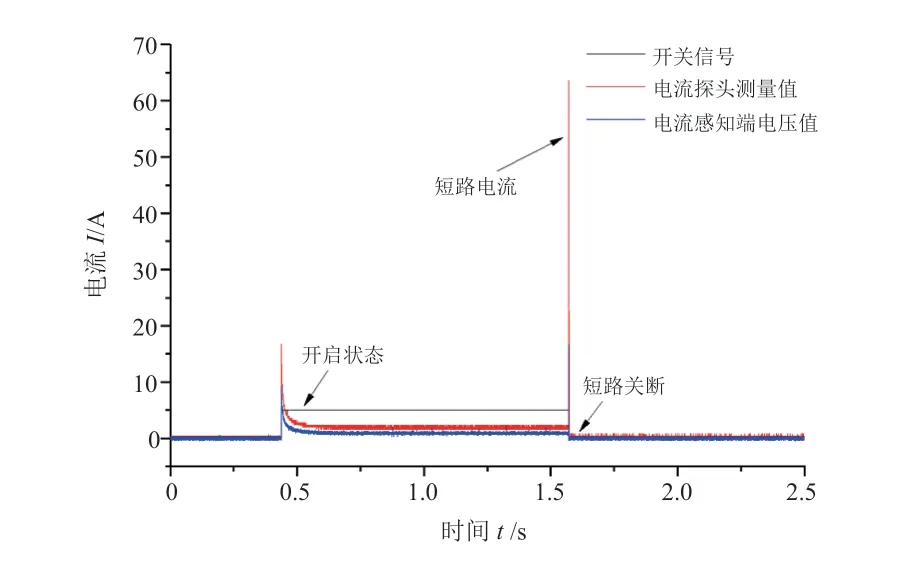

短路试验二是模拟车灯正常使用过程中被短路的情况,方法是在系统上电的情况下,人为用导线在车灯处短接。试验时同时测量电流、控制端输入信号和电流检测端电压信号,试验结果如图8所示。

图8 车灯开启状态下短路试验曲线

图8中包含冷启动过程中电流的响应过程,在冷启动时,车灯驱动电路中存在1个浪涌电流,该值约为17 A,远高于运行电流4.6 A。由于系统设置的过流保护值比较大,所以未触发关闭功能。在第2个阶段,系统被短路时,电流探头测得的电流瞬间变大,由于该值超出了系统设定上限值,单片机切断控制电路,控制端的输入电压变为0,系统关闭的响应时间约为2 ms左右。因此,在该情况下,系统在检测到故障的同时能迅速实现短路保护功能。

5.2 断路试验

断路故障也包含两种情况,一种是在系统工作时出现断路,如车灯灯丝烧断,一种是在系统通电前已经出现断路。

断路试验一模拟在车灯正常工作时灯丝烧断故障,方法是在车灯正常工作时将车灯导线拔断。系统检测到的开启信号、电流探头、感知端电压信号如图9所示。

图9 车灯正常工作时断路故障试验曲线

由图9可知,电流感知端能够检测到电流突然变小。为表征故障,试验过程中编写了故障响应程序,使用LED频闪表征短路故障。在该试验中,频闪状态出现,表明单片机监测到故障,并实现了对断路故障的故障码生成。

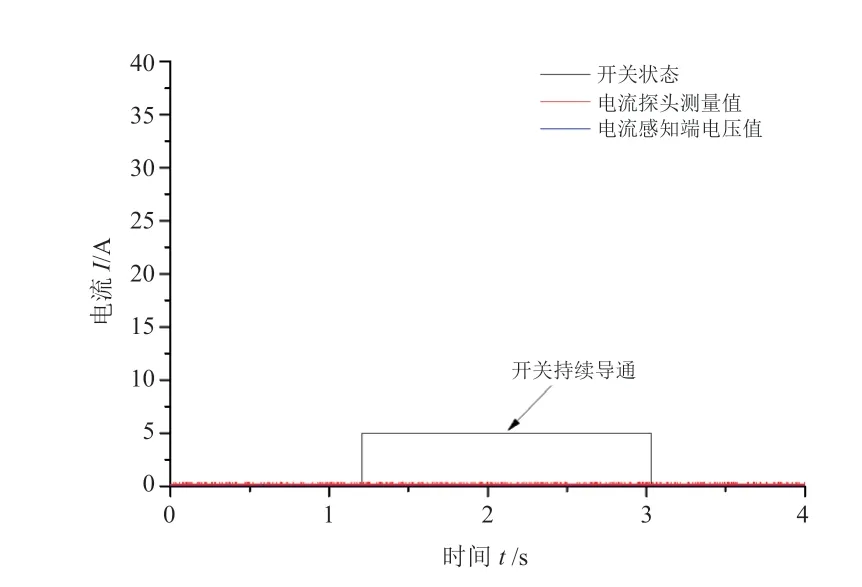

断路试验二模拟电气设备在通电前已经断路的故障,方法是在断电情况下断开车灯连接线,然后对系统上电,试验电流曲线如图10所示。

该试验感知端和电流探头的电流值均为0,仅单片机LED灯闪亮,说明系统侦测到断路故障,并生成了断路故障码信息。

图10 车灯上电前断路故障试验曲线

由上述试验可知,所设计的系统能够检测用电端的短路和断路故障,并能实现短路保护和故障码的生成。

6 结论

本文设计了适用于车身控制系统的小功率电气设备驱动电路,驱动电路中的电流检测端经标定和中位值滤波后可以有效检测出电流的大小,通过逻辑判断,系统能够识别短路和断路故障。经试验研究证明,所设计的系统电路和检测方法可以有效防止电路板烧毁。