小孔径陶瓷膜澄清甜叶菊提取液的工艺研究

2021-06-15杨文银赵士明章小同朱传柳葛乃星

杨文银,赵士明,章小同,朱传柳,葛乃星

(江苏久吾高科技股份有限公司,江苏南京 210061)

甜菊糖,又称甜菊苷,它是从甜叶菊中提取出来的一种糖苷[1],其甜度是蔗糖的200~300倍[2],能够替代人工甜味剂[3],现被多个国家广泛应用于食品、医药等领域[4−5]。

在甜叶菊提取完成后,通过加入絮凝剂使得部分杂质絮凝,以达到除杂的目的[6]。张雪颖等[7]比较了几种絮凝剂絮凝的效果,确定采用 FeCl3与CaO作为絮凝剂絮凝甜叶菊提取液的效果最好,并优化了絮凝条件。邵佩霞等[8]提出絮凝新工艺:采用聚合氯化铝(PAC)、聚丙烯酰胺(PAM)以及CaO作为絮凝剂,和其他絮凝剂相比,其絮凝甜叶菊提取液时,提高了1%左右脱色率,降低了2%左右甜菊糖损失率。但在加入化学絮凝剂的同时,也引入了较多的无机离子,在后续的生产工艺中需要额外除去这些无机离子,因此增加了企业生产周期和生产成本,提高了企业负担[9]。同时,采用絮凝法时,也造成了甜菊糖和绿原酸的损失[10],甜叶菊难以被高效利用。

随着膜分离技术的发展,陶瓷膜分离技术越来越多地应用于植物提取行业,取代了部分传统工艺,陶瓷膜有耐酸碱、分离精度高、纯物理过滤、在过滤过程中不引入其他杂质等特点,随着陶瓷膜技术的发展,小孔径陶瓷膜的研发成功,使得无机陶瓷膜可以去除部分可溶性杂质、色素等。

本研究采用无机陶瓷膜对甜叶菊提取液进行澄清过滤,主要研究内容包括小孔径陶瓷膜孔径对除杂效果的影响和操作参数的优化,以及取代传统絮凝工艺的可行性,并针对甜叶菊体系开发了小孔径陶瓷膜的清洗方法,旨在通过膜法工艺提高提取液的脱色率,降低甜菊糖苷的损失率,从而取代传统絮凝工艺,避免絮凝剂的加入对后续工艺的负面影响,降低企业生产成本。

1 材料与方法

1.1 材料与仪器

甜叶菊水提液 河北某甜菊糖生产企业提供;硫酸亚铁 分析纯,廊坊澎彩化工;氢氧化钙 分析纯,源丰钙业;聚丙烯酰胺(PAM) 分析纯,河北燕兴化工。

UV-1800型紫外可见分光光度计 上海奥析仪器;AgiLent 7890液相色谱仪 美国安捷伦科技有限公司;陶瓷膜设备(膜元件:材质为氧化铝、氧化锆或氧化钛,通道直径为4 mm,膜管外径30 mm,膜管长度1016 mm,膜管孔径分别为4、5 、8、10 nm ;膜组件:单芯膜组件,面积0.2~0.3 m2) 江苏久吾高科技股份有限公司。

1.2 实验方法

1.2.1 陶瓷膜法澄清 取甜叶菊水提液100 kg,将其分别利用孔径为4 、5 、8、10 nm 陶瓷膜进行循环过滤,过滤温度控制在40 ℃左右,过滤压力控制为5 bar,清液收集,残液回到物料罐继续循环,直至残液体积减少到原液1/10,此时往物料罐中加去离子水继续过滤,加水量为原液体积的30%,可以得到陶瓷膜渗透液。利用液相色谱分别检测甜叶菊水提液、陶瓷膜渗透液中的甜菊糖含量[11]。

1.2.2 絮凝法澄清 参照企业生产所用配比,絮凝剂组合配比m(FeSO4):m(Ca(OH)2):m(PAM)=2:1:0.05,絮凝剂用量5.0 g/L,絮凝温度52 ℃,絮凝pH 9.5,絮凝时间120 min[12]。

1.2.3 陶瓷膜操作参数的优化

1.2.3.1 操作压力的优化 取100 kg甜叶菊水提液加于陶瓷膜设备中,操作压力分别设定为4、5、6 bar,膜面流速调节到4 m/s,温度40 ℃,陶瓷膜浓缩10倍,考察操作压力对陶瓷膜通量的影响。

1.2.3.2 膜面流速的优化 取100 kg甜叶菊水提液置于陶瓷膜设备中,膜面流速分别设定为3、4、5 m/s,操作压力调节到5 bar,温度40 ℃,陶瓷膜浓缩10倍,考察膜面流速对陶瓷膜通量的影响。

1.2.3.3 浓缩倍数和洗水量的优化 取100 kg甜叶菊水提液置于陶瓷膜设备中,膜面流速设定4 m/s,操作压力设定5 bar,温度40 ℃,陶瓷膜浓缩倍数分别控制在8、10、12倍,考察浓缩倍数对陶瓷膜通量的影响;在每次浓缩结束后,加原液体积的20%、30%、40%纯水进行洗滤,考察洗水量对收率的影响。

1.2.4 膜清洗 实验结束后,用纯水循环清洗,去除设备中残余料液和膜表面污染物;再配制质量分数为2%左右的NaOH在60 ℃以上循环清洗1 h;再用纯水循环冲洗到中性,再配制质量分数为0.5%的硝酸在常温下清洗0.5 h,去除无机盐和胶体,再用纯水冲洗到中性。测定水洗后、碱洗后、酸洗后陶瓷膜水通量。

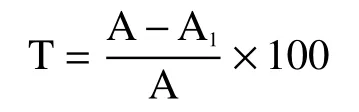

1.2.5 澄清效果评价 提取液澄清效果可以用脱色率来表示[13],使用紫外分光光度计检测处理前水提液在670 nm处的吸光度,表示为A;检测陶瓷膜滤液在670 nm波长处的吸光度为A1,则脱色率(以T表示)的计算公式[14]:

1.2.6 甜菊糖苷含量、截留率和收率的测定

1.2.6.1 甜菊糖含量的测定 参考GB 8270-2014检测标准,采用液相色谱检测[15]。

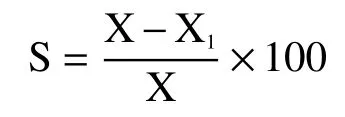

1.2.6.2 甜菊糖苷截留率测定 甜菊糖苷截留率(S)计算公式:

式中:S为甜菊糖截留率,%;X为过滤瞬时浓液中甜菊糖含量,%;X1为过滤瞬时滤液中甜菊糖含量,%。

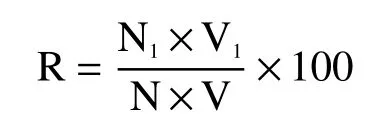

1.2.6.3 甜菊糖收率的测定 甜菊糖苷收率(R)的计算公式:

式中:R为甜菊糖苷收率,%;N1为过滤后清液中甜菊糖苷含量,%;V1为过滤后清液体积,L;N为原液中甜菊糖苷含量,%;V为原液体积,L。

1.2.7 陶瓷膜通量的测定

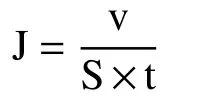

1.2.7.1 水通量测定 设备稳定运行一段时间后,在0.1 MPa、25 ℃下测量水通量,通过以下公式计算[16−17]:

式中,J为压力在0.1 MPa下,膜的水通量,kg/(m2·h);v为t时间内渗透水的质量,kg;S为膜面积,m2;t为测量的时间,h。

1.2.7.2 料液通量测定 测定陶瓷膜过滤料液过程中某一时间段的通量情况,计算方法同水通量测定。

1.2.7.3 膜过滤通量测定 记录陶瓷膜过滤所用的总时间,称取滤液的总质量,计算方法同水通量测定。

1.2.7.4 膜过滤通量恢复率计算 通过以下公式计算:

式中:K为膜通量恢复率,%;Q1为清洗后膜通量,kg/(m2·h);Q为初始膜通量,kg/(m2·h)。

1.3 数据处理

所有检测数据均重复三遍,实验数据采用WPS Excel 2020进行分析,利用Origin 8.5软件进行作图。

2 结果与讨论

2.1 小孔径陶瓷膜的澄清效果

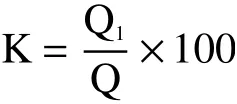

2.1.1 膜过滤通量的比较 处理同一批甜叶菊水提液,四种不同孔径的陶瓷膜(4、5、8和10 nm)的过滤通量如图1所示。

图1 不同孔径陶瓷膜的通量随时间变化曲线Fig.1 Flux of different pore size ceramic membranes over time

由图1可以看出,过滤初始阶段陶瓷膜通量的大小取决于膜孔径的大小,孔径越大通量越高,4 nm陶瓷膜通量最低,不利于快速过滤提取液。随着过滤时间的延长,8和10 nm陶瓷膜通量衰减更快,后期更低于5和4 nm的通量,可能是因为后期水提液浓度变高,膜表面浓差极化现象更加严重,料液中的部分杂质分子粒径与8和10 nm陶瓷膜孔径大小比较接近,更容易造成膜孔的堵塞,导致陶瓷膜通量降低速度变快。5 nm陶瓷膜的过滤通量较高,平均通量可达95 kg·(m2·h)−1。综上,就陶瓷膜通量而言,5 nm陶瓷膜更适合过滤甜叶菊水提液。

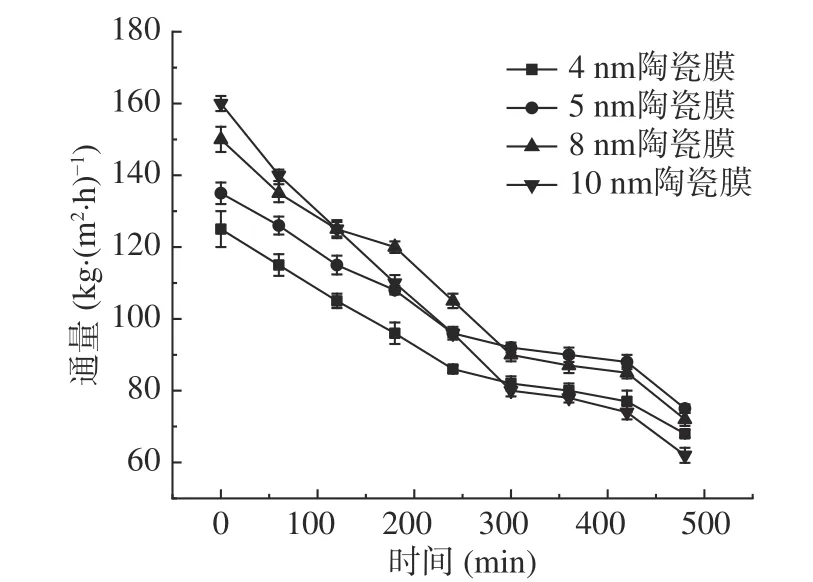

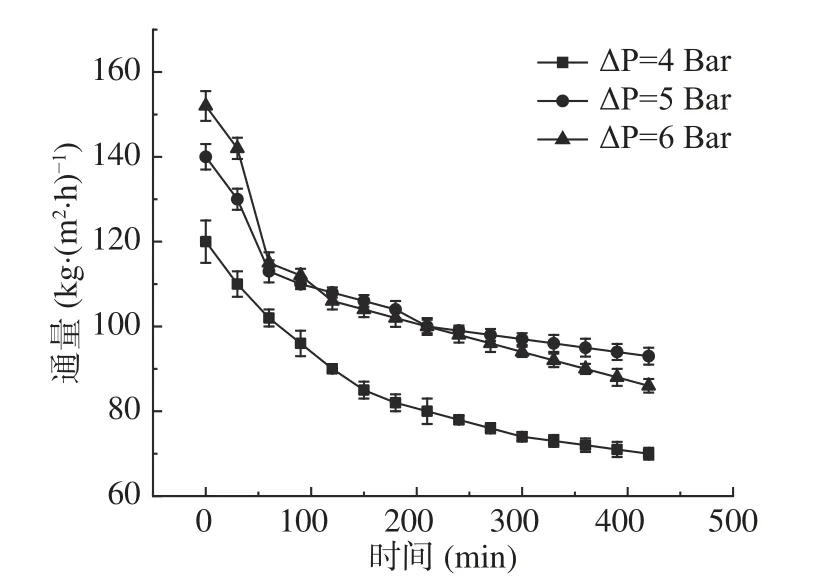

2.1.2 澄清效果和收率的比较 由于陶瓷膜孔径大小不一样,因此其对甜叶菊水提液的澄清效果以及对甜菊糖的截留情况也不相同[18]。在相同操作条件下,四种不同规格的陶瓷膜过滤后清液的效果和甜菊糖收率如表1所示。

表1 不同孔径陶瓷膜过滤后清液的对比Table 1 Comparison of different aperture ceramic membranes filtrate

从表1中可以看出,8和10 nm陶瓷膜脱色率较低,清液颜色相对较深,不符合工艺要求,而4和5 nm脱色效果较好,虽然对甜菊糖有截留,但后期通过加水透析可以提高甜菊糖的收率。4 nm过滤通量比较低,综合来看,5 nm更适合澄清甜菊糖提取液。

2.2 陶瓷膜工艺优化

本节对陶瓷膜操作参数(包括操作压力、膜面流速、浓缩倍数及洗水量)进行分别控制,优化陶瓷膜操作参数,提高陶瓷膜过滤通量和甜菊糖苷的收率。

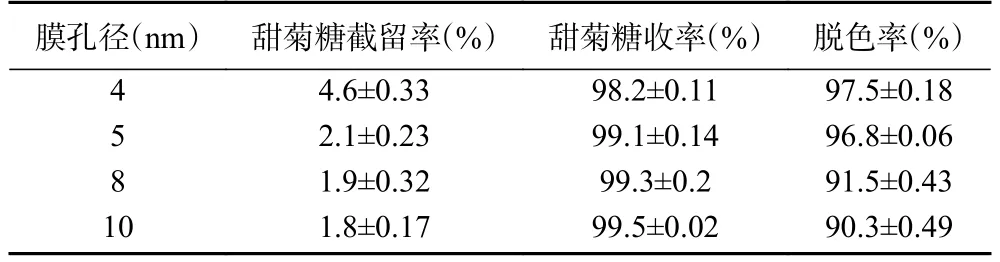

2.2.1 操作压力对陶瓷膜通量的影响 陶瓷膜处理工艺是一种“错流过滤”形式的分离过程:原料液在膜管内高速流动,在压力驱动下含有小分子组分的澄清渗透液透过膜,含大分子组分的浑浊浓缩液被截留,从而达到分离、纯化的目的[19],一般来说,操作压力越大,陶瓷膜通量也越大,但同时操作压力越大,浓差极化现象也会更加严重,滤饼层也会更加致密,更易导致膜层被堵塞,使膜过滤通量降低[20−21]。因此,选择合适的操作压力对提高膜通量有着及其重要的作用。5 nm陶瓷膜在不同操作压力下的通量如图2所示。

图2 操作压力对陶瓷膜通量的影响Fig.2 Effect of operating pressure on ceramic membranes flux

由图2可以看出,不同操作压力下,陶瓷膜过滤甜叶菊的通量都是初始阶段先逐渐下降,然后保持一个相对稳定的水平。在4 bar操作压力下,平均通量相比5 bar和6 bar较低,而在5 bar和6 bar的操作压力下,陶瓷膜平均通量比较接近,在6 bar下后期通量稍低,这是由于操作压力的提高导致浓差极化更加严重,导致膜通量降低,而且操作压力越高,能耗越大,企业运行成本越高。因此,选择操作压力为5 bar时过滤甜叶菊提取液更加合适。

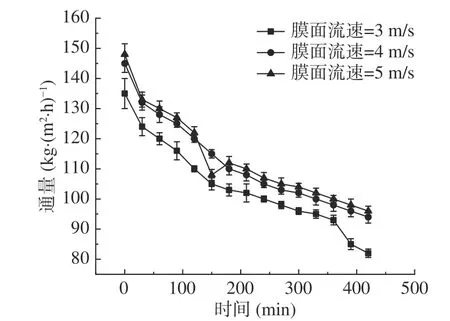

2.2.2 膜面流速的优化 膜面流速也是影响膜过滤通量的重要因素之一,较高的膜面流速有助于冲走堆积在膜表面的污染物,减轻膜污染,因而可以有效的提高膜通量,而且提高膜面流速也可以降低浓差极化对膜通量的影响[22]。但提高膜面流速也会导致生产成本的增加,因此需要选择一个比较合适的膜面流速。5 nm陶瓷膜在不同膜面流速下的通量情况如图3所示。

图3 膜面流速对陶瓷膜过滤通量的影响Fig.3 Effect of membrane flow velocity on filtration flux of ceramic membrane

从图3中可以看出,随着膜面流速的提高,通量有所上升,但提高到5 m/s时,通量大小和4 m/s时的通量相差不大,因此一开始膜面流速的提高有利于提高膜表面的剪切力,从而降低膜污染的速度,但随着膜面流速的提高,这种提高的效果会越来越差,而且能耗也越来越高,因此膜面流速为4 m/s时,过滤甜叶菊提取液更为合适。

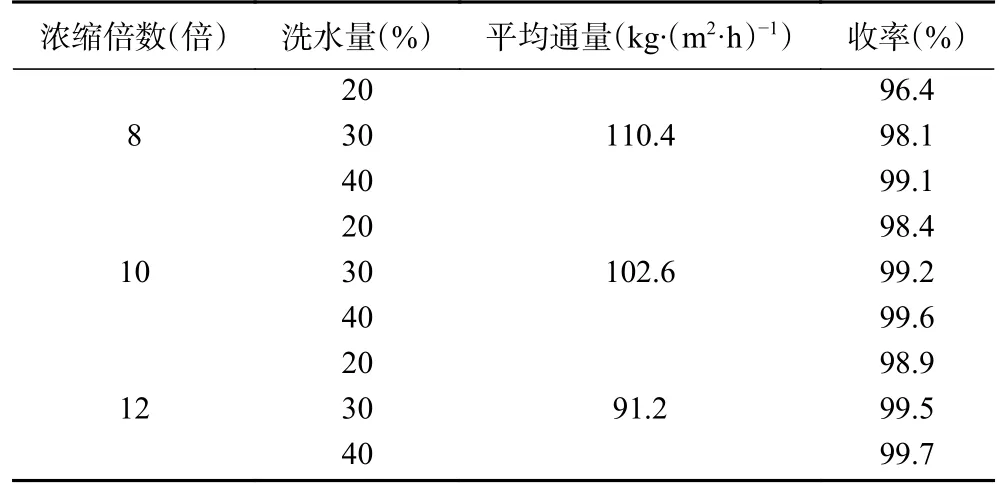

2.2.3 浓缩倍数和洗水量的优化 一般情况下,过滤体积相同的提取液时,浓缩倍数越高,过滤后剩余的浓缩液体积越少,收率也越高,需要添加的透析水越少,但浓缩倍数越高时,过滤的平均通量越低,过滤所需要的时间越长。因此,需要选择合适的浓缩倍数[23],以保证收率和过滤通量的平衡。表2为收率、通量和浓缩倍数、洗水量的关系。

表2 收率、通量和浓缩倍数、洗水量的关系Table 2 Relationship between yield, flux and concentration ratio, washing quantity

由表2可以看出,随着浓缩倍数的逐渐提高,陶瓷膜过滤提取液的平均通量会逐渐降低,而相同浓缩倍数时,加入洗水量越高,收率越高。综合考虑,陶瓷膜浓缩10倍,加30%原液洗水量更加合适,此时平均通量为102.6 kg/(m2·h),收率为99.2%。

综上,经过多次实验研究,可以得出,利用5 nm陶瓷膜澄清甜菊糖提取液,操作压力5 bar,膜面流速4 m/s,浓缩10倍,加原液体积30%洗水透析,效果最好,此时膜过滤通量为102.6 kg/(m2·h),收率可达99.2%,相比絮凝工艺,脱色率提高2.6%,甜菊糖收率提高6.8%。

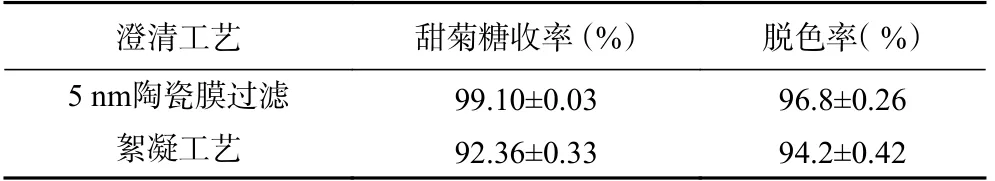

2.3 膜法工艺和絮凝工艺对比

目前国内大多数甜菊糖生产企业采用絮凝工艺对甜叶菊提取液进行处理,从甜菊糖的收率和脱色率两方面对絮凝工艺以及陶瓷膜工艺进行比较,比较结果如表3所示。

表3 膜过滤工艺和絮凝工艺的比较Table 3 Comparison between membrane filtration process and flocculation process

由表3可以看出,絮凝工艺由于额外加入絮凝剂,会导致一部分甜菊糖随杂质一起絮凝沉降,降低了甜叶菊的收率,而陶瓷膜过滤水提液无论从收率还是脱色率均优于絮凝工艺,因此5 nm陶瓷膜更适合甜叶菊水提液的处理。

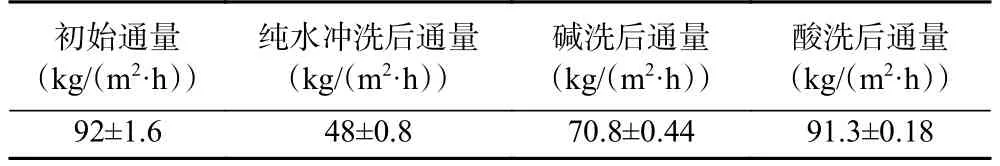

2.4 陶瓷膜的清洗

甜叶菊提取液中主要有糖、植物性蛋白、色素、胶体、无机盐等,在进行陶瓷膜过滤时,提取液中的污染物会在膜表面形成滤饼层,甚至堵塞陶瓷膜孔,影响陶瓷膜的过滤速度[24−25]。因此,陶瓷膜过滤实验结束后,都要停机进行膜的清洗以恢复陶瓷膜的过滤性能。5 nm陶瓷膜清洗结果如表4所示。

表4 5 nm陶瓷膜各清洗步骤通量变化Table 4 5 nm Flux change of ceramic membrane cleaning steps

如表4所示,在5 nm陶瓷膜过滤结束后,只用纯水冲洗后测量陶瓷膜水通量为48 kg/(m2·h),恢复率为52.2%,经过碱洗后恢复率达到76.9%,酸洗后达到99.2%,说明通过化学清洗,膜通量完全可以恢复到实验前状态,陶瓷膜通过在线清洗后可以重复使用,具有工艺可行性。

3 结论

小孔径陶瓷膜对甜叶菊提取液中的杂质可以起到很好的去除作用,相比絮凝工艺,甜菊糖收率提高约6.8%,脱色率提高约2.6%。通过对陶瓷膜操作条件的优化,最佳操作条件为:操作压力5 bar,膜面流速4 m/s,浓缩10倍,加原液体积30%洗水透析,效果最好。根据甜叶菊厂家反馈和以往陶瓷膜项目反馈,相比絮凝工艺,陶瓷膜用于甜叶菊提取液的澄清,能极大地降低企业生产成本,缩短生产周期;小孔径陶瓷膜技术在膜过料通量以及精度方面的提升,能够使其更好地用于甜叶菊提取液的生产过程中。