发动机空气管路断裂故障分析与改进验证

2021-06-15江泉

江 泉

(中国航发湖南动力机械研究所,湖南 株洲 412002)

0 引言

航空发动机外部管路主要用于液压油、燃油、滑油和空气等介质的输送,是航空发动机附件装置的重要组成部分,是发动机上使用最多的零部件之一,被称为航空发动机的“心血管”,其结构完整性直接决定着发动机的工作可靠性[1-2]。美国GE 公司对航空发动机的空中停车事件进行统计,发现有50%是由于外部管路、导线、传感器损坏、失效引起的。以往的调查研究表明,航空发动机的故障大多数是由管路的破裂引起的[3],而管路振动是引起破裂的主要原因之一[4]。

目前,国内外的理论研究主要集中在管路的固有振动特性方面。贾志刚等[5]使用有限元分析方法,通过仿真计算机研究航空发动机复杂管路的结构振动,获得管路固有频率分布。王本利等[6]采用有限元分析方法,同时考虑哥氏力、惯性力和附加动压力,在计算中采用小范围降阶求逆、状态向量等方法求出压力、流速对管路系统振动特性的影响。在工程实践中主要是针对管路断裂故障进行排故方面的分析。吕凤军等[7]对某型发动机中、后轴供油管的裂纹展开研究,通过断口观察、痕迹检查、X 射线能谱分析,对供油管的裂纹展开研究,通过断口观察、痕迹检查、X 射线能谱分析,判定滑油供油管路的裂纹性质为疲劳裂纹,波纹管存在装配应力是导致产生疲劳裂纹的原因。

空气管路系统是航空发动机的重要组成部分,其可靠与否关系到发动机的安全性。由于发动机空气管路系统的刚性强、空间走向复杂,而且随着温度变化与机匣存在热变形不协调,易在局部位置产生较大的应力应变,导致该系统发生低周疲劳断裂等故障[8]。

发动机进行150 h 持久摸底试验,进行第28个阶段试验前(工作约81 h)发动机检查时,发现有一处空气管在管路与安装座转接截面处断裂。该空气管的功能是从压气机出口引气,向热端涡轮部件提供冷却气。空气管和安装座材料牌号均为0Cr18Ni9,空气管和安装座用氩弧焊联接,焊后进行密封性打压试验,对焊缝进行X 射线检验合格后交付装配使用。

针对管路疲劳断裂强度问题,从空气管裂纹位置、宏观形貌、微观检查、结构改进与试验验证等方面对失效件进行分析研究,开展管路结构的应力计算与测量,明确失效性质及原因,在工程实践上具有一定的指导借鉴意义。

1 试验过程与结果

1.1 宏观检查

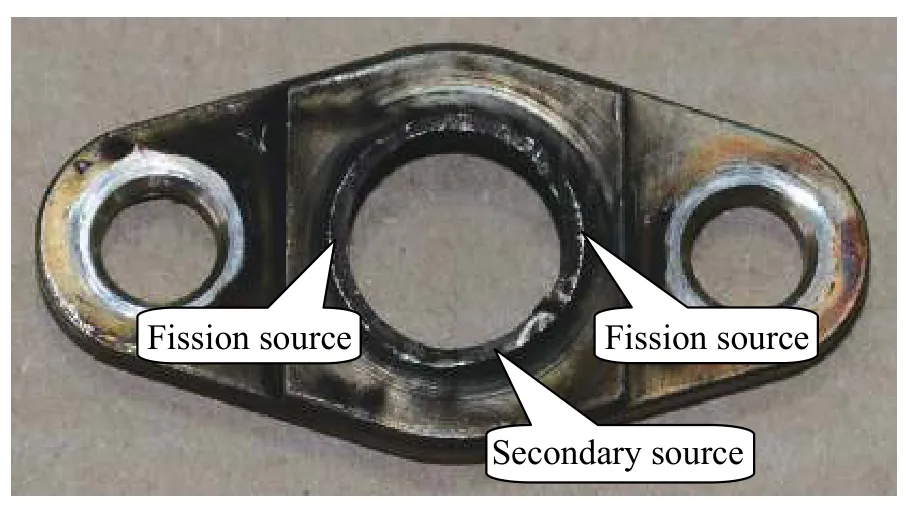

空气管的外形见图1,空气管在靠近发动机热端的一个安装座附近断裂,断裂位置位于焊缝与安装座通气口倒圆上端之间。

图1 断裂空气管外观图Fig.1 Appearance of broken air pipe

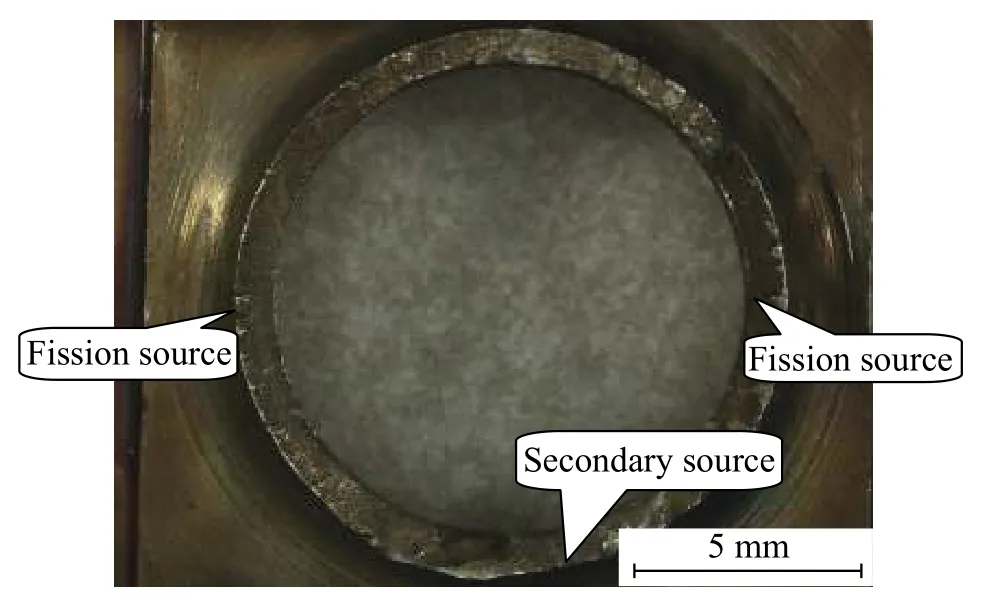

空气管端安装边裂纹断口宏观形貌见图2,裂纹断口整体起伏不大,带安装孔两侧的断面较平坦,裂纹的扩展具有明显的疲劳扩展棱线和疲劳弧线,为典型的疲劳断裂[9],裂纹位于两侧空气管壁外圆,平行于外圆加工痕迹;安装座法兰面和断面上有明显积碳痕迹。

图2 管路断口宏观形貌Fig.2 Macro fracture of pipe

在体视镜下安装座端的断口放大形貌见图3,线源位于空气管外壁。图3 中左侧裂纹源扩展区的面积比右侧大,说明扩展得更充分。其中一处裂纹源附近外圆加工情况见图4,裂纹断面内外都有磨光的痕迹,为断裂后损伤痕迹;裂纹断口断面暗沉,氧化严重,最后断裂处位于右下角附近,断面有温色。根据零件使用情况,参考《发动机关键结构材料温色图谱》中1Cr11NiW2MoV 和1Cr17Ni2的温色图谱,判断零件经历的温度约为300~400 ℃。

图3 安装座断口宏观形貌Fig.3 Macro appearance of mounting base fracture

图4 安装座左端裂纹源外圆加工情况Fig.4 Outer machining mark of crack source at the left of the mounting base

1.2 微观检查

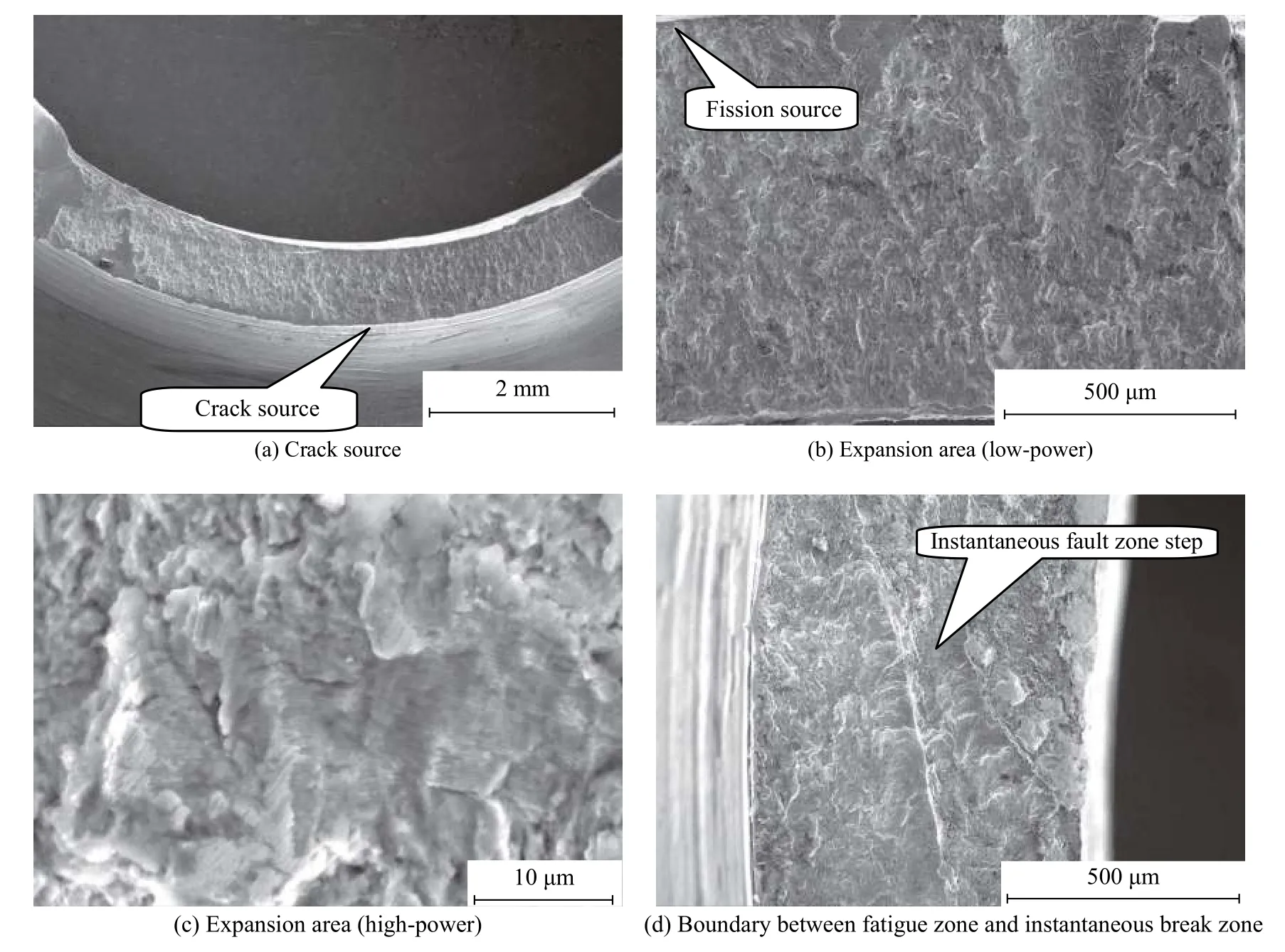

用扫描电镜观察安装座右端断口形貌,结果如图5 所示。图5a 为安装座右端裂源,扩展区可见细密的疲劳条带特征(图5b、图5c),断面末端疲劳区与瞬断区分界处有明显的台阶(图5d)。

图5 安装座右端断口微观形貌Fig.5 Micro morphology of the right end fracture of mounting seat

空气管与安装座裂纹疲劳弧线特征明显,疲劳条带细密,说明断口性质为疲劳断裂,疲劳扩展的应力水平不高。安装座有积碳痕迹,可知气管断裂后有返气的现象出现。空气管裂纹断口主裂源呈两侧分布,次裂源较多,左侧扩展的更充分,可知左裂源先于右裂源开裂和扩展。空气管与安装座连接方式为氩弧焊焊接,焊缝内壁经打磨光滑,打磨痕迹明显,无突出鱼鳞痕;外壁经过修整,焊缝圆润,鱼鳞痕较光滑明显;因此,空气管疲劳断裂可能主要与空气管安装应力、工作时振动应力大有关。

1.3 管路应力计算与测量

1)应力计算。

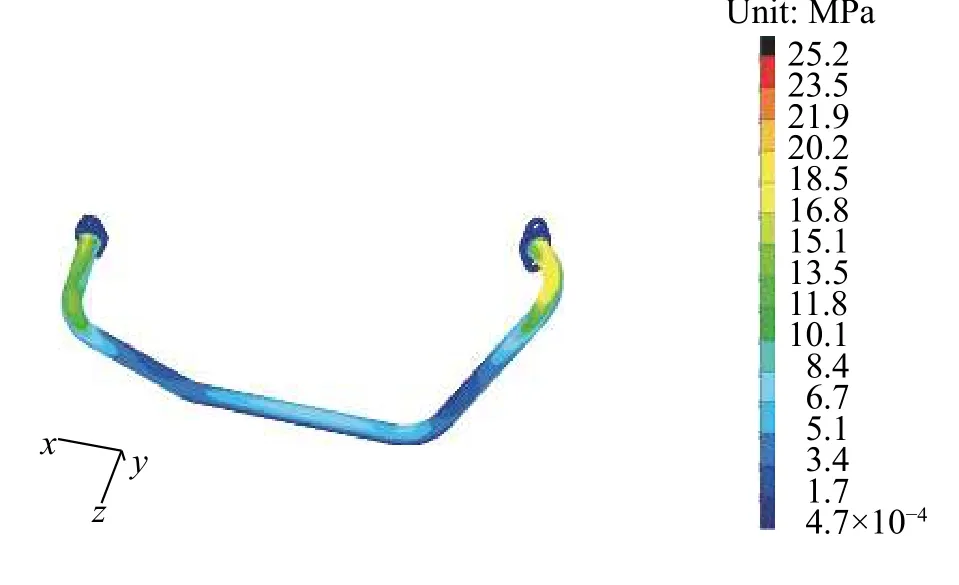

为获取空气管在工作中的应力分布情况,运用有限元方法对空气管进行应力计算分析,采用十节点四面体单元(Solid 187 单元)对空气管划分有限元网格(共52 902 个单元,90 721 个节点),约束空气管两端安装面的全部位移,计算获取空气管的应力分布图,从图6 可以看出,管路计算应力最大约为15~20 MPa,应力最大处即位于空气管断裂的焊接位置。

图6 空气管应力计算分布图Fig.6 Stress distribution diagram of air pipe

2)管路应力测量。

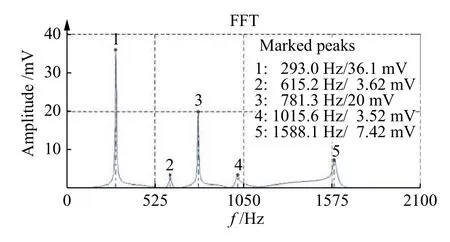

空气管的固有频率落入发动机工作转速范围内,会引起管路的共振,导致瞬态应力过大。为获取空气管在发动机上的固有频率,分析其产生共振的可能性,对空气管路在发动机上安装状态下进行测频。将被测管路在发动机上安装静止状态下人为激励(脉冲激振),采集其振动响应输出信号,通过DEWE 动态信号分析仪进行傅里叶频谱分析获得管路的频谱图,从而得到其静态固有频率,采用此方法获得的空气管在工作范围内的频谱分析见图7。从结果可以看出,管路固有频率比较密集,在发动机最大工作转速范围(45 000 r/min,750 Hz)内存在多阶固有频率,均有共振的可能性。

图7 发动机工作转速范围内空气管频谱分析图Fig.7 Spectrum analysis diagram of air pipe in the working speed range of engine

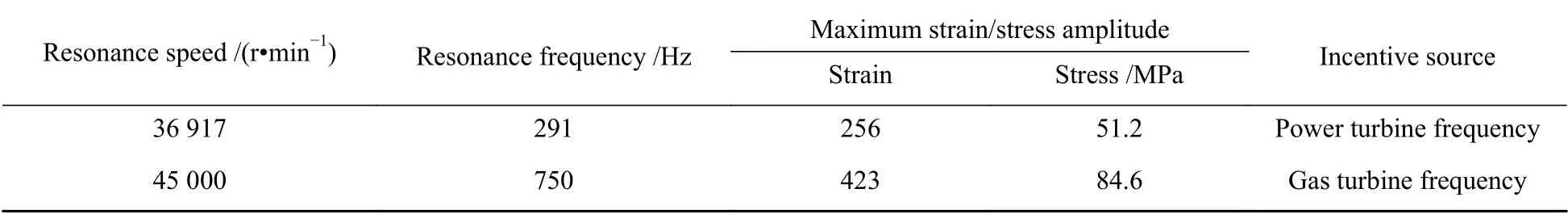

通过对空气管断裂处进行理化分析得知,空气管断裂与工作时振动应力过大有关。因此,在发动机的工作转速范围内,通过在空气管计算应力最大处粘贴应变片的方式测量管路在发动机稳态工作下的振动应力。从管路振动应力测量结果可知,在管路没有发生共振时,即只存在强迫振动,管路应力不大;在最大转速45 000 r/min 工作范围内,所贴位置应变片可分析出存在的共振转速及对应的最大应力,见表1。

表1 空气管路应力测量结果(共振)Table 1 Stress measurement results of air pipe (resonance)

2 管路断裂原因分析

2.1 管路振动应力过大

振动环境中管路的破坏主要是因为振动疲劳导致的疲劳失效。振动疲劳是结构所受动态交变载荷的频率分布与结构固有频率分布具有交集或相接近,从而使结构产生共振所导致的疲劳破坏现象,也可直接说成是结构受到重复载荷作用激起结构共振所导致的疲劳破坏[10-11]。

通过对断口的理化分析可知,空气管断口性质为疲劳,断裂主要与管路安装应力、工作时振动应力有关。通过对同批次空气管应力计算及测量可知,管路在发动机工作转速范围内存在多阶固有频率,且在发动机稳态停留转速36 917 r/min(地面慢车附近)及45 000 r/min 起飞状态工作转速)下存在共振,产生共振时空气管与安装座焊接位置应力较大,断口位置的应力达到84.6 MPa。

2.2 安装座结构设计不合理

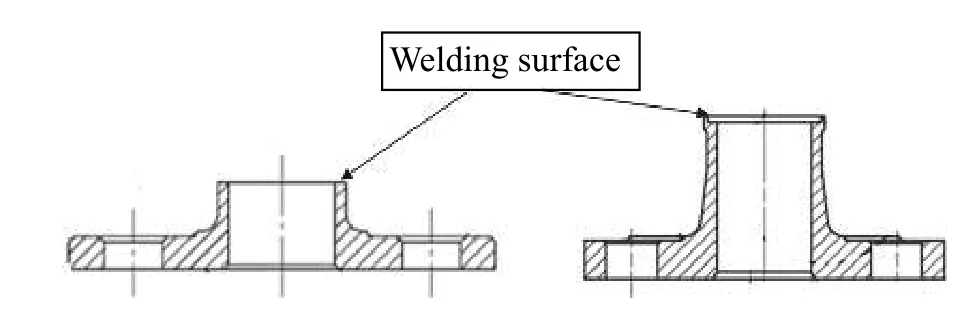

空气管安装座结构示意图见图8,由于焊接面与转接圆角处的垂直距离较短,焊接可能对圆角处材料产生影响,降低材料的抗疲劳性能。同时,由于空气管的壁厚只有1 mm,法兰接头采用等壁厚结构难以保证空气管在发动机各种工况下的结构强度满足要求。

图8 空气管安装座法兰接头结构示意图Fig.8 Structure diagram of flange joint of mounting base

综上分析,空气管的断裂主要是由于管路在稳态工作转速下存在共振,断口处应力过大,且安装座结构设计不合理,抗振能力弱,空气管在长时间工作后在焊接处产生疲劳断裂。

3 改进验证

根据上述原因分析,结合外部管路应力测量结果,参考其它发动机管路连接结构的设计经验,对其进行局部结构改进或刚度调整,达到避开共振、提高管系刚度、降低振动应力等目标[12],主要改进措施如下:

1)改进安装边法兰接头的结构,使焊接区域远离法兰接头的断裂圆角处,避免焊接对圆角处材料的影响(图9)。

图9 安装座法兰接头改进前、后结构示意图Fig.9 Structure diagram of flange joint of mounting base before and after improvement

2)将法兰接头的壁厚由等壁厚改为渐变壁厚,增加圆角处的壁厚,从而提高结构强度。

3)优化管路形状,使管子的共振转速远离发动机停留的工作转速。

采取以上改进措施后的空气管装整机顺利通过60 h 考核、150 h 持久摸底,累计完成600 余h 的整机试验,空气管未出现裂纹及断裂情况,验证改进措施的有效性。

4 结论

1)空气管断口的性质为疲劳,主裂源位于安装座通气孔左右两侧外圆处。

2)断口左侧裂源扩展比右侧更充分,扩展区面积更大,左侧裂源先于右侧开裂和扩展。

3)空气管断裂主要与空气管安装应力、工作时的振动应力有关。

4)改进安装边结构可提高空气管的结构强度及抗振性,优化空气管形状可降低空气管的安装应力。