废弃水基钻屑固井水泥浆的制备及经济性评价

2021-06-15任冉中国石化江汉石油工程有限公司钻井一公司湖北潜江433121

任冉(中国石化江汉石油工程有限公司钻井一公司,湖北 潜江 433121)

0 引言

水基钻屑中钻井液的主要残留物有聚合醇、膨润土、氯化钾、纯碱、润滑剂等,结构复杂且对环境造成危害,目前将其定性为二类一般工业固体废弃物,处理起来有一定的难度,尤其对于海上油井的钻屑处理更加困难。目前对于水基钻屑的处理方法主要有:(1)填埋法。该方法的优点是操作简单,成本低,但是易污染地下水,有害物质长期保留。(2)注入安全层的方法。海上油井多用此法,该方法不需要添加任何物质,缺点是设备要求高,成本高;受地层的限制,易污染地下水及油层。(3)焚烧法。该方法有害物质充分氧化、热解、无二次污染,但能耗大,需专门的砖窑,焚烧后固相需处理,处置繁琐。(4)固化法。形成抗水固体,减少有害成分扩散和迁移,操作相对简单,缺点是需专门研制相应的固化剂,易二次污染,固化后难恢复土壤特性[1-6]。从上述几种水基钻屑的处理方法来看,首先是成本较高,处置程序繁琐,其次,上述几种方式极易造成二次污染。找到一种合理利用水基钻屑,变废为宝的方法更契合现在“绿水青山就是金山银山”的环保发展理念。

南京工业大学的姚晓等对油基钻屑经过处理后作为固井水泥浆掺料做了研究[7],证明油井钻屑作为固井水泥浆的掺料是可行的,但是油基钻屑作为水泥浆掺料需要的成本较高,大范围工业应用并不具有较好的经济效益,而水基泥浆不需要热解过程就可以回收利用,显然更具优势。

岩屑出自于地层,不存在与地层不匹配的情况。水基钻屑经过一定的粗加工处理后作为固井水泥浆的一种掺料,室内对掺入废弃泥质钻屑的固井水泥浆进行了实验研究,优化出了泥质水基钻屑最大掺量的固井水泥浆基本配方,后期施工可以根据实际情况对水泥浆性能进行调整。研究表明,水基钻屑水泥浆能够达到普通技术套管固井作业要求,该方式可以很好的处理废弃的水基钻屑。

1 实验部分

1.1 实验材料

实验材料包括:G级油井水泥,葛洲坝特种水泥有限公司;降失水剂、减阻剂、增强剂、纳米悬浮剂、膨胀剂、消泡剂,湖北江汉石油技术有限公司;硅烷偶联剂KH570,南京曙光化工集团;本研究中的水基钻屑为渤海区域油井泥质钻屑,经过烘干打磨处理。

1.2 实验方法

1.2.1 钻屑的处理及钻屑悬浮液的配置

(1)钻屑处理

①考虑到钻井施工现场条件,将湿水基钻屑在95 ℃高温通风条件下烘干;

②将烘干后的水基钻屑进行研磨,本研究中将能过60目筛网的钻屑进行收集应用,该目数下的钻屑加入到水泥浆不会大幅度增稠,也不会有沉降的问题,对水泥浆施工性能的影响不会大幅度波动。

(2)泥质水基钻屑悬浮液及水泥浆的配制

将60目以下的泥质钻屑灰、水、纳米悬浮剂按水灰比1:1:0.08的比例配制成钻屑悬浮液(如图1所示),便于后期好混灰。

图1 泥质钻屑悬浮液的制备

表1 泥岩钻屑悬浮液基本性能表

如表1所示,泥质钻屑悬浮液的流变学性能优良,配置水泥浆时可节省减阻剂的使用量,在固井作业过程中利于水泥浆下灰。

1.2.2 水泥浆的配置

本研究中水泥浆的配制及实验均参照GB/T 19139—2012《油井水泥试验方法》、SY/T 6544—2010《油井水泥浆性能要求》及API规范SPEC 10 A—2010(R2015)进行。本研究中各配方水泥浆如表2所示。

表2 不同试验配方

2 结果与讨论

2.1 钻屑水泥浆的制备及基础性能评价

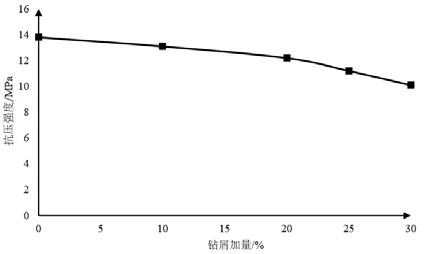

固井水泥浆的密度、流变性及抗压强度是构建水泥浆体系的基础,它们是固井设计、安全施工及保证固井质量的关键指标。在不添加水基钻屑基础配方的基础上,控制水泥浆的密度为1.90 g/cm3,逐步增加泥质钻屑,从10%增至30%,得到试样 K1、N1、N2、N3、N4,分别在40 ℃条件下进行流变性能试验及抗压强度试验,实验结果分别如表3、图2所示。

实验结果表明:(1)如表3所示,在最终配制的水泥浆密度恒定的情况下,随着泥质钻屑加量的增大,水泥浆变的越来越稠。这是因为泥质钻屑颗粒比水泥颗粒大,因此总的比表面积会变小,在水量增大幅度不大的情况下,泥质钻屑颗粒吸水更多[8],水泥浆中游离液会变少,因此其流变性能变差。(2)如图2所示,随着泥质钻屑加量增大,水泥石的强度缓慢降低,这是由于钻屑代替了部分水泥的量,导致水泥石强度下降。因此,在密度一定的情况下,钻屑加量最大应控制在20%左右,加量过大会导致水泥浆稠度过高,增加泵送难度,同时水泥石的强度也达不到固井作业的要求。

表3 同一密度下,不同钻屑加量水泥浆性能表

图2 泥质钻屑加量对抗压强度的影响

2.2 同水灰比下,泥质钻屑加量对水泥浆性能的影响

由于泥质钻屑悬加量增大,水泥浆变稠,本研究部分在水泥浆中加入了减阻剂,结合常规固井水泥浆水灰比0.44的原则,逐步增加钻屑的加量,从15% 增至30%得到试样B1、B2、B3、B4,在此配比下测试了水泥浆90 ℃的性能分别如表4、图3所示。

实验结果表明:(1)水灰比恒定下,水泥浆体中随着钻屑加量提高会变得越来越稠,当钻屑加量超过30%时,浆体流态变差,施工性能大打折扣;(2)随着钻屑加量的增大,水泥石早期强度降低,当加量为25%时,常压下,水泥石24 h强度已不能满足固井水泥石14 MPa的要求;(3)随着钻屑量的增大,水泥浆失水量逐步减小,这是由于泥质钻屑颗粒比水泥颗粒大,因此总的比表面积会变小,在水量增大幅度不大的情况下,泥质钻屑颗粒吸水更多,失水量减小。因此,结合前部分研究内容与本小结研究内容,以消耗最大岩屑为原则可确定泥质钻屑最基础的配方为G级水泥+17.65%钻屑悬浮液+51.6%淡水+1.5%降失水剂+1.18%纳米悬浮剂+0.45%减阻剂+0.30%消泡剂。后期的现场施工作业可以根据给出的基础配方做适当的调整,以确保水泥浆更契合现场实际情况。

表4 同水灰比下不同钻屑加量水泥浆性能表

图3 泥质钻屑加量对抗压强度的影响

3 经济性评价

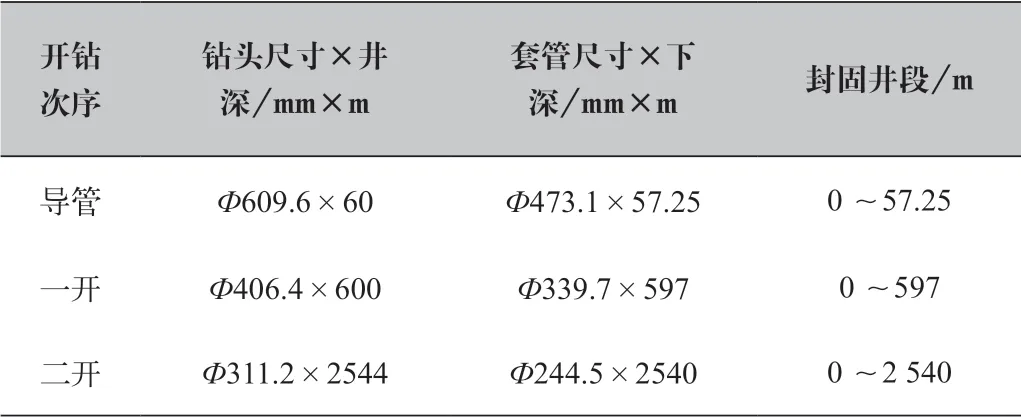

一项应用技术的落地及推广首先需考虑其经济性。本章节主要对该技术在重庆涪陵页岩气井二开技术套管应用的经济性进行了核算。

表5、表6为涪陵页岩气某井二开井身基本结构及技术套管固井水泥浆用量。

表5 基本井身结构

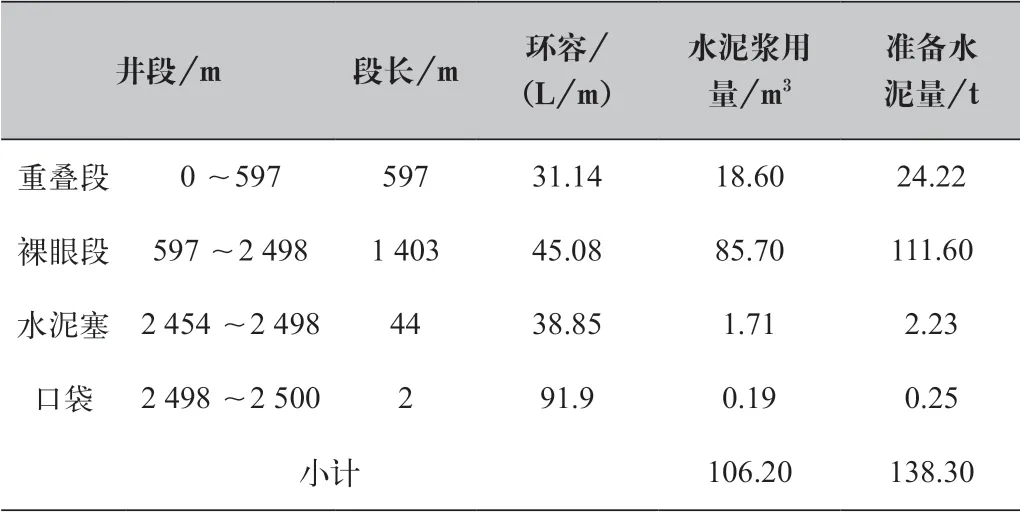

固井方式采用常规固井,水泥浆密度采用密度1.90 g/cm3。

表6 水泥浆用量(按井径扩大率按10%计算)

表7为该井技术套管固井运用常规固井水泥浆及泥质钻屑水泥浆的成本对比。

表7 成本计算

如表7所示,一口2 600 m左右的页岩气水平井技术套管的固井,使用钻屑水泥浆体系比使用常规水泥浆可以将成本减少35%左右。该方式既能很好的处理钻屑,又能大幅度地降低成本,社会及经济效益明显,特别是对于海上钻屑处理费用较高的情况,该钻屑处理方式更具经济价值。

4 结语

(1)泥质钻屑作为油井技术套管固井掺料是可行的,在本研究中,密度一定的情况下,钻屑悬浮液的加量最大应控制在20%左右,超过该加量会导致水泥浆稠度过高,增加泵送难度,同时水泥石的强度也达不到固井作业的要求;

(2)在水灰比恒定的情况下,以消耗最大岩屑为原则可确定泥质钻屑最基础的配方G级水泥+17.65%钻屑悬浮液+51.6%淡水+1.5%降失水剂+1.18%纳米悬浮剂+0.45%减阻剂+0.30%消泡剂,最终的施工配方可以依据实际情况进行调整;

(3)通过成本核算,普通的页岩气水平井技术套管的固井,使用钻屑水泥浆体系可以将成本减少35%左右。