抗空化航空双端供油泵设计与数值预测

2021-06-15王维军谭向军黄巧平

王维军,谭向军,黄巧平

(航空工业成都凯天电子股份有限公司,成都 610091)

0 引言

航空燃油泵是飞机燃油系统的主要附件,通常安装在飞机油箱内部,给发动机(发动机二级增压泵)进口提供所需流量和压力的燃油;或按规定的顺序传输油箱间燃油,以保证飞机重心变化符合规定要求。与其他行业泵有一些显著区别:高抗空化、结构轻量化、状态诊断与反馈、工况复杂、功重比高等。从功能方面可分为:供油泵[1-2]、启动泵、散热泵、输油泵、转输泵、应急放油泵和加力燃油泵[3-5]等。从结构形式可分为:离心式、容积式、射流式和旋涡式。

双端供油泵属于固定翼战斗机、无人机等燃油系统低压输油机电设备,是低压离心式燃油泵的一种。结构上具有双吸油口、单出油口、双泵并联式、浸没式安装等特点;性能上需满足大过载倒飞、额定-值班-加力等;供电有28 V直流低电压与270 V直流高电压2种;转速较高,一般7 000~15 000 r/min,供油平稳,脉动现象较弱;具有可浸燃油的湿式电机与滑动轴承[6];另外具有故障报警、过热保护、防爆等功能。

双端供油泵原理如图1所示,采用双诱导轮+双离心叶轮组合、上下结构完全对称、270 V直流供电、直流无刷电机驱动。工作原理:双端供油泵接通270 V直流电源后,通过控制器输出信号给电机霍尔元件,直流无刷电机启动并驱动同轴的上、下叶轮高速旋转,燃油经过滤网进入上、下叶轮,被增压后进入上、下泵蜗室,将大部分动能转化为压能后汇聚在连通管从出口管道流出,供给发动机系统。

图1 双端供油泵原理Fig.1 Schematic diagram of double-inlet fuel pump

Parker Aerospace、Eaton Aerospace双端供油泵,主要装备机型有:Lockheed Martin F35隐身战 斗 机、Boeing A-160、Lockheed F-16、Northrop F-18、Sikorsky S-70、S-92、CH-148、H-92、UH-60、Hawk/T45等主流军机,具有结构紧凑、运行高效,满足反向飞行和负过载条件、高海拔和爬升速度高、防爆和热保护、免维护、全寿命周期成本低、可输送多种燃料及干运转等特点。

1 计算模型

1.1 双端供油泵工况点

最大流量为30 000 L/h(上、下叶轮流量比例1:1),增压大于200 kPa;零流量,增压不大于300 kPa;输送介质为RP-3航空煤油,密度为753 kg/m3,进口最小压力35 kPa。

1.2 设计要求

(1)双叶片匹配性高,上、下泵增压值相差不大于5%,需满足零流量点与最大流量点增压。

(2)上、下泵水力效率不低于70%。

1.3 设计要点

(1)上、下叶轮需考虑空化,采用前置诱导轮增压技术[7]。

(2)取最大流量作为设计流量,使得泵在设计流量运行时,增压达到设计要求的同时效率最高,能很好地满足航空发动机加力状态时供油需求[8-9]。

(3)双泵同轴转速的确定需满足压力与空化余量为前提取较高转速,可有效减小双端供油泵的体积与重量。

(4)设计过程需要增压换算成扬程来确定比转速。

水力模型设计过程如图2所示。

图2 水力模型设计过程Fig.2 Hydraulic model design process

1.4 主要性能参数

根据上述过程,确定单泵的主要设计参数:流量 15 000 L/h,增压 210 kPa,转速 7 250 r/min,比转速142;根据速度系数法及一体式诱导轮叶轮设计技术等确定上、下泵的主要水力参数见表1。

表1 上、下泵主要水力参数Tab.1 Main hydraulic parameters of upper and lower pumps

上、下叶轮三维模型如图3所示,坐标系(以转轴为Z轴建立柱坐标系,对应的曲线)为理论增压变化曲线。可以看出,诱导轮离心叶轮分体式设计与一体式设计的不同点有:(1)轴向长度,分体式大于一体式;(2)分体式增压不连续,在诱导轮出口与叶轮进口之间存在无增压区域,或在实际运行时叶轮进口处压力P3小于诱导轮出口压力P2,一体式设计后增压曲线延轴向线性单调增大。

图3 上、下叶轮三维模型Fig.3 Three-dimensional model of upper and lower impellers

根据表1建立上、下泵三维计算模型,如图4所示,进、出口适当延长以防止仿真计算过程中出现回流现象。

图4 上下泵三维计算模型Fig.4 Three-dimensional model of upper and lower pumps

2 数值计算方法与网格

双端供油泵内部流动为三维不可压缩流动,高度充分的湍流,采用RNG k-ε双方程湍流模型[11-12]进行定常单相求解,空化模型采用ZGB模型[13-14]。

本文设置进口边界条件为压力进口,出口边界条件为质量流量,固壁采用无滑移壁面,近壁区采用伸缩壁面函数法(Scalable Wall Functions),诱导轮与叶轮、叶轮与蜗壳动静交界面采用冻结转子法(Frozen Rotor)[15],收敛精度为 10-5。空化模拟计算的初始为无空化收敛后的结果,通过改变进口压力使双端供油泵发生空化,液相采用Jet A Liquid,汽相采用Jet A,收敛精度与单相一致。

随着网格质量的提高,性能预测的误差将会逐渐减低,为了获得最经济的网格数和计算步长[16]。本文通过网格无关性原则确定了计算网格数,叶轮和蜗壳采用非结构四面体网格,叶片表面设置边界层,10层,层厚1 mm,比率1.2,泵进、出口延伸段采用六面体结构网格。双端供油泵计算网格数见表2。

表2 计算网格数Tab.2 Number of grids

3 结果分析

本文采用RNG k-ε双方程湍流模型数值计算 了 2 500,5 000,7 500,10 000,12 500,15 000,17 500 L/h等7种工况下的内部流动。在此基础上计算了设计工况15 000 L/h下空化数σ=0.317 3,0.273 9,0.230 3,0.186 9,0.143 4,0.1,0.056,0.013 4的8种不同空化流动。

定义空化数σ:

式中P∞——泵进口总压;

PV——饱和蒸汽压;

ρ ——密度;

U1——叶轮进口圆周速度。

3.1 Y+分析

Y+为第一层网格质心到壁面的无量纲距离,与速度、黏度、剪应力等有关系。Y+的值合理,表明第一层边界网格布置较为合理,近壁区网格影响数值计算的精度[17]。从图5可知,叶片表面的Y+值在0~68之间,网格设置合理可行。

图5 Y+值分布Fig.5 Distribution of Y+ values

3.2 单相数值预测

图6 示出上、下泵的外特性曲线(流量Q-增压ΔP,流量Q-效率η,流量Q-功率P),从图可看出:全流量范围区间,下泵的增压值高于上泵增压值,Q=17 500 L/h时增压值相差最大为7.579 kPa,3.854%,Q=12 500 L/h时增压值相差最小为2.355 kPa,0.993%,满足上、下泵设计时增压值相差5%的要求,双泵Q-ΔP曲线单调递减;当Q<7 500 L/h时,上、下泵效率基本相等,当Q>7 500 L/h时,下泵效率高于上泵,当Q=12 500 L/h时,下泵效率84.19%,上泵效率80.7%,满足设计要求水力效率>70%,当Q=10 000~17 500 L/h时双泵效率均大于78%,均有较宽的高效区间运行范围;全流量范围内,双泵功率曲线呈线性增大,未出现功率极值点,双泵消耗功率均不大于1 500 W,总消耗水功率不大于3 000 W。

图6 上下泵外特性Fig.6 External characteristics of upper and lower pumps

图7示出 5 000,10 000,12 500 L/h 3种工况下的上、下泵Z=0截面上的静压云图,从图可以看出:在各工况条件下,上泵进口处低压区明显高于下泵,且上泵的最小压力大于下泵,小流量时蜗壳扩散段均出现了高压区,下泵蜗壳内的高压区大于上泵,但上泵的最大压力大于下泵,叶轮出口均呈现较强的尾迹区;随着流量的增加,上泵的最小压力呈逐渐减小趋势,而下泵的最小压力呈先减小后增大趋势,上泵的最大压力低于下泵,蜗壳内高压区呈环状均匀分布,当Q≥10 000 L/h时,双泵叶轮内部静压分布呈轴对称,此状态的叶轮水力效率也较高,下泵静压云图分布较优[18]。

图7 上、下泵静压云图Fig.7 Static pressure nephogram of upper and lower pumps

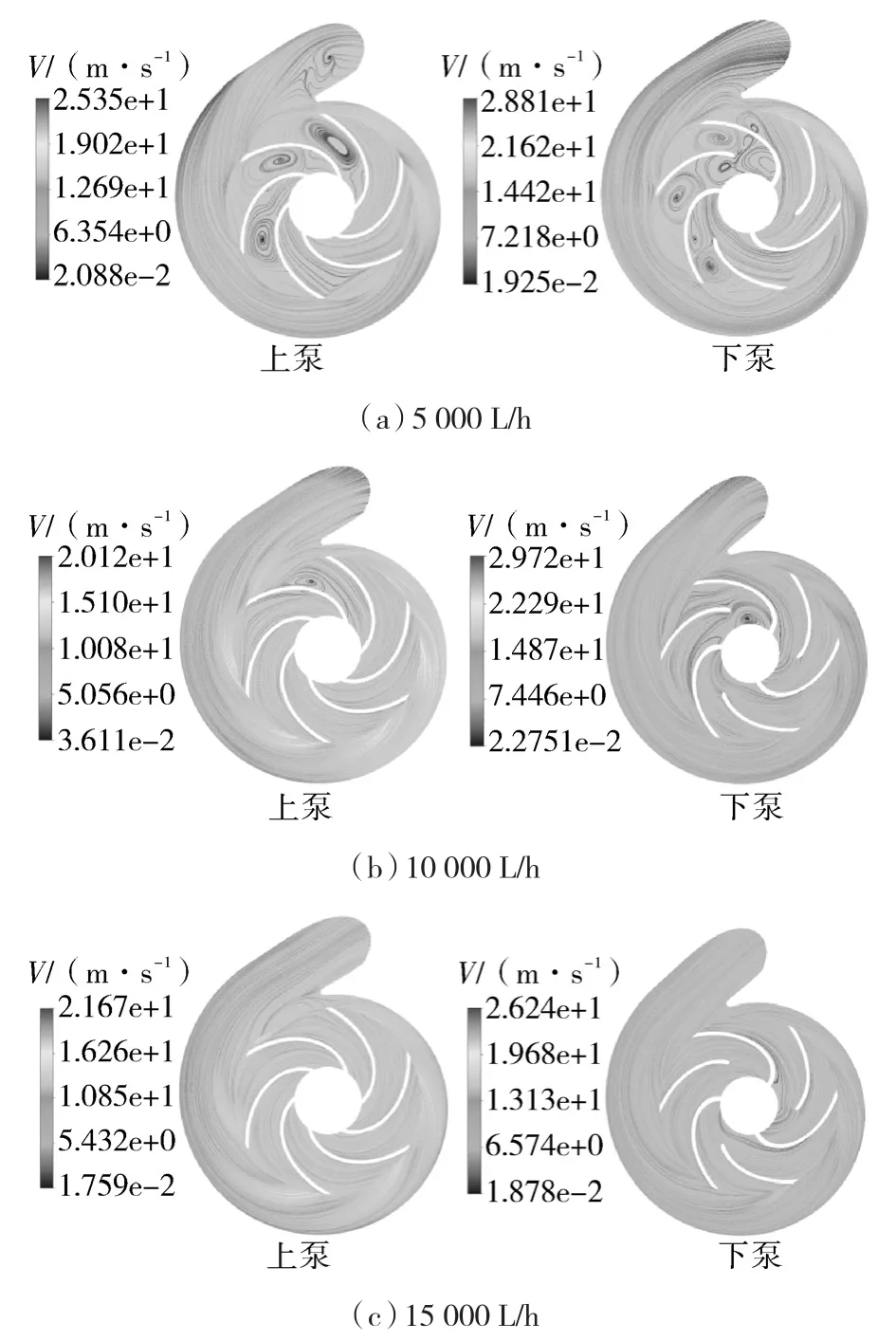

图8示出了 5 000,10 000,12 500 L/h 3 种 工况下的上、下泵Z=0截面上的速度流线。当Q=5 000 L/h时,双泵叶轮内部靠近蜗壳第8断面的3个流道内出现了明显的轴向漩涡,随着流量的增大,这些轴向漩涡逐步减小并消失,设计工况下双泵速度流线分布光滑。

图8 上下泵速度流线Fig.8 Velocity streamlines of upper and lower pumps

3.3 空化性能预测

图9示出了15 000 L/h设计工况下上、下泵的空化数与增压之间的曲线。

图9 设计工况上下泵的空化数与增压Fig.9 Curves of cavitation number versus pressurization value of upper and lower pumps under design conditions

当空化数σ≥0.1时,增压降低不明显,上泵增压从219.9 kPa降低至215.4 kPa,降低了5.5 kPa,下泵增压从227 kPa降低至221.6 kPa,降低了5.4 kPa,为初生空化;当空化数σ<0.1时,增压曲线出现了陡降,当空化数σ=0.013 4,双泵增压值均小95 kPa,为完全空化。

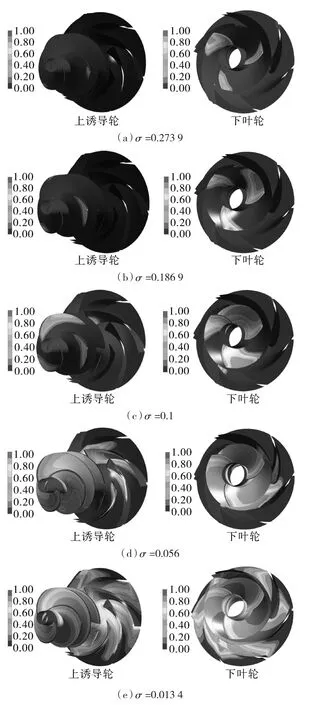

图10示出了空化数分别为σ=0.273 9,0.186 9,0.1,0.056,0.013 4时的诱导轮叶轮汽相分布。

图10 不同空化数下空泡诱导轮叶轮汽相云图Fig.10 Vapor phase nephogram of inducer and impeller under different cavitation numbers

从图可以看出:同一空化数下叶轮长叶片头部吸力面先出现明显空化区;当空化数σ≥0.186 9时空泡区仅在诱导轮和长叶片上出现,主叶片上未发现空泡区,对叶轮做功影响较小,外特性下降不明显;当空化数σ=0.1时,双泵主叶片出现了微小空泡区,此时增压略有下降,为初生空化;随着进口压力的下降,诱导轮与长叶片上的空泡区明显增大,空泡区逐步占据叶轮区,排挤液体使叶轮做功能力显著下降;上下叶轮的空化性能优于文献[8]的一体式诱导轮叶轮,本文设计的双端供油泵有显著的抗空化能力。

4 结论

(1)诱导轮叶轮一体式设计效率、增压均高于分体式,效率最高为84.19%;双端供油泵上、下叶轮的增压值相差值满足不大于5%的设计要求。

(2)初生空化时外特性降低幅度小,上、下叶轮的空化区位于叶片进口边吸力面;随着进口压力的减小,当空化数为0.013 4时,诱导轮与叶轮被空泡占据,此时外特性增压值下降明显。

(3)诱导轮叶轮分体式与一体式设计均能满足空化与效率要求。