新型交叉轴双螺杆膨胀机转子的设计与受力性能研究

2021-06-15谈庆鹏沙润东王增丽

武 萌,谈庆鹏,王 君,沙润东,赵 胜,王增丽

(中国石油大学(华东) 新能源学院,山东青岛 266580)

0 引言

双螺杆膨胀机是一种容积式膨胀机,主要由一对相互啮合的阴、阳螺杆转子组成,在低温热源回收系统应用中,具有热源介质范围广、变工况能力强、维护费用低等优势。在工作过程中,工质在由双螺杆膨胀机阴、阳螺杆转子和壳体组成的封闭容积内实现吸入、膨胀和排出过程。气体的膨胀推动转子转动,将气体内能转换为机械能,再由发电机将机械能转换为电能。

双螺杆膨胀机高压端和低压端的压差较大,会导致转子轴向力较大,进而限制膨胀机的性能,因此对螺杆转子的受力进行研究对双螺杆膨胀机发展有深远影响。文献[1-2]在螺杆转子轴承安装位置采用弹簧单元模拟实际轴承约束,对螺杆转子在期性变化的流体作用下的共振效果进行了研究,使用理论的方法求解了转子的第一阶固有频率,之后使用模拟的方法对转子在不同约束的情况下进行了模态分析,得出螺杆转子的各阶模态。双螺杆膨胀机是双螺杆压缩机的逆转机型,因此研究双螺杆压缩机的转子受力对膨胀机转子的性能具有参考意义。文献[3]对双螺杆压缩机的流体流动和结构变形进行了模拟研究,为压缩机设计提供了可靠的数据。文献[4-7]利用流固耦合方法对转子进行了受力分析,对螺杆的热变形和间隙开展了较为深入的研究。利用有限元软件模拟内部流场后,将模拟结果耦合至转子表面,得出了转子的变形量。李日华等[8]使用SolidWorks软件对螺杆转子进行了三维建模,使用SolidWorks中Simulation模块,对螺杆转子进行静态的有限元分析,得出了阴、阳转子吸、排气端的气体径向力和轴向力。冯博琳[9]利用流固耦合分析技术,首先通过数值模拟得到了螺杆压缩机内部转子齿面气动力分布情况,并以转子齿面气动力为载荷施加条件,分析了螺杆转子在频率为500~6 000 Hz下的应力和变形的变化曲线。

吴华根等[10]对螺杆空压机在工作过程中的转子受力进行了有限元分析,结果显示,在螺杆压缩机中,阳转子的轴向力和阴、阳转子在排气端的径向力是3个较大的力。双螺杆膨胀机在工作中,进口端气体压力大于排气端,由于螺杆转子多为等截面设计,因此转子所受的轴向力较大,而轴向力均会由排气端的轴承承受,对轴承的要求较高,轴向力同时影响双螺杆膨胀机的进气量和膨胀比的设计。本文提出了一种交叉轴锥形双螺杆膨胀机转子结构,在高压端转子径向尺寸较小,低压端尺寸较大,适应较大的膨胀比工况。同时为适应新提出的转子的进气口结构,保证了双螺杆膨胀机的进气量能够达到工作要求。从设计理论上提高了双螺杆膨胀机的适应工况的范围,对低温热源回收循环系统的优化具有参考意义。

1 新型双螺杆膨胀机转子结构

1.1 传统双螺杆膨胀机结构和工作原理

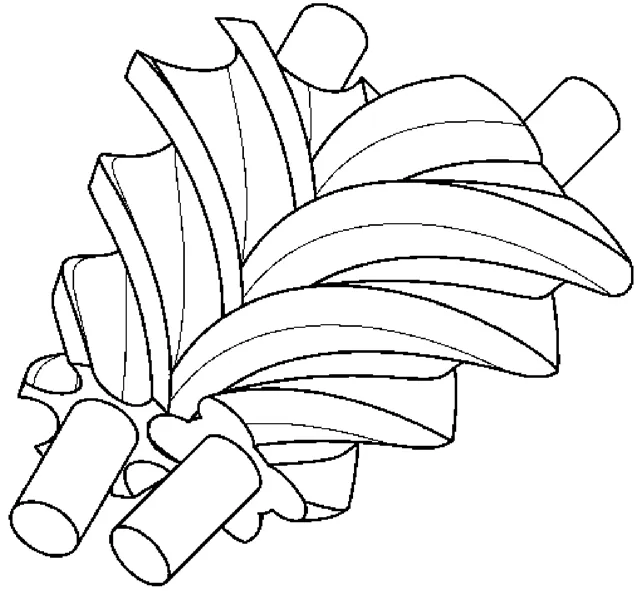

双螺杆膨胀机的转子结构如图1所示。双螺杆膨胀机主要由阴、阳螺杆转子,壳体,传动齿轮等部件组成,在机壳内,阴、阳转子按照∞字形平行布置,外部齿轮保证啮合。双螺杆膨胀机的工作过程包括吸气、膨胀、排气3个过程。进气过程时,阴、阳转子和壳体形成的封闭容积与进气口连通;随着转子的继续转动,封闭容积不断扩大,封闭容积当达到最大吸气容积时,封闭容积与进气口不再连通,开始进行膨胀过程。当转子继续旋转,封闭容积的体积达到最大时,膨胀过程结束,封闭容积与排气口连通,开始排气过程,工质从排气口排出。现在的转子大多为转子截面型线在径向方向保持不变的结构,高压侧和低压侧的压差会导致螺杆转子径向力过大,对轴承质量要求提高。径向力问题导致螺杆膨胀机的内容积比不能设计过大,限制了发电循环的效率提高。

图1 传统双螺杆膨胀机转子Fig.1 Traditional rotors of twin-screw expanders

1.2 新型锥形螺杆转子结构

为解决上述传统双螺杆膨胀机转子存在的问题,本文构建了新型锥形螺杆转子结构,如图2所示,所构建的新型交叉轴螺杆转子在高压端有较小的径向尺寸,而在低压端的尺寸较大,从而实现减小螺杆转子轴向力的效果。阴、阳螺杆转子的旋转轴处于同一平面上,并在此平面上交叉于一点O。

图2 交叉轴锥形螺杆转子Fig.2 Cross-axis conical screw rotors

所构建的螺杆转子使用球面型线取代传统转子的截面型线生成螺杆转子,即阴、阳转子螺杆转子可使用圆心为两螺杆转子旋转轴交点的球面截取型线,所得到的球面型线可在此球面上实现球面啮合。另外,由于所构建的螺杆转子在高压端的接触线长度较短,因此所提出的锥形在高压端有较好的密封性能。

2 转子工作状态数学模型

2.1 数学模型建立

在建立数学模型前,本文对双螺杆膨胀机的工作情况进行如下假设:

(1)工作腔内工质的速度是均匀的;

(2)同一工作室内流体的温度和压力均匀;

(3)排气过程理想化,即忽略排气过程的损失;

(4)忽略重力势能的变化。

根据质量守恒和能量守恒定律,对于双螺杆膨胀机在一定时间内的一定控制体积,体积中的质量可以表示为:

式中 mori——控制容积中的原质量;

mi,mo—— 流入、流出控制容积的工质质量。

控制容积中的能量守恒可以表示为:

式中 ΔE—— 流体进入和离开控制容积时的能量变化。

这部分能量考虑了流体在进、排气阶段的输入和输出能量,以及流体在内部泄漏过程中的输入和输出能量。所以可以表示为:

膨胀机的进汽量根据进气口面积随时间的变化,采用喷管计算模型进行计算。进汽速度取决于工作腔与进汽管之间的焓差,即:

式中 η ——阳螺杆转子的旋转角度。

内泄漏模型参考了Iva[]采用的收敛喷管模型。引入了流量系数C。泄漏的质量流量可以表示为:

式中 Lleak—— 与控制容积相连的螺杆转子的接触线长度,其长度随阳转子旋转角度变化;

d ——泄漏通道宽度;

k ——多变指数。

压力比函数pr为:

该数学模型考虑了膨胀过程中工质与腔体之间的传热。传热过程可以描述为:

2.2 螺杆转子压力分布

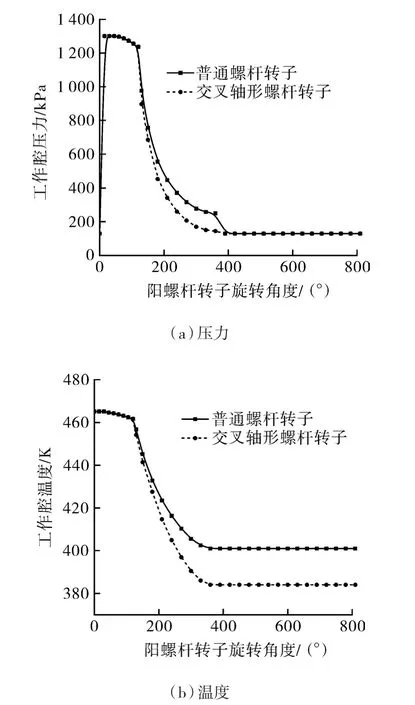

通过所建立的数学模型,求解了压力、温度随阳螺杆转子旋转角度的变化情况,由此结果可知螺杆转子的压力、温度分布情况。具体结果如图3所示。

图3 膨胀机螺杆转子状态参数分布Fig.3 State parameter distributions of the screw rotor of the expander

3 转子受力

3.1 网格划分

对于螺杆转子的变形分析,建立一对平行轴螺杆转子,阳螺杆转子节圆半径为95 mm,阴螺杆转子节圆半径为142.5 mm,螺杆转子工作区域长度为600 mm。建立阴、阳螺杆转子旋转轴夹角为15°的螺杆转子,锥形阳螺杆转子最小节圆半径为82.2 mm,最大节圆半径为129.9 mm,工作区域长度为600 mm;锥形阴螺杆转子最小节圆半径为132.1 mm,最大节圆半径为194.6 mm。阴、阳螺杆转子的球面型线从高压端到低压端线性增大。2对螺杆转子有近似的最大吸气容积。在三维造型软件中,绘制螺杆转子接触线,作为分割螺杆转子工作腔的分割线。

将三维造型得到的螺杆转子模型导入ANSYS,采用自动网格划分方式,并对凹齿面和交界线的面网格和线网格进行加密。如图4所示,得到锥形阳螺杆转子的网格数为518 472,锥形阴螺杆转子的网格数为381 653,普通阳螺杆转子的网格数为370 571,普通阴螺杆转子的网格数为275 218。

图4 螺杆转子的网格划分Fig.4 Mesh generation of the screw rotor

3.2 参数设置

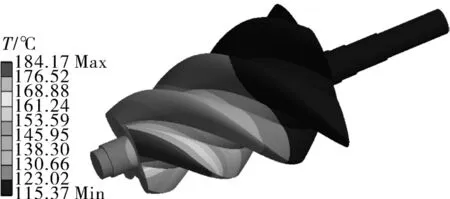

根据数学模型计算的压力和温度,对螺杆转子工作腔进行温度和压力的加载。施加温度载荷时采用第3类边界条件,对各个工作腔分别施加不同的流体介质温度和相应的对流换热系数。如图5所示,与进口腔接触的部分温度最高,为184.2 ℃,到低压端温度逐渐降低。

图5 阳螺杆转子温度场Fig.5 Temperature field of the male screw rotor

阳螺杆转子各个工作腔之间的旋转角度差值为90°,以螺杆转子接触线作为划分工作腔的分割线,对各个工作腔进行压力的加载,压力值大小由数学模型计算结果确定。在螺杆转子进气侧端面上施加进气压力,在螺杆转子排气侧端面上施加排气压力,模拟螺杆转子工作过程中的工质压力分布情况;在静应力分析模块中加载边界条件:转子转速Rotational Velocity选择所有实体,定义方式为Components,阳螺杆转子转速为3 000 r/min,阴螺杆转子转速为2 000 r/min,两螺杆转子旋转方向相反;在螺杆转子轴承安装位置设置圆柱面约束,在进气端定义Radial=Fixed,Axial=Free,Tangential=Fixed,转子可以向吸气端位移,排气端定义 Radial,Axial,Tangential均设置为Fixed;阳螺杆转子连接电机发电,在阳螺杆转子连接电机位置设置扭矩,X=0,Y=0,Z=58.9 N·m。

3.3 结果分析

3.3.1 转子变形量

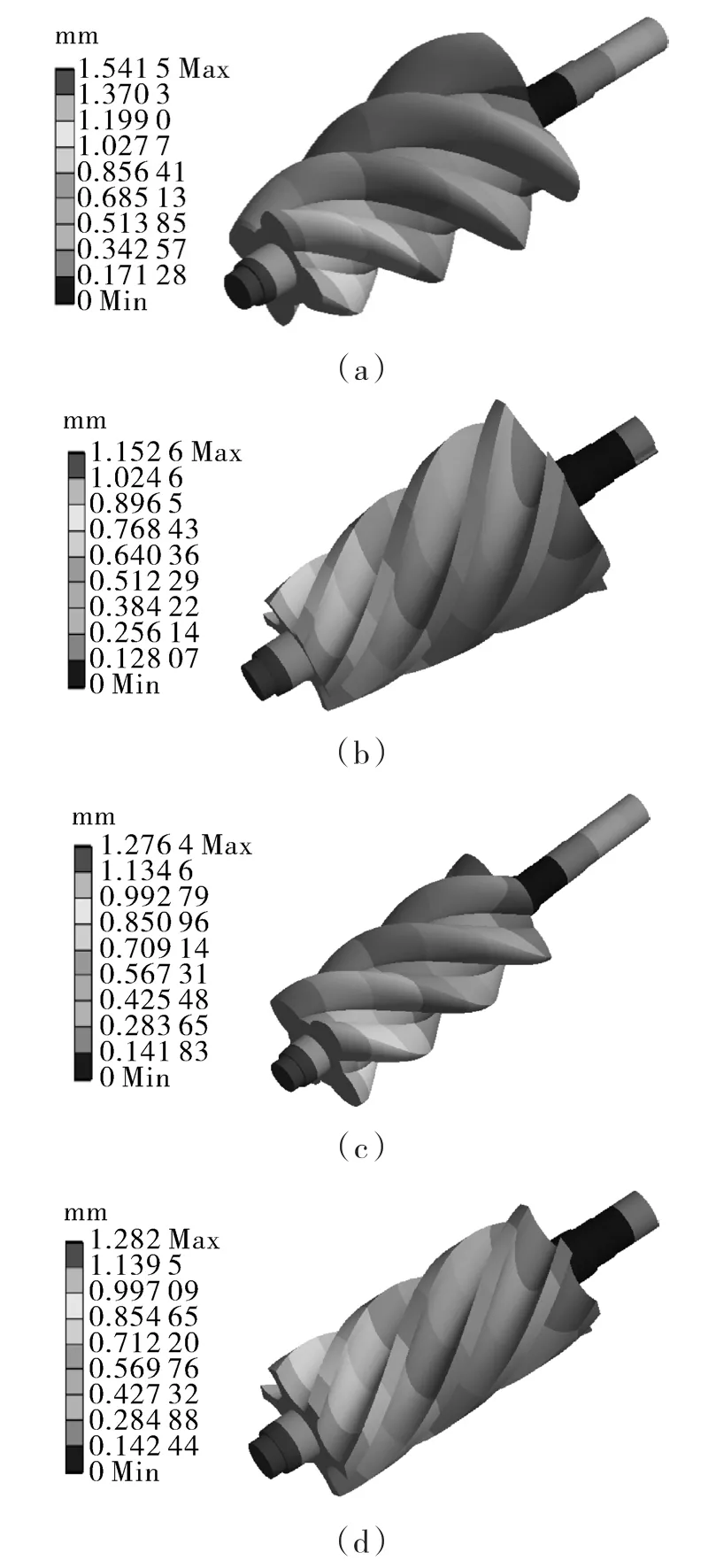

螺杆转子变形量如图6所示。

图6 螺杆转子变形量Fig.6 Deformation of screw rotors

从图6可看出,螺杆转子在2种载荷共同作用下,总变形量从排气端到吸气端逐渐增大,并且呈阶梯分布。平行轴阴、阳螺杆转子的最大总变形量大小相当,而锥形螺杆转子的总变形量差异较大,在4个转子中,最大的总变形量发生在锥形阳螺杆转子上,为1.54 mm;最小的总变形量发生在锥形阴螺杆转子上,为1.15 mm。造成这种差异的原因可能是锥形阳螺杆转子的工作容积较大、变化较快。

3.3.2 轴向力

转子排气端轴承受力情况如图7所示。在转子受力分析中添加Force reaction结果,对象选择排气端的圆柱面约束,对此位置的轴承所受轴向力进行分析。

图7 转子排气端轴承受力情况Fig.7 Bearing force on the discharge end of the rotor

转子排气端受力计算结果见表1,2,锥形阳螺杆转子排气端轴承所受轴向力大小为64 139 N,普通阳螺杆转子排气端轴承所受轴向力大小为71 878 N;锥形阴螺杆转子排气端轴承所受轴向力大小为17 847 N,普通阴螺杆转子排气端轴承所受轴向力大小为27 638 N;由此可知,锥形螺杆设计对减小轴承所受的轴向力有很好的效果。

表1 阳螺杆转子排气端轴承受力Tab.1 The force of the bearing at the discharge end of the male screw rotor N

表2 阴螺杆转子排气端轴承受力Tab.2 The force of the bearing at the discharge end of the female screw rotor N

4 结论

(1)本文使用球面型线取代传统螺杆转子的截面型线,实现了双螺杆膨胀机螺杆转子的交叉轴工作,并构建了交叉轴锥形螺杆转子的三维模型。

(2)通过构建数学模型的方法,研究了锥形螺杆转子的工作性能,并与传统螺杆转子的工作性能进行了对比,结果显示,在大膨胀比工况下,普通螺杆转子容易出现欠膨胀问题,锥形螺杆转子更加适用于大膨胀比工况。

(3)通过ANSYS软件模拟了2种螺杆转子的受力情况,结果显示,锥形螺杆的轴承受力情况更加合理,相比于传统螺杆转子,在大膨胀比工况下,阳螺杆转子的轴承所受轴向力降低约10%,阴螺杆转子的轴承所受轴向力降低约35%。