基于DPM和RSM的一体化预制泵站结构优化

2021-06-15夏瑞超刘厚林张子旭

夏瑞超 ,刘厚林 ,张子旭 ,王 凯 ,2

(1.江苏大学 流体机械工程技术研究中心,江苏镇江 212013;2.江苏大学 镇江流体工程装备技术研究院,江苏镇江 212009)

0 引言

一体化预制泵站由潜水排污泵、泵站设备、清污格栅设备、控制系统和远程监控系统集成而成,具有机动性强,施工周期极短,安装方便等优点,可实现无人值守的远程监控功能,广泛应用于城市污水处理领域。同时由于预制泵站高度的集成化和自动化等原因,导致人工清理泵站的周期通常按月来计,长时间泥沙和杂物沉积得不到有效清理,极大影响预制泵站内部的流态,压缩泵站内部有效容积,造成排污输水效率的明显下降。此外,污物长期淤积会腐蚀泵站材料,产生废气,不仅会影响周围环境,甚至危胁维修清理人员的生命健康。

王卓颖等[1]阐述了一体化预制泵站在体积优化、投资性价比上的明显优势。王磊[2]以松嘉中路下穿沪宁立交排水工程为例,主要阐述了预制泵站的优势特点和相关制造技术。汤庆丰等[3-6]分别以农村城镇污水泵站和滨海雨水泵站为例,集中展示了小规模一体化预制泵站组合设计的技术路线。林建光等[7]介绍了环创粉碎型格栅在一体化预制泵站中的工作原理。孟凡有等[8]从筒体有效容积、内部扬程损失、抗浮设计及校验、筒体结构强度等方面,罗列了一系列关于一体化预制泵站的选型设计的注意事项。胡凯等[9]以传统泵站有效容积的计算方法为基础,与一体化预制泵站自动控制系统中水泵的起停设置方式相结合,理论推导出水泵最小的起停时间间隔。冯俊豪[10]分析比较了不同形状泵坑内的流态及其对排污泵入流条件的影响。李清等[11]针对大流量运行工况,分析了预制泵站出口管路内的速度和压力分布、流量分配及泵站底部的流动特征。查智力等[12]发现随着流量的增大,预制泵站的进水损失随着流量的增大而增大,同时出水损失先减后增。王默[13]阐述了潜污泵安装参数和泵坑形状对一体化预制泵站水力性能的影响。谈正强[14]分析了小流量工况下筒体内的流动分布,以及大流量工况下流量分配原则和各筒体内的流动特征。张子旭等[15]分析了不同运行方式对一体化预制泵站流动特性和筒体强度的影响。陈义春等[16]采用数值计算方法研究了进水管位置对于泵站内部流态的影响,减少了泵站内不稳定流动的范围。

目前对于一体化预制泵站结构优化的研究较少,为此,本文基于DPM(Discrete Phase Model)分析圆筒式一体化预制泵站内的沉积率,并针对圆筒式预制泵站的流动问题,将其改成隔流式,同时采用响应面法对隔流式预制泵站进行优化,以期为防淤积型预制泵站提设计供一定的借鉴。

1 研究模型及沉积计算方法

1.1 研究模型

圆筒式一体化预制泵站的主要参数为:筒体直径为1 200 mm,进水管直径为100 mm,进水管高度为820 mm,运行液位为1 200 mm,泵站设计规模Q=84 m3/h,采用潜污泵2台,单泵设计流量Qd=42 m3/h、扬程 H=10 m、转速 n=1 480 r/min。图1为一体化预制泵站结构示意。

图1 一体化预制泵站结构示意Fig.1 Schematic structural diagram of integrated prefabricated pumping station

1.2 三维建模及网格划分

使用三维软件Pro/E对预制泵站各零件进行三维造型,其中包括潜物泵水体和一体化预制泵站筒内水体,潜污泵水体分为叶轮、间隙水体和蜗壳,如图2所示。

图2 一体化预制泵站计算域Fig.2 Computational domain of integrated prefabricated pump station

计算前处理采用ICEM软件对计算域进行网格划分,为了保证较高的网格质量并考虑边界层网格尺寸,采用自适应性较好的非结构化六面体网格,对叶片及隔舌附近区域进行局部加密。

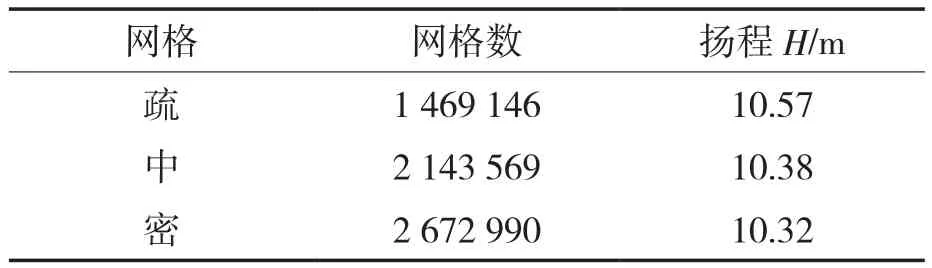

潜污泵的网格无关性检查见表1。对网格进行无关性检查后采用第2套网格方案,另预制泵站筒内水体网格数为1 362.9万。

表1 潜污泵的网格无关性检查Tab.1 Grid independence check of submersible pump

1.3 内流场计算方法

利用FLUENT软件计算预制泵站内流场,采用计算较为方便的多重坐标系模型,叶轮流场设置为旋转坐标系,其余部分均采用静止坐标系,在动静两种计算域之间设置数据交界面。在定常数值计算中,采用冻结转子交界面,以时均N-S方程作为基本控制方程。计算域固体壁面设置为无滑移边界条件,近壁处由于黏性效应很大,故而采用Scalable形式壁面函数。筒体进口设置为质量流量进口。假定在管道出口处湍流已充分发展,将出口设置为自由出流。

图3示出了该潜污泵的数值计算与试验外特性曲线。

图3 潜污泵外特性曲线比较Fig.3 Comparison of external characteristic curves of submersible pump

由图3可知,数值计算结果与试验结果趋势基本一致。设计工况下效率的计算值为84.6%,试验值为81.2%,预测偏差为3.4%;扬程的计算值为10.38 m,试验值为10.1 m,预测偏差为2.7%。其他各工况下扬程的计算结果和试验结果之间的误差均小于5%。因此,该潜污泵的数值计算方法是可行的。

1.4 沉积率DE计算方法

采用FLUENT软件中的DPM模型对颗粒相进行设置。假设颗粒入射流均匀分布于入口界面,方向垂直于入口,从零时刻起释放颗粒,颗粒跟随液相清水从入口进入并和液相有相同的起始速度;重力加速度为9.81 m/s2,颗粒密度为1 200 kg/m3,粒径为6 mm,体积分数为1%。

本文预制泵站的沉积模拟中,忽略壁面对固体颗粒的粘着力,只考虑颗粒由于碰撞与运动导致失速的情况下造成的沉积。因此,将壁面都设置为reflect,将进出口设置为escape。

为了准确判断颗粒是否处于沉积状态,将长度标尺设置为10 mm,最大计算步数设置为10 000,即允许颗粒运动最大为100 m的路程,如果颗粒在筒体内运动100 m还不能逃逸出筒体,则可能颗粒处于悬浮或在漩涡中打转的状态,也一并归纳入沉积。

提取计算结果,可以得出射入的粒子数Nt和从出口处流出的粒子数Ne,还有剩余的粒子沉积或悬浮在筒体内Ni,通过这些数据可获得计算沉积率DE。沉积率计算式为:

2 圆筒式预制泵站的结构改进

2.1 圆筒式预制泵站沉积率分析

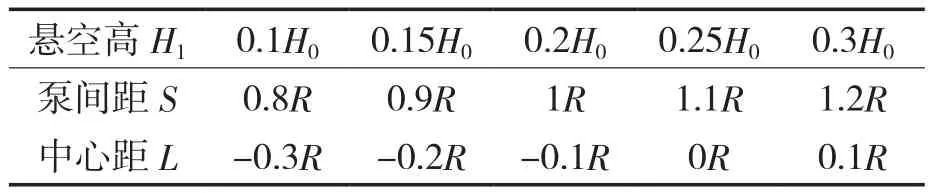

由于圆筒式预制泵站结构简单,能够影响沉积特性的只有潜污泵的安装位置。泵的安装位置分为悬空高H1、泵间距S、中心距L,如图4所示。根据预制泵站技术规程和实际结构影响,计算对比方案设置见表2。

图4 泵的安装位置Fig.4 Installation location of the pump

表2 计算方案设置Tab.2 Calculation scheme setup

图5示出了不同参数下圆筒式预制泵站内沉积率。从图可以看出:

(1)随着悬空高的增加,沉积率呈现升高趋势。悬空高为0.1H0时预制泵站内沉积率最小为58.8%,即此时排污效果最好,在安装排污泵时应采取适当小的悬空高度。

(2)随着泵间距的增加,沉积率逐步增大,在泵间距0.8时沉积率最小为67.3%,考虑泵站内部结构及保证泵的安装空间下,应尽量采取较小的泵间距。

(3)随着中心距的增加,沉积率基本先减小后增大,沉积率在L=0处达到最低值83.5%,在布置泵时应尽量采取对齐布置。

从图5中还可以看出,圆筒式预制泵站内的沉积率总体上非常高,基本都在60%以上。因此有必要对预制泵站内部结构改进,以期进一步减小沉积率。

2.2 预制泵站改进设计方案

2.2.1 性能分析

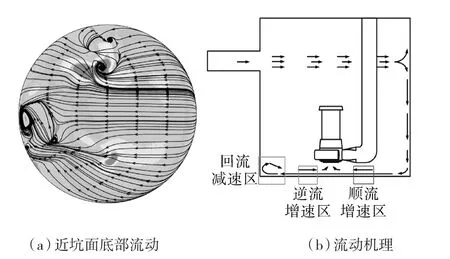

图6示出了一体化圆筒式预制泵站泵坑内的流动情况。

图6 圆筒式预制泵站流动示意Fig.6 Flow in cylindrical prefabricated pumping station

从图6(a)中可以发现圆筒式预制泵站在防沉积方面还存在如下问题:

(1)泵坑边角处由于流速普遍较低,极易造成小的漩涡流动,使得边壁处颗粒来回打转。

(2)靠近出水管的一侧,存在大面积的低速区,导致低速区的漩涡中心颗粒沉积较多。

(3)潜污泵的吸力影响范围并不大,虽然可以通过降低悬空高减小颗粒的沉积率,但潜污泵入口太靠近坑底,并不利于泵的安装,且此时泵的入口偏流角普遍很大,如此长时间运行,会降低泵的性能进而降低排污效率。

从图6(b)可以看出圆筒式预制泵站的一般流动机理,可以看出泵站内部主存在3个速度变化区,受潜污泵影响最大的是顺流增速区和逆流减速区,而沉积通常出现在回流减速区域。

2.2.2 改进方案

综合分析圆筒式预制泵站的优缺点,进行如下改进设计:

(1)在潜污泵之间设置横向隔流堰,以加强单个潜污泵对周围流场的控制。

(2)在逆流减速区和回流减速区之间设置径向隔流堰,抵消回流冲击的消耗。

(3)常规泵坑通常采取以泵为中心,颗粒向上吸入的模式,由于泵对大区域的外流场控制力较弱,只能使泵坑中一小块区域液相高速流动。通常周围的颗粒由于达不到吸入速度,吸力无法超越颗粒自身的重力,会造成大量的沉积,鉴于此在泵坑底部设置预旋盆,可以让大部分处在坑底的颗粒收到流体向下拖拽的力,加上自身的重力,可以加速离开坑底到达预旋盆底,由于预旋盆的空间较小,落入盆底的颗粒可以被快速吸走。

(4)在潜污泵入口下方加入导流段,主要有2个功能,一是便于潜污泵的安装,二是减小入口偏流角,从而减小对潜污泵本身的不利影响。

(5)在堰体设计导流预旋入口,由于径向隔流堰的设置,使关阀停机时,运动到径向隔流堰左侧的颗粒可以被吸出。

隔流式泵坑的安装示意与三维造型如图7所示。参考圆筒式预制泵站潜水泵安装位置优化方案,设计参数见表3。

图7 隔流式预制泵站泵坑Fig.7 Pump pit in flow separation prefabricated pumping station

表3 隔流式预制泵站参数Tab.3 Parameters of flow separation prefabricated pumping station mm

2.2.3 隔流式预制泵站性能分析

隔流式预制泵站的主要设计核心是隔流堰和预旋盆,隔流堰首先分隔大部分区域与进水口一侧,减少底面颗粒堆积区域面积,同时将2个潜污泵之间的区域分割开来,防止潜污泵相互干涉发生“抢水”现象。

为了分析隔流堰和预旋盆在隔流式预制泵站的运行中的作用,取3个分析X平面,分别为y=250,0,-250 mm。图8为X平面上的速度分布及流线,图9示出了X平面上的颗粒体积分数分布。对比图8中3个X平面流体速度分布和流线可以发现,由于径向隔流堰的结构影响,在其左侧会产生面积较大的相对低速区。

图8 X平面速度分布及流线Fig.8 Velocity distribution and streamline in X plane

图9 X平面颗粒体积分数Fig.9 Volume fraction of particles in X plane

从图9(a)和9(c)中可以看出,有少量颗粒运行到径向隔流堰左侧造成了一定的沉积,但大部分从右至左运动的颗粒会沿着泵坑滑落至预旋盆中。特别是图9(c)中,大量颗粒被径向隔流堰阻挡,形成一段高颗粒体积分数区,这也体现了隔流堰设计的有效性。

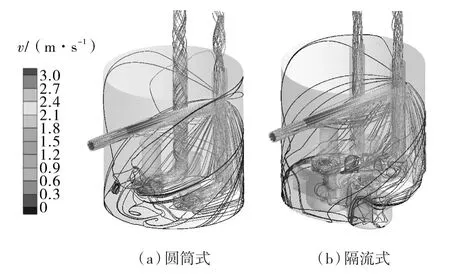

图10示出了圆筒式和隔流式预制泵站内颗粒运动轨迹。从图中可以看出,由于径向隔流堰的设置,基本没有颗粒能够从泵间逃逸,在筒体右下方可以发现有颗粒撞击堰体的轨迹,虽然有少部分颗粒从左上方导流入口处逃逸沉积在径向隔流堰的左侧,但依然能够证明隔流式预制泵站在防沉积设计方面的价值。

图10 圆筒式和隔流式预制泵站内颗粒运动轨迹Fig.10 Particle movement track in cylindrical type and flow separation prefabricated pumping stations

3 隔流式预制泵站优化

根据隔流式预制泵站的颗粒运行轨迹和速度分布图,采用响应面法(RSM)对隔流式泵站结构参数进行优化。选取预旋盆圆坑深度x1、预旋盆圆角直径x2、导流管入口高x3作为试验设计变量,响应值为沉积率。

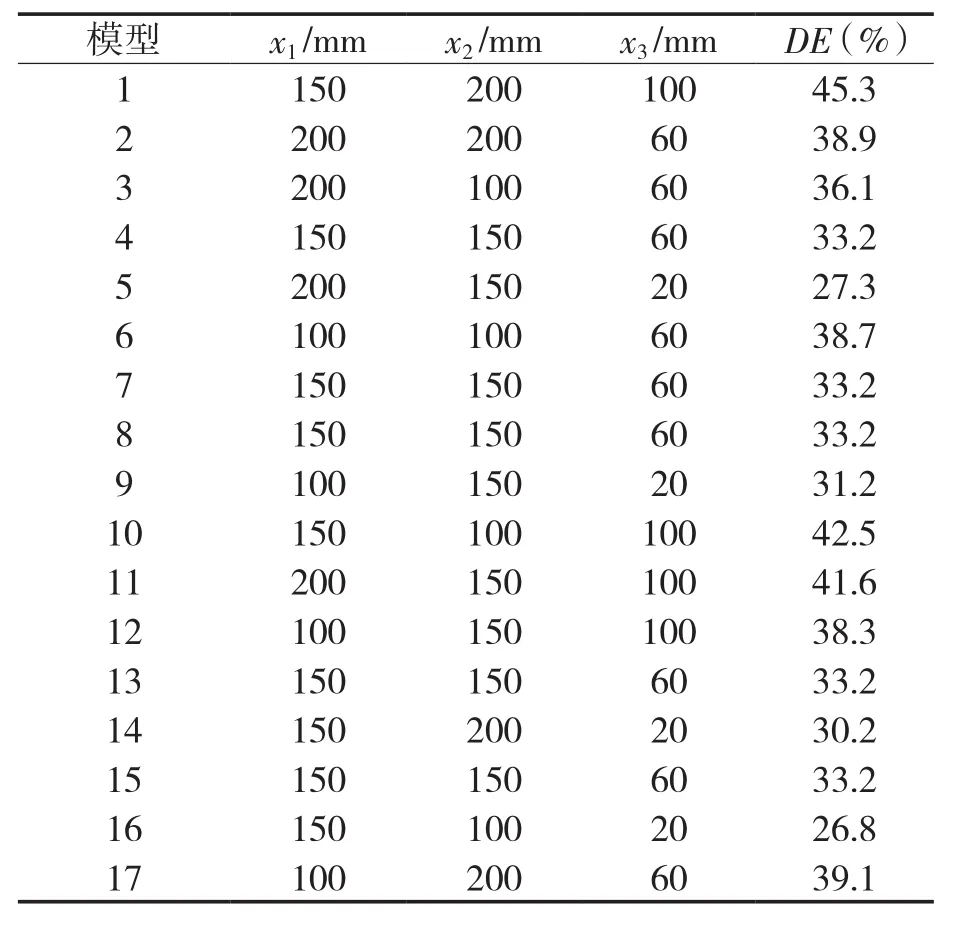

根据各因素及水平值,进行试验设计,共进行17次试验,设计结果见表4。

表4 响应面试验设计方案及结果Tab.4 Response surface test design scheme and results

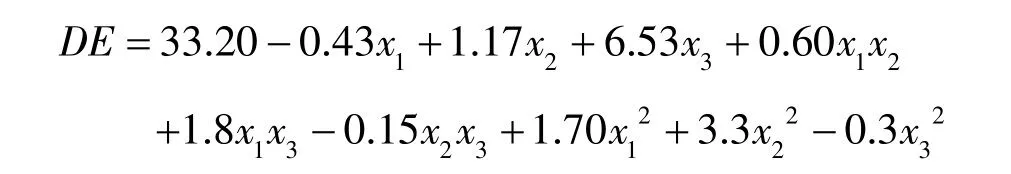

采用RSM拟合得到的沉积率基于实际因子水平的回归方程为:

式中 x1x2—— 预旋盆圆坑深度与预旋盆圆角直径的交互项;

x1x3—— 预旋盆圆坑深度与导流管入口高的交互项;

x2x3—— 圆角直径与导流管入口高的交互项。

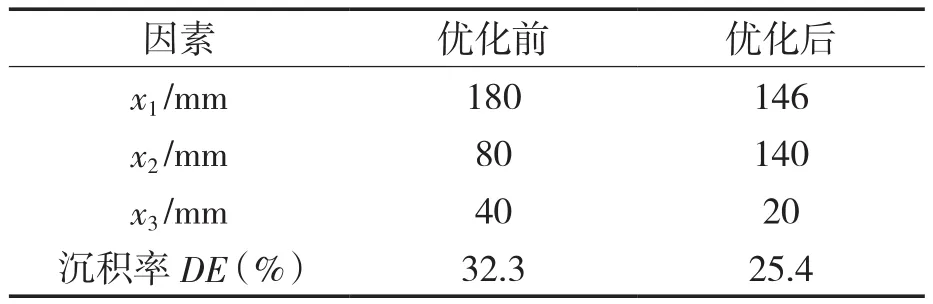

在不改变运行工况的条件下,通过RSM对隔流式预制泵站的不同结构参数进行选优,以DE最小为目标,经计算得出优化后各参数最佳解,优化前后各参数对比见表5。

表5 优化前后各参数对比Tab.5 Comparison of parameters before and after optimization

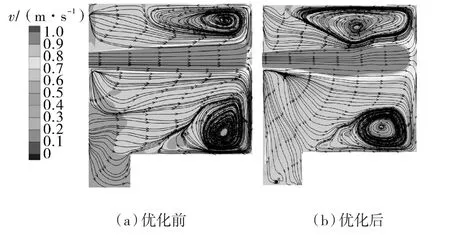

图11,12示出了X平面优化前后速度与颗粒体积分数分布。

图11 X平面速度分布Fig.11 Velocity distribution in X plane

图12 X平面颗粒体积分数分布Fig.12 Distribution of particle volume fraction in X plane

从中可以明显看出,经过对预旋盆圆坑深度、圆角直径和导流管入口高进行优化,大幅提升了径向隔流堰左侧的液相流速,从颗粒体积分数分布来看,优化后基本没有颗粒会停滞隔流堰左侧因此减少造成的沉积。

图13示出了Y平面速度和体积分数分布,图14示出了颗粒运动轨迹。从Y平面上可以发现优化后从进水管进入筒体的颗粒,在撞击到筒壁之后由于结构与流场的隔流式预制泵站在右侧预旋盆中会产生较多的沉积。

图13 Y平面颗粒体积分数分布Fig.13 Distribution of particle volume fraction in Y plane

图14 颗粒运动轨迹Fig.14 Particle movement track

对比隔流式预制泵站优化前后颗粒运动轨迹可以发现,优化设计可以有效减少从两侧逃逸至径向隔流堰左侧的颗粒,而且可以增加进水管一侧流场速度,从而避免颗粒运行至壁面后失去动能从而停滞进行沉积。

4 结论

(1)采用DPM数值分析了圆筒式一体化预制泵站内沉积特性,结果表明:随着悬空高、泵间距的增大,沉积率逐渐增大;随着中心距的增大,沉积率先增大后减小;圆筒式内部沉积率较大,易发生沉积。

(2)基于圆筒式预制泵站流动特性分析,将圆筒式结构改为隔流式,增加了横向、径向隔流堰以及预选旋盆结构,数值结果表明:改进后的隔流式预制泵站内沉积率较圆筒式预制泵站沉积率下降20%以上。

(3)采用RSM对改进后的隔流式预制泵站的结构参数进行优化,最佳结构参数为预旋盆圆坑深度146 mm、预旋盆圆角直径140 mm、导流管入口高20 mm,此时预制泵站内沉积率降至25.4%。